MSA偏倚性分析

- 格式:xls

- 大小:57.50 KB

- 文档页数:2

MSA测量系统分析MSA(测量系统分析)是一种用于评估和改进测量系统稳定性、偏倚和线性性能的方法。

通过进行MSA,可以确定测量系统是否足够稳定和准确,以便在不同的情况下对产品进行正确的测量。

稳定性是指测量系统在相同的测量条件下的一系列测量结果是否一致。

稳定性是MSA中最基本的指标之一,因为如果测量系统不稳定,那么无论多么准确的测量工具都无法提供可靠的测量结果。

偏差是指测量结果与真实值之间的差异。

在MSA中,需要比较测量系统的平均偏差与零偏差之间的差异。

如果两者之间存在较大的差异,则说明测量系统存在系统性的偏离问题,需要进行校准或修正。

线性是指测量系统的输出是否与输入之间存在良好的线性关系。

在MSA中,需要绘制出测量系统的线性回归图,通过斜率和截距来评估测量系统的线性性能。

如果回归线接近理想的45度直线,则说明测量系统的线性性能较好。

在进行MSA时,一般采用以下步骤来评估测量系统的稳定性、偏差和线性性能:1.收集测量数据:使用相同的测量系统对一批样本进行测量,并记录测量结果。

2.统计分析:对于每个样本,计算测量结果的平均值和标准偏差。

然后,计算每个样本平均值之间的差异,并计算整体平均偏差和标准偏差。

3. 制作控制图:使用收集的测量结果,绘制测量系统稳定性的控制图。

通常使用X-bar图来监控平均值的稳定性,使用R或S图来监控标准偏差的稳定性。

4.比较平均偏差和零偏差:计算测量系统的平均偏差和零偏差之间的差异,并进行比较。

如果差异较大,则说明测量系统存在系统性的偏离问题。

5.绘制线性回归图:使用测量数据,绘制测量系统的线性回归图。

计算斜率和截距,并与理想的45度直线进行比较。

如果回归线接近理想线,则说明测量系统具有良好的线性性能。

通过以上步骤,可以对测量系统进行全面的评估,并确定是否需要采取措施来改善测量系统的稳定性、偏差和线性性能。

常用的改善方法包括校准测量工具、调整测量程序和培训操作人员等。

总之,MSA是一种重要的质量管理工具,能够帮助企业评估和改进测量系统的稳定性、偏差和线性性能。

测量系统分析报告MSA1. 引言测量系统分析(Measurement System Analysis,简称MSA)是指通过分析和评估测量系统的性能、稳定性和可靠性,来判断测量结果的准确性和可靠性的过程。

本报告旨在对某测量系统进行全面的分析和评估,以帮助提升测量系统的质量和可靠性。

2. 测量系统分析方法在进行测量系统分析时,常采用以下方法:2.1 重复性与再现性分析重复性和再现性是评估测量系统可靠性的重要指标。

通过对同一对象进行多次测量,可以评估测量结果的一致性和稳定性。

2.2 偏倚分析偏倚分析用于评估测量系统是否存在系统性的误差。

通过对测量系统进行校准,并比较校准前后的测量结果,可以判断测量系统的偏倚情况。

2.3 线性分析线性分析用于评估测量系统是否存在线性关系。

通过测量系统对一系列已知标准进行测量,并绘制测量结果与标准值之间的图表,可以判断测量系统的线性关系。

3. 案例分析本次测量系统分析以某电子元件测量系统为例进行分析。

3.1 重复性与再现性分析通过对同一电子元件进行连续十次测量,并记录测量结果,得到以下数据:测量次数测量结果1 12.32 12.43 12.14 12.35 12.26 12.47 12.58 12.29 12.610 12.3通过计算这十次测量结果的平均值和标准偏差,得到重复性和再现性的评估数据。

3.2 偏倚分析为了评估测量系统的偏倚情况,我们对测量系统进行了校准,并测量了一系列标准样本。

校准前后的测量结果如下:标准样本校准前测量结果校准后测量结果1 2.3 2.12 3.4 3.23 4.5 4.44 5.6 5.75 6.7 6.56 7.8 7.9通过比较校准前后的测量结果,可以评估测量系统的偏倚情况。

3.3 线性分析为了评估测量系统的线性关系,我们选择了一系列已知标准进行测量,并绘制了测量结果与标准值之间的图表。

图表显示测量系统的测量结果与标准值之间存在一定的线性关系。

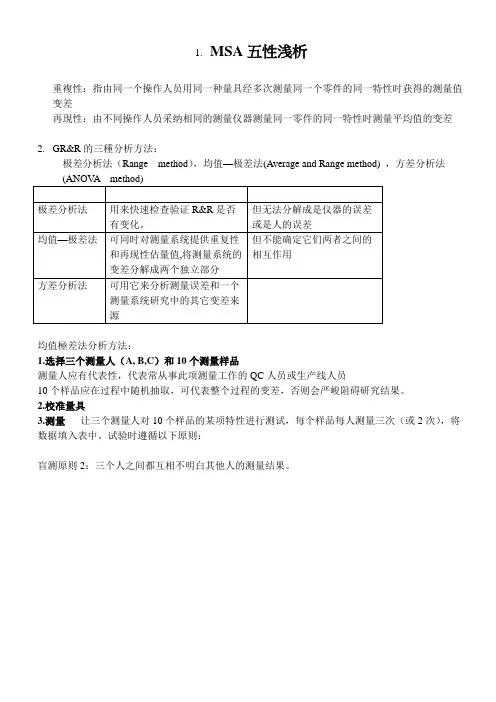

1.MSA五性浅析重複性:指由同一个操作人员用同一种量具经多次测量同一个零件的同一特性时获得的测量值变差再現性:由不同操作人员采纳相同的测量仪器测量同一零件的同一特性时测量平均值的变差2.GR&R的三種分析方法:极差分析法(Range method),均值—极差法(Average and Range method) ,方差分析法均值極差法分析方法:1.选择三个测量人(A, B,C)和10个测量样品测量人应有代表性,代表常从事此项测量工作的QC人员或生产线人员10个样品应在过程中随机抽取,可代表整个过程的变差,否则会严峻阻碍研究结果。

2.校准量具3.测量让三个测量人对10个样品的某项特性进行测试,每个样品每人测量三次(或2次),将数据填入表中。

试验时遵循以下原则:盲测原则2:三个人之间都互相不明白其他人的测量结果。

最大均值差Xdiff :10組零件平均值中最大—最小 均值的上限UCL (X)= 均值的下限LCL (X)= 極值的上限 UCL (R)= 極值的下限 LCL (R)=4.GR&R 分析:分析GR&R 時要紧用到的數據是:極差均值,Xdiff, Rp:最後备注:所有計算均基於預計5.15σ(正態分布曲線下99.0%的面積)。

K1=5.15/d2,d2取決于試驗次數(m)和零件數目與評價人數量之積(g),並假設該值大于15。

A V :假如計算根号下显现负值,評價人變差(A V )缺省为0。

1.运算A 对每个样品三次 测试结果的均值/极差2.运算A 测的所有样品的总平均值及極差的平均值3.对每个样品由三个人所测得的9个测试值求平均值,4.总平均值的均值=X与9個平均值的极差5.極差均值R=三人極差均值的平均值5. 允收標准:GR&R%≦10%:量具系統可同意10%﹤GR&R%≦30%:量測系統可否同意取於該量具系統重要性,成本及修理所需之費用等因素,但需進一步改進。

MSA(MeasurementSystemAnalysis)使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分。

以事实和数据驱动管理,而数据是测量的结果,因此在开展统计分析时,要特别强调数据本省的质量和相应的测量系统分析。

测量:是指对具体事物赋予数值,以表示它们与特定特性之间的关系。

在这个过程中,由人员、仪器或量具、测量对象、操作方法和环境构成的整体就是测量系统。

所谓测量系统分析,是指运用统计学的方法对测量系统进行评估,在合适的特性位置测量正确的参数,了解影响测量结果的波动来源及分布,并确认测量系统是否符合工程需求。

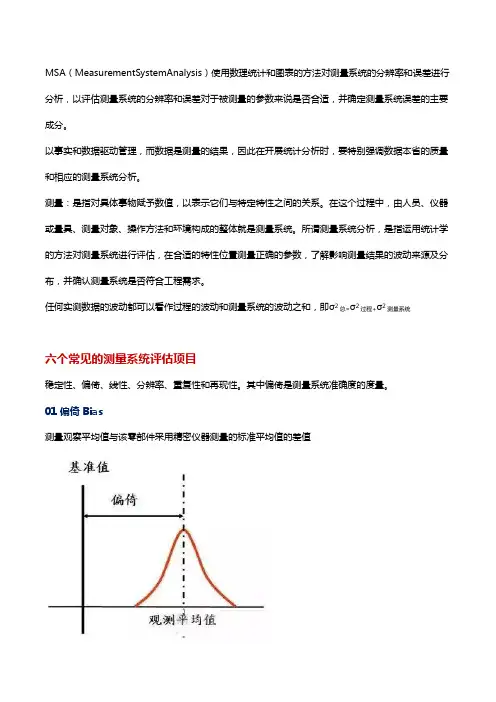

任何实测数据的波动都可以看作过程的波动和测量系统的波动之和,即σ2总=σ2过程+σ2测量系统六个常见的测量系统评估项目稳定性、偏倚、线性、分辨率、重复性和再现性。

其中偏倚是测量系统准确度的度量。

01偏倚Bias测量观察平均值与该零部件采用精密仪器测量的标准平均值的差值02线性表征量具预期工作范围内偏倚值的差别03稳定性表征测量系统对于给定的零部件或标准件随时间变化系统偏倚中的总偏差量,与通常意义上的统计稳定性是有区别的04重复性指同一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量值(数据)的偏差05再现性指由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的偏差通常,前三种指标用于评价测量系统的准确性,后两种指标用于评价测量系统的精确性。

测量系统的准确性可以通过对设备的校准等对测量系统进行维护、监控,也就是说,通过对测量系统的分辨率、偏倚、线性和稳定性进行分析后进行校准后可以解决其准确性问题。

工程上通常用测量系统的精确性也就是其重复性和再现性来研究其统计特性,就是通常所说的“GR&R研究”。

测量系统分析流程及方法测量系统分析是一项重要的系统工程。

测量系统分析报告MSA五性在制造业和质量控制领域,测量系统分析(Measurement System Analysis,简称 MSA)是一项至关重要的工作。

它有助于确定测量设备、方法和操作人员是否能够准确可靠地获取数据,从而保证产品质量和生产过程的稳定性。

MSA 通常包括五个特性的评估,即准确性、精确性、稳定性、重复性和再现性。

接下来,让我们详细了解一下这五个特性。

一、准确性(Accuracy)准确性是指测量结果与真实值之间的接近程度。

简单来说,就是测量是否正确。

如果一个测量系统的准确性差,那么即使测量结果很稳定和精确,也无法提供有价值的信息。

要评估测量系统的准确性,通常会使用偏倚(Bias)这个概念。

偏倚是测量值的平均值与参考值之间的差异。

例如,我们用一把尺子去测量一个标准长度为 10 厘米的物体,如果多次测量的平均值是 98 厘米,那么就存在-02 厘米的偏倚。

为了减少偏倚,提高准确性,我们需要对测量设备进行定期校准,确保其与标准值保持一致。

同时,操作人员的培训和正确的测量方法也对准确性有着重要的影响。

二、精确性(Precision)精确性反映的是测量结果的重复性和再现性。

重复性(Repeatability)指的是在相同条件下,由同一个操作人员使用同一测量设备对同一零件进行多次测量所得结果的一致性。

而再现性(Reproducibility)则是不同操作人员、不同测量设备或在不同环境条件下对同一零件进行测量所得结果的一致性。

如果一个测量系统的精确性好,那么无论谁来测量,或者在什么条件下测量,得到的结果都应该非常接近。

例如,在测量一个零件的尺寸时,如果同一个人多次测量的结果差异很小,或者不同的人测量的结果也很相近,那么这个测量系统的精确性就比较高。

为了提高精确性,我们需要选择合适的测量设备和测量方法,同时对操作人员进行充分的培训,减少人为因素的影响。

三、稳定性(Stability)稳定性是指测量系统在一段时间内保持其性能的能力。

MSA测量系统问题可能的原因分析一、不稳定性可能的原因•校准不当或调整/参考的基准不当;•仪器、设备、夹紧装置、零件的磨损/变形;•量具正常老化或退化;•量具缺乏维护;•磨损或损坏的基准/参考,基准/参考出现误差;•仪器质量差;•环境变化一一温度、湿度、振动、清洁度;•其他问题:零件尺寸、位置、操作者技能、疲劳、观察错误(易读性、视差)……二、偏倚/非线性的原因•标准或基准值误差;•仪器制造尺寸有误;•仪器磨损(这在稳定性分析可以表现);•仪器测量了错误的特性;•仪器未得到完善的校准;•评价人设备操作不当;三、再现性不好的可能原因•仪器之间:同样零件、操作者和环境下使用A、B、C仪器测量的平均值差异。

注意:在这种情况下,再现性误差通常还混有方法和/或操作者的误差。

•标准之间:测量过程中,不同的设定标准的平均影响。

•方法之间:由于改变测量点密度,手动或自动系统、归零、固定或夹紧方法等所造成的平均值差异。

•评价人(操作者)之间:评价人A、B、C之间由于培训、技巧、技能和经验所造成的平均值差异。

推荐在为产品和过程鉴定和使用手动测量仪器时使用这种研究方法。

•环境之间:在第1、2、3等时段所进行的测量,由环境周期所造成的平均值差异。

这种研究常用在使用高度自动化测量系统对产品和过程的鉴定。

•操作者训练的有效性•应用一一零件数量、位置、观察误差(易读性、视差)四、重复性不好的可能原因•零件内部(抽样样本):形状、位置、表面光度、锥度、样本一致性;•仪器内部:修理、磨损、设备或夹具的失效、质量或保养不好;校准标准内部:质量、等级、磨损;方法内部:作业准备、技术、归零、固定、夹持、点密度的变差;•评价人内部:技巧、位置、缺乏经验、操作技能或培训、意识、疲劳;•环境内部:对温度、湿度、振动、清洁的小幅度波动;•错误的假设,稳定,适当的操作;•仪器设计或方法缺乏稳健性,一致性不好;•量具的误用;•(量具或零件)失真,缺乏坚固性;•应用一一零件数量、观测误差(易读性、视差等);。

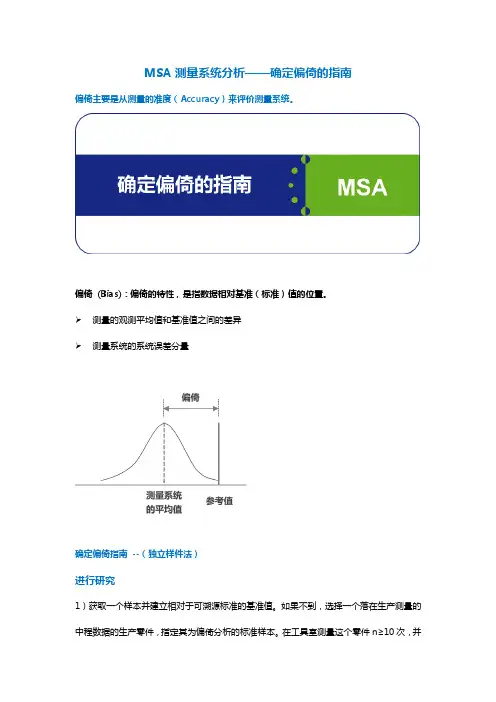

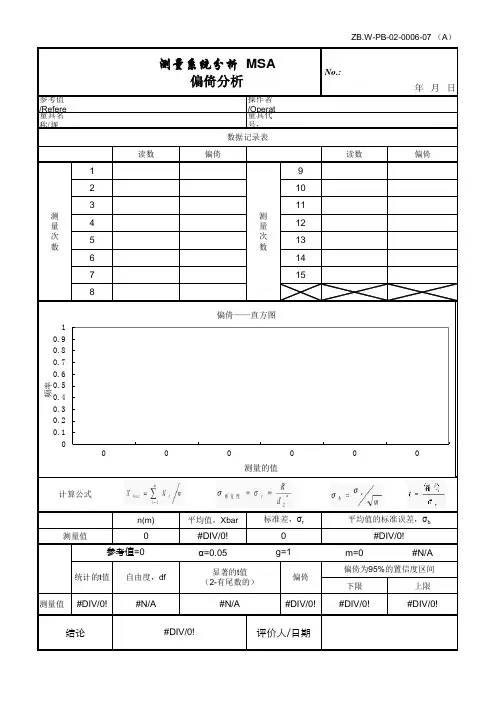

MSA测量系统分析——确定偏倚的指南偏倚主要是从测量的准度(Accuracy)来评价测量系统。

偏倚(Bias):偏倚的特性,是指数据相对基准(标准)值的位置。

➢测量的观测平均值和基准值之间的差异➢测量系统的系统误差分量确定偏倚指南--(独立样件法)进行研究1)获取一个样本并建立相对于可溯源标准的基准值。

如果不到,选择一个落在生产测量的中程数据的生产零件,指定其为偏倚分析的标准样本。

在工具室测量这个零件n≥10次,并计算这n个读数的均值。

把均值作为“参考值”。

可能需要具备预期测量值的最低值、最高值及中程数的标准样本是理想的。

完成此步后,用线性研究分析数据。

2)让一个评价人,以通常方法测量样本n ≥10次结果分析-作图法3)确定每个读数的偏倚4)相对于基准值将数据画出直方图。

评审直方图,用专业知识确定是否存在特殊原因或出现异常。

如果没有,继续分析,对n<30时的解释或分析,应当特别谨慎。

5)计算n个读数的均值。

6)计算重复性标准偏差(参考量具研究,极差法,如下):如果GRR研究可用(且有效),重复性标准偏差计算应该以研究结果为基础。

7)通过以下公式计算确定重复性的可接受性%EV = 100〔EV/TV 〕= 100 〔σ重复性/TV 〕8)确定偏倚的 t 统计值 (t-statistic )n rb σσ=9)如果0落在偏倚值附近的1-α 置信度界限内,则偏倚在α 水准上是可接受的。

● 与 t 偏倚 有关的P 值小于α,或者 ● 根据偏倚差值,0在1-α置信区间内偏倚 -〔σb (tv,1-σ/2)〕≤ 0 ≤ 偏倚 + 〔σb (tv,1-σ/2)〕 当 v=n-1并且t v,1-σ/2被发现使用标准t 表格案例分析:某测量员对基准值为L=6.00mm 的块规重复测量15次,得到以下测量结果:Index Result Bias 1 5.8 -0.2 2 5.7 -0.3 3 5.9 -0.1 4 5.9 -0.1 5 6 0 6 6.1 0.1 7 6 0 8 6.1 0.1 96.40.4偏倚分析结论:0落在偏倚值附近的1-α置信度区间内,该测量系统的偏倚在α水准上是可接受的。

有关MSA及偏倚研究和量具能⼒的CgCgk研究问题的答复有关MSA及偏倚研究和量具能⼒的Cg/Cgk研究问题的答复(2014-09-14 18:03:40)转载▼标签:分类:质量⼯具与⽅法偏倚cgcgkmsa测量系统分析有⽹友询问有关MSA及偏倚研究和量具能⼒的Cg/Cgk研究⽅⾯的两个问题,现将相应答复分享给感兴趣同仁,以供参考。

问题⼀:有⼈说,如果产品的Ppk是很充分的⽐如⼤于2.0的时候,就可以忽略MSA的影响,我听了⾮常震惊和困惑,因为我们⼀直听到的都是MSA是SPC的基础,如果测量系统就有偏差的话,测量结果很可能失真,也就极有可能造成Ppk⼤于2.0的假象,您认为呢?我的答复:我对你的困惑表⽰理解。

我们需要借助测量系统对过程的稳定性和过程能⼒两个⽅⾯进⾏评价和监控。

有能⼒的过程不⼀定是稳定的过程,也就是说,即使Ppk⼤于2,也仅表⽰过程有能⼒,但相对来说过程本⾝的离散程度(即过程变异)⽐较⼩,这时为监控过程的稳定性(即通过控制图判断过程是否处于统计受控状态),对测量系统所导致的测量变异更敏感。

MSA的⽬的是研究测量系统所测量的结果中呈现的变异,以此来评估测量系统的质量。

如果测量结果呈现的变异太⼤,可能会导致我们对过程的评价和监控做出错误的判断。

问题⼆:有⼈说,Cg/Cgk研究可以代替偏倚研究,经过分析,我发现Cg/Cgk分析结果⽐较简单明了,我也很想将Cg/Cgk推⼴到我们公司,因为我的理解不够深⼊,所以请您给我讲讲Cg/Cgk是否的确优于偏倚呢?我的答复:⽬前德系的公司更喜欢⽤量具能⼒指数Cg/Cgk基于被测特性的公差要求通过多次重复测量标准件来评价测量系统中量具的偏倚和测量标准件时的重复性是否可以接受,只有Cg/Cgk满⾜要求(如:Cg>=1.33、Cgk>=1.33)时才进⼀步通过测量⽣产件进⾏GRR(测量系统重复性和再现性)研究。

Cg/Cgk研究的实施过程与偏倚研究完全⼀样,只不过最后评价时评价的指标不⼀样⽽已。

测量系统分析(MSA)测量系统分析(MSA)1目得与范围规范测量系统分析,明确实施方法、步骤及对数据得处理、分析。

2规范性引用文件无3定义3.1测量系统:用来对测量单元进行量化或对被测得特性进行评估,其所使用得仪器或量具、标准、操作、方法、夹具、软件、人员、环境及假设得集合;也就就是说,用来获得测量结果得整个过程。

3.2稳定性:就是测量系统在某持续时间内测量同一基准或零件得单一特性时获得得测量值总变差。

稳定性就是整个时间得偏倚得变化。

3.3分辨率:为测量仪器能够读取得最小测量单位。

别名:最小读数单位、刻度限度、或探测度、分辨力;要求低于过程变差或允许偏差(tolerance)得十分之一。

Minitab中常用得分辨率指标:可区分得类别数ndc=(零件得标准偏差/ 总得量具偏差)* 1、41,一般要求它大于等于5才可接受,10以上更理想。

3.4过程总波动TV=6σ。

σ——过程总得标准差3.5准确性(准确度):测量得平均值就是否偏离了真值,一般通过量具计量鉴定或校准来保证。

3.5.1真值:理论正确值,又称为:参考值。

3.5.2偏倚:就是指对相同零件上同一特性得观测平均值与真值得差异。

%偏倚=偏倚得平均绝对值/TV。

3.5.3线性:在测量设备预期得工作量程内,偏倚值得差值。

用线性度、线性百分率表示。

3.6精确性(精密度):测量数据得波动。

测量系统分析得重点,包括:重复性与再现性3.6.1重复性:就是由一个评价人,采用一种测量仪器,多次测量同一零件得同一特性时获得得测量值变差。

重复性又被称为设备波动(equipment variation,EV)。

3.6.2再现性:就是由不同得评价人,采用相同得测量仪器,测量同一零件得同一特性时测量平均值得变差。

再现性又被称为“评价人之间”得波动(appraiser waration,AV)。

3.6.3精确性%公差(SV/Toler),又称为%P/T:就是测量系统得重复性与再现性波动与被测对象质量σ/ (USL-LSL) *100%。

1.MSA五性浅析重複性:指由同一个操作人员用同一种量具经多次测量同一个零件的同一特性时获得的测量值变差再現性:由不一致操作人员使用相同的测量仪器测量同一零件的同一特性时测量平均值的变差2.GR&R的三種分析方法:极差分析法(Range method),均值—极差法(Average and Range method) ,方差分析法均值極差法分析方法:1.选择三个测量人(A, B,C)与10个测量样品测量人应有代表性,代表常从事此项测量工作的QC人员或者生产线人员10个样品应在过程中随机抽取,可代表整个过程的变差,否则会严重影响研究结果。

2.校准量具3.测量让三个测量人对10个样品的某项特性进行测试,每个样品每人测量三次(或者2次),将数据填入表中。

试验时遵循下列原则:盲测原则1:对10个样品编号,每个人测完第一轮后,由其他人对这10个样品进行随机的重新编号后再测,避免主观偏向。

盲测原则2:三个人之间都互相不明白其他人的测量结果。

最大均值差Xdiff :10組零件平均值中最大—最小 均值的上限UCL (X)= 均值的下限LCL (X)= 極值的上限 UCL (R)= 極值的下限 LCL (R)=4.GR&R 分析:分析GR&R 時要紧用到的數據是:極差均值,Xdiff, Rp:最後备注:所有計算均基於預計5.15σ(正態分布曲線下99.0%的面積)。

K1=5.15/d2,d2取決于試驗次數(m)与零件數目與評價人數量之積(g),並假設該值大于15。

A V :假如計算根号下出现负值,評價人變差(A V )缺省为0。

1.计算A 对每个样品三次 测试结果的均值/极差2.计算A 测的所有样品的总平均值及極差的平均值3.对每个样品由三个人所测得的9个测试值求平均值,4.总平均值的均值=X与9個平均值的极差5.極差均值R=三人極差均值的平均值5. 允收標准:GR&R%≦10%:量具系統可同意10%﹤GR&R%≦30%:量測系統可否同意取於該量具系統重要性,成本及修理所需之費用等因素,但需進一步改進。