流程图、PFMEA、控制计划文件

- 格式:ppt

- 大小:201.00 KB

- 文档页数:71

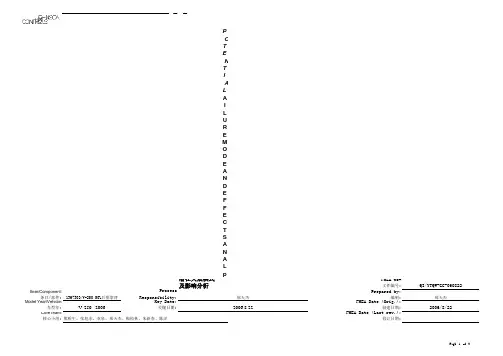

POTENTIALFAILURE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)潜在失效模式及影响分析 (PFMEA)FMEA no#文件编号:Item/Component:条目/部件:1367303/V-250 50%后排靠背Prepared by:编制:V-250 2006CoreTeam:核心小组:项目过程功能/要求潜在失效模式潜在失效后果失效的潜在原因/机理现行的过程控制与防范现行过程控制与探测建议措施责任及目标完成日期措施的效果Item Process Function/Potential Potential Potential Current Current RecommendedResponsibility Action Results#RequirementsFailure Effect(s) of Cause(s)/Process Process Actions& Target 采取的措施S O D ModeFailureMechanism(s)Controls Controls ComplettionActions e c e of FailurePreventionDetectionDatetakenvct外协产品材料性能不合格,但未发现产品材料性能降低,使耐用度降低,使用寿命减少,顾客抱怨7未核对分供方的自检报告,使用了材料性能不合格的产品2制定检验和试验控制程序,要求进货检验必须核对分供方的自检报告根据例行检验试验规程对材料性能进行检测342N/A外协产品尺寸不合格产品尺寸不合格,影响座椅在车身上的装配,7未对外协件进行抽检,使不合格的零件流入下道工序4制定检验和试验控制程序,要求进货检验必须对外协件进行抽检根据进货检验表对产品尺寸进行检测384监督供应商制造相应检具,并进行确认张旭东-工艺工程师2006.5.28供应商已完成检具制造,确认,并用于生产72320外协件/半成品库对外协件和半成品能有效管理和贮存产品生锈锈斑造成零件的外观不良,不能满足外观要求6库房的管理混乱,不能对产品提供有效的防护2物流管理控制程序每月检查一次448N/A漏装、错装,产品KPC尺寸超差产品不符合图纸要求导致:客户不满●产品需返工●产品报废4◇●焊接工人的责任心不够,操作时未严格按指导书进行●夹具定位松动2●对员工进行上岗培训,操作工自检●监控夹具使用情况,编制维护计划定期对夹具进行维护、保养首末件检测巡检3件/2小时432N/A产品KPC 尺寸超差●产品需与客户协商偏差代用,造成质量隐患7◇焊接时焊渣的飞溅填充定位并堆积,定位磨损或变形,使定位失效2制定操作指导证书,要求操作工人及时清理焊渣飞溅,保持定位可靠首末件检测巡检3件/2小时456N/A焊接外观不良零件上存在焊丝,焊渣,气泡焊,使客户不满意4焊接工人的责任心不够,操作时未严格按指导书进行2对员工进行上岗培训100%目测864进行多层验收(物料工,检验工,现场服务工)邢天杰-质量工程师2006.8.22增加上述岗位职责并考核4237◇焊接参数设置错误,使焊接过程参数发生变化2分析,并制定正确的焊接参数,在指导性文件上规定焊接记录参数表342N/A8◇设备运转异常,使焊接过程参数发生变化5设备预防性维护计划设备点检、巡检记录3120制定设备预测性维修计划,保障设备完好率朱新春-设备工程师2006.8.22已制定关键设备保养检修计划,并按此实施82350转运架转运转运必须保障产品的完好转运中发生碰撞碰撞使零件损坏,需返修或报废4产品转运不当2编制产品搬运工作指导书员工考核32460装配,点焊符合技术图纸规范产品KPC尺寸超差产品不符合图纸要求导致:●产品需返工●产品报废4◇●焊接工人的责任心不够,操作时未严格按指导书进行●装夹不到位2对员工进行上岗培训,操作工自检首末件检测巡检3件/2小时4322006.8.22FMEA Date (Orig.):创建日期:发料工对发料要求不清楚2发料工上岗培训领料/发料单424N/A发料无发错30发料发错造成现场混乱Model Year/Vehicle:车型年:Key Date:关键日期:10外协件进货检验为控制外协件的质量,必须对外协件进行检验熊桥生、张旭东、袁泉、邢天杰、梅松林、朱新春、陈洋S E VCLASSOCCURQI/YTQW-GC-060822Process Responsibility:2006-8-223邢天杰邢天杰FMEA Date (Last rev.):修订日期:DETECTR P N装配,焊接符合技术图纸规范40焊接强度不够焊接处脱落,产品报废92。

流程图、PFMEA、控制计划文件文章标题:流程图、PFMEA与控制计划文件在生产流程中,对产品质量和可靠性的控制是至关重要的。

为了实现这个目标,流程图、PFMEA(Process Flure Mode and Effects Analysis,过程失效模式和影响分析)以及控制计划文件在生产和质量控制过程中起到了关键的作用。

本文将详细介绍这些工具的概念、应用和相互关系。

流程图是一种描述生产过程的重要工具,它将复杂的生产流程分解为一系列简单的步骤,有助于人们更好地理解和改进生产过程。

流程图通常包括输入、输出和过程中的关键步骤,为生产流程提供了清晰的视觉呈现。

在流程图的基础上,PFMEA作为一种预防性的质量工具,对每个步骤可能出现的失效模式进行分析,评估其潜在的影响,并确定风险优先级。

PFMEA的目标是识别潜在的问题,提前采取措施防止失效的发生,从而提高产品质量和可靠性。

控制计划文件是针对生产过程制定的一套详细的控制措施,它基于PFMEA的结果,针对每个潜在的失效模式制定相应的控制措施。

控制计划文件包括具体的操作规程、检测方法、合格标准等,为生产过程中的质量控制提供了详细的指导。

流程图为PFMEA提供了基础的信息,而PFMEA的结果又为控制计划文件的制定提供了依据。

通过这三个工具的结合使用,我们可以有效地控制生产过程中的质量,确保最终产品的质量和可靠性。

总之,流程图、PFMEA和控制计划文件是生产和质量控制中不可或缺的工具。

通过深入理解和合理运用这些工具,我们可以提高产品质量,降低生产成本,从而在竞争激烈的市场中获得优势。

未来的研究可以进一步探讨如何优化这些工具的应用,以适应不断变化的工业环境。

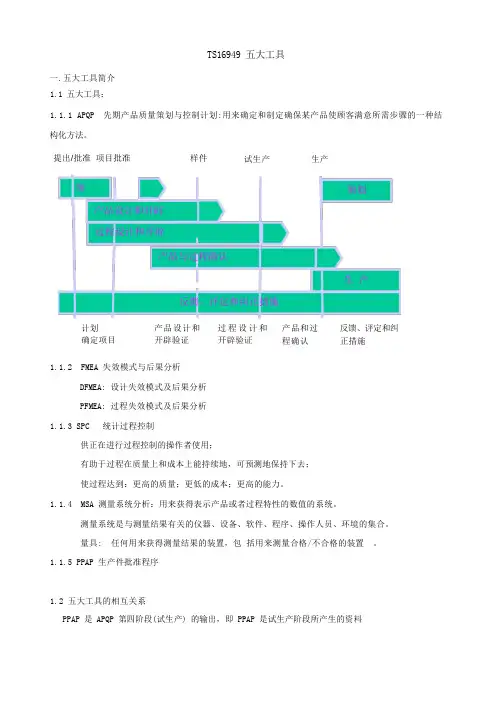

TS16949 五大工具一.五大工具简介 1.1 五大工具:1.1.1 APQP 先期产品质量策划与控制计划:用来确定和制定确保某产品使顾客满意所需步骤的一种结 构化方法。

提出/批准 项目批准 样件 试生产 生产计划确定项目产品设计和 开辟验证 过 程 设 计 和 开辟验证产品和过 程确认 反馈、评定和纠 正措施1.1.2 FMEA 失效模式与后果分析DFMEA: 设计失效模式及后果分析PFMEA: 过程失效模式及后果分析1.1.3 SPC 统计过程控制供正在进行过程控制的操作者使用;有助于过程在质量上和成本上能持续地,可预测地保持下去;使过程达到:更高的质量;更低的成本;更高的能力。

1.1.4 MSA 测量系统分析:用来获得表示产品或者过程特性的数值的系统。

测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

量具: 任何用来获得测量结果的装置,包 括用来测量合格/不合格的装置 。

1.1.5 PPAP 生产件批准程序1.2 五大工具的相互关系PPAP 是 APQP 第四阶段(试生产) 的输出,即 PPAP 是试生产阶段所产生的资料策产品设计和开辟过程设计和开辟产品与过程确认反馈、评定和纠正措施策划生 产PPAP 资料有 19 个提交项,其中包括 SPC、MSA、FMEAMSA 是为保证 SPC 的可靠性,故先 MSA (如用到 Xbar-R 图)后 SPC,两者相辅相成SPC 是FMEA 中的一种工具及方法五大工具中, PPAP、MSA、SPC、FEMA 均环绕着 APQP 系统在运转1.3 PPAP 的作用1).需方了解供方对产品的理解能力2).需方了解供方的创造能力PPAP 相当于《样品承认》的一个高级版本,普通体现形式即为一份表格资料二、 APQP 开展步骤(技术部份)2.1 市场调研、顾客要求→顾客要求评审(贯通于整个APQP 过程) →新产品可行性分析→立项申请→ 成本核算→成立APQP 小组,召开会议→APQP 总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→ 阶段评审→管理者支持2.2 市场调研、顾客要求→顾客要求评审(贯通于整个APQP 过程) →新产品可行性分析→立项申请→ 成本核算→成立APQP 小组,召开会议→APQP 总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→ 阶段评审→管理者支持2.3 创造过程设计输入评审→根据第二阶段输出文件更新过程流程图→场地平面布置图→特性矩阵图→过程 FMEA→试生产控制计划→文件评审→设备工装、量检具配备→过程指导书→检验指导书→包装规范→MSA 分析计划→过程能力研究计划→ 培训计划→试生产计划→试生产准备→员工培训→过程审核→阶段总结评审,管理者支持2.4 试生产→设备工装验证→工艺验证→生产能力分析→ MSA 分析报告→过程能力研究报告→样品验证(材料、全尺寸、性能、包装等) →产品审核→试生产总结评审→生产控制计划→ PPAP 整理提交→ 更新作业指导书、过程流程图、PFMEA 等工艺文件→过程审核、管理者评审→质量策划认定及管理者支持2.5 总结:根据设计目标、初始材料清单编制初始过程流程图(第一阶段) ---初始流程图、初始特殊特性清单编制 DFMEA (第二阶段) ---样件控制计划---样件生产中问题解决---更新 DFMEA---更新过程流程图---编制 PFMEA---更新控制计划(试生产控制计划) ---作业指导书---试生产问题解决---生产控制计划---更新 PFMEA---更新工艺文件---量产设计和开辟流程:第一阶段+第二阶段设计和开辟策划(第一阶段) →设计和开辟输入 (第一阶段输出) →设计和开辟输出→设计和开辟评审→设计和开辟验证→设计和开辟确认→设计和开辟更改的控制无设计责任1)市场调研→立项可行性分析→立项申请→成本核算→成立APQP 小组,召开会议,确定时间节点→编制APQP 计划→编制设计任务书→编制产品保证书→ 阶段评审2)无第二阶段3)根据第一阶段输出编制特殊特性明细→更新过程流程图→平面布置图→特性矩阵图→过程FMEA→样件控制计划→ 文件评审→提出设备设施要求→ 编制过程指导书→检验指导书→包装规范→样件制作→样件评审、变差分析→样件验证→样件评审→MSA 分析计划→过程能力计划→培训计划→ 员工培训→ 阶段评审,小组可行性承诺→更新设备设施要求→试生产控制计划→工艺文件更新4、小批量试产→工艺验证→工装设备验证→生产能力分析→样件验证→样件确认→生产总结样件评审→PPAP 提交→生产控制计划→更新工艺文件→管理者评审→质量策划认定总结三、 APQP 的实施1、计划和确定项目阶段 (13 项)1.1 本阶段工作目的及任务1)进行总体策划,包括人员,资源及时间安排2)确定顾客的需要和期望,提供比竞争者更好的产品3)确定设计目标和设计要求1.2 本阶段的输入及输出的文件市场调研、顾客要求→顾客要求评审(贯通于整个APQP 过程) →新产品可行性分析→立项申请→成本核算→成立APQP 小组,召开会议→APQP 总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→ 阶段评审→管理者支持输入顾客的呼声:市场调研、产品保修记录和质量信息、小组经验业务计划/营销战略产品/过程标杆数据产品/过程设想产品可靠性研究顾客输入立项申请成品核算成立 APQP 开辟小组小组会议,进行总体策划设计任务输出市场调研报告或者顾客要求清单顾客要求评审新产品可行性分析报告新产品开辟建议书成本核算报告/报价表《APQP 小组名单》《新产品开辟进度计划》序号123456789101112备注1.2.1 市场调研或者整理确认顾客要求,输出《顾客要求清单》; 1.2.2 组织对顾客要求进行评审,输出《顾客要求评审记录》1.2.3 进行新产品可行性分析,内容包括:①市场调研结果:②保证记录和质量信息:③小组经验:④业务计划/营销策略:⑤产品/过程指标:⑥产品/过程设想:⑦产品可靠性研究:⑧顾客输入。

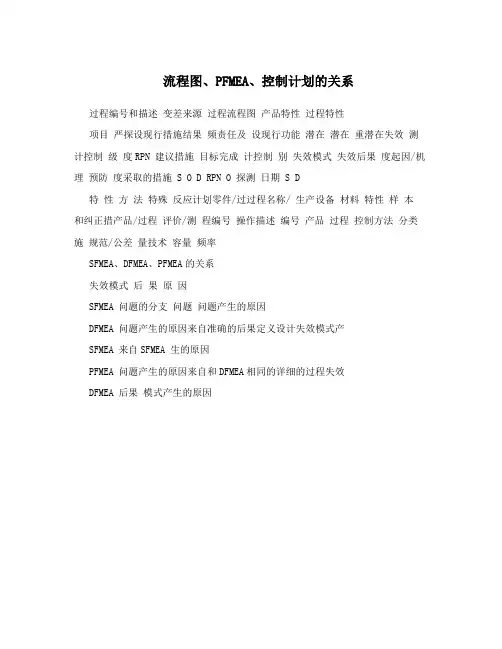

流程图、PFMEA、控制计划的关系过程编号和描述变差来源过程流程图产品特性过程特性

项目严探设现行措施结果频责任及设现行功能潜在潜在重潜在失效测计控制级度RPN 建议措施目标完成计控制别失效模式失效后果度起因/机理预防度采取的措施 S O D RPN O 探测日期 S D

特性方法特殊反应计划零件/过过程名称/ 生产设备材料特性样本

和纠正措产品/过程评价/测程编号操作描述编号产品过程控制方法分类施规范/公差量技术容量频率

SFMEA、DFMEA、PFMEA的关系

失效模式后果原因

SFMEA 问题的分支问题问题产生的原因

DFMEA 问题产生的原因来自准确的后果定义设计失效模式产

SFMEA 来自SFMEA 生的原因

PFMEA 问题产生的原因来自和DFMEA相同的详细的过程失效

DFMEA 后果模式产生的原因。