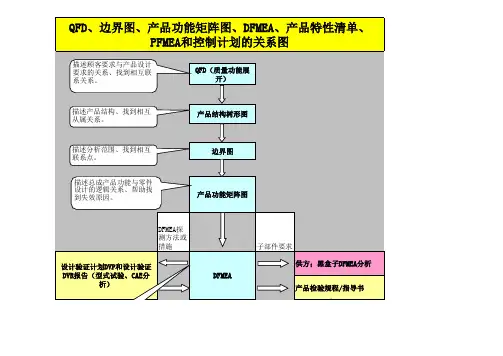

流程图、PFMEA与控控制计划的关系

- 格式:doc

- 大小:64.50 KB

- 文档页数:1

APQP五大阶段文件目录TS16949五大工具一.五大工具简介1.1 五大工具:先期产品质量策划与控制计划:用来确定和制定确保某产品使顾客满意所需步骤的一种结构化方法。

计划产品过程产品反馈、评失效模式与后果分析DFMEA: 设计失效模式及后果分析PFMEA: 过程失效模式及后果分析统计过程控制供正在进行过程控制的操使用;有助于过程在质量上和成本上能持续地,可预测地保持下去;使过程达到:更高的质量;更低的成本;更高的能力。

测量系统分析:用来获得表示产品或过程特性的数值的系统。

测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

量具: 任何用来获得测量结果的装置,包括用来测量合格/不合格的装置。

生产件批准程序1.2 五大工具的相互关系PPAP是APQP第四阶段(试生产)的输出,即PPAP 是试生产阶段所产生的资料PPAP资料有19个提交项,其中包括SPC、MSA、FMEA MSA是为保证SPC的可靠性,故先MSA(如用到Xbar-R图)后SPC,两者相辅相成SPC是FMEA中的一种工具及方法五大工具中,PPAP、MSA、SPC、FEMA均围绕着APQP 系统在运转1.3 PPAP的作用1).需方了解供方对产品的理解能力2).需方了解供方的制造能力PPAP相当于《样品承认》的一个高级版本,一般体现形式即为一份表格资料二、 APQP开展步骤(技术部分)2.1 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.2 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.3制造过程设计输入评审→根据第二阶段输出文件更新过程流程图→场地平面布置图→特性矩阵图→过程FMEA→试生产控制计划→文件评审→设备工装、量检具配备→过程指导书→检验指导书→包装规范→MSA 分析计划→过程能力研究计划→培训计划→试生产计划→试生产准备→员工培训→过程审核→阶段总结评审,管理者支持2.4 试生产→设备工装验证→工艺验证→生产能力分析→MSA分析报告→过程能力研究报告→样品验证(材料、全尺寸、性能、包装等)→产品审核→试生产总结评审→生产控制计划→PPAP整理提交→更新作业指导书、过程流程图、PFMEA等工艺文件→过程审核、管理者评审→质量策划认定及管理者支持2.5总结:根据设计目标、初始材料清单编制初始过程流程图(第一阶段)---初始流程图、初始特殊特性清单编制DFMEA(第二阶段)---样件控制计划---样件生产中问题解决---更新DFMEA---更新过程流程图---编制PFMEA---更新控制计划(试生产控制计划)---作业指导书---试生产问题解决---生产控制计划---更新PFMEA---更新工艺文件---量产设计和开发流程:第一阶段+第二阶段设计和开发策划(第一阶段)→设计和开发输入(第一阶段输出)→设计和开发输出→设计和开发评审→设计和开发验证→设计和开发确认→设计和开发更改的控制无设计责任1)市场调研→立项可行性分析→立项申请→成本核算→成立APQP小组,召开会议,确定时间节点→编制APQP计划→编制设计任务书→编制产品保证书→阶段评审2)无第二阶段3)根据第一阶段输出编制特殊特性明细→更新过程流程图→平面布置图→特性矩阵图→过程FMEA→样件控制计划→文件评审→提出设备设施要求→编制过程指导书→检验指导书→包装规范→样件制作→样件评审、变差分析→样件验证→样件评审→MSA分析计划→过程能力计划→培训计划→员工培训→阶段评审,小组可行性承诺→更新设备设施要求→试生产控制计划→工艺文件更新4、小批量试产→工艺验证→工装设备验证→生产能力分析→样件验证→样件确认→生产总结样件评审→PPAP提交→生产控制计划→更新工艺文件→管理者评审→质量策划认定总结三、APQP的实施1、计划和确定项目阶段(13项)1.1 本阶段工作目的及任务1)进行总体策划,包括人员,资源及时间安排2)确定顾客的需要和期望,提供比竞争者更好的产品3)确定设计目标和设计要求1.2 本阶段的输入及输出的文件市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持程设想:⑦产品可靠性研究:⑧顾客输入。

图纸、FMEA、特殊特性清单之间的关系那么我们今天来讨论的这个内容是图纸,也可以说技术文件,和FMEA、特殊特性清单它们之间的这种关系和联系。

可能有的朋友发现了,第三次的这个微课分享,我分享内容是流程图、PFMEA和控制计划它们之间的联系,那么这第四次分享还是这种文件类的内部关联、内部联系的一个分享。

我希望能够让大家能理解我的良苦用心。

因为我觉得这种针对这种设计文件、工艺文件或者质量控制方面的文件的一个有效的评审,能够使我们对于产品的管理、产品的审核、过程的审核、供应商的管理这样的事情能够起到事半功倍的作用。

那么作为一名SQE或者说供方管理的人员,或者说我们公司这种内部的质量管理、内审员,对于文件进行有效的一个审核,我觉得它有这样的一些目的和意义。

首先它能够使我们通过文件,这种技术文件、生产类文件、质量控制类的文件这样的一个审核、一个评审,能够使我们去熟知我们自己来负责控制的这些产品它的一些主要的技术要求,比如说它的尺寸、功能、性能、材质都有哪些,对于产品的它的一个控制要点都有哪些。

我们通过这个文件的审核,首先能够让我们去熟知、去了解我们的产品。

那么第二,通过我们的这种文审,也可以让我们能够初步地去评估一个供方、一个生产制造单元,它们的这样的产品设计开发能力和工艺设计开发能力,它们的水平如何,进行一个初步的判断。

那么有这种水平和能力的这样的供方或者说制造商,那么他们对于这些文件的内部的联系、一些特性的传递就会做得非常得好,进行特性的有效的传递。

那么如果说我们的设计开发能力不是这种很强的一种系统化的这样的能力,那么我们可能开发出来的这些文件也都是各自独立的,没有之间的这个联系,所以这个联系对于文件来说也是很重要的。

有效的文件审核,我觉得第三个的好处,它的目的和意义就是说我们能通过这样的一个有效的审核,作为我们进行现场各种审核的一个输入、一个基础,我们可以提前进行这种有效的策划,去明确我们在现场去审核的时候,它的一个审核的重点和方向是什么。

pfmea和控制计划培训在制造过程中,可能会出现各种各样的故障和问题,这不仅会影响产品的质量,也会对生产成本和交货时间产生不利影响。

因此,PFMEA和控制计划的制定和执行至关重要。

本文将分别介绍PFMEA和控制计划的概念、原则和应用,帮助读者更好地理解这两种工具的作用和意义。

一、 PFMEA1.1 PFMEA的概念PFMEA是Potential Failure Mode and Effects Analysis的缩写,即潜在故障模式与影响分析。

它是一种通过系统分析识别潜在故障模式和其影响的方法,以及设计并实施预防措施的过程。

PFMEA是质量管理体系中的一项重要工具,主要用于评估和改进制造过程中的潜在故障,并采取预防措施,以降低故障的发生概率。

1.2 PFMEA的原则PFMEA的原则主要包括以下几个方面:1)系统性:PFMEA是一种系统的分析方法,它需要全面地考虑制造过程中可能出现的各种潜在故障,并对其进行分析和评估。

2)预防性:PFMEA的目的是预防故障的发生,而不是事后纠正。

因此,需要在制造过程中提前识别可能的故障,并制定预防措施。

3)持续性:PFMEA是一项持续的活动,需要在整个制造过程中进行不断地更新和改进。

1.3 PFMEA的应用PFMEA主要应用在制造过程中的各个环节,以识别潜在故障和其影响,并制定相应的预防措施。

其应用过程主要包括以下几个步骤:1)识别潜在故障模式:对制造过程中可能出现的各种故障进行识别和分类,并确定其可能的影响。

2)评估故障的严重性:对各种故障及其可能的影响进行评估,确定其对产品质量的影响程度。

3)确定预防措施:针对各种故障和其影响,制定相应的预防措施,以避免故障的发生。

4)制定改进计划:根据PFMEA的分析结果,制定相应的改进计划,并在制造过程中不断改进和优化。

二、控制计划2.1 控制计划的概念控制计划是指在制造过程中采取的控制措施,以确保产品符合质量标准和客户需求。