液力变矩器设计讲解

- 格式:ppt

- 大小:6.24 MB

- 文档页数:48

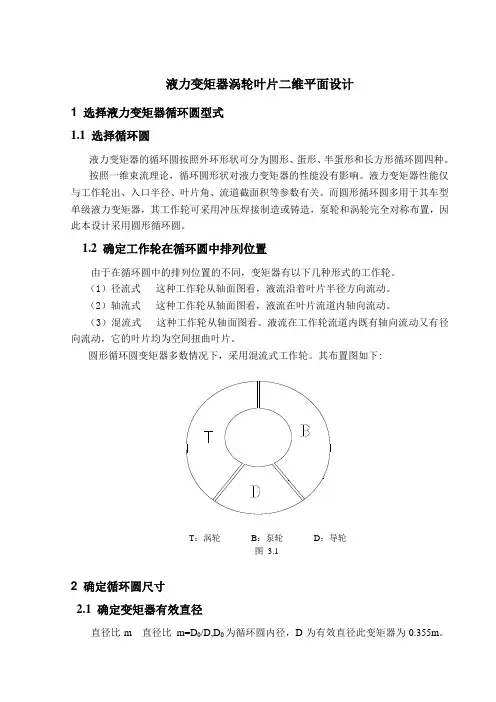

液力变矩器涡轮叶片二维平面设计1 选择液力变矩器循环圆型式1.1 选择循环圆液力变矩器的循环圆按照外环形状可分为圆形、蛋形、半蛋形和长方形循环圆四种。

按照一维束流理论,循环圆形状对液力变矩器的性能没有影响。

液力变矩器性能仅与工作轮出、入口半径、叶片角、流道截面积等参数有关。

而圆形循环圆多用于其车型单级液力变矩器,其工作轮可采用冲压焊接制造或铸造,泵轮和涡轮完全对称布置,因此本设计采用圆形循环圆。

1.2 确定工作轮在循环圆中排列位置由于在循环圆中的排列位置的不同,变矩器有以下几种形式的工作轮。

(1)径流式这种工作轮从轴面图看,液流沿着叶片半径方向流动。

(2)轴流式这种工作轮从轴面图看,液流在叶片流道内轴向流动。

(3)混流式这种工作轮从轴面图看。

液流在工作轮流道内既有轴向流动又有径向流动,它的叶片均为空间扭曲叶片。

圆形循环圆变矩器多数情况下,采用混流式工作轮。

其布置图如下:T:涡轮B:泵轮D:导轮图3.12 确定循环圆尺寸2.1 确定变矩器有效直径直径比m 直径比m=D0/D,D0为循环圆内径,D为有效直径此变矩器为0.355m。

一般m=0.38即m=D0/0.355=0.38 (3.1)即D0=0.1349所以循环圆外环半径为:R1=(D-D0)/4 (3.2)=(0.355-0.1183)/4=0.0552.2 确定循环圆形状尺寸已知外环后,开始确定内环、设计流线。

确定内环、设计流线的原则是使液流速度沿流道均匀变化。

为此假定在同一过流断面上各点的轴面速度Vm相等,各相邻流线所形成的过流面积相等。

根据最佳过流面积为循环圆面积的23%的原则,对于有效直径为355mm的变矩器,其最佳过流面积为0.02276m2。

1)循环圆初步设计首先设定一些元线如下图,为方便计算,从上面正垂直的元线开始,递增角度为15°,根据在任意元线上的过流面积F为:F=(Rs2-Rc2)∏/cosθ(3.3)式中θ为元线相对垂直线的夹角,所有元线均垂直设计流线Rs 为任一元线与外环交点上的半径Rc 为同一元线与内环交点上的半径R2 为同一元线与设计流线交点上的半径其次,选定一些任意的元线,并算出内环和设计流线的初步轮廓。

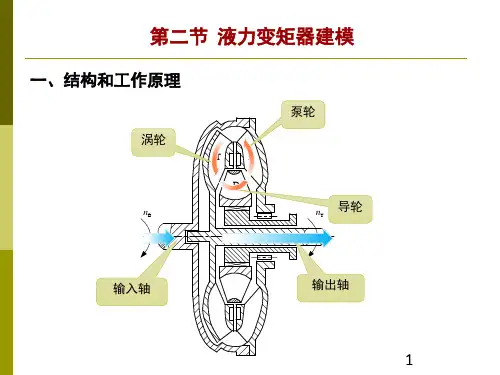

液力变矩器结构与原理液力变矩器(Torque Converter)是一种被广泛应用于汽车、船舶等动力传动系统中的液力传动装置。

它的主要作用是将发动机输出的高速低扭矩转化成低速大扭矩,从而实现汽车启动、加速、变速和传动的功能。

液力变矩器的结构复杂而精密,它包含了泵轮、涡轮、导叶轮等不同的部件,其中每个部件都扮演着特定的角色。

本文将详细介绍液力变矩器的结构与原理。

一、液力变矩器的结构液力变矩器是由泵轮、涡轮、导叶轮和油封等部件组成的。

泵轮和涡轮是液力变矩器的两个主要组成部分,其结构和相互配合决定液力变矩器的工作性能。

1. 泵轮(Pump Impeller)泵轮是液力变矩器的输入元件,它由一定数量的楔形叶片组成,其主要作用是将发动机输出的动力转化成液力。

当发动机运转时,泵轮产生旋转的动力,它通过离心力作用将工作介质(液体)强制送入涡轮。

2. 涡轮(Turbine Runner)涡轮是液力变矩器的输出元件,它与泵轮相对应,也由楔形叶片组成。

当泵轮发送液力流入涡轮时,涡轮受到液压的作用转动,从而输出扭矩。

涡轮的运转速度受到扭矩的大小以及返转器的变矩比的影响。

3. 导叶轮(Stator)导叶轮是液力变矩器的第三个组成部分,它位于泵轮和涡轮之间,主要用于改变流体的流向。

导叶轮的叶片可以自由调节,可以根据工作状态的需求来改变流体的流向,协助转化扭矩和提高效率。

4. 油封(Oil Seal)油封是用于保持液力变矩器内压力稳定的部件,它位于泵轮和涡轮之间,防止液体泄漏。

油封的质量和性能直接影响液力变矩器的工作效果和寿命。

二、液力变矩器的工作原理液力变矩器主要依靠流体的转化和涡旋流的原理来工作,通过泵轮、涡轮和导叶轮之间复杂的相互作用来实现转矩的变化。

液力变矩器的工作原理分为四个工作区域:冲击区、变矩区、松开区和高效率区。

1. 冲击区当发动机启动并带动泵轮开始旋转时,泵轮产生的涡旋流体流向涡轮,但此时导叶轮的叶片处于开启状态。

液力变矩器的设计方法根据原始资料、设计要求和达到目标的不同,设计方法可分为三种。

1.相似设计法2.经验设计法3.理论设计法液力变矩器设计主要只变矩器循环圆设计、叶片设计以及一些关键部件的设计。

(1)传统设计方法主要步骤● 1.循环圆设计● 2.叶片角度设计● 3.叶型设计● 4.改进设计(2)理论设计方法类型分为两大类型:相对参数法;优化设计法(3)液力变矩器的优化设计● 目标函数与设计变量1.计算工况*i 对应的效率*y η 2.高效区宽度p d3.高效区内效率曲线iy η与高效效率py η包围的面积S4.计算工况*i 对应的能容系数*BY λ5.起动变矩系数oy k以上五种均为单目标函数。

● 约束条件目标函数取决于变量设计,但实际问题中,变量的取值范围是有限制的,这就是约束条件。

在这里有显约束与隐约束两种。

1、显约束显约束是对设计变量的直接限制1)叶片角n β2)导轮出口相对半径DZ r3)涡轮出口相对半径TZ r2、隐约束隐约束是对设计变量的间接限制1)oy k2)*BY λ3)*ByT4)* i综上可见,正确的约束不仅可以对多目标函数优化中的次要目标函数,给予其适当的最优化值估计,将其转化为约束处理,从而将多目标函数优化,变为单目标函数处理,得出整个设计可以接受的相对最优解;而且由约束条件规定的可行域,大大缩小了对变量盲目搜索的范围,一最快的运算速度获得最优解。

液力变矩器参数对性能的影响1 内部参数*q对性能的影响2 几何参数对性能的影响几何尺寸在这里指各工作轮进、出口半径、相对面积s和循环圆形状、进、出口半径对转矩、流量和流速的影响,从相应的公式均有直接反应。

涡轮进、出口半径位置变化,对流量特性有重大影响。

泵轮的出口半径应尽可能大,进口半径应尽可能小,这样不仅使工作轮获得较大的转矩,还可以提高泵轮的工作能力,减小泵轮进口处的相对速度,降低叶道扩散度,提高泵轮效率。

3 叶片角对性能的影响这里指各工作轮最佳的进出口参数1、导轮出口角2Dβ图1 性能参数随2Dβ变化关系2、泵轮出口角表1向心涡轮液力变矩器参数对性能的影响和选择范围表1 向心涡轮液力变矩器参数对性能的影响和选择范围循环圆设计1、液力变矩器循环圆定义过液力变短器轴心线作截面,在截面上与液体相接的界线形成的形状,称为循环圆。

液力变矩器水力设计思路与方法简介1 现代设计方法简介液力变矩器的设计主要是指变矩器的循环圆设计、叶片设计以及相关机械零部件的设计。

由于叶片直接影响到变矩器的性能,因而是设计的关键。

叶片的设计方法通常有统计经验法、相似设计法和理论设计法三种。

由于液力变矩器是一种结构复杂的多级透平机械,其设计理论还不完善,鉴于其内部流场的特殊性和复杂性,基于束流理论建立起来的液力变矩器的传统设计方法到今天依然有着一定的工程实用价值。

液力变矩器的设计方法,正逐渐由传统设计方法向现代设计方法转变。

现代设计方法是以CAD-CFD 技术为基础,利用CAD 技术实现过流部件的造型并完成流道的三维造型,利用CFD 技术分析其内部三维流场及性能预测。

在此指导下,对几何尺寸进行优化,可得到各项性能更佳的液力变矩器。

采用现代设计方法缩短了设计周期,减少了设计费用,为该行业的健康发展起到了较大的促进作用。

CAD-CFD 系统设计方法可参照图1.1的过程进行。

开 始水力设计结 束三维实体造型分析满意吗满意吗图1.1 水力机械的现代设计过程基于以上优点,所以我们采用CAD-CFD 系统设计方法来完成液力变矩器的设计。

2 研究方案的制定YS355:圆形循环圆,叶片几乎充满循环圆。

本次设计采用的是分工合作方法,我的任务是设计涡轮叶片。

2.1主要原始参数涡轮叶片进、出口角研究方案分别是38°、155° 。

叶片出口角应根据泵轮进口撞击损失最小来设计,进口角研究方案初定为90°,且所有叶片进口做成比较适合进流的圆弧进口边。

叶片总数目为38片。

2.2主要研究内容和路线1.以Auto CAD和Solidworks软件为工具,研究三维非规则实体的准确造型技术,实现对叶轮和过流部件及其三维流动计算域实体的准确几何造型。

2.以FLUENT软件为工具,对流场进行CFD计算分析,FLUENT采用的是有限体积法。

3.模拟计算域为单个叶轮的一个叶片间流道的流场,主要用来计算分析叶片间流道内的流场分布情况。