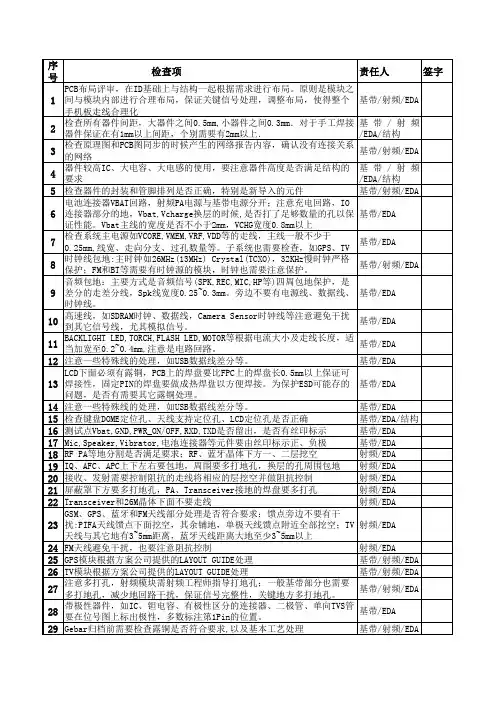

PCB-Layout Checklist

- 格式:xlsx

- 大小:44.35 KB

- 文档页数:5

接口电路一般使用专用芯片,是否注意采用光器件或变压器进行隔离、传输匹配、过压过流保护、防雷击等措施。

芯片如有PGND引脚或要求接PGND时,在单板上是否设计了相应的PGND地,并在电源接口处与电源地相连,以防雷击并泄放一次保安单元剩余的电荷。

是否考虑到单板与RF模块接口的输入/输出信号的电平隔离及匹配。

高速并行总线接口是否统一采用推荐优选接口芯片单板上的调试串口是否采用RS232终端并联匹配电阻是否尽可能靠近接收电路,串联匹配电阻是否靠近始端。

输出信号应是否考虑有足够的驱动能力在设计中,正确使用数字地(DGND),模拟地(AGND),电源地(BGND),保护地(PGND)。

单板上电后能否进行自检,并进行一些必要的自环收发、内存读写、芯片测试等功能性的测试,如有异常,指示灯是否指示自检失败,否则开始正常运行。

单板自检故障时,能否将故障原因送主机及调试口在单板上是否有必要的测试点单独引出,以TP1、TP2···等来命名测试点是否包括电源、时钟等。

具有Boundary-Scan的器件,其测试访问端的四个管脚TDI、TDO、TMS 、TCK是否留有测试孔。

CPU的晶振应尽量排布在晶振输入引脚附近。

无源晶振要加几十皮法的电容;有源晶振可直接将信号引至CPU的晶振输入脚。

如果CPU内部自带Watchdog电路,则采用内部的Watchdog,对于系统来说更为安全可靠。

对于CPU的中断输入脚,无论使用与否,应接有上拉或下拉电阻,尽量不要悬空。

对于不用的输入脚,也应尽量照此处理。

专用芯片的应用是否参考了厂家资料给出的推荐电路。

在总线达到产生传输线效应的长度后,是否考虑了匹配关键信号是否引到接插件或预留了测试点PCB、单板软件的版本信息是否都在各自范围内设计,并可上报单板的关键芯片是否支持自测试功能单板、扣板的机械尺寸与信号位置设计是否统一考虑;单板上电后的芯片的初始状态是否固定单板上接插件的间距和位置是否参考同类成熟单板单板所有器件选型是否通过品质和商务清单评审。

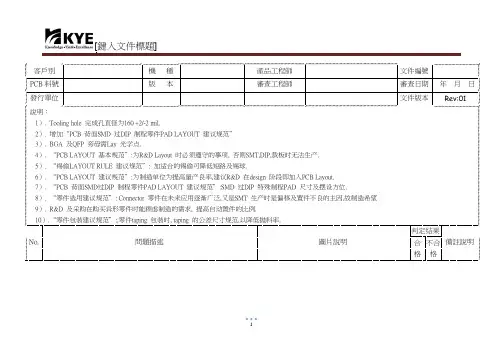

[鍵入文件標題]客戶別機種產品工程師文件編號PCB料號版本審查工程師審查日期年月日發行單位文件版本Rev:01 說明:1).Tooling hole 完成孔直径为160 +2/-2 mil.2).增加“PCB 背面SMD 过DIP 制程零件PAD LAYOUT 建议规范”3).BGA 及QFP 旁毋需Lay 光学点.4).“PCB LAYOUT 基本规范”:为R&D Layout 时必须遵守的事项, 否则SMT,DIP,裁板时无法生产.5).“锡偷LAYOUT RULE 建议规范”: 加适合的锡偷可降低短路及锡球.6).“PCB LAYOUT 建议规范”:为制造单位为提高量产良率,建议R&D 在design 阶段即加入PCB Layout.7).“PCB 背面SMD过DIP 制程零件PAD LAYOUT 建议规范”:SMD 过DIP 特殊制程PAD 尺寸及摆设方位.8).“零件选用建议规范”: Connector 零件在未来应用逐渐广泛,又是SMT 生产时是偏移及置件不良的主因,故制造希望9).R&D 及采购在购买异形零件时能顾虑制造的需求, 提高自动置件的比例.10).“零件包装建议规范”:,零件taping 包装时, taping 的公差尺寸规范,以降低抛料率.No. 問題描述圖片說明判定結果備註說明合格不合格[鍵入文件標題]01一般PCB 过板方向定义:➢PCB 在SMT 生产方向为短边过回焊炉(Reflow), PCB 长边为SMT 输送带夹持边.➢PCB 在DIP 生产方向为I/O Port 朝前过波焊炉(Wave Solder), PCB 与I/O 垂直的两边为DIP 输送带夹持边.02金手指过板方向定义:➢SMT: 金手指边与SMT 输送带夹持边垂直.➢DIP: 金手指边与DIP 输送带夹持边一致.03➢SMD 零件文字框外缘距SMT 输送带夹持边L1 需≧150 mil.➢SMD 及DIP 零件(I/O 零件除外)文字框外缘距板边L2 需≧100 mil.[鍵入文件標題]04➢PCB 板边至PCB 板边的螺丝孔(精灵孔)PAD 的中心, 直径3mm的范围内不得有SMD 或DIP 零件(如右图虚线所示)05➢V-Cut 或邮票孔须距正上方平行板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧80 mil.06➢V-Cut 或邮票孔须距正上方垂直板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧200 mil.[鍵入文件標題]07➢V-Cut 或邮票孔须距左右方平行板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧140 mil.08➢V-Cut 或邮票孔须距左右方垂直板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧180 mil.09 ➢邮票孔与周围突出板边零件的文字框须距离L≧40 mil.10 ➢本体厚度跨越PCB 的零件,其跨越部份的V-CUT 必须挖空.[鍵入文件標題]11➢如有邮票孔或V-cut 时, trace 距邮票孔或V-cut 的距离L1 边须≧50 mil;其余TRACE 的距离L2 须距板边≧25 mil. (此项规范顾虑到外包厂在手折版时会将trace 拉断, 请LAYOUT 务必配合) 12➢URM 及BGA Heat Sink 的定位孔(Non-PTH 孔)旁的trace 须与定位孔缘相隔L≧40 mil, 以避免组装时将trace 压坏.13 所有PCB 厂邮票孔及V-CUT 的机构图必须一致.14PCB 之某一长边上需有两个TOOLING HOLES, 其中心距PCB 板边需等于(X,Y)=(200, 200) mil﹐Tooling hole 完成孔直径为160 +2/-2 mil.[鍵入文件標題]15(1) Pitch = 50 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 20 mil✓BGA PAD 的绿漆直径= 26 mil(2) Pitch = 39.37 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 16 mil✓BGA PAD 的绿漆直径= 22 mil16各类金手指长度及附近之Via Hole Layout Rule:✓Cards 底部需距金手指顶部距离为Y; 金手指顶部绿漆可覆盖宽度=W; Via✓Hole 落在金手指顶部L 内必须盖绿漆, 并不能有锡珠残留在此区域的ViaHole 内.✓AGP / NLX / SLOT 1 转接卡的零件面: L=600, W=20, Y=284✓AGP / NLX / SLOT 1 转接卡的锡面: L=200, W=20, Y=284✓PCI 的零件面: L=600, W=20, Y=260✓PCI 的锡面: L=200, W=20, Y=260✓Via Hole 锡面与零件面皆要盖绿漆[鍵入文件標題]17多联板标示白点:(1) 联板为双面板, 在V-cut 正面及背面各标示一个φ100mil 的白点.(2) 联板为单面板, 在V-cut 零件面标示一个φ100mil 的白点.(3) 所有PCB 厂白点标示的位置皆一致.18若PCB 短边(非SMT 输送带挟持边)L 需≧4800 mil (≒120 mm); 若无法满足, 请以联板方式排版,使L≧4800 mil,以提高SMT 生产效率.19ICT 测试点基本规范:✓测试点不可覆盖防焊漆.✓测试点为正方形, 其边长L = 30 mil. (图一)✓相邻测试点中心距D 须≧75 mil. (图二)✓测试点不可置于零件文字框内.✓DIMM, RIMM Connector 的Latch 搬开后须与AGP 文字框距离≧40 mil.20 电解电容三孔共享layout,负极两孔需采漏锡方式,使其相通[鍵入文件標題]21 所有零件皆须有文字框, 其文字框外缘不可互相接触、重迭及共享.22线圈孔径layout 尺寸:✓三线缠绕线圈的孔径为91 mil✓单线线圈的孔径为60 mil✓零件三线缠绕立式线圈脚距为9.0± 1.0 mm✓零件三线缠绕卧式线圈脚距为16.0± 1.5 mm[鍵入文件標題]23若PCB 零件面及锡面皆须过SMT, 且DIP 零件皆集中在零件面: ✓锡面: SMD 零件最好集中在某些区域, 且与DIP 零件集中区域有所区隔.✓锡面: 改版时, 变动的SMD 零件最好只是在SMD 零件集中区挪动; 变动的DIP 零件最好只是在DIP零件集中区挪动.✓Through Hole 零件在过DIP 制程时须做治具, 治具会保护住锡面SMD 零件以防止其过锡波时沾锡; 治具会露出DIP 零件脚让锡波沾锡:(图一)✧若锡面SMD 最高的零件高度max(H)为Hmax, 则选用的治具厚度T 须比Hmax 大2 mm 以上.✧DIP可选用的治具厚度T与Through Hole Ring 边缘必须距离D以上, 方可使DIP 零件脚吃锡.T (mm) 3 5 8 10D (mm) 1.5 1.5 2 2✧治具成型时, 其导脚θ=45°.✧治具成型后, 其厚度L 须≧1.5 mm, 以增加治具寿命.✧根据以上原则, 锡面SMD PAD 边缘须与Through Hole Ring 边缘相距X 的简易原则: (图二)T (mm) ≦5 > 5X (mm) 4.2 4.7[鍵入文件標題]24Short Body 型的VGA 15 Pin 的最后一排零件脚在LAYOUT 时须在锡面LAY 锡偷.Ps: DIP 过板方向为I/O Port 朝前.25Socket 7 及Socket 370 的角落朝后的位置在LAYOUT 时须在锡面LAY 锡偷.26其余零件在台北工厂SAMPLE RUN 或ENG RUN 时会标出易短路的Pin 位置,R&D 改版时请加入锡偷.27 若零件长方向与过板方向垂直, 则锡偷的位置及尺寸如右图:[鍵入文件標題]28➢X=1.3~1.8, Y=1.3~1.7 皆可有助于提升良率.➢ X=1.8 且Y=1.5 为最佳组合.➢板长1/4 长度的中央区域,且P1 或P2 有一个≦48mil, 为最须LAY 锡偷的位置.(如图a)➢若无法LAY 连续长条的锡偷,则Pin 与Pin 的中心点必须LAY 满锡偷. (如图b)29 单排排针长边Layout 方向与PCI 长边平行.30 单排排针Drill/Pad 孔径Layout:大孔ψdrill / ψpad = 48 / 64 mil;31 锡面测试点的边缘距过板前方的大铜箔距离d 须≧60 mil.[鍵入文件標題]3233若此零件各种sources 间尺寸差异太大,大小PADs 之间以绿漆分开(较佳选择),绿漆宽度W 须≧10 mil. 或Layout 成本垒板型式.34➢未覆盖SOLDER MASK 的PTH 孔或VIA HOLE 边缘须与SMD PAD 边缘距离L ≧12 mil.➢Via Hole 不能落在PAD 内部.35若此零件有多种sources, 则W,H , L max 选用所用sources 最大的值max(W,H , L max )代入(Equation 1)的X ,Y,R .36[鍵入文件標題]3738若此零件有多种sources,则W, Z 选用所用sources 最大的值max(W, Z )代入(Equation 2)的X ,Y,S .39 线圈的PAD 及零件文字框LAYOUT 尺寸如右图:40 ZIF 的游戏杆长方向与PCI 平行.41 ZIF 的摆设位置请勿摆在PCB 中央1/4 板长的区域.[鍵入文件標題]42Through Hole 零件的与接大铜箔时, 须:✓锡面:PTH 可与邻近大铜箔相接.✓零件面及内层线路:法一:Thermal Relief 型式, PTH 与其余大铜箔不可完全相接, 需用PCB 基材隔开.法二:过锡炉前方(PTH 中心点的前180 度)的大铜箔可与PTH 直接相接; 过锡炉后方(PTH 中心点的后180 度)的大铜箔则不可与PTH 直接相接, 需间隔W ≧60 mil.43若同一片板子有两种机种名称, 但其LAYOUT 皆相同, 为避免SMT 生产时混板, 须在某一角落的光学点, 用不同的喷锡样式辨别. 例如:✓OEM 客户: 用圆形喷锡(直径= 40 mil)光学点.✓用正方形喷锡(长*宽= 25*25 mil)光学点.Ps: 由于R&D在LAYOUT时不知道哪些机种会有不同名称, 故制造单位在生产时帮忙check, 反应时填写技术中心制订的”修改建议”表格, pass 给技术中心, 由技术中心跟LAYOUT 沟通修改. OEM 机种光学点修改必须经过业务同意.[鍵入文件標題]44多联板CAD 文件排列顺序:✓单版排列编号采取逆时针方向, 并将第零片放置在左下角(由左而右, 由下而上).✓白点标示固在离第零片较远的板边上.45大颗BGA(长*宽=35*35 mm)加Heat Sink 后, 附耳文字框宽W=274mil, 附耳文字框长度L=2606 mil, 附耳底部零件限高H 须≦50 mil.46所有零件文字框内缘须距”零件最大本体的最外缘或PAD 最外缘”≧10 mil; 亦即双边≧20 mil.零件公差:L +a/-b Lmax=L+a, Lmin=L-bW +c/-d Wmax=W+c, Wmin=W-d∴文字框Layout: 长≧Lmax+20, 宽≧Wmax+20 47若”零件最大本体的最外缘与PAD 最外缘”外形比例不符合,则零件文字框依两者最大值而变化.48 文字框线宽≧6 mil.[鍵入文件標題]49SMD 零件极性标示:(1) QFP: 以第一pin 缺角表示.(图a) (2) SOIC: 以三角框表示. (图b)(3) 钽质电容: 以粗线标示在文字框的极性端. (图c)50 零件标示极性后文字框外缘不可互相接触、重迭. 51 用来标示极性的文字框线宽≧12 mil.52 螺丝孔规格:✓ Through Hole 为Non-PTH 孔.✓ Non-PTH 孔Ring 周围均匀分布精灵孔.✓ 防焊漆在Component Side 全不覆盖.✓ 防焊漆在Solder Side 仅露出精灵孔吃锡, 其余覆盖防焊漆.53 当机种变更版本时, 其对角线之一个或二个光学点位置必须挪动, 其间距(a i ’,b I ’)与前一版本(a i , b i )必须 | a i -a i ’ | ≧200 mil 或 | b i -b i ’ | ≧200 mil ; 但若改版幅度不大时, 可在对角线光学点的其中一个旁标示直径100mil 的白点, 白点位置随版本变化而改变, 以利辨别.Ps. ai, ai’, bi, bi’ 定义请参阅附件一.54ICT 测试点建议规范:✓ 尽量将所有测试点置于Solder Side. ✓ 测试点应平均分布, 以防测试时板翘.✓ 测试点中心应距板边或V-CUT 折断边≧ 100 mil. ✓ Slot1, AGP 长边与邻近的电解电容垂直摆放.✓Slot1, AGP, Socket 7, Socket 370, IC 的文字框与邻近的电解电[鍵入文件標題]容须距L≧100 mil, 以防测试时Test Jet 及金手指撞击电解电容.55BGA LAYOUT 如”PCB 基本规范”项次13 完成后, 除BGA PAD 外, 皆须加印白文字漆于绿漆上, 以防止绿漆覆盖VIA HOLES 不佳时而造成BGA 空焊, 并在BGA 本体外缘W = 30 mil 标示三角形极性.56PCB 零件面上须印刷白色文字框, 此白框可摆在任何位置, 但不可被零件置件后压住, 其白框长L*宽W = 1654 *276 mil; 此文字框乃为Shop Flow 贴条形码,以利计算机化管理.[鍵入文件標題]57PCB 背面上SMD 零件过DIP 制程,其制程吃锡较不易, 需有特殊PAD Layout,各类零件(Chip、IC、SOT、MELF) PAD 尺寸大小建议如下:零件摆设位置与过板方向关系如右图所示.58过SMT 的零件, 其塑料材质的热变形温度(Td)须≧240℃, 或其塑料能承受Resistance to Soldering Heat 在240℃, 10 秒钟而不变形, 塑料材质如全部LCP、PPS, 及部份PCT、PA6T.但Nylon46 及Nylon66 含水率太高,不适合SMT reflow.59 零件的Shielding Plate 不可选用镀全锡.60SMD 零件的包装须为(1)TAPE & REEL (2)硬TRAY 盘包装(3) Tube 包装,TAPE & REEL 为最佳选择, 包装规范请参阅”零件包装建议规范”.61过DIP 零件的包装须为硬TRAY 盘包装, 或Tube 包装为最佳选择, 包装尺寸则无硬性规范. 其中DIMM, RIMM 及各式Slots 如有Board Lock 设计则必须以硬TRAY 盘包装.[鍵入文件標題]62SMD TYPE 的Connectors,其零件塑料顶部正中央须有一平坦区域(贴上一平坦胶片)W*L 以利置件机吸取.,其面积建议如下(单位mm):(1) Y<5 且X<20:平坦区域面积W*L≧1.8*1.8.(2) Y<5 且X≧20:平坦区域面积W*L≧3*3.(3) 5≦Y<10:平坦区域面积W*L≧3*3.(4) Y≧10:平坦区域面积W*L≧6*6.(5) 贴胶片面积不可大于零件本体.63PCB无防呆孔但Connector 却有极性要求, 其插入的DIP Connectors 须有一个定位防呆Post, 以防插件极反.64 若SMD Connector 有极性, 则在Connector 本体顶部标示极性.65因SMT 机器高度限制,选用的SMD 零件其PCB 底部至零件顶部的最大高度H须≦13.5mm.66 于零件本体或Housing 打上厂商Logo.[鍵入文件標題]67DIP Connector 其Board Lock 与PCB Through Hole 干涉量以8~10 mil 为最佳,且组装时须平稳顺畅,避免PCB 上其它零件跳脱.[鍵入文件標題]68Through Hole 一般零件:1. StandOff Hc: Through Hole 零件其StandOff 高度Hc 须≧0.2 mm.2. StandOff 须置于Housing 周围,以便检查浮件问题.(图(b))3. Solder Tail 脚长Tc(图(c)):(1) 若min(Pr, Pc)<1mm 时, 则Tc= 2.3 +0.15/–0.10 mm.(2) 若min(Pr, Pc)=1mm 时, 则Tc= 2.6±0.2 mm.(3) 若min(Pr, Pc)>1mm 时, 则Tc= 2.9±0.3 mm.4. Kink 脚长Yc 须: Tc ≦Yc ≦3.6 mm. (图(a))Through Hole 特殊零件Solder Tail 脚长:✓Short Boby D-SUB 零件, Tc= 2.35 +0.15/–0.10 mm.✓Phone Jack, Tc= 3.0±0.2 mm.✓Game/Audio, Tc= 2.6±0.2mm5. 脚间距定义以减少Solder Bridge:(1) 3.2mm<Pr<4.2mm(2) 3.5mm<Pc<4.5mm如 Pr Pc 不在此范围内需Layout 锡偷。

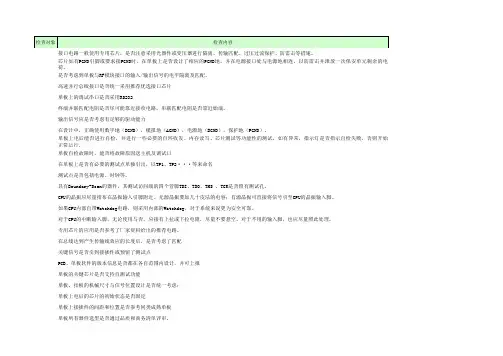

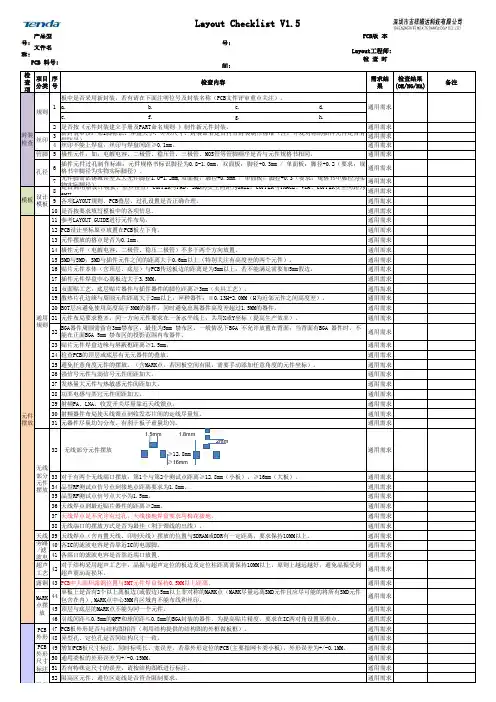

检查项项目分类序号检查内容需求结果检查结果(OK/NG/NA)备注板中是否采用新封装,若有请在下面注明位号及封装名称(PCB文件评审重点关注)。

a. b. c. d.e. f. g. h.2是否按《元件封装建立手册及PART命名规则 》制作新元件封装。

通用需求3新封装审核:第1脚标识、焊盘大小、外形尺寸、封装命名是否符合封装制作标准(注:外观对称的插件元件是否有做防呆)。

通用需求4丝印不能上焊盘,丝印与焊盘间距≥0.1mm。

通用需求管脚5极性元件,如:电解电容、二极管、稳压管、三极管、MOS管等管脚顺序是否与元件规格书相同。

通用需求6插件元件过孔制作标准:元件规格书标识脚径为0.8-1.0mm ,双面板:脚径+0.3mm /单面板:脚径+0.2(要求:规格书中脚径为实物实际脚径)。

通用需求7元件脚需沾锡或误差太大元件脚径1.0-1.2mm,双面板:脚径+0.5mm /单面板:脚径+0.3(要求:规格书中脚径为实物实际脚径)。

通用需求8是否调用新设计模板。

重点检查:COPPER 与PAD 、SMD 的安全间距为8MIL ,COPPER 与TRACE 、VIA 、COPPER 安全间距为6MIL。

通用需求9各项LAYOUT规则、PCB叠层、过孔设置是否正确合理。

通用需求10是否按要求填写模板中的各项信息。

通用需求11参考LAYOUT GUIDE进行元件布局。

通用需求12PCB设计坐标原点放置在PCB板左下角。

通用需求13元件摆放的格点是否为0.1mm。

通用需求14极性元件(电解电容、二极管、稳压二极管)不多于两个方向放置。

通用需求15SMD与SMD,SMD与插件元件之间的距离大于0.6mm以上(特别关注有高度差的两个元件)。

通用需求16贴片元件本体(含顶层、底层)与PCB传送板边的距离是为5mm以上,若不能满足需要加5mm假边。

通用需求17插件元件焊盘中心离板边大于3.5MM。

通用需求18双面贴工艺,底层贴片器件与插件器件的脚位距离≥3mm(夹具工艺)。

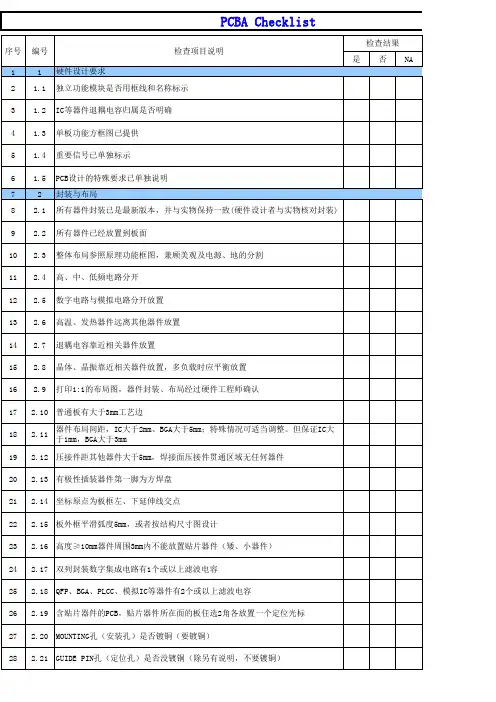

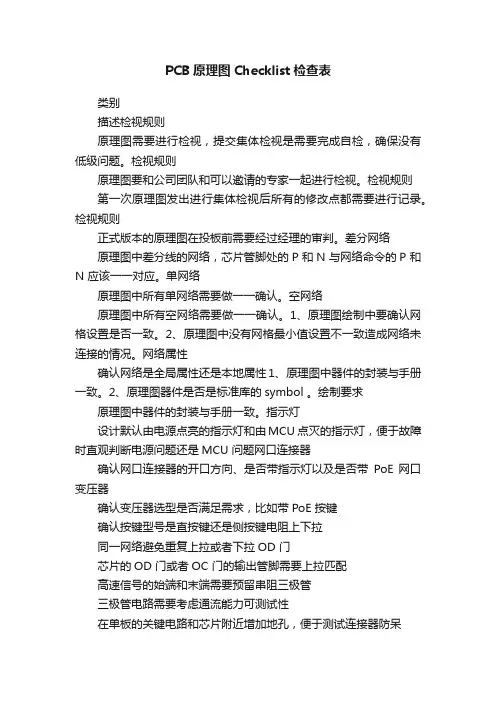

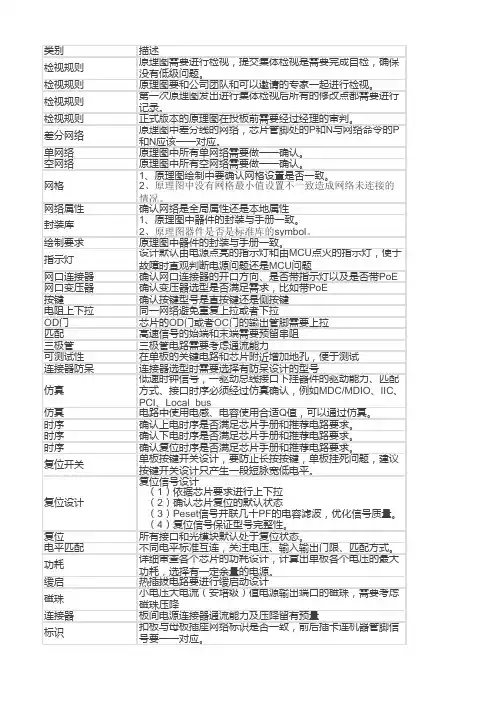

PCB原理图Checklist检查表类别描述检视规则原理图需要进行检视,提交集体检视是需要完成自检,确保没有低级问题。

检视规则原理图要和公司团队和可以邀请的专家一起进行检视。

检视规则第一次原理图发出进行集体检视后所有的修改点都需要进行记录。

检视规则正式版本的原理图在投板前需要经过经理的审判。

差分网络原理图中差分线的网络,芯片管脚处的P 和N 与网络命令的P 和N 应该一一对应。

单网络原理图中所有单网络需要做一一确认。

空网络原理图中所有空网络需要做一一确认。

1、原理图绘制中要确认网格设置是否一致。

2、原理图中没有网格最小值设置不一致造成网络未连接的情况。

网络属性确认网络是全局属性还是本地属性1、原理图中器件的封装与手册一致。

2、原理图器件是否是标准库的symbol 。

绘制要求原理图中器件的封装与手册一致。

指示灯设计默认由电源点亮的指示灯和由MCU 点灭的指示灯,便于故障时直观判断电源问题还是MCU 问题网口连接器确认网口连接器的开口方向、是否带指示灯以及是否带PoE 网口变压器确认变压器选型是否满足需求,比如带PoE 按键确认按键型号是直按键还是侧按键电阻上下拉同一网络避免重复上拉或者下拉OD 门芯片的OD 门或者OC 门的输出管脚需要上拉匹配高速信号的始端和末端需要预留串阻三极管三极管电路需要考虑通流能力可测试性在单板的关键电路和芯片附近增加地孔,便于测试连接器防呆连接器选型时需要选择有防呆设计的型号仿真低速时钟信号,一驱动总线接口下挂器件的驱动能力、匹配方式、接口时序必须经过仿真确认,例如MDC/MDIO 、IIC 、PCI 、Local bus 仿真电路中使用电感、电容使用合适Q 值,可以通过仿真。

时序确认上电时序是否满足芯片手册和推荐电路要求。

时序确认下电时序是否满足芯片手册和推荐电路要求。

时序确认复位时序是否满足芯片手册和推荐电路要求。

复位开关单板按键开关设计,要防止长按按键,单板挂死问题,建议按键开关设计只产生一段短脉宽低电平。

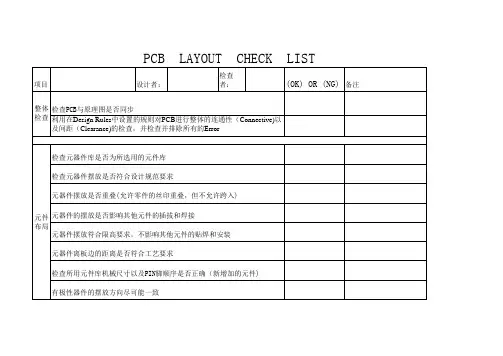

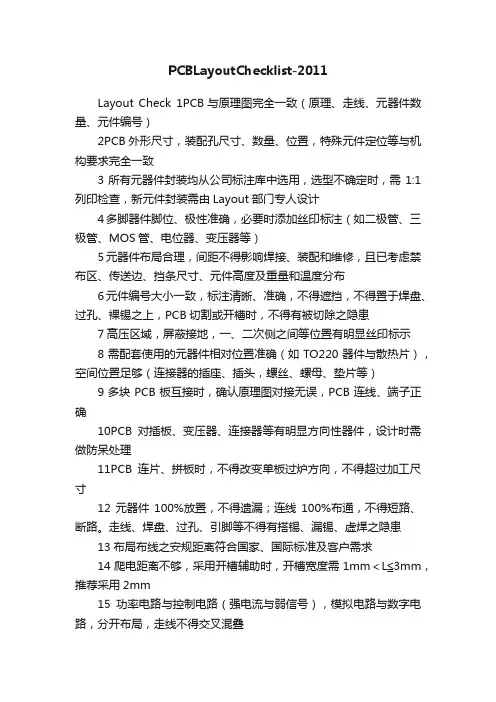

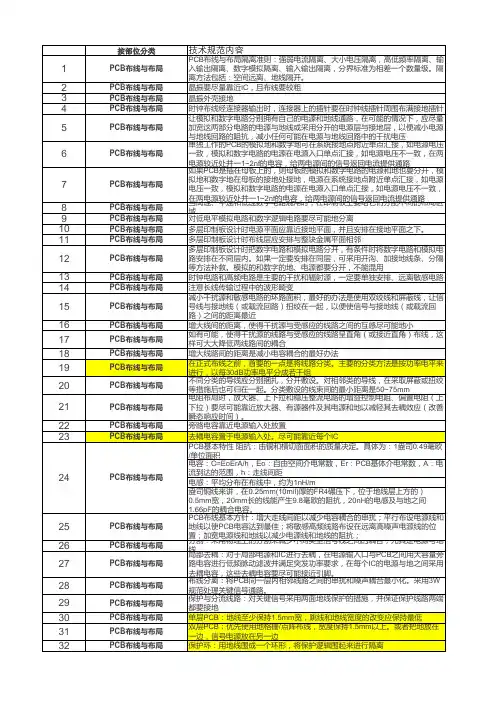

PCBLayoutChecklist-2011Layout Check 1PCB与原理图完全一致(原理、走线、元器件数量、元件编号)2PCB外形尺寸,装配孔尺寸、数量、位置,特殊元件定位等与机构要求完全一致3所有元器件封装均从公司标注库中选用,选型不确定时,需1:1列印检查,新元件封装需由Layout部门专人设计4多脚器件脚位、极性准确,必要时添加丝印标注(如二极管、三极管、MOS管、电位器、变压器等)5元器件布局合理,间距不得影响焊接、装配和维修,且已考虑禁布区、传送边、挡条尺寸、元件高度及重量和温度分布6元件编号大小一致,标注清晰、准确,不得遮挡,不得置于焊盘、过孔、裸锡之上,PCB切割或开槽时,不得有被切除之隐患7高压区域,屏蔽接地,一、二次侧之间等位置有明显丝印标示8需配套使用的元器件相对位置准确(如TO220器件与散热片),空间位置足够(连接器的插座、插头,螺丝、螺母、垫片等)9多块PCB板互接时,确认原理图对接无误,PCB连线、端子正确10PCB对插板、变压器、连接器等有明显方向性器件,设计时需做防呆处理11PCB连片、拼板时,不得改变单板过炉方向,不得超过加工尺寸12元器件100%放置,不得遗漏;连线100%布通,不得短路、断路。

走线、焊盘、过孔、引脚等不得有搭锡、漏锡、虚焊之隐患13布局布线之安规距离符合国家、国际标准及客户需求14爬电距离不够,采用开槽辅助时,开槽宽度需1mm<L≦3mm,推荐采用2mm15功率电路与控制电路(强电流与弱信号),模拟电路与数字电路,分开布局,走线不得交叉混叠16高、中、低频电路分区布设;高频信号回路尽量小,走线尽量短;与其他信号线远离,满足3W原则17电源线、地线尽量加粗,走线合理,滤波电容位置准确18多层板内电层满足20H原则,各层上标明层序号19功率地、工作地、保护地、静电防护与屏蔽地等设计合理,单点连接点位置合适20EMI防护合理,安规电容、压敏电阻、TVS等布局布线正确,符合电流流向21保险丝前后距离合适,爆炸碎片不得外泄,熔断后不得放电打火22电源输入输出部分明显分开,滤波整流后的走线不得再绕回原输入端,防止二次干扰23金属壳体器件,周围需预留足够空间,不可与其他器件相碰;贴板安装时,本体下方不得布线、打孔(同电位的除外)24SMD本体下方谨慎走线,不得有裸线,过孔需涂绿油覆盖,0805以下封装内部不推荐走线25走线宽度符合要求(需考虑载流能力、温升、压降等因素)26轴向高度过高,改为卧式安装的器件,PCB上需预留足够空间,并考虑固定方式,防止震动磨损、掉落和造成短路27结合加工工艺、元件选型,器件放置需合理选择PCB正反面28根据原理及焊接工艺,合理设计SMD放置方向,布局时考虑锡流阴影效应检查结果(Y/N)检查内容序号原因说明Layout Check 检查结果(Y/N)检查内容序号原因说明29因焊接工艺(波峰焊、回流焊)不同,同一SMD元件,需制做两个封装,布局时根据预设的焊接工艺合理选择元件封装30走线、铜箔距板边0.75mm以上,焊盘、过孔内壁距板边1mm 以上,一般元器件距板边1mm以上,金属体、SMD距板边2mm以上31PCB上无孤岛,大面积空白区域需做铺铜接地处理32单面板焊盘属性设计正确,接地固定孔选择准确33背板正确标示槽位号、槽位名、端口名、护套方向34工艺边设计合理,与原PCB之间或拼板、连片之间需做V割处理,必要位置做CUT-OUT或邮票孔处理35贴片机所需光绘点、定位孔放置合理,数量适当36工装测试所需定位孔尺寸合适、位置合理、数量适当37测试点数量足够,位置分布合理,两相邻测试点间距需大于5mm 38PCB上标明机种号、版本号、完成时间等必要信息39有无铅化要求的PCB,板上需有无铅标识40PCB板材、板厚、铜箔厚度、表面处理方式、防火等级等要求需在板外说明清楚,或用文件另行通知加工厂 Layout: Check:。

类别描述检视规则原理图需要进行检视,提交集体检视是需要完成自检,确保没有低级问题。

检视规则原理图要和公司团队和可以邀请的专家一起进行检视。

检视规则第一次原理图发出进行集体检视后所有的修改点都需要进行记录。

检视规则正式版本的原理图在投板前需要经过经理的审判。

差分网络原理图中差分线的网络,芯片管脚处的P 和N 与网络命令的P 和N 应该一一对应。

单网络原理图中所有单网络需要做一一确认。

空网络原理图中所有空网络需要做一一确认。

1、原理图绘制中要确认网格设置是否一致。

2、原理图中没有网格最小值设置不一致造成网络未连接的情况。

网络属性确认网络是全局属性还是本地属性1、原理图中器件的封装与手册一致。

2、原理图器件是否是标准库的symbol 。

绘制要求原理图中器件的封装与手册一致。

指示灯设计默认由电源点亮的指示灯和由MCU 点灭的指示灯,便于故障时直观判断电源问题还是MCU 问题网口连接器确认网口连接器的开口方向、是否带指示灯以及是否带PoE 网口变压器确认变压器选型是否满足需求,比如带PoE 按键确认按键型号是直按键还是侧按键电阻上下拉同一网络避免重复上拉或者下拉OD 门芯片的OD 门或者OC 门的输出管脚需要上拉匹配高速信号的始端和末端需要预留串阻三极管三极管电路需要考虑通流能力可测试性在单板的关键电路和芯片附近增加地孔,便于测试连接器防呆连接器选型时需要选择有防呆设计的型号仿真低速时钟信号,一驱动总线接口下挂器件的驱动能力、匹配方式、接口时序必须经过仿真确认,例如MDC/MDIO 、IIC 、PCI 、Local bus 仿真电路中使用电感、电容使用合适Q 值,可以通过仿真。

时序确认上电时序是否满足芯片手册和推荐电路要求。

时序确认下电时序是否满足芯片手册和推荐电路要求。

时序确认复位时序是否满足芯片手册和推荐电路要求。

复位开关单板按键开关设计,要防止长按按键,单板挂死问题,建议按键开关设计只产生一段短脉宽低电平。

原理图PCB设计时认真看官网Checklist

做项目过程中,器件选型确定后开始原理图PCB设计,这其中就包括FPGA 的原理图PCB设计,而最终制版会错大多是因为原理图设计时的低级失误造成(之前就有项目遇到过FALSH配置专用引脚随意分配导致无法正常从FLASH中加载程序),特别是刚开始接触一个新的FPGA平台时,第一次打板常会出现一些问题(飞线、配置失败等),多人仔细检查会大概率一次打板成功。

一般我们在官网可以下载对应的数据手册,然后根据数据手册设计检查原理图PCB:电源、配置、LVDS等,设计完成后自己和同事检查错误,一不小心就会出错,而且大多是低级错误和失误。

其实,可以通过FPGA官网都对应的Checklist来设计及检查,这样可以大大减少错误和失误,Xilinx有类似XPE(FPGA(Altera/Xilinx/Actel)如何估算分析功耗)的EXCEL形式的Checklist,下面举例Xilinx 7series FPGAs的Checklist操作:

Step1:点击新建一个Checklist

Step2:输入对应的FPGA型号等参数,输入完成后就可Check电源部分

Step3:Check配置部分

Step4:Check XADC模拟部分

Step5:Check MGT高速接口部分

Step6:Check 其它部分,包括时钟、MIG等

注意:1. 原理图PCB设计完成后需要再仔细Checklist下,因为PCB设计时经常由于布。

說明:1).Tooling hole 完成孔直径为160 +2/-2 mil.2).增加“PCB 背面SMD 过DIP 制程零件PAD LAYOUT 建议规范”3).BGA 及QFP 旁毋需Lay 光学点.4).“PCB LAYOUT 基本规范”:为R&D Layout 时必须遵守的事项, 否则SMT,DIP,裁板时无法生产.5).“锡偷LAYOUT RULE 建议规范”: 加适合的锡偷可降低短路及锡球.6).“PCB LAYOUT 建议规范”:为制造单位为提高量产良率,建议R&D 在design 阶段即加入PCB Layout.7).“PCB 背面SMD过DIP 制程零件PAD LAYOUT 建议规范”:SMD 过DIP 特殊制程PAD 尺寸及摆设方位.8).“零件选用建议规范”: Connector 零件在未来应用逐渐广泛,又是SMT 生产时是偏移及置件不良的主因,故制造希望9).R&D 及采购在购买异形零件时能顾虑制造的需求, 提高自动置件的比例.10).“零件包装建议规范”:,零件taping 包装时, taping 的公差尺寸规范,以降低抛料率.No. 問題描述圖片說明判定結果備註說明合格不合格01 一般PCB 过板方向定义:PCB 在SMT 生产方向为短边过回焊炉(Reflow), PCB 长边为SMT 输送带夹持边.PCB 在DIP 生产方向为I/O Port 朝前过波焊炉(Wave Solder), PCB 与I/O 垂直的两边为DIP 输送带夹持边.02 金手指过板方向定义:SMT: 金手指边与SMT 输送带夹持边垂直. DIP: 金手指边与DIP 输送带夹持边一致.03 SMD 零件文字框外缘距SMT 输送带夹持边L1 需≧150 mil.SMD 及DIP 零件(I/O 零件除外)文字框外缘距板边L2 需≧100 mil.04 PCB 板边至PCB 板边的螺丝孔(精灵孔)PAD 的中心, 直径3mm的范围内不得有SMD 或DIP 零件(如右图虚线所示)05 V-Cut 或邮票孔须距正上方平行板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧80 mil.06 V-Cut 或邮票孔须距正上方垂直板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧200 mil.07 V-Cut 或邮票孔须距左右方平行板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧140 mil.08 V-Cut 或邮票孔须距左右方垂直板边的积层堆栈的Chip C, Chip L 零件文字框外缘L≧180 mil.09 邮票孔与周围突出板边零件的文字框须距离L≧40 mil.10 本体厚度跨越PCB 的零件,其跨越部份的V-CUT 必须挖空.11 如有邮票孔或V-cut 时, trace 距邮票孔或V-cut 的距离L1 边须≧50 mil;其余TRACE 的距离L2 须距板边≧25 mil. (此项规范顾虑到外包厂在手折版时会将trace 拉断, 请LAYOUT 务必配合)12 URM 及BGA Heat Sink 的定位孔(Non-PTH 孔)旁的trace 须与定位孔缘相隔L≧40 mil, 以避免组装时将trace 压坏.13 所有PCB 厂邮票孔及V-CUT 的机构图必须一致.14 PCB 之某一长边上需有两个TOOLING HOLES, 其中心距PCB 板边需等于(X,Y)=(200, 200) mil﹐Tooling hole 完成孔直径为160 +2/-2 mil.15 (1) Pitch = 50 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 20 mil✓BGA PAD 的绿漆直径= 26 mil (2) Pitch = 39.37 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 16 mil✓BGA PAD 的绿漆直径= 22 mil16 各类金手指长度及附近之Via Hole Layout Rule:✓Cards 底部需距金手指顶部距离为Y; 金手指顶部绿漆可覆盖宽度=W; Via✓Hole 落在金手指顶部L 内必须盖绿漆, 并不能有锡珠残留在此区域的ViaHole 内.✓AGP / NLX / SLOT 1 转接卡的零件面: L=600, W=20, Y=284 ✓AGP / NLX / SLOT 1 转接卡的锡面: L=200, W=20, Y=284✓PCI 的零件面: L=600, W=20, Y=260✓PCI 的锡面: L=200, W=20, Y=260✓Via Hole 锡面与零件面皆要盖绿漆17 多联板标示白点:(1) 联板为双面板, 在V-cut 正面及背面各标示一个φ100mil 的白点.(2) 联板为单面板, 在V-cut 零件面标示一个φ100mil 的白点.(3) 所有PCB 厂白点标示的位置皆一致.18 若PCB 短边(非SMT 输送带挟持边)L 需≧4800 mil (≒120 mm); 若无法满足, 请以联板方式排版,使L≧4800 mil,以提高SMT 生产效率.19 ICT 测试点基本规范:✓测试点不可覆盖防焊漆.✓测试点为正方形, 其边长L = 30 mil. (图一)✓相邻测试点中心距D 须≧75 mil. (图二)✓测试点不可置于零件文字框内.✓DIMM, RIMM Connector 的Latch 搬开后须与AGP 文字框距离≧40 mil.20 电解电容三孔共享layout,负极两孔需采漏锡方式,使其相通21 所有零件皆须有文字框, 其文字框外缘不可互相接触、重迭及共享.22 线圈孔径layout 尺寸:✓三线缠绕线圈的孔径为91 mil✓单线线圈的孔径为60 mil✓零件三线缠绕立式线圈脚距为9.0± 1.0 mm ✓零件三线缠绕卧式线圈脚距为16.0± 1.5 mm23 若PCB 零件面及锡面皆须过SMT, 且DIP 零件皆集中在零件面: ✓锡面: SMD 零件最好集中在某些区域, 且与DIP 零件集中区域有所区隔.✓锡面: 改版时, 变动的SMD 零件最好只是在SMD 零件集中区挪动; 变动的DIP 零件最好只是在DIP 零件集中区挪动.✓Through Hole 零件在过DIP 制程时须做治具, 治具会保护住锡面SMD 零件以防止其过锡波时沾锡; 治具会露出DIP 零件脚让锡波沾锡:(图一)✧若锡面SMD 最高的零件高度max(H)为Hmax, 则选用的治具厚度T 须比Hmax 大2 mm 以上.✧DIP可选用的治具厚度T与Through Hole Ring 边缘必须距离D以上, 方可使DIP 零件脚吃锡.✧治具成型时, 其导脚θ=45°.✧治具成型后, 其厚度L须≧1.5 mm, 以增加治具寿命.✧根据以上原则, 锡面SMD PAD 边缘须与Through Hole Ring 边缘相距X 的简易原则: (图二)24 Short Body 型的VGA 15 Pin 的最后一排零件脚在LAYOUT 时须在锡面LAY 锡偷.Ps: DIP 过板方向为I/O Port 朝前.25 Socket 7 及Socket 370 的角落朝后的位置在LAYOUT 时须在锡面LAY 锡偷.26 其余零件在台北工厂SAMPLE RUN 或ENG RUN 时会标出易短路的Pin 位置,R&D 改版时请加入锡偷.27 若零件长方向与过板方向垂直, 则锡偷的位置及尺寸如右图:28 X=1.3~1.8, Y=1.3~1.7 皆可有助于提升良率.X=1.8 且Y=1.5 为最佳组合.板长1/4 长度的中央区域,且P1 或P2 有一个≦48mil, 为最须LAY 锡偷的位置.(如图a)若无法LAY 连续长条的锡偷,则Pin 与Pin 的中心点必须LAY 满锡偷. (如图b)29 单排排针长边Layout 方向与PCI 长边平行.30 单排排针Drill/Pad 孔径Layout:大孔ψdrill / ψpad = 48 / 64 mil;31 锡面测试点的边缘距过板前方的大铜箔距离d 须≧60 mil.3233 若此零件各种sources 间尺寸差异太大,大小PADs 之间以绿漆分开(较佳选择),绿漆宽度W 须≧10 mil. 或Layout 成本垒板型式.34 未覆盖SOLDER MASK 的PTH 孔或VIA HOLE 边缘须与SMD PAD 边缘距离L ≧12 mil.Via Hole 不能落在PAD 内部.35 若此零件有多种sources, 则W,H , L max 选用所用sources 最大的值max(W,H , L max )代入(Equation 1)的X ,Y,R .363738若此零件有多种sources,则W , Z 选用所用sources 最大的值max(W , Z )代入(Equation 2)的X ,Y ,S .39 线圈的PAD 及零件文字框LAYOUT 尺寸如右图:40 ZIF 的游戏杆长方向与PCI 平行.41 ZIF 的摆设位置请勿摆在PCB 中央1/4 板长的区域.42 Through Hole 零件的与接大铜箔时, 须:✓锡面:PTH 可与邻近大铜箔相接.✓零件面及内层线路:法一:Thermal Relief 型式, PTH 与其余大铜箔不可完全相接, 需用PCB 基材隔开.法二:过锡炉前方(PTH 中心点的前180 度)的大铜箔可与PTH 直接相接; 过锡炉后方(PTH 中心点的后180 度)的大铜箔则不可与PTH 直接相接, 需间隔W ≧60 mil.43 若同一片板子有两种机种名称, 但其LAYOUT 皆相同, 为避免SMT 生产时混板, 须在某一角落的光学点, 用不同的喷锡样式辨别. 例如:✓OEM 客户: 用圆形喷锡(直径= 40 mil)光学点.✓用正方形喷锡(长*宽= 25*25 mil)光学点.Ps: 由于R&D在LAYOUT时不知道哪些机种会有不同名称, 故制造单位在生产时帮忙check, 反应时填写技术中心制订的”修改建议”表格, pass 给技术中心, 由技术中心跟LAYOUT 沟通修改. OEM 机种光学点修改必须经过业务同意.44 多联板CAD 文件排列顺序:✓单版排列编号采取逆时针方向, 并将第零片放置在左下角(由左而右, 由下而上).✓白点标示固在离第零片较远的板边上.45 大颗BGA(长*宽=35*35 mm)加Heat Sink 后, 附耳文字框宽W=274 mil, 附耳文字框长度L=2606 mil, 附耳底部零件限高H 须≦50 mil.46 所有零件文字框内缘须距”零件最大本体的最外缘或PAD 最外缘”≧10 mil; 亦即双边≧20 mil.零件公差:L +a/-b Lmax=L+a, Lmin=L-bW +c/-d Wmax=W+c, Wmin=W-d∴文字框Layout: 长≧Lmax+20, 宽≧Wmax+2047 若”零件最大本体的最外缘与PAD 最外缘”外形比例不符合,则零件文字框依两者最大值而变化.48 文字框线宽≧6 mil.49 SMD 零件极性标示:(1) QFP: 以第一pin 缺角表示.(图a)(2) SOIC: 以三角框表示. (图b)(3) 钽质电容: 以粗线标示在文字框的极性端. (图c)50 零件标示极性后文字框外缘不可互相接触、重迭.51 用来标示极性的文字框线宽≧12 mil.52 螺丝孔规格:✓Through Hole 为Non-PTH 孔.✓Non-PTH 孔Ring 周围均匀分布精灵孔.✓防焊漆在Component Side 全不覆盖.✓防焊漆在Solder Side 仅露出精灵孔吃锡, 其余覆盖防焊漆.53 当机种变更版本时, 其对角线之一个或二个光学点位置必须挪动, 其间距(a i ’,b I’)与前一版本(a i , b i)必须| a i-a i’ | ≧200 mil 或| b i-b i’ | ≧200 mil; 但若改版幅度不大时, 可在对角线光学点的其中一个旁标示直径100mil 的白点, 白点位置随版本变化而改变, 以利辨别.Ps. ai, ai’, bi, bi’ 定义请参阅附件一.54 ICT 测试点建议规范:✓尽量将所有测试点置于Solder Side.✓测试点应平均分布, 以防测试时板翘.✓测试点中心应距板边或V-CUT 折断边≧100 mil.✓Slot1, AGP 长边与邻近的电解电容垂直摆放.✓Slot1, AGP, Socket 7, Socket 370, IC 的文字框与邻近的电解电容须距L≧100 mil, 以防测试时Test Jet 及金手指撞击电解电容.55 BGA LAYOUT 如”PCB 基本规范”项次13 完成后, 除BGA PAD 外, 皆须加印白文字漆于绿漆上, 以防止绿漆覆盖VIA HOLES 不佳时而造成BGA 空焊, 并在BGA 本体外缘W = 30 mil 标示三角形极性.56 PCB 零件面上须印刷白色文字框, 此白框可摆在任何位置, 但不可被零件置件后压住, 其白框长L*宽W = 1654 *276 mil; 此文字框乃为Shop Flow 贴条形码,以利计算机化管理.57 PCB 背面上SMD 零件过DIP 制程,其制程吃锡较不易, 需有特殊PAD Layout,各类零件(Chip、IC、SOT、MELF) PAD 尺寸大小建议如下:零件摆设位置与过板方向关系如右图所示.58 过SMT 的零件, 其塑料材质的热变形温度(Td)须≧240℃, 或其塑料能承受Resistance to Soldering Heat 在240℃, 10 秒钟而不变形, 塑料材质如全部LCP、PPS, 及部份PCT、PA6T.但Nylon46 及Nylon66 含水率太高,不适合SMT reflow.59 零件的Shielding Plate 不可选用镀全锡.60 SMD 零件的包装须为(1)TAPE & REEL (2)硬TRAY 盘包装(3) Tube 包装,TAPE & REEL 为最佳选择, 包装规范请参阅”零件包装建议规范”.61 过DIP 零件的包装须为硬TRAY 盘包装, 或Tube 包装为最佳选择, 包装尺寸则无硬性规范. 其中DIMM, RIMM 及各式Slots 如有Board Lock 设计则必须以硬TRAY 盘包装.62 SMD TYPE 的Connectors,其零件塑料顶部正中央须有一平坦区域(贴上一平坦胶片)W*L 以利置件机吸取.,其面积建议如下(单位mm):(1) Y<5 且X<20:平坦区域面积W*L≧1.8*1.8.(2) Y<5 且X≧20:平坦区域面积W*L≧3*3.(3) 5≦Y<10:平坦区域面积W*L≧3*3.(4) Y≧10:平坦区域面积W*L≧6*6.(5) 贴胶片面积不可大于零件本体.63 PCB无防呆孔但Connector 却有极性要求, 其插入的DIP Connectors 须有一个定位防呆Post, 以防插件极反.64 若SMD Connector 有极性, 则在Connector 本体顶部标示极性.65 因SMT 机器高度限制,选用的SMD 零件其PCB 底部至零件顶部的最大高度H须≦13.5mm.66 于零件本体或Housing 打上厂商Logo.67 DIP Connector 其Board Lock 与PCB Through Hole 干涉量以8~10 mil 为最佳,且组装时须平稳顺畅,避免PCB 上其它零件跳脱.68 Through Hole 一般零件:1. StandOff Hc: Through Hole 零件其StandOff 高度Hc 须≧0.2 mm.2. StandOff 须置于Housing 周围,以便检查浮件问题.(图(b))3. Solder Tail 脚长Tc(图(c)):(1) 若min(Pr, Pc)<1mm 时, 则Tc= 2.3 +0.15/–0.10 mm.(2) 若min(Pr, Pc)=1mm 时, 则Tc= 2.6±0.2 mm.(3) 若min(Pr, Pc)>1mm 时, 则Tc= 2.9±0.3 mm.4. Kink 脚长Yc 须: Tc ≦Yc ≦3.6 mm. (图(a))Through Hole 特殊零件Solder Tail 脚长:✓Short Boby D-SUB 零件, Tc= 2.35 +0.15/–0.10 mm.✓Phone Jack, Tc= 3.0±0.2 mm.✓Game/Audio, Tc= 2.6±0.2mm5. 脚间距定义以减少Solder Bridge:(1) 3.2mm<Pr<4.2mm(2) 3.5mm<Pc<4.5mm如Pr Pc 不在此范围内需Layout 锡偷。

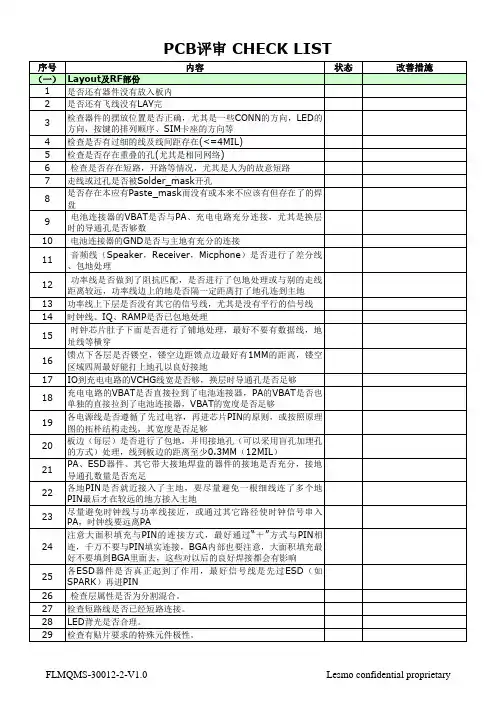

PCB CHECK LIST(讨论稿)一.布局方面:Check Approval□□ 1.产品外形尺寸,接口位置,安装孔的尺寸和位置符合要求(定位孔或非接地的安装孔需设置为非金属化孔)。

导线、功能焊盘应为圆角矩形,建议尺寸为2mm×3mm,在允许的情况下应采用双面焊盘,并用过孔(15mil)固定,且到板边的距离保持1mm以上。

□□ 2.元器件的摆放不重叠。

□□ 3.元器件的摆放不影响其他元器件的插拔和贴焊。

□□ 4.元器件的摆放应符合限高的要求,不会影响其他器件的贴焊和安装。

如电池盒下方,电池下方,背光板液晶下方等。

□□ 5.MARK点的位置摆放应符合要求:1、MARK点离板边及周围器件3mm 以上。

2、MARK点需放在PCB板对角位置。

3、单板上至少设置两个MARK点,若单板上无法放置MARK点,可在拼板或单板工艺边对角设置2个以上MARK点。

□□ 6.元器件离板边的距离应符合工艺要求:元器件焊盘到传送边的距离大于3mm,到非传送边的距离大于2mm。

□□ 7.体积大,间距小的元器件尽量放在元件面。

如果必须放在焊接面,其离板边的距离要大于等于7mm。

□□ 8.BGA和大于120PIN的QFP器件不能放在焊接面,BGA周围6mm以内不要有体积大插件或贴片器件,以免造成BGA返修困难□□ 9.有极性器件的摆放方向要尽可能一致。

□□ 10.相邻贴片器件的焊盘最少相距30mil。

BGA内部或背面密度大的地方可以放宽到25mil。

□□ 11.对于插拔时受力比较大的元器件,比如变压器引脚,热敏,压敏电阻的焊盘等,器件引脚直径与PCB 焊盘孔径及焊盘直径的对应□□插座)焊盘保持2mm以上,同时保持液晶(多PIN插座)引脚平行方向无器件阻挡,以利于焊接。

□□ 13.靠板边的热敏电阻或其他易倒伏器件,尽量放置于引线外围,以免造成加工不良□□ 14.与新结构配合的PCB要打印出1:1的图纸与结构比对,或者将PCB 转化为CAD支持的格式,请结构人员协助比对。