锻件超声检测及常见缺陷特征

- 格式:pdf

- 大小:2.81 MB

- 文档页数:9

锻钢件的超声波探伤检查方法缺陷等级分类及判定标准1•目的规范公司锻钢件的超声波探伤检查方法,规范缺陷等级分类及判定标准2•内容2.1探伤装置使用脉冲反射式超声波探伤仪。

2.2探伤方法原则上采用单晶头垂直探伤法。

但是精密探伤及有特殊要求的部位,将同时采用其他探伤方法。

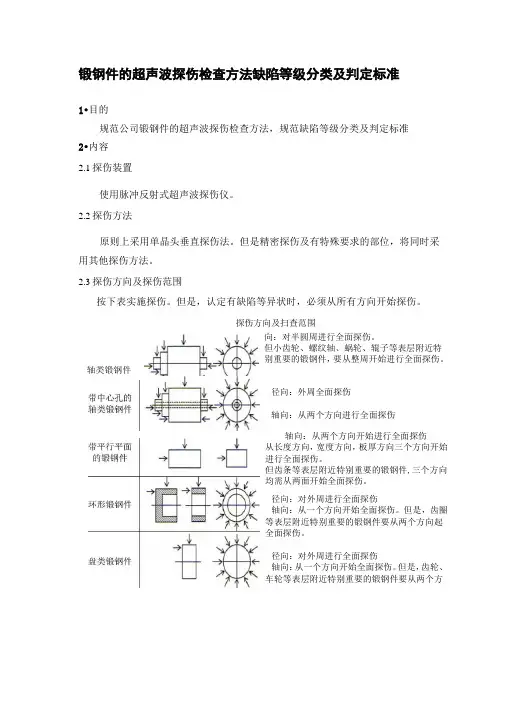

2.3探伤方向及探伤范围按下表实施探伤。

但是,认定有缺陷等异状时,必须从所有方向开始探伤。

探伤方向及扫查范围向:对半圆周进行全面探伤。

但小齿轮、螺纹轴、蜗轮、辊子等表层附近特别重要的锻钢件,要从整周开始进行全面探伤。

轴类锻钢件径向:外周全面探伤轴向:从两个方向进行全面探伤轴向:从两个方向开始进行全面探伤从长度方向,宽度方向,板厚方向三个方向开始进行全面探伤。

但齿条等表层附近特别重要的锻钢件,三个方向均需从两面开始全面探伤。

径向:对外周进行全面探伤轴向:从一个方向开始全面探伤。

但是,齿圈等表层附近特别重要的锻钢件要从两个方向起全面探伤。

径向:对外周进行全面探伤轴向:从一个方向开始全面探伤。

但是,齿轮、车轮等表层附近特别重要的锻钢件要从两个方向起全面探伤。

探伤表面的表面粗糙度要达至【Ra12.5以上较好精加工状态。

2.5测量范围的调整原则上,测定范围要调整至底面回波在显示屏时间轴上显现2次。

2.6探伤方式、使用频率和使用探头探伤方式,使用频率和使用探头见下表。

2.7探伤灵敏度的设定2.7.1底面回波方式的灵敏度设定⑴直径或壁厚在2mm以下的部位,将各不同直径或壁厚的致密部位上第1次底面回波高度(BG)调整至探伤仪显示器刻度板的80%。

然后,根据图4进行灵敏度的增幅,以此作为探伤起始灵敏度。

另外,对于超过检查部位的壁厚1/2以上的区域进行探伤时,需要进一步提高灵敏度12dB进行探伤。

关于小齿轮、螺纹轴、蜗轮、齿轮、齿条、车轮等表层附近特别重要的锻钢件,则用提高了12dB后的灵敏度进行全面或是从两面开始探伤。

⑵试验部位的壁厚超过2m时,使用探头专用的DGS曲线图。

超声波探伤常见缺陷波形特征标准化管理部编码-[99968T-6889628-J68568-1689N]分析超声波探伤仪常见八大缺陷的波形特征疏松锻件中的疏松,在低灵敏度时伤波很低或无伤波,提高灵敏度后才呈现典型的疏松波形,中心疏松多出现心部,一般疏松出现始波与底波之间。

疏松对底波有一定影响但影响不大,随着灵敏度提高,底波次数有明显增加。

铸件中的疏松对声波有显着的吸收和散射作用,常使底波显着减少,甚至使底波消失,严重的疏松既无底波又无伤波,探头移动时会出现波峰很低的蠕动波形。

白点缺陷波为林状波,波峰清晰,尖锐有力,伤波出现位置与缺陷分布相对应,探头移动时伤波切换,变化不快,降低超声波探伤灵敏度时,伤波下降较底波慢。

白点对底波反射次数影响较大,底波1~2次甚至消失。

提高灵敏度时,底波次数无明显增加。

圆周各处探伤波形均相类似。

纵向探伤时,伤波不会延续到锻坯的端头。

内裂纹1、横向内裂纹轴类工件中的横向内裂纹直探头探伤,声速平行于裂纹时,探伤仪既无底波又无伤波,提高灵敏度后出现一系列小伤波,当探头从裂纹处移开,则底波多次反射恢复正常。

斜探头轴向移动探伤和直探头纵向贯穿入射,都出现典型的裂纹波形即波形反射强烈,波底较宽,波峰分枝,成束状。

斜探头移向裂纹时伤波向始波移动,反之,向远离始波方向移动。

2、中心锻造裂纹??伤波为心部的强脉冲,圆周方向移动探头时伤波幅度变化较大,时强时弱,底波次数很少或者底波消失。

3、纵向内裂纹??轴类锻件中的纵向内裂,直探头圆周探伤,声束平行于裂纹时,既无底波也无伤波,当探头转动90°时反射波最强,呈现裂纹波形,有时会出现裂纹的二次反射,一般无底波。

底波与伤波出现特殊的变化规律缩孔伤波反射强烈,波底宽大,成束状,在主伤波附近常伴有小伤波,对底波影响严重,常使底波消失,圆周各处伤波基本类似,缩孔常出现在冒口端或热节处。

缩孔残余伤波幅度强,出现在工件心部,沿轴向探伤时伤波具有连续性,由于缩孔锻造变形,圆周各处伤波幅度差别较大,缺陷使底波严重衰减,甚至消失。

锻件超声波探伤缺陷类型识别

超声波检测技术是探测锻件缺陷行之有效的手段,探测中的各种缺陷类型超声波特征是:

1、白点

白点一般认为是由于工件热处理过程中氢残留造成的。

白点缺陷波为林状波,波峰清晰,尖锐有力,伤波出现位置与缺陷分布相对应,探头移动时伤波切换变化不快。

降低探伤灵敏度时,伤波下降较低,波形变化慢,白点对底波发射次数影响较大,底波反射1-2次后甚至消失;提高探伤灵敏度时,底波次数无明显增加。

2、裂纹

1)横向内裂纹

轴类工件中的横向内裂纹直探头探伤,声束平行于裂纹时,既无底波又无伤波,提高灵敏度后出现一系列小伤波,当探头从裂纹处移开,则底波多次发射恢复正常。

斜探头轴向移动探伤和直探头纵向贯穿入射,都会出现典型的裂纹波形:波形发射强烈,波底较宽,波峰分枝,成束状。

斜探头移向裂纹时伤波向始波移动,反之远离始波。

2)纵向内裂纹

轴类锻件中的纵向内裂,直探头圆周探伤,声束平行于裂纹时,既无底波也无伤波,当探头转动90度,发射波最强,呈现裂纹波形,有时会出现裂纹的二次发射,一般无底波。

3)中心锻造裂纹

中心锻造裂纹,伤波为心部的强脉冲,圆周方向移动探头时伤波幅度变化较大,时强时弱,底波次数很少或者底波消失。

3、夹杂

1)单个夹渣波形特征

单个夹渣伤波为单一脉冲或伴有小伤波的单个脉冲,波峰钝且不清晰,伤波幅度虽高但对底波及其反射次数影响不大。

2)分散性夹杂物波形特征

分散性夹杂物伤波为多个,有时呈现林状波,但波顶圆钝不清晰,波形分枝,伤波较高,但对底波及底波多次发射次数影响较小。

通过观察以上各类波形特征,可以对锻件各类缺陷的定性分析,为有效的缺陷评判提供依据。

齿轮锻件超声波探伤的分类

锻件的工艺生产设计过程中,会遇到不同程度的探伤,主要会造成如下的几个缺陷:

1)单个缺陷。

间隔大于50mm,当量直径不小于起始记录当量的缺陷情形;

2)分散缺陷。

缺陷间隔小于或等于50mm,同时存在2个或2个以上且5个以下,当量直径不小于起始记录当量的数据;

3)密集区缺陷。

在荧光屏扫描线相当于50mm声程范围内同时有5个或5个以上的缺陷发射信号,或是在50mm×50mm的检测面上,在同一深度范围内有5个或5个以上的缺陷反射信号,其反射波幅大于某一特定的当量缺陷基准反射波幅;

4)游动信号。

岁探头在锻件表面某一方向移动时,其信号前沿连续移动25mm以上深度的缺陷信号。

兆威机电通过在齿轮及齿轮箱领域十二年的专业设计、开发、生产,通过行业的对比及大量的实验测试数据设计开发出减速齿轮箱,行星减速器,行星减速电机,减速齿轮箱电机。

超声波探伤常见缺陷及识别

(技术培训教材)

一.底波严重降低或消失

1.空洞类缺陷

如缩孔、疏松、内部裂纹、白点、内部撕裂等,该类缺陷大量吸收声波。

2.粗晶

呈密集草状波形态,比较容易识别。

因为晶界较宽,原子排列紊乱,空隙也多,所以吸收声波情况严重。

二.底波降低量不大

1.固体类缺陷

如密集或单个夹杂物、钢锭冒口或底部夹渣、折叠裹入、异金属、偏析、析出物、局部混晶等,这些缺陷经锻造压实后,致密度还是比较高,吸收底波较少。

2.应力集中缺陷

该类缺陷的波形很像密集夹杂物,通常发生在轴类锻件因弯曲稍大,没有加热而冷较直,由内部应力集中所致。

一经回火便可消除。

三. 探伤假象

最常见于筒类锻件、矩形锻件、黑皮探伤薄管板、轴类锻件靠近台阶附近等。

因表面粗糙或存在台阶、棱角、锤印、斜面等因素,使声波大量反射、折射,造成类似“海市蜃楼”现象。

最典型的探伤现象是:只在一个方向上发现缺陷,其它方向没有。

但对于黑皮探伤的薄管板和轴类锻件靠近台阶附近等,就需要经验和了解过程等知识来判断了。

能够准确识别和判断缺陷,说出其产生的原因及环节,是一个探伤师(包括技术人员)的最高境界!这需要广博的理论知识和丰富的实践经验。

钢制锻件超声探伤缺陷分析发布时间:2022-07-07T01:31:35.500Z 来源:《福光技术》2022年14期作者:钱悦[导读] 在钢制锻件内部可能存在很多种类型的缺陷,而这些缺陷的成因也不尽相同。

如果能够较为准确的分析与判断其内部缺陷性质,就可以将成本损失降低,所以利用超声波检测钢制锻件具有重要意义与价值。

钱悦中国第一重型机械股份公司黑龙江省齐齐哈尔市 161042摘要:在钢制锻件内部可能存在很多种类型的缺陷,而这些缺陷的成因也不尽相同。

如果能够较为准确的分析与判断其内部缺陷性质,就可以将成本损失降低,所以利用超声波检测钢制锻件具有重要意义与价值。

关键词:超声波探伤缺陷反射波波幅特征1超声探伤技术检测原理对于超声波探伤技术来说,其技术应用层主要涉及到两种不同形式的反射和传播方式。

对于反射法来说,在利用其进行无损检测时,能够得到精确度较高的检测结果,例如在利用脉冲回波探伤仪进行检测时,脉冲发射器能够采用超声短波来对探头进行处理,使其成为试样,此时如果被检测的样品存在质量缺陷的话,其缺陷位置和返回后的边界位置会出现一定大小的回波,对于信号处理系统来说,能够及时掌握这些信息的变化情况,从而使样品的缺陷得到充分的展示。

同时,如果能够对试验地声速进行准确地测量,则可以参考示波器上所形成的脉冲传播时间,来对整个试样所存在的缺陷深度进行判断,从而达到无损检测的目的[2]。

关于钢制锻件的内部缺陷,按其制造阶段可分为:一是在冶炼、铸造过程由铸锭中的缺陷形成的夹杂物、缩孔、疏松等;二是在锻造和热处理过程中形成的裂纹、白点和晶粒粗大等。

下面本文将通过超声波检测的缺陷回波反射特征对上述缺陷一一作解。

2夹杂物2.1夹杂物形成原因夹杂物通常分为内在夹杂物,外来夹杂物和金属夹杂物三大类。

内在夹杂物则是在液态金属发生化学反应时所生成的一种非金属间化合物,而外来夹杂物一般是指由耐火材料或精炼渣带入所形成的一种非金属间化合物。

标题:UT超声波锻件检测标准大全引言:UT超声波(Ultrasonic Testing)是一种常用的无损检测方法,适用于锻件等金属材料的检测。

一、UT超声波锻件检测的基本原理UT超声波锻件检测通过传输高频声波进入锻件内部,利用声波的反射和散射来检测缺陷和材料性质。

其基本原理包括声波的发射、传播、接收和信号处理等过程。

二、UT超声波锻件检测的设备及工艺要求1. 设备要求:a. UT超声波探头:选择合适的频率和类型的探头,以满足对不同锻件的检测需求。

b. UT仪器:确保仪器的稳定性、精度和可靠性。

c. 耦合剂:选择适当的耦合剂,确保声波能够有效地传递到锻件表面。

2. 工艺要求:a. 清洁表面:确保锻件表面干净,无杂质和涂层,以保证声波的传播质量。

b. 调节参数:根据锻件的材料和尺寸,合理调节超声波仪器的参数,如增益、频率等,以获得清晰的声波信号。

c. 扫描方式:选择适当的扫描方式,如直线扫描、扇形扫描等,以全面覆盖锻件的检测区域。

三、UT超声波锻件检测的缺陷类型和评定标准1. 缺陷类型:a. 线性缺陷:包括裂纹、夹杂、疏松等。

根据缺陷的位置、长度和宽度等特征进行分类。

b. 表面缺陷:如气孔、夹渣等。

根据缺陷的大小和密度进行评定。

2. 评定标准:a. 线性缺陷:按照标准规定的缺陷尺寸和数量限制进行评定,如长度、深度等。

b. 表面缺陷:按照标准规定的缺陷密度和尺寸进行评定,如单位面积内的缺陷数量。

四、UT超声波锻件检测的操作步骤1. 准备工作:根据锻件的材料和尺寸,选择合适的探头、仪器和耦合剂,并确保设备的正常运行。

2. 清洁表面:使用适当的清洁剂将锻件表面清洁干净,以确保声波的传播质量。

3. 设定参数:根据锻件的要求,调节超声波仪器的参数,如增益、频率等,以获得清晰的声波信号。

4. 扫描检测:按照事先确定的扫描方式,将探头移动在锻件表面,全面扫描检测区域。

5. 数据记录与分析:记录检测数据并进行分析,判断缺陷类型和评定标准是否符合要求。

超声波探伤缺陷分析铸件中常见的主要缺陷有:1.气孔这是金属凝固过程中未能逸出的气体留在金属内部形成的小空洞,其内壁光滑,内含气体,对超声波具有较高的反射率,但是又因为其基本上呈球状或椭球状,亦即为点状缺陷,影响其反射波幅。

钢锭中的气孔经过锻造或轧制后被压扁成面积型缺陷而有利于被超声波发现。

2.缩孔与疏松铸件或钢锭冷却凝固时,体积要收缩,在最后凝固的部分因为得不到液态金属的补充而会形成空洞状的缺陷。

大而集中的空洞称为缩孔,细小而分散的空隙则称为疏松,它们一般位于钢锭或铸件中心最后凝固的部分,其内壁粗糙,周围多伴有许多杂质和细小的气孔。

由于热胀冷缩的规律,缩孔是必然存在的,只是随加工工艺方法不同而有不同的形态、尺寸和位置,当其延伸到铸件或钢锭本体时就成为缺陷。

钢锭在开坯锻造时如果没有把缩孔切除干净而带入锻件中就成为残余缩孔,如果铸件的型模设计不当、浇注工艺不当等,也会在铸件与型模接触的部位产生疏松。

3.夹渣熔炼过程中的熔渣或熔炉炉体上的耐火材料剥落进入液态金属中,在浇注时被卷入铸件或钢锭本体内,就形成了夹渣缺陷。

夹渣通常不会单一存在,往往呈密集状态或在不同深度上分散存在,它类似体积型缺陷然而又往往有一定红、线度。

4.夹杂熔炼过程中的反应生成物(如氧化物、硫化物等)-非金属夹杂,或金属成分中某些成分的添加料未完全熔化而残留下来形成夹杂,如高密度、高熔点成分-钨、钼等。

5.偏析铸件或钢锭中的偏析主要指冶炼过程中或金属的熔化过程中因为成分分布不均而形成的成分偏析,有偏存在的区域其力学性能有别于整个金属基体的力学性能,差异超出允许标准范围就成为缺陷。

6.铸造裂纹铸件中的裂纹主要是由于金属冷却凝固时的收缩应力超过了材料的极限强度而引起的,它与铸件的开状设计和铸造工艺有关,也与金属材料中一些杂质含量较高而引起的开裂敏感性有关(例如硫含量高时有热脆性,磷含量高时有冷脆性等)。

在钢锭中也会产生轴心晶间裂纹,在后续的开坯锻造中如果不能锻合,将留在锻件中成为锻件的内部裂纹。

钢锻件超声检测缺陷性质和波形分析本文以钢锻件中白点、缩孔及缩孔残余、夹渣、粗晶、疏松及裂纹类缺陷超声检测射频信号为对象,对锻件各类缺陷波形特征进行了分析。

分析结果表明,钢锻件中各种缺陷的超声波波形都有其自身特征,可用于钢锻件超声检测时对缺陷性质的初步分析判定。

标签:钢锻件;超声检测;白点;缩孔及缩孔残余;夹渣;裂纹;粗晶;疏松钢锻件超声波检测过程中,缺陷定性是非常重要的。

由于难以判明缺陷性质,往往会使一些对使用条件是非危险性的、或者在后续加工过程中可以被改善甚至消除的缺陷的产品被拒收,造成不必要的浪费,同时也可能忽视了一些危险性缺陷(如裂纹类缺陷)的产品,对产品的安全使用造成潜在威胁。

在钢锻件超声波检测中,本人通过理论分析、实验及实际检测,提出了以下波形信号分析判定方法和各类缺陷波形特征的分析方法,供实际检测参考应用。

1 缺陷波形特征分析采用A扫描显示型超声脉冲反射式超声仪检测,根据示波屏上回波波形,起波速度,回波前沿的陡峭程度及回波后沿下降的速度(下降斜率),波尖形状,回波占宽以及移动探头时缺陷回波的变化情况(波幅、位置、数量、形状、回波包络形状等),还可以根据观察底波的次数,底波高度损失情况,再根据缺陷在被检件中的位置,分布情况,缺陷的当量大小,延伸情况,对缺陷波形特征进行分析。

1.1裂纹波形分析由于裂纹类缺陷有气体存在,与基体材料声阻抗差异较大,超声反射率高,缺陷有一定延伸长度,起波速度快,回波陡峭,波峰尖锐,當探头声束沿裂纹延伸方向扫查移动时,起波迅速,消失也迅速。

轴类工件中的横向内裂纹采用直探头检测,当声束平行于裂纹时,既无底波又无缺陷波,提高灵敏度后出现一系列小缺陷波;当探头从裂纹处移开,则底波多次反射恢复正常。

斜探头轴向移动检测和或直探头检测,都出现典型的裂纹波形,即波形反射强烈,波底较宽,波峰分支,成束状。

斜探头移向裂纹时缺陷波向始波移动,反之,向远离始波方向移动。

轴类锻件中的纵向裂纹,直探头圆周检测,声束平行于裂纹时,既无底波也无缺陷波,当探头转动90度时,反射波最强,出现陡峭回波,波峰尖锐波形,有时会出现裂纹的二次反射,一般无底波。

第6章锻件、棒材、铸件的检测技术6.1 锻件的超声检测6.1.1 锻件和锻件中的缺陷1.锻件所谓锻件,就是将金属坯料经过锻压变形而形成的毛坯或工件。

锻件的种类和规格很多,常见的类型有:饼形锻件、轴类锻件、方形锻件、环形锻件和筒形锻件等。

2.锻件的加工工艺锻件的主要加工工艺是将金属坯料经过锻压而变形,再经热处理和机加工。

对于热锻而言,锻压过程包括加热、形变和冷却。

锻压方式大致分为镦粗、拨长和滚压。

镦粗是锻压力施加于坯料的两端,形变发生在横截面上,例如饼类锻件;拨长是锻压力施加于坯料的外圆,形变发生在长度方向上,例如轴类锻件;滚压是先镦粗坯料,经冲孔后再插入芯棒,并在外圆施加锻压力,滚压既有纵向形变,又有横向形变。

例如筒类锻件为改善锻件的组织性能和机械性能,锻后还应进行热处理。

大部分锻件经锻压成形后还需进行机械加工。

3.锻件的特点从锻件的加工工艺可知,锻件的组织经热变形及热处理后可以变得很细,锻件中缺陷所具有的特点与其形成过程有关,即缺陷的取向、形态和分布情况受变形量和变形方向的影响十分明显,坯料组织在锻造过程中沿金属延伸方向被拉长,由此形成的纤维状结构通常被称为金属流线。

金属流线方向一般代表锻造过程中金属延伸的主要方向。

除裂纹外,锻件中的多数缺陷,尤其是由坯料中原有缺陷所引起的缺陷常常是沿金属流线方向分布的,故锻件中的缺陷大多呈面积型或长条形的特征。

由于超声检测技术对面积型缺陷检测最为有利,因此,在实际应用中,锻件检测主要采用超声波检测。

4.锻件的缺陷锻件中的缺陷可分为制造缺陷和使用缺陷。

制造缺陷与锻件的加工工艺和金属坯料的质量有关,主要来自三个方面:坯料缺陷、锻造缺陷和热处理缺陷,坯料缺陷主要有缩孔、缩松、夹杂、裂纹等,锻造缺陷主要有裂纹、折叠和白点,热处理缺陷主要是裂纹。

锻件在使用过程中的缺陷主要是裂纹,如疲劳裂纹、应力腐蚀裂纹等。

(1)缩孔和缩松液态金属在铸型内凝固时,如果收缩得不到补充,在铸件最后凝固的部位将形成孔洞,这种孔洞称为缩孔。