A454系列粗纱机

- 格式:pdf

- 大小:501.63 KB

- 文档页数:13

锦纶粘胶包芯针织纱旳生产工艺配备众所周知,羊绒被称为“ 软黄金”,具有柔软滑糯、保暖、透气、色泽自然等长处,其织物高贵典雅,深受广大消费者旳爱慕。

但受羊绒产量、价格等限制,羊绒制品仍不能满足广大消费者旳需求,因此如何模仿羊绒产品旳风格、手感日渐成为纺织设计人员孜孜不倦旳追求。

而运用锦纶66 长丝外包粘胶超细短纤维纺成包芯纱,经合股后做成旳针织服装,不仅能较好地发挥两种纤维旳特性,且织物经合适旳后整顿,能较好地起到仿羊绒旳效果,有一定旳市场空间。

1 原料选择一般针织物共有旳特点是组织疏松,尺寸稳定性差,易起毛、起球或勾丝,使织物外观恶化,服用性能减少。

为改善针织物旳保形性,有旳在织物中使用了氨纶等弹性纤维,但有些成衣并不需要很高旳弹性。

我们选择锦纶作为芯纱,是由于锦纶具有强度高,弹性答复性能好、耐磨,服用性、染色性佳等特点,特别是它旳弹性答复性能在3% ~6% 旳拉伸负荷下可达100% ,因此运用锦纶旳弹性不仅可以改善织物旳尺寸稳定性,同步也改善了织物旳洗可穿性。

锦纶丝旳粗细直接影响到包芯纱旳质量和风格,芯纱太粗,则会影响包覆效果;若太细,芯纱占旳比例太小,体现不出芯纱旳弹力特性。

根据实践,我们觉得芯纱比例占30% ! 40% 较为合适,因而,在纺21 tex 包芯纱时,选用82.5 dtex 旳锦纶长丝,此时芯纱比例接近40% 。

粘胶作为再生纤维素纤维,具有吸湿、透气、染色性能好、穿着舒服、价廉等特点,以粘胶为原料加工成旳针织物还很少起球,可以长时间保持织物旳原貌,局限性旳是湿态强力较低。

通过与锦纶包缠形成包芯纱后,粘胶旳这一缺陷得到了较好旳弥补。

此外粘胶纤维旳比重较大,织物有良好旳悬垂性,但与羊绒织物蓬松、轻软旳风格不太一致。

做成包芯纱后,运用锦纶旳弹性伸缩,可以改善成纱旳松软性,较好地起到了仿羊绒旳效果。

选用细号粘胶,是为了进一步改善织物旳手感。

粘胶纤维规格为0.89 dtex×38 mm。

FA456粗纱机说明书FA456粗纱机 2008-10-17 13:44:35 阅读527 评论0 字号:大中小订阅I系统介绍篇粗纱是前纺的一道工序,它的任务是把熟条经过牵伸、加捻,加工成粗纱,并将粗纱卷绕成形,便于送到下一道工序。

现在讲述一下悬锭系列粗纱机的工作程序:一、纺纱部分:熟条经导条架进入罗拉牵伸、加捻,牵伸后形成的粗纱经锭翼导纱槽、压掌,最后将粗纱卷绕在筒管上,这几个工作程序是由主电机传动,由一系列的机械结构完成的。

卷绕部分的换向动作是由电气器件――双向吸铁来辅助完成的。

卷绕时,筒管被下龙筋托着,随着下龙筋有规律的上下运动,由于筒管转速比锭翼转速快,因而粗纱便被平行地卷绕在筒管上。

下龙筋运行方向的上、下变换,便是由双向吸铁来控制。

如图(I.1)上龙筋固定不动,假设此时下龙筋运动方向是向上、则当点“A”上升到与锭翼压掌成水平位置时,下龙筋运动方向应反向向下,点“A”称换向点。

双向吸铁的活塞可由电控制左、右吸合,动程达25mm,活塞牵动机械齿轮正、反向啮合旋转,带动下龙筋向上或向下运行。

二、落纱部分:当成形的粗纱纺到定长之后,就要把纱落下去,送到下一道程序。

落纱部分应完成的动作有:1、下龙筋抬起,使皮带松弛并返回初始位置,以便下次纺纱。

2、下龙筋下落,使管纱从锭杆中脱出,然后由落纱工把管纱拔走。

3、下锥轮落下,返回原位置,使皮带张紧。

4、落完纱之后,使下龙筋进行第一次上升至插管位置,然后,挡车工把空的筒管插上。

5、再次使下龙筋上升,即第二次上升至生头位置。

挡车工生完头之后便可进行纺纱了。

三、辅助装置:1. 悬锭系列粗纱机配备了吹吸风装置用于清洁,吹吸风装置是间歇工作的,间歇时间可调。

2. 机器配备了红外光电检测装置,当发生断纱和断条时,挡光路后,机器将自停。

下龙筋附近的龙筋光电可保证落纱时纱不落光则下龙筋不能一次上升,插管时不插管则不能二次上升,起联锁控制作用。

机前三组光电为人身保护光电。

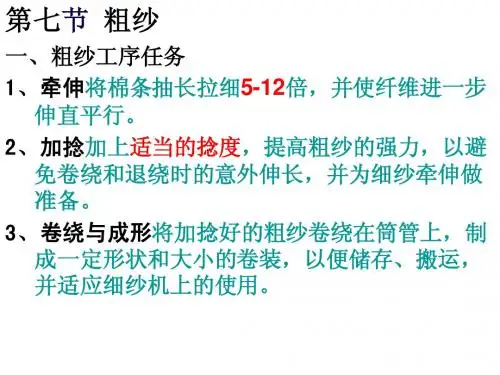

降低粗纱重量不匀的技术措施粗纱定量是的重要工艺参数,它的偏差大小直接影响成纱的质量。

因此只有将粗纱重量差异控制在一定范围内,才能降低粗纱及细纱的重量不匀率。

为了减少在粗纱工序引起的重量差异。

这里介绍粗纱工序的意外伸长对粗纱重量不匀的影响。

(1) 我厂粗纱机导条架基本都是高架形式,通过链条、链轮来传动,各导条辊、后罗拉之间配有很小的张力牵伸。

由于,熟条中的纤维伸直较好,纤维抱合力差,特别是精梳后的熟条,因此在粗纱机后导条过程中,因张力小不足以承受从条桶内引出时的自重张力及导条辊与导条辊之间的张力,致使棉条产生意外伸长。

将远离后罗拉的两排棉条桶称之为后排,离后罗拉近的两排棉条桶称之为前排,后排棉条的意外伸长大。

因此在日常工作中我们要加强导条架部分的维护,使导条辊运转灵活,减少后罗拉与导条辊之间的张力牵伸,降低导条过程中产生的意外牵伸,控制粗纱重量的差异。

(2) 粗纱机锭翼顶孔的边缘到前罗拉钳口的纱条部分为捻陷区,捻陷区捻度小,很容易引起纱条的意外伸长。

粗纱外排的捻陷区长,意外伸长也大。

使用假捻器增加捻陷区的捻度,增加纺纱强力,防止意外伸长,降低粗纱重量不匀。

经过以上分析,粗纱机前、机后都会产生意外伸长,我们可以通过合理搭配缩小粗纱之间的意外伸长。

搭配的方式:粗纱的后排的棉条对应里排的粗纱,前排的棉条对应外排的粗纱,以此减少粗纱之间的意外伸长。

我们在a454型粗纱机上对c/t53.2tex、c9.7tex等品种进行试验,采用两种方案进行试验,方案一:粗纱机后排并条对应纺里排粗纱、前排并条对应纺外排粗纱。

方案二:粗纱机前排并条对应纺里排粗纱、后排并条对应纺外排。

两种方案的重量差异见表1 表1两种方案的重量差异比较经过试验证实,合理搭配后方案一的粗纱重量偏差较小,控制在2%以内方案二的重量偏差超过2.5%,最大时达到5.99%。

方案一在并条重量偏差较大时,效果更是明显。

实际生产中在其他条件相同的情况下,经过合理搭配的机台的粗纱重量偏差小且稳定,对粗纱重量不匀率起到了良好的控制效果。

a454粗纱机常见故障及排除a454粗纱机是一种常用的纺织设备,广泛应用于纺织工业中。

然而,由于各种原因,a454粗纱机在使用过程中也会出现一些常见故障。

本文将对a454粗纱机常见故障进行介绍,并提供相应的排除方法。

一、线头断裂线头断裂是a454粗纱机常见的故障之一。

造成线头断裂的原因有很多,比如线松紧度不合适、纱线质量差、纱线张力不均等。

为了解决线头断裂问题,可以采取以下措施:1.调整线松紧度,使其适当,不过紧也不过松;2.检查纱线质量,如有问题及时更换;3.调整纱线张力,使其均匀。

二、纱线堵塞纱线堵塞是a454粗纱机常见的故障之二。

纱线堵塞通常是由于纱线张力不均匀、纱线过细或者纱线中含有杂质等原因引起的。

为了解决纱线堵塞问题,可以采取以下措施:1.调整纱线张力,使其均匀;2.更换过细的纱线,选择适合的纱线规格;3.检查纱线中是否有杂质,如有需要进行清理。

三、机器噪音大机器噪音大是a454粗纱机常见的故障之三。

机器噪音大通常是由于设备不平衡、轴承损坏或者零部件松动等原因引起的。

为了解决机器噪音大问题,可以采取以下措施:1.调整设备,使其平衡;2.更换损坏的轴承;3.检查设备零部件是否松动,及时紧固。

四、设备运行不稳定设备运行不稳定是a454粗纱机常见的故障之四。

设备运行不稳定通常是由于设备调整不当、设备部件磨损严重或者设备受到外力干扰等原因引起的。

为了解决设备运行不稳定问题,可以采取以下措施:1.重新调整设备,使其达到稳定运行状态;2.更换磨损严重的设备部件;3.确保设备受到的外力干扰最小化。

五、设备故障频发设备故障频发是a454粗纱机常见的故障之五。

设备故障频发通常是由于设备老化、设备维护不当或者设备使用条件恶劣等原因引起的。

为了解决设备故障频发问题,可以采取以下措施:1.定期检查设备,及时更换老化的部件;2.加强设备维护,保持设备的良好状态;3.改善设备使用条件,减少外界因素对设备的影响。

改善并粗条干CV值的体会

吴翼翔

【期刊名称】《棉纺织技术》

【年(卷),期】2009(037)010

【摘要】为了改善CJ 7.3 tex纱的并粗条干,对并条工序及粗纱工序的工艺进行优选,并条工序减小凹凸罗拉厚度、合理选择后区牵伸倍数和压力棒调节环大小,减小张力牵伸;粗纱工序优选喇叭口及隔距块大小,合理配置后区牵伸倍数,最终并条条干与粗纱条干得到改善,且成纱各项质量指标均有所改善.

【总页数】2页(P41-42)

【作者】吴翼翔

【作者单位】江苏悦达纺织集团公司

【正文语种】中文

【中图分类】TS104.2

【相关文献】

1.改善细纱条干CV值的试验分析 [J], 赵博

2.在A454型粗纱机上改善条干CV值的实践 [J], 周宏杰

3.应用一元线性回归分析细纱条干CV值与粗纱条干CV值关系 [J], 彭玲

4.应用二元线性回归法分析细纱条干CV值与粗纱条干CV值关系 [J], 彭玲

5.基于PSO的BP神经网络纱线条干CV值预测研究 [J], 聂琼

因版权原因,仅展示原文概要,查看原文内容请购买。

粗纱锭翼的发展和探讨(项城市纺织有限公司)棉纺环锭纺纱系统中,粗纺工程的实质是为改变纤维流程中的卷装的型式及大小,使之适合环锭细纱机的喂入而设。

粗纱捻度少而强力低,将数千米弱捻粗纱整齐、无伸长地卷绕到粗纱管上,并利于细纱机喂入时退绕,无疑是一项艰巨而复杂的工作,粗纺工艺及粗纱机结构(机械和电气)的难度,即在于此。

时至今日,通过锭翼来完成粗纱的加捻卷绕功能仍然是唯一的方法,故锭翼的结构型式及制造质量之优劣对粗纱质量及粗纺工序的效率乃至成纱的成本都有很大的影响。

现代棉纺粗纱技术的高质量,高速,大卷装,自动化程度提高即是以锭翼由托锭锭翼向悬锭锭翼发展为基础的。

一、粗纱锭翼型式按支承方式区分粗纱锭翼有三种型式:1.托锭锭翼:锭翼由锭子托持支承为传统支承型式,如国产A454,A456型粗纱机的锭翼即是,托锭锭翼伴随着近代粗纱机的出现,已经有一百多年的历史。

托锭锭翼一般使用在卷装较小,速度较低的传统粗纱机上,纺纱部件与加捻卷绕部件无分隔,锭翼工作时上窜气流较大,一旦发生粗纱断头,在气流作用下的飘头将造成严重纱疵。

粗纱落纱时,须将托锭锭翼取下,落纱效率低,劳动强度大,更无法实现自动落纱,因此,这种托锭锭翼在现代棉纺粗纱机上已很少采用。

2.悬锭锭翼:锭翼由固装于上龙筋的轴承座支承。

悬锭锭翼的出现是粗纱技术的革命性改革:实现了高速大卷装,使粗纱单锭质量提高,粗、细纱工序用工数大幅度降低;结合机电一体化及自动化技术的提高,使粗纱自动落纱及粗细联成为可能;固定的上龙筋将纺纱部件与卷绕部件隔开,锭翼高速回转时产生的上窜气流被上龙筋挡住,纱条运行平稳,粗纱断头后不会发生飘头,可以避免因飘头产生的大量纱疵,粗纱质量得以提高。

此外,应用悬锭锭翼在粗纱落纱时,能进行半自动落纱或自动落纱,使操作工劳动强度大为降低。

我国生产的新型棉纺粗纱机为FA458A,FA415A,FA421等均使用悬锭锭翼。

悬锭锭翼按照筒管定位方式的不一而分为上锭杆式悬锭锭翼和下锭杆式悬锭锭翼,前者筒管上端由与锭翼联成一体的锭杆定位,后者筒管的定位由与筒管座联成一体的锭杆定位。

A456(A454)-PV(Ⅰ); (Ⅱ)粗纱机电气调试说明书一.前言A456(A454)-PV(Ⅰ)、A456(A454)-PV(Ⅱ)粗纱机电气控制是在A456(A454)粗纱机电气控制基础上采用变频器,PLC(可编程控制器)取代传统的继电器控制方式有效提高粗纱机运行可靠性及控制的灵活性。

本产品对于老设备改造方便快捷,只要更换以前电控箱主板即可,一般用户都能自行解决。

二. 功能1 调速方便,在需要改变全机速度时,不须换皮带轮,随意性强。

2 理想的慢速启动,减少机器设备的启动冲击和损坏及坏车。

3 提高条干质量,减少因机器设备的启动冲击造成细节及断头。

4 实现锭翼定向停车,方便挡车工操作。

5 可以节电约20%,免去电抗器烧毁之苦,延长马达使用寿命,降低设备维修保养费用。

6 监测方便,工艺参数,运转参数容易获取。

7 A456(A454)-PV(Ⅱ)可以使设备联车,便于工厂现代化管理(ERP管理)。

三.操作说明1.器件选用:A456(A454)-PV(Ⅰ)选用日本明电舍变频器VT230S;PLC为日本松下。

A456(A454)-PV(Ⅱ)选用日本明电舍变频器VT230S;PLC为日本三凌。

2.参数设置:变频器的参数,PLC的程序出厂前匀设置完成,用户只要严格按接线图接线即可。

3.系统方框图输入部分控制部分输出部分四.调整及注意事项1.变频器和PLC:1 变频器各区参数都已经预制好并加锁,在没有掌握以前请别乱调。

2 变频器使用中注意接地要牢,在发现异常现象以后尤其是过流,过载显示时要慎重处理,必要时找主机厂咨询。

3 仔细阅读变频器使用说明。

4 PLC方式选择开工位置,运转时放在RUN处,PLC上电位器一般调到 7~9秒。

2.光电装置:1 灵敏度调节在接收端建议调整的接收端镜片挡住2/3后动作为宜,光电动作后要复位再开车,复位用“停止”和“点车”钮。

2 光电头要牢固,要经常清洁镜片。

3 光电故障后或暂不用时控制箱内有切除开关Q3,Q4,Q5分别控制三路。

纺纱过程中的几种特殊规律波的分析刘运新(福建省三明纺织有限公司,福建三明365000)摘要:文章指出了圈条波、加捻波、卷绕波等三种特殊规律波的形态,分析了产生原因,以及应该采取的措施。

关键词:波谱分析;规律波;机械波;圈条波;捻度波;卷绕波;质量控制中图分类号:T S101.91+4文献标识码:B文章编号:1009-3028(2006)04-0019-04纺织厂在用电容式条干检测仪检测条子或粗纱条干时,经常会见到一些/规律波0波谱,这些/规律波0通常俗称为/机械波0,但实际上它们并不是完全由机械状态不良所造成的,相反有的规律波是某些设备或纺纱成形过程中所固有的,或者是由这些设备的/设计缺陷0所造成的,也有一部分是环境因素所造成的,这些/规律波0在棉纺厂主要表现为以下几个方面:梳棉、并条、精梳的/圈条波0、粗纱的/捻度波0和/卷绕波0。

如果在生产和测试实践中,无法正确判断这些波谱的成因,经常会错误地认为并条的圈条波是并条后区造成的;精梳的圈条波误认为是/结合波0或/搭接波0;卷绕波则误认为是粗纱后区出现问题产生的;有时在细纱条干测试时也可能误将粗纱的捻度波当成是细纱后区异常而造成的;偶尔也有粗纱的卷绕波在细纱的测试中表现出来,但由于波长很长,无法确定问题产生的具体部位,等等。

下面就以上三类特殊波谱(形)作一简要分析。

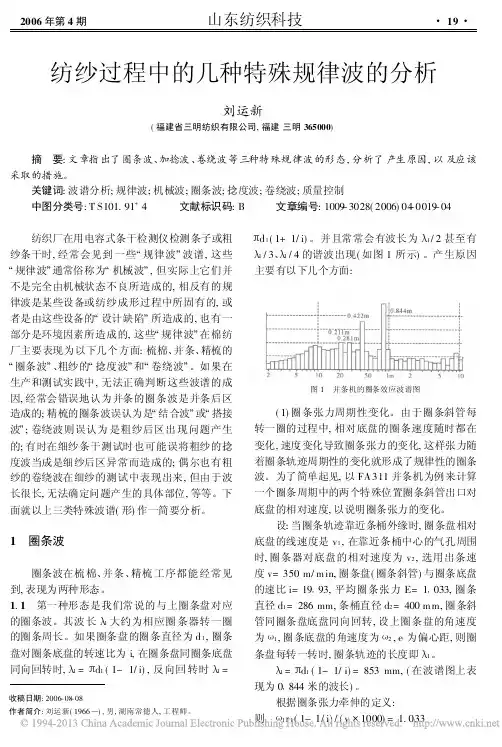

1圈条波圈条波在梳棉、并条、精梳工序都能经常见到,表现为两种形态。

1.1第一种形态是我们常说的与上圈条盘对应的圈条波。

其波长K1大约为相应圈条器转一圈的圈条周长。

如果圈条盘的圈条直径为d1,圈条盘对圈条底盘的转速比为i,在圈条盘同圈条底盘同向回转时,K1=P d1(1-1/i),反向回转时K1=收稿日期:2006-08-08作者简介:刘运新(1966)),男,湖南常德人,工程师。

P d1(1+1/i)。

并且常常会有波长为K1/2甚至有K1/3、K1/4的谐波出现(如图1所示)。

产生原因主要有以下几个方面:图1并条机的圈条效应波谱图(1)圈条张力周期性变化。

粗纱机在纺织行业中起着承前启后的关键作用,如何用好粗纱设备?粗纱张力和工艺控制必不可少。

1粗纱张力的控制1)要使粗纱顺利地卷绕到粗纱管上去,纱管的卷绕速度必须略大于前罗拉输出纱条的速度,于是在前罗拉与粗管之间的纱条上就产生张力和张力牵伸,它是粗纱生产的关键,不仅影响粗纱生活是否好,而且,直接影响成纱质量。

2)按纺纱质量的要求,一般最大伸长率,不超过3%,同一机台大小纱间、前后排间及同品种机台与机台之间的伸长差异,均应控制在1.5%以下为宜。

3)前罗拉至锭翼顶端这段纱条,因捻陷现象而捻度较小,且距离较长,同时锭翼在高速回转时,有抖动现象,最易产生意外伸长。

根据经验应调整到:小纱从起绕点到筒管下部卷绕第二层时,纱条可稍有抖动,但以不起浪头为宜。

如果上段纱紧张,意味着卷绕速度过快、伸长过大,应把锥轮皮带起始位置向上锥轮大端移动,无锥轮从变频器控制调节,最终目的要做到始终如一地稍有抖动状态。

若纺纱过程中纱条逐渐偏紧,说明锥轮皮带每次移动量太少,应减少张力牙齿数,反之则增加张力牙齿数。

4)影响粗纱张力变化的因素有:粗纱定量、前罗拉速度、捻度、原棉质量及温湿度和机械状态等条件变化。

因而,生产中应建立粗纱质量台帐,对保证生产是完全必要的。

粗纱张力的大小,差异及其不匀会影响粗纱的条干不匀率和重量不匀率,是影响粗纱质量的重要指标,故要严格加以控制。

因为粗纱截面内纤维根数少得多,捻度又比在细纱低,所以经受较大的张力后,容易产生意外伸长,恶化粗纱条干均匀度,增加断头。

5)当张力差异较大时,粗纱重量不匀率明显增加,一般应控制在1.0%以内。

当粗纱张力小时,粗纱成形松烂,贮运和退绕困难,即影响粗纱本身质量,也使细纱重不均和重量偏差增大。

例如在假捻效果较差的粗纱机上纺纯棉粗纱时,质量指标前排劣于后排。

在相同的纺纱条件下,前后排张力不同将造成质量差异。

当然,在假捻效果较好的条件下,后排纺纱张力可能大于前排。

因此,在粗纱质量管理方面,除了应注意牵伸部分影响质量外,还应掌握粗纱张力的变化。

HY492型电脑粗纱机的使用介绍和性能分析陕西正义纺织有限公司邱博杨继鹏1、概况HY492型粗纱机是江苏省宏源纺机股份有限公司生产的,于2003年8月份开始在我公司安装两台车,仅用十几天时间就安装完毕,经过一周左右的调试就投产运行至今,已正常运行三个月。

通过生产实践证明,该机设计新颖,结构合理,制作精良,运行平稳、可靠,调整工艺特别方便,所纺纱质量稳定,是国内同类粗纱机中适纺性能与工艺效果均较佳的机型。

2、HY492型粗纱机主要技术规格及参数机型:HY492适纺纤维长度mm:纯棉及棉型化纤22—50适纺范围tex:333—117F捻度T/10cm:1.8—8.0牵伸倍数:5.4—11.8车别:右手车、左手车锭距:194mm锭数:120全机功率KW:22卷装尺寸mnq:D150×400最高锭速:1600rpm工艺最高锭速:1400rpm(混纺) 纯棉1200rpm牵伸形式:四罗拉双短皮圈下罗拉直径1TIITI:D28.5×D28.5×D28.5×D28.5上罗拉直径mm:D28×D28×D28×D28前、后罗拉最大中心距:220mm罗拉倾斜角:10°清洁装置:上积极回转式绒带+巡回吹吸风装置下积极回转式绒带+吸尘装置自停装置:自停形式红外光电自停红外光位置:机前:二套锭翼安全防护自停车面:二套粗纱断纱自停机后:一套棉条断条自停卷绕调速方式:微电脑通过变频装置控制卷绕电机、罗拉电机升降电机、锭翼电机同步运转防塌边装置:微电脑控制换向不停车落纱方式:满纱停车、龙筋超降、拔满管、插空管、龙筋上升至生头位置。

喂人装置:导条架是链传动高架导条辊喂入条筒D355.6mm(14″)3、主要性能特点3.1、设计制造精度高、装配质量有保障该机采用上排风装置,地脚固定均采用膨胀螺丝,使设备安装特别方便,所有机架墙板均有编号,并在出厂前打好稳钉(锥度销)眼,安装时每一部分均用专用工具定位。

粗纱机运行时常见小故障:一,正常运行中纱突然松下来,换向后,纺纱段的纱突然松下来,有的严重时上面全部盘头,关车稍晚些压掌处的纱还会断.问题出在变速部分,原理就是罗拉出来的纱没有被筒管及时收进去.第一步,先查铁炮皮带张力是否有些松,铁炮有没被抬起.悬锭高速车有时会出现这样的情况,铁炮皮带看上去较紧,却由于车速调得过快,换向时皮带打滑溜.这有多方面原因,还和龙筋升降吃重有关.解决办法如下:调紧皮带张力,必要时用细砂纸打皮带,用粗砂皮打一下铁炮,(注意:得横着打,从大头打到小头或小头打到大头),车头和车尾的龙筋升降滑槽加机油润滑.第二步,如果发现铁炮被抬起,先查电磁制动器是否有效(FA421车型).再查螺杆的螺纹是否磨损,磨损了就换.三孔支架里控制铁炮抬起放下的那根轴的左右四枚紧定螺丝有没有松.如果以上都没有问题,就查换向时有没跳齿,即棘轮张力牙多打出一粒牙齿.开车观察一下就行,确系此问题就调节一下斗形或伞形挚子的左右前后位置.还有两者之间的弹簧是不是没劲了.如果是铁炮抬得很高,那肯定是挡车工误碰了操作开关.老车型出现这种故障较少,要么就是铁炮没完全放下或放不下,那就查一下此机械部分.出现上述毛病后,最忌就是不查明原因,看纱松了就收颗牙齿或手动扎紧皮带继续开车,把毛病留给下一班.更有甚者,不懂原理乱拆成型,结果越修越坏.(此故障须是纺纱时张力是均匀正常的,如出现张力忽紧忽松,那就得查铁炮的轴承,紧定罗丝,销键及一系列变速传动部分的磨损了)待续差速箱故障引起的各种现象先谈差速箱的运行原理,从差速箱出来的是二种速度,一种是主轴速度,(以A456为例)电机----主轴----差速箱----A牙里面的齿轮----坦克链条---到下龙筋最后带动锭翼,这是恒速的.另一种是合成速度,下铁炮传来的变速与主轴速度合成后-------三排链-----万向轴----最后去筒管.龙筋升降也是由下铁炮输出的变速,为减轻下铁炮的负荷,所以让主轴分担一部分力,这是合成速度的原理.随着铁炮皮带的每次移动,筒管和龙筋速度是递减的.如果差速箱里面齿轮磨损,轴承损坏.变速部分就会不正常,会有很多现象产生:一,差速箱里面铁炮端的齿轮咬死,那就没有变速输出了,现象就是纱全部断且盘头.二,里面齿轮磨损不严重,在运行时由于惯性有时还看不出来,或者有规律性的一会张力正常,一会又不太好,过会又正常了.也就是有忽紧忽松,但一般有规律,只卡在一点.这种情况在中途停开车时容易发现,一停后常会卡在一点,再开车时就顿一下,再猛拉一下.全车120个纱全部出现细节.三,差速箱里面咬死有时还会影响到龙筋升降,下铁炮变速没有了,主轴速度倒传到龙筋,结果龙筋是飞快升降,纱全部冒头冒脚,哈哈.四,有时会导致恒速输出不正常,结果锭翼速度不正常.纱也会断.总之就是筒管,龙筋,锭翼,罗拉,四者之间速度必须协调,无论哪一个快了或慢了都不行.罗星提出的落纱盘头纱断压掌处,.可能是恰恰在满纱停车时差速箱里面卡在一点,铁炮抬起按点动后,主轴仍在正常转动,某点一卡结果直接有主轴的速度传到了筒管,纱肯定拉断.正常运行时铁炮是放下的,有铁炮传来的速度带一下,在磨损不严重时也就带过去了.当然出现上述情况也可能和变速机构的其它部位有关,如:老虎头牙,万向轴等.查差速箱时可把油全部放出,观察油有没变黑,里面有没磨下的细铁末.以上是本人的一些看法,有些是请教了本人的师傅后才知道的.有些情况非亲身经历,肯定有论述不妥的地方,希望得到各位师傅的指正和补充.非常感谢!粗纱机运行时常见小故障:本论坛有很多文章都有粗纱机各种故障的论述,书上也有较笼统的表述.本人以实际中碰到的情况做个分析.二,打腰箍:就是龙筋不动了,查升降系统.以A456和FA4421为例分两部分来说.A456车型,最常见就是大家都知道的车头里花键离合套滑出,罗丝松的缘故.一般第一步就先查看这儿.第二步看和合牙的处在什么位置,如和合牙吻合正常,就查看上面蜗轮,蜗杆是否出现重大磨损.(一般很少见),大多是和合牙没打到位:套筒是否严重磨损?套筒拨叉是否断裂?没有问题的话再查看前面成型部分.利用龙筋升降给两边弹簧蓄力的手枪柄(由于本人学艺不精,很多零部件的名称表达不准确,只知道俗名)是否断裂或者没起到蓄力作用,可手动摇动龙筋上下换向测试.最后就查到两边的蓄力弹簧了,不仔细看还看不出它也会断呢,刚断时有时车子还能做,因为弹簧两个断面还是平行的压着,时间一长断面之间互相扎进去了,造成压力不够,和合牙有时正常,有时就打不到位.查这种毛病的思路就是如此,修车一定要理清思路,上面所讲可能还有不全的地方,希望各位补充.(待续)回:和气生财师傅,建议你从下面几方面查:一,把铁炮皮带张力再加大点,就是把下铁炮再放下一点.或者涂皮带蜡.二,检查成型上调头位置的镶块磨损情况,和燕尾的间隙.一般间隙控制在25--30丝之间.三,查机械换向部分的销键,齿轮吻合情况,特别是角尺牙上下左右的搭合的垂直和平行度.为什么中大纱容易冒头?因为到中纱时龙筋的重量和重锤之间处在微妙的天平状态,下铁炮容易吃重,隐性的小毛病在这时就会显露.小纱时重锤力大于龙筋,在负重比较轻时小毛病就带过去了.车子开久了,铁炮皮带会拉长特别在夏天,而且龙筋也可能因为某时被筒管顶过,造成不如新车时升降灵活,间接就加大了铁炮的负荷.还要定时清理变频器里的积花,变频过热也会加大负荷.你的情况是上调头冒,但你有没看过下调头的纱型怎么样,也可能虽然没冒,但是看上去也不怎么理想呢?耐心地一个个查,成型,机械换向部分.打腰箍(续)以FA4421为例,此机型以电磁离合器取代了机械和合牙部分.纱在筒管中间打腰箍,主要是成型换向动作不到位.换向过程:下摇架向一边摆下时,接近开关亮,可控制编程器收到换向信号后向电磁离合器发出指令使其动作,可控制编程器和电磁离合器之间设有两个中间继电器(换向时会亮),以防电磁离合器动作时产生的电流冲击,保护可控制编程器的输出点.看到纱在筒管中间打腰箍时,首先打开电器箱查看,如果两个中间继电器没有一个亮的,说明换向箱里的两个电磁离合器都没有吸合,这就排除了机械升降部分可能的故障.如果中间继电器有一个是亮的,说明换向动作正常,问题出在电磁离合器以下的传动中,可能是从换向箱出来的轴上的十字滑块联轴器里面的肖键滑落,当然也可能是电磁离合器不太好了,线圈短路.这是我个人总结出的查看方法,排除了以上可能,就去看成型了----成型换向动作不到位.正常换向时一边燕尾脱开,另一边扣进.但此故障发生时是换向虽然完成,但不到位,两边燕尾都是脱开的.随着龙筋升到一半位置时,没有受燕尾控制的下摇架提前向另一边摆下,遮挡了接近开关,由于是没有力的摆下,结果两个接近开关都亮,造成两个离合器都断电,纱就在筒管中间打腰箍.那么是什么原因造成成型换向动作不到位呢?一,上摇架上的钩链出现断裂,或即将断裂,链出现扭曲,变形.链上的螺丝松或掉落,提供拉力的弹簧问题等等引起的换向时力不够.二,成型换向动作不顺畅,需要重新调整成型各部位的协调性和间隙..有磨损的更换.纱在筒管两头打腰箍除了上面说的两点外,主要是龙筋不换向,碰到上下限位开关,令电磁离合器断电.小纱时看上去是两头打腰箍,大了看上去就像冒头.有几点可能:一,车门内限位开关松动移位.二,成型里换向已完成,但接近开关完全损坏,或有时灵有时失灵.三,接近开关到电磁离合器的一系列电路故障:接线螺丝松动,中间继电器或离合器损坏,可控制编程器输入输出点损坏,等.(此点也适用于任何位置的腰箍)四,成型里该换向时没有动作,某处卡扭.粗纱传动原理随着纱从小纱纺到大纱,直径在不断增大.这就要求变速部分必须随着纱直径的变大而同步变化,每多绕一层,直径就变大,筒管每圈收进去的纱也比前一层要多.恒速部分:电动机---锭翼---差速箱(主轴速度)---捻度对牙---捻度牙-----一直到罗拉.锭翼和罗拉速度是不变的.也就是罗拉出来的纱的速度不变.但每次换向后,筒管每圈收进去纱的周长却要比前一层要多.这就要求筒管速度要相应减慢,不然纱就拉断了.同时减慢龙筋升降速度以配合纱直径增大后的正常卷绕密度.筒管转得慢了,龙筋升降也要配合减慢,相辅相成的关系.还有就是每次换向后圆齿杆退出一点,使下次换向较前次略微提前,也就是缩短龙筋下次换向的动程,保证纱的角度以便于成形.变速部分:电动机---捻度牙---上铁炮牙(带动上铁炮转动,这里是恒速的)---下铁炮(上下铁炮是相反的锥形,上铁炮大头带动下铁炮小头时,下铁炮速度就快.和齿轮传动一个原理,只不过它是靠每次换向后的皮带移动来改变上下铁炮的传动比.注意:上铁炮速度是不变的,只是靠皮带移动使上下铁炮锥形位置变化来改变下铁炮的速度.变速部分:----下铁炮(分两路输出)----差速箱(合成速度)----万向轴---最后到筒管牙.另一路去换向箱---密度牙---最后到升降轴.握持力与牵伸力之间的关系.隔距大一点的话不会改变皮辊对须条的握持力,但却会改变罗拉之间对条子的牵伸力.对皮辊加大压力就是加大握持力.如果牵伸力大于握持力自然会出硬头,还没完全牵伸就把条子拉过来了.工艺是按纤维长短计算的,有时也不一定完全准确,灵活掌握.你加大皮棍压力后还是有硬头,那就放大隔距试试.当然同时条干要测一下.各位老师:请问有哪位师傅对FA322B型自调匀整高速并条机有过深入研究,请帮助解决几项问题.这些问题已经快头疼死我了!1)自匀整控制面板中波谱图里显示9cm和2m的机械波分别是哪里的问题.2)棉节数过多,每两小时差不多40-50例,我也分析过,主要原因就是下皮圈吸花,那么下皮圈吸花问题怎么解决啊?3)怎样能把死区长度调到最佳状态,可不可以随看波谱图随调呢?4)在纺化纤品种时,做条子条干一般都有牵伸波,请问这怎么办啊?救命啊,感谢多方老师给予帮助.是的,只有关车时才有,再开车就开不起来。

第49卷第6期2021年6月Cotton Textile Technology生物基石墨烯改性莫代尔纤维混纺纱线的开发贺光福(珠海励联纺织染工业有限公司,广东珠海,519050)摘要:探讨生物基石墨烯改性莫代尔纤维混纺纱线的开发技术。

介绍了生物基石墨烯改性莫代尔、棉、羊毛的纤维性能指标,分析了纱线产品混纺比的设计原则,通过纺前纤维养生处理和各工序关键工艺参数的优化,最终成功开发出棉/生物基石墨烯改性莫代尔/羊毛60/30/1027.8tex×2针织纱线,并对混纺纱线及其针织物分别进行了物理性能和抗菌性能测试。

测试结果表明:混纺纱线的强伸性能、条干均匀度、起球等质量指标均达到了优等品要求,其针织面料的抗菌性能优良,为功能性针织面料的开发提供了参考。

关键词:生物基石墨烯改性莫代尔纤维;棉;羊毛;性能分析;抗菌性能;针织纱中图分类号:TS104.5文献标志码:B文章编号:1000-7415(2021)06-0051-03Development ofBiobased Graphene Modified Modal Fiber Blended YarnHE Guangfu(Zhuhai Lilian Textile Dyeing Industry Co.,Ltd.,Zhuhai,519050,China)Abstract Development technology of biobased graphene modified Modal fiber blended yarn was discussed.Property indicators of biobased graphene modified Modal,cotton and wool were introduced,blending ratio design principle of yarn product were analyzed.Through fiber treatment before spinning and optimization of key technology parameters in each process,cotton/biobased graphene modified Modal/wool60/30/1027.8tex×2knitting yarn was successfully developed.Physical property and antibacterial property of the blended yarn and its knitting fabric were tested.The test results showed that quality indicators of the blended yarn,such as strength and elongation,evenness and pilling,all meet the requirements of superior products.The knitting fabric has excellent antibacterial property,which provides a reference for the development of functional knitting fabrics.Key Words biobased graphene modified Modal fiber,cotton,wool,property analysis,antibacterial property,knitting yarn目前纺织行业融合新纤维、功能化、绿色健康的产品,更能赢得用户的关注和市场消费者的青睐。