SMT物料管理流程Excel表

- 格式:xls

- 大小:51.50 KB

- 文档页数:2

SMT散料管理流程SMT(Surface Mount Technology)是表面贴装技术的缩写,是一种常用于电子元件的封装和组装的技术。

在SMT生产过程中,散料管理是非常重要的一环。

下面是一种1200字以上的SMT散料管理流程。

一、收货环节1.1接收物料收货部门接收到物料后,首先核对采购订单和交货单,确保物料的品名、型号、数量等信息与订单一致。

同时,对物料进行外观检查,确保无明显的外包装破损或变形。

1.2样品检测对于新供应商、新物料或重要物料,收货部门在收货后进行样品检测。

检测内容包括外观、规格、性能等。

1.3制作样品库对样品检测合格的物料,收货部门将其制作并归档于样品库,并将样品库存档的信息录入电子系统,便于后续跟踪和查找。

二、入库环节2.1库位分配2.2记录信息仓库管理员录入物料的相关信息,包括品名、型号、数量、批次、供应商等。

同时,将这些信息与样品库存档的信息进行对比,确保准确无误。

2.3入库检验在物料入库时,仓库管理员对每个批次的物料进行外观检查和数量核对,确保与相关记录一致。

如发现问题,及时与采购部门沟通,决定是否接收或退货。

2.4货位封存检验合格的物料,仓库管理员将其存放在指定库位,并封存货位。

封存包括用封条或标识封住物料存放区域,以防存取混乱或错误。

三、领料环节3.1申领流程生产部门根据生产计划,向物料管理部门发起领料申请。

申请内容包括物料名称、规格、数量、用途等信息。

3.2验证申领物料管理部门根据生产部门的领料申请,验证物料是否符合需求,包括规格、性能等。

如果不符合,及时与生产部门沟通并提出替代方案。

3.3发放物料物料管理部门按照申领单上的需求,从库存中发放对应物料给生产部门。

发放时需核对物料的编号、数量和批次等信息。

四、使用环节4.1临时库位生产部门收到物料后,如不能立即使用,需暂存于临时库位,且要与领料单上的信息一致。

4.2使用控制生产部门在使用物料时需按需取用,并及时填写相关使用记录,包括物料名称、规格、使用数量等。

SMT手摆料管理规范(ISO9001:2015)1目的确保SMT制程作业的顺利完成,对SMT贴片:缺料、少料、损耗引起PCBA空贴造成品质异常进行管控规范手摆料的流程,保证产品质量。

2 适用范围适用于SMT手摆空贴物料的管理。

3 职责生产部:确认空贴信息;空贴位号标注;条码记录,负责对手摆物料的确认及完成手摆料。

工艺部:复核空贴站位、位号;SKIP 贴片机站位。

品管部:确认空贴位号;监督生产、工艺空贴操作,负责监督员工手摆料,并检查物料的正确性。

4.定义空贴及手摆物料数量:批量允许空贴数量为:6片板(总点位数不能超过40颗);QFN 、BGA类器件严禁手摆及空贴5.工作程序4.1抛料的处理:4.1.1操作员对每台贴片机抛料的物料进行区分可回收使用和不可回收使用,无法确认物料丝印或丝印辨识不清需做报废处理。

4.1.2 操作员确认可回收散料是否氧化、引脚是否变形(当引脚出现形变需要在大理石平台上对引脚进行整形)、本体是否破损(破损不可再次使用)。

4.1.3 操作员对可回收物料按丝印、型号进行分类,经 IPQC确认后,交由炉前手摆料员工进行手摆。

测试工作,验证完成后由分项设计负责人对验证结果进行分析。

4.2散料手摆操作:4.2.1 当天当班当线的抛料或散料下班前要提前1小时清理好进行手摆料,如果未摆完需交接到下一班继续完成。

4.2.2 手摆料员工收到散料后按照元件装配图或BOM表确认PCB板上的位置;并需要对放置物料有轻压动作使锡膏与引脚充分接触。

4.2.3 手摆料完成后自检是否有错件级反等现象,检查OK后交IPQC全检,填写《手摆料记录表》,IPQC稽核签字。

4.2.4当采取手工贴装时,作业员在贴片产品上做好标识,炉后工位重点检验。

4.3 注意事项4.3.1 散料必须按照型号、编码分开放置,不可混在一起。

4.3.2 操作时必须佩戴防静电手套、手指套、防静电手环对产品进行静电保护。

4.3.3 丝印模糊确认不了的物料不能使用。

SMT物料仓库操作指导书1.0目的规范SMT物料操作流程中的退料、发料、急料的作业标准,保证仓库SMT物料工作正确有效地进行。

2.0适用范围本流程适用于××联技范安思安防电子有限公司仓库内所有涉及SMT物料操作的人员。

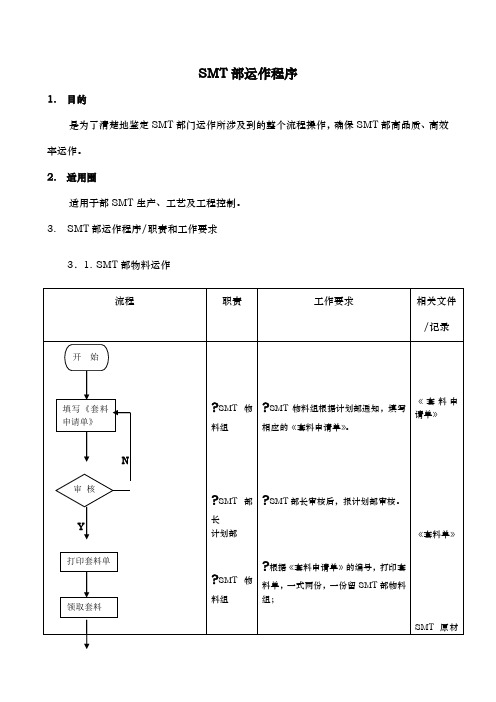

3.0定义物料:指生产物料清单(BOM)中的材料吊卡:仓库里用来记录收发料作业操作的一种工具湿敏物料:仓库内非凡控制的一些特性参数随环境湿度变化而明显变化的敏感元件D/C:供给商生产日期MPQ:最小的独立包装单位数量4.0 人员Data keyin:仓库内负责物料的库存正确性及Oracle系统仓库模块操作的人员物料员:仓库内负责物料发放、退料、盘点等操作的人员仓库组长:仓库内处理本小组内、外部事务,下级员工进行合理工作安排,协助上级制定和完善仓库治理制度的小组负责人产线组长:生产线各模块的当班小组负责人5.0 SMT操作流程图6.0 SMT退料操作步骤6.1 SMT物料员上班的头一个小时先把退料区的物料退完,然后发料。

如需有急料,需要先发急料。

6.2 所有退的物料必须放在库位的最右边,退料时先查看每一颗物料上的料号、库位号信息与其对应的库位上的料号、库位号是否一致,如正确无误将物料放到库位的最右边,A类物料需登记吊卡。

7.0 SMT发料操作步骤7.1 产线组长根据SMT计划打印出“SMT需求单”交给仓库物料员,物料员接到“SMT需求单”后交Data keyin进行登记到《签收单》,然后进行配料。

7.2 “SMT需求单”上标有生产型号、程序名、数量、单号、计划到线时间、仓库发出时间、发料人签名、料号、用量、计划需求数量、仓库发出数量、库位、On hand、是否是A类料等栏目。

7.3 拿到“SMT需求单”后先看表上A类物料On hand栏里的数量是否能够满足它的计划需求数量,如不能满足需查询系统处确认有无库存,如经确认库存可以满足生产需求则开始配料。

7.4 所有的SMT盘料发料时只能从右边取料。

SMT生产过程控制程序(IATF16949-2016/ISO9001-2015)1.0目的:全面规范SMT工段生产制程中关于物料管理、生产计划、排线生产流程、品质管理等内容,促进标准化管理水平的提升。

2.0适用范围:适用于SMT工段生产制程的管控。

3.0名词定义:3.1 物料管理“十一防”:即“防火、防水、防锈、防腐、防磨、防爆、防盗、防电、防晒、防倒塌、防变形”。

3.2 炉后DPM:指产品在过回流炉后,抽取一定数量的样品,统计缺陷点数与总点数之间的比值。

计算公式:不良的锡点数(空焊、吃锡不良、短路、锡尖等)/总锡点数 * 1000000 。

3.3 PQC:指Process Quality Control.是制程为了控制品质而设置的专职检查工位。

3.4 MSD:指对环境温湿度比较敏感的物质,如真空包装的PCB、IC、晶体管等物料。

4.0职责:4.1 作业员:按照标准作业规范站完成当班工序作业,保证产品的品质和数据,服从管理人员安排。

4.2 目视检查员:服从PQC班/组长分配,作好产品的产品外观检查,保证产品品质。

4.3 维修员:负责不良产品之维修,统计和分析不良,及时通报不良状况加以控制。

4.4 SMT工程课:4.4.1 工程技术员或工程师,负责生产治工具的架设、机器设备的保养与维护及测试人员的培训。

4.4.2 负责生产流程、作业指导等资料的整理发行,分析制程异常并设法解决,监督工艺执行。

4.5 品保课:按照《制程品质管理程序》,监督生产制程,作好品质控制工作。

4.6 生产物料员:4.6.1 保管产线因工单欠料、待申补料等管理工作,并做好物料和产品的“十一防”工作。

4.6.2 产线生产完工单盘点退料工作。

4.6.3 SMT小物料房所有呆滞料管理,散料区分管理、车间申补料确认工作等。

4.6.4 负责跟催各客户机种出货数量入库,保证在指定时间内完成入库数量。

4.6.5 对每日生产线完成品入库,下班前填写《SMT 当班入库统计表》4.7 生产班长:4.7.1 依照生产计划确认工单齐料状况,并提前4小时到PMC物料房领取工单物料。

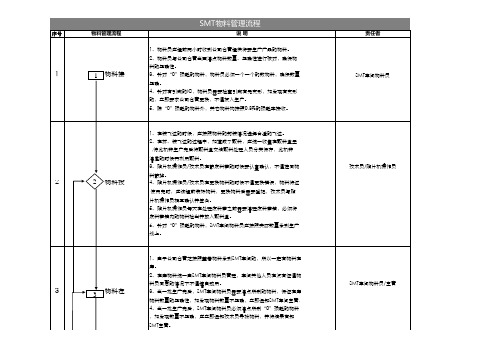

SMT物料管理流程1.采购物料SMT生产过程中需要采购各种物料,包括元器件、底板、焊接材料等。

物料管理团队需要收集生产部门的需求,与供应商进行沟通和谈判,确保采购到质量好、价格合理的物料。

在选择供应商时,应充分考虑其综合实力和信誉度。

2.物料接收物料接收是指将采购的物料运进仓库,并进行验收和登记的过程。

验收包括对物料进行数量、质量、规格的检查,以确保符合标准和要求。

登记物料时,需要记录物料的基本信息,如名称、型号、批次号、生产日期等。

3.仓储管理仓储管理是指对接收的物料进行分类、存放和管理的过程。

物料应按照一定的规则进行分类和标识,以便于查找和取用。

此外,物料应存放在干燥、防尘、防潮、防静电等合适的环境中,以避免受损和污染。

4.物料调拨物料调拨是指根据生产部门的需求,将仓库中的物料调拨给相应的生产线进行使用的过程。

在调拨物料时,需要根据生产计划和物料存量进行合理的安排和组织。

调拨时应注意物料的准确性和时效性,以避免生产线受阻。

5.物料追踪物料追踪是指对物料在生产过程中的使用和消耗进行跟踪和记录的过程。

通过物料追踪,可以及时了解物料的使用情况,分析消耗趋势和需求变化,以便进行及时的补充和调整。

物料追踪还可以帮助识别潜在的问题和风险,并采取相应措施进行预防和解决。

6.库存管理库存管理是指对仓库中的物料进行盘点、记录和管理的过程。

定期进行库存盘点,可以及时发现和纠正物料数量和质量方面的问题,确保库存数据的准确性和可靠性。

库存记录应包括物料的基本信息、入库出库情况和存量变动等,以便进行库存分析和优化。

7.废品管理在SMT生产过程中,可能会产生一些废品,如焊接不良的元器件、底板,以及废弃的焊接材料等。

废品管理是指对这些废品进行分类、处理和利用的过程。

废品应按照环保要求进行处理,将可回收的物料进行回收利用,将不可回收的物料进行正确处置。

同时,应通过分析废品情况,找出产生废品的原因,并采取措施进行改进和预防。

SMT生产过程控制程序(IATF16949-2016/ISO9001-2015)1.0目的:全面规范SMT工段生产制程中关于物料管理、生产计划、排线生产流程、品质管理等内容,促进标准化管理水平的提升。

2.0适用范围:适用于SMT工段生产制程的管控。

3.0名词定义:3.1 物料管理“十一防”:即“防火、防水、防锈、防腐、防磨、防爆、防盗、防电、防晒、防倒塌、防变形”。

3.2 炉后DPM:指产品在过回流炉后,抽取一定数量的样品,统计缺陷点数与总点数之间的比值。

计算公式:不良的锡点数(空焊、吃锡不良、短路、锡尖等)/总锡点数 * 1000000 。

3.3 PQC:指Process Quality Control.是制程为了控制品质而设置的专职检查工位。

3.4 MSD:指对环境温湿度比较敏感的物质,如真空包装的PCB、IC、晶体管等物料。

4.0职责:4.1 作业员:按照标准作业规范站完成当班工序作业,保证产品的品质和数据,服从管理人员安排。

4.2 目视检查员:服从PQC班/组长分配,作好产品的产品外观检查,保证产品品质。

4.3 维修员:负责不良产品之维修,统计和分析不良,及时通报不良状况加以控制。

4.4 SMT工程课:4.4.1 工程技术员或工程师,负责生产治工具的架设、机器设备的保养与维护及测试人员的培训。

4.4.2 负责生产流程、作业指导等资料的整理发行,分析制程异常并设法解决,监督工艺执行。

4.5 品保课:按照《制程品质管理程序》,监督生产制程,作好品质控制工作。

4.6 生产物料员:4.6.1 保管产线因工单欠料、待申补料等管理工作,并做好物料和产品的“十一防”工作。

4.6.2 产线生产完工单盘点退料工作。

4.6.3 SMT小物料房所有呆滞料管理,散料区分管理、车间申补料确认工作等。

4.6.4 负责跟催各客户机种出货数量入库,保证在指定时间内完成入库数量。

4.6.5 对每日生产线完成品入库,下班前填写《SMT 当班入库统计表》4.7 生产班长:4.7.1 依照生产计划确认工单齐料状况,并提前4小时到PMC物料房领取工单物料。