织物撕破强力机的撕破机理

- 格式:docx

- 大小:22.12 KB

- 文档页数:3

摆锤式织物撕破强力测试的操作要点

ASTM D 1424

1、试样应在标准环境温度20±2℃、相对湿度65±2%下放置4小时。

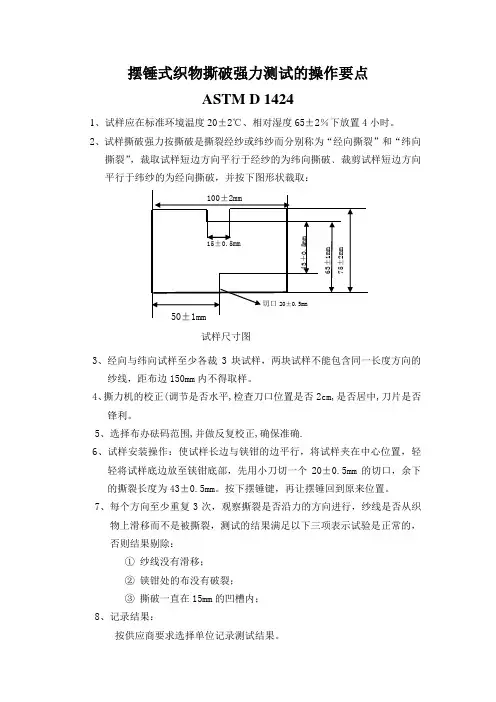

2、试样撕破强力按撕破是撕裂经纱或纬纱而分别称为“经向撕裂”和“纬向

撕裂”,裁取试样短边方向平行于经纱的为纬向撕破﹑裁剪试样短边方向平行于纬纱的为经向撕破,并按下图形状裁取:

试样尺寸图

3、经向与纬向试样至少各裁3块试样,两块试样不能包含同一长度方向的

纱线,距布边150mm内不得取样。

4、撕力机的校正(调节是否水平,检查刀口位置是否2cm,是否居中,刀片是否

锋利。

5、选择布办砝码范围,并做反复校正,确保准确.

6、试样安装操作:使试样长边与铗钳的边平行,将试样夹在中心位置,轻

轻将试样底边放至铗钳底部,先用小刀切一个20±0.5mm的切口,余下的撕裂长度为43±0.5mm。

按下摆锤键,再让摆锤回到原来位置。

7、每个方向至少重复3次,观察撕裂是否沿力的方向进行,纱线是否从织

物上滑移而不是被撕裂,测试的结果满足以下三项表示试验是正常的,否则结果剔除:

①纱线没有滑移;

②铗钳处的布没有破裂;

③撕破一直在15mm的凹槽内;

8、记录结果:

按供应商要求选择单位记录测试结果。

标准集团(香港)有限公司

织物胀破机理

对于机织物来说,织物胀破时,非经纬纱方向的织物变形,这是由经纬两组纱线相互剪切产生,其伸长变形较经纬方向要大,在压力作用下,首先在变形能力较小的方向和强度最薄弱处的纱线断裂,接着沿着经向或纬向相对撕裂,因而裂口一般成直线形。

如果织物的经纬向变形能力相近,胀破时经纬纱接近同时断裂,裂口常为L或T字形,说明经纬纱同时发挥最大作用,胀破强力较直线形的裂口情况要高。

对于针织物来说,织物胀破时,各线圈勾结连成一片,共同承受伸长变形,直至织物撕裂。

对于非织造布来说,主要是纤维的断裂和纤维网的松散化,顶破口是一个隆起的松散纤维包,胀破是纤维网扯松开裂状。

采用气动式织物胀破仪时测试时,是将试样夹持在可延伸的膜片上,以气体加压的方式在膜片下面施加压力,使膜片和试样膨胀,以恒定的速度增加压力,直到试样破裂,测得胀破强力或胀破扩张度。

StandardInternationalGroup(HK)Limited

标准集团(香港)有限公司。

标准集团(香港)有限公司

Standard International Group(HK) Limited

标准集团(香港)有限公司

织物撕裂仪_织物单缝法撕裂机理的探讨

落锤式织物撕裂仪,或称织物撕裂强度测试仪,是采用单缝撕裂的方法测试织物撕破强力或强度的方法。

那么,就落锤式织物撕裂仪来说,织物的撕破机理是怎样的呢?

织物撕裂仪对织物进行撕裂时(单缝撕裂),裂口处形成一个受力三角区:即当织物受力的纱线上下分开时,不直接受力的纱线开始与之相对滑动,并逐渐靠拢形成三角区,如图所示。

由于纱线具有一定的断裂强力以及纱线间存在摩擦阻力,其相对滑动被限制。

在滑动时,纱线的张力迅速增大,相应的变形伸长也急剧增加。

当构成受力三角区的底边的第一根纱线变形至断裂伸长时,这根纱线即告断裂,从而获得了某一断裂负荷的极大值。

这时除第一根纱线外,其临近的其他横向纱线也担负着部分外力,但外力随第一根纱线的远离而逐渐减小,所以撕裂强力的某一个极大值远比单纱强力大。

之后,下一根纱线开始成受力三角区的底边,这样横向纱线依次陆续断裂直至织物被撕破。

书山有路勤为径;学海无涯苦作舟

织物的撕破性能测定

织物的力学性能是指织物在各种机械外力作用下所呈现的性能。

它是

织物的基本性能。

织物抵抗因外力引起损坏的性质称为织物的耐久性或坚牢度,大多是通

过测试织物的拉伸断裂、顶裂、撕裂以及耐磨性等来反映这一性能的。

织

物在小负荷作用下呈现的性质近年来备受人们的关注,如织物手感、视觉

风格、起毛起球、勾丝等。

这里主要介绍织物的撕破性能试验。

撕破是指织物受到集中负荷的作用而撕开的现象。

撕破试验常用于军服、

篷帆、帐篷、雨伞、吊床等机织物,还可用于评定织物经树脂整理、助剂

或涂层整理后的耐用性(或脆性)。

撕破试验不适用机织弹性织物、针织物

及可能产生撕裂转移的经纬向差异大的织物和稀疏织物。

GB/T 39171997 规定了织物撕破性能的3 种测试方法,即舌形试样法、梯形试样法和冲击摆锤法。

这里介绍冲击摆锤法。

冲击摆锤法

1、冲击摆锤法撕裂机理

冲击摆锤法与单舌试样法的撕裂机理相似,但受力速度快,属冲击型撕

裂。

试样固定在夹钳上,将试样切开一个切口,然后释放处于最大势能位

置的摆锤,当动夹钳离开定夹钳时,试样沿切口方向被撕裂。

2、试样

每个实验室样品裁剪经向和纬向两组各为5 块的试样,试样的短边与经

向平行的称为“纬向撕裂试样”,试样短边与纬向平行的称为“经向撕裂

试样”。

试样尺寸如图所示。

专注下一代成长,为了孩子。

织物撕破强力的测试方法织物在使用过程中经常会受到集中负荷的作用。

衣物被锐物钩住或切割,使纱线受力断裂而形成裂缝,或织物局部被拉伸,致使织物被撕开等,这种现象称之为撕裂。

抵抗这种撕裂破坏的能力为织物的撕破性能。

生产上广泛采用撕破性能来评定后整理产品的耐用性,如经过树脂、助剂或涂料整理的织物,采用撕破强力比拉伸断裂强力更能反映织物整理后的坚牢度变化。

1.织物撕破强力测试方法关于织物撕破强力测试的方法众多,国标中叙述相关的五种测试方法。

根据撕破过程,及撕破机理的不同,有以下几种测试方法,对比表如下:对比项测试方法试样尺寸(国标)撕裂过程测试仪器舌形试样(双缝)法长220±2mm,宽150±2mm 竖直方向被撕裂,横向纱线撕裂等速伸长(CRE)试验仪裤型试样(单缝)法长220±2mm,宽50±1mm 竖直方向被撕裂,横向纱线撕裂等速伸长(CRE)试验仪梯形试样法长150±2mm,宽75±1mm 竖直方向被撕裂,竖直方向纱线撕裂等速伸长(CRE)试验仪等速牵引(CRT)试验仪翼形试样(单缝)法长200±2mm,宽100±1mm 竖直方向织物呈一定角度被撕裂等速伸长(CRE)试验仪落锤法长100±2mm,宽75±2mm 冲击撕扯数字式Elmendorf撕破强度测试仪、电子式撕破强度测试仪(扇形)相关术语有:(1)等速伸长试验仪:在整个试验过程中,一只夹钳是固定不动的,另一只夹钳作等速运动的一种拉伸试验仪。

(2)隔距长度:试验装置上两个有效夹持线之间的距离。

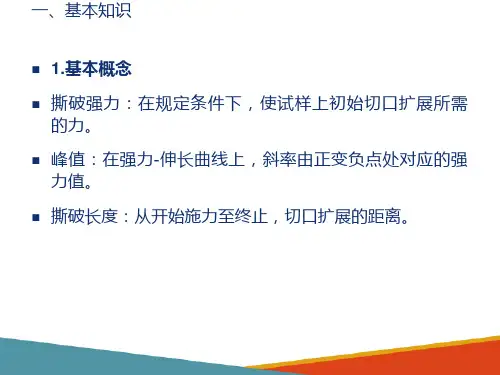

(3)撕破强力:在规定条件下,使试样上从初始切口扩展所需的力。

经纱被撕断的称为经向撕破强力,纬纱被撕断的称为纬向撕破强力。

(4)峰值:在强力—伸长曲线上,斜率由正变负点处对应的强力值。

(5)撕破长度:从开始施力至终止、切口扩展的距离。

1.1 GB/T 3917.4——舌形试样(双缝)法测试原理:在矩形试样中,切开两条平行切口,形成舌形试样。

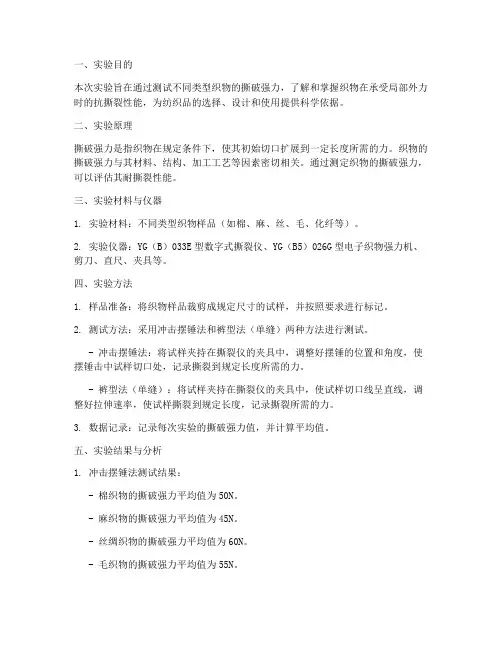

一、实验目的本次实验旨在通过测试不同类型织物的撕破强力,了解和掌握织物在承受局部外力时的抗撕裂性能,为纺织品的选择、设计和使用提供科学依据。

二、实验原理撕破强力是指织物在规定条件下,使其初始切口扩展到一定长度所需的力。

织物的撕破强力与其材料、结构、加工工艺等因素密切相关。

通过测定织物的撕破强力,可以评估其耐撕裂性能。

三、实验材料与仪器1. 实验材料:不同类型织物样品(如棉、麻、丝、毛、化纤等)。

2. 实验仪器:YG(B)033E型数字式撕裂仪、YG(B5)026G型电子织物强力机、剪刀、直尺、夹具等。

四、实验方法1. 样品准备:将织物样品裁剪成规定尺寸的试样,并按照要求进行标记。

2. 测试方法:采用冲击摆锤法和裤型法(单缝)两种方法进行测试。

- 冲击摆锤法:将试样夹持在撕裂仪的夹具中,调整好摆锤的位置和角度,使摆锤击中试样切口处,记录撕裂到规定长度所需的力。

- 裤型法(单缝):将试样夹持在撕裂仪的夹具中,使试样切口线呈直线,调整好拉伸速率,使试样撕裂到规定长度,记录撕裂所需的力。

3. 数据记录:记录每次实验的撕破强力值,并计算平均值。

五、实验结果与分析1. 冲击摆锤法测试结果:- 棉织物的撕破强力平均值为50N。

- 麻织物的撕破强力平均值为45N。

- 丝绸织物的撕破强力平均值为60N。

- 毛织物的撕破强力平均值为55N。

- 化纤织物的撕破强力平均值为70N。

2. 裤型法(单缝)测试结果:- 棉织物的撕破强力平均值为55N。

- 麻织物的撕破强力平均值为50N。

- 丝绸织物的撕破强力平均值为65N。

- 毛织物的撕破强力平均值为60N。

- 化纤织物的撕破强力平均值为75N。

通过对比分析两种测试方法的结果,可以看出,冲击摆锤法测得的撕破强力普遍高于裤型法(单缝)测得的结果。

这可能是由于冲击摆锤法更能模拟实际撕裂过程,而裤型法(单缝)则更注重试样的撕裂强度。

六、结论1. 织物的撕破强力与其材料、结构、加工工艺等因素密切相关。

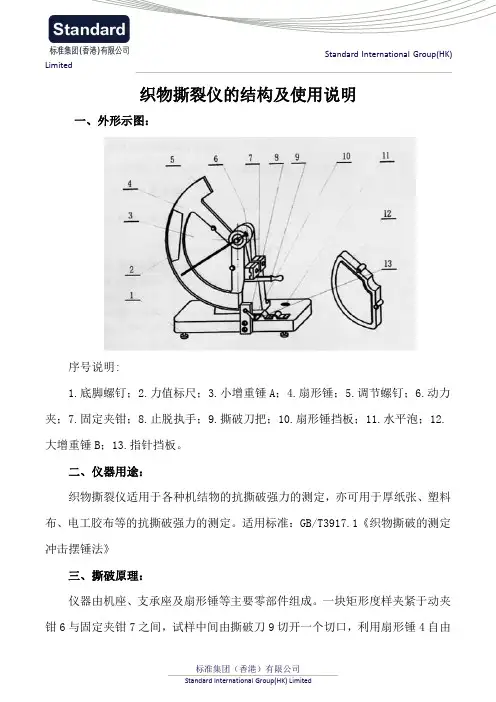

织物撕裂仪的结构及使用说明一、外形示图:序号说明:1.底脚螺钉;2.力值标尺;3.小增重锤A;4.扇形锤;5.调节螺钉;6.动力夹;7.固定夹钳;8.止脱执手;9.撕破刀把;10.扇形锤挡板;11.水平泡;12.大增重锤B;13.指针挡板。

二、仪器用途:织物撕裂仪适用于各种机结物的抗撕破强力的测定,亦可用于厚纸张、塑料布、电工胶布等的抗撕破强力的测定。

适用标准:GB/T3917.1《织物撕破的测定冲击摆锤法》三、撕破原理:仪器由机座、支承座及扇形锤等主要零部件组成。

一块矩形度样夹紧于动夹钳6与固定夹钳7之间,试样中间由撕破刀9切开一个切口,利用扇形锤4自由下落,动夹钳7迅速分离,使试样受力撕破。

四、仪器调整:1.调整底脚螺钉1,使水平泡11的水泡处在水平泡的中心。

2.夹上试样,掀动撕裂刀把9,试样切口长度应为20mm±0.2mm。

如果切口长度达不到要求,应调整刀片位置,使之符合要求为止。

3.竖起扇形锤4,在制动点的右边25mm处,临时设一指针(可用细钢丝弯曲成形替代),切勿同扇形锤4擦靠)再将仪器指针拨出“0”位之外,掀动止脱执手8,扇形锤挡板10受压,使扇形锤4自由摆动。

在二十个周期内观察其衰减,量应不大于25mm,否则在轴承里加机油,使其灵活。

4.扇形锤4在竖位时,将指针拨到指针挡板13的左测,掀动止脱执手8使扇形锤4自由摆动,在扇形锤4回摆时用手轻轻抓住,勿使指针受到干扰,指针应停在零位上。

5.如有偏差应调整指针调节螺钉5,然后再重复上述方法,使指针能在正确对准“0”位为止。

6.仪器移动位置和调换增重锤时,应重新校正零位。

五、仪器操作:1.抬起扇形锤4使扇形锤挡板10将其定住,再把指针拨带指针挡板13左侧。

把试样两端各放于动、固夹钳6、7之间,拧紧两夹钳螺母,试样的上部保持自由,并朝向扇形锤4,拉动撕破刀把9剪开20mm长度切口。

2.掀动制动止脱执手8,扇形锤4自由运动,使试样全部撕破,并在回摆时抓住扇形锤2,目测指针读数,并记录数据。

纺织品耐撕破强力测试常用标准的实验方法纺织品耐撕破强力测试是将矩形测试布样沿短的一边的中央切一切口成裤子形状,两条腿分别夹到拉力机上下夹口中成一直线,并沿切口方向撕裂,记录指定撕裂距离的连续撕力。

通过峰值自动计算撕力。

纺织品耐撕破强力测试的主要目的是检测织物的抗撕扯性能,简答的来讲就是织物的强度测试实验,由于织物的强度关乎着消费者的日常使用效果,纺织企业必须对该类实验严格测试,给出规范的实验检测结果。

一、实验测试仪器1、落锤式织物撕裂强力测试仪,包含以下性能①、夹口距离设置为100 ±1 mm②、在测试时能记录布样撕裂时的力,并提供平均值③、100 ±10 mm/min恒定速率的拉伸2、夹具,包含两对夹口,夹口的中心点与拉伸方向在一条直线上,前面夹口的边缘与拉伸方向成直角,夹面在同一平面上,夹口应能支撑住布样而不使布样滑移,夹口宽度以75mm为宜,但不能低于布样的宽度。

3、切取布样的设备,按如图A尺寸切取布样的适宜的模板二、平衡和测试条件预处理、平衡和测试条件按ISO 139所指定的气候条件三、测试布样的准备1、常规每块布样应剪取两组测试布样,一组经向和一组纬向,也可用方向的相应名称,如长和横向;每组应包含至少5块测试布样,或更多,按条款5或附录B,每两块测试布样应不含有相同的经向或纬向纱支,也不能在距布边150 mm内取样2、布样的剪取对于机织物,每块布样的长的边应平行于织物的经向或纬向。

对于长边平行于经向的测试布样,其撕裂的方向为“穿过纬向”,对于长边平行于纬向的测试布样,其撕裂的方向为“穿过经向”3、尺寸测试布样(如图A)为长200 ±2 mm及宽50 ±1 mm的矩形条,在宽度的中央切一长度为100 ±1 mm 的切口,在未端离未切口边25 ±1 mm处作一标记,为完成测试的标记位置四、实验测试程序1、设定拉力机夹距为100 mm2、设定拉力机拉伸速率为100 mm / min3、测试布样的固定,将布样放入夹口中,每个夹口夹一裤腿条,并使切口位于夹口的中央,未有切口的测试布样保持松弛状,如图B,小心以确保布样的每一裤腿条在夹口中,并使撕力的方向平行于切口,当开始测试时,应避免有预张力存在4、操作,起动设备,使移动夹口以100 mm/min的速度运动,直至撕裂点到布样的完成测试标记位置,用牛顿(N)记录撕力的大小5、观察撕裂过程中是否是沿力的方向撕裂,以及是否有纱线从布样中滑出甚至被撕裂。

第1部分:撕破强力的测定冲击摆锤法前 言本标准是参考了国际标准草案ISO/DIS 13937.1-1995 《纺织品 织物撕破性能 第1部分:撕破力的测定 冲击摆锤法(埃尔门道夫)》对国家标准GB3919-83进行修订,编制时增加了前言部分。

修订后的标准与原GB3919-83相比,进行了如下修改:1、适用范围除了机织物外,增加了“适用于其他技术生产的织物”,不适用于范围增加了“机织弹性织物、针织物以及有可能产生撕裂转移的经纬向差异大的织物和稀疏织物”。

2、具体规定了仪器的要求。

3、增加了仪器的调节与检验(附录A)、建议取样方法(附录B)和实验样品中裁剪试样图(附录C)。

本标准自实施之日起,同时代替GB 3919-83。

《纺织品织物撕破性能》包括三个部分:第1部分:撕破强力的测定 冲击摆锤法;第2部分:舌形试样撕破强力的测定;第3部分:梯形试样撕破强力的测定。

本标准由中国纺织总会科技发展部提出。

本标准由中国纺织总会标准化研究所归口。

本标准起草单位:上海市纺织科学研究院。

本标准主要起草人:麦家咯 吴岚。

中华人民共和国国家标准纺织品 织物撕破性能第1部分:撕破强力的测定 冲击摆锤法Textiles-Tear properties of fabrics- Part1:Determination of tear force- Ballistic pendulum method(Elmendorf)1、范围本标准规定了织物撕破强力的测定方法。

本标准适用于机织物,也适用于其他技术生产的织物。

本标准不适用于机织弹性织物、针织物以及有可能产生撕裂转移的经纬向差异大的织物和稀疏织物。

2、引用标准下列标准所包含的条文,通过在本标准引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 6529-86 纺织品的调湿和试验用标准大气GB 8170-87 数值修约规则 3、定义本标准采用下列定义。

国标撕破强力要求范围(最新版)目录1.概述:国家标准撕破强力的要求范围2.撕破强力的定义和意义3.撕破强力的测试方法和设备4.撕破强力的要求范围及其应用5.结论:撕破强力在保障产品质量中的重要性正文一、概述:国家标准撕破强力的要求范围在纺织行业中,产品的质量检测是至关重要的。

其中,撕破强力作为衡量纺织品耐用性的重要指标之一,一直受到广泛关注。

本文将围绕国家标准中撕破强力的要求范围展开讨论,以期为相关从业者提供参考。

二、撕破强力的定义和意义撕破强力,顾名思义,是指纺织品在受到撕裂力作用下,能够抵抗撕裂的能力。

它通常用来衡量纺织品的耐磨性、耐撕裂性以及抗拉伸性能等。

在实际应用中,撕破强力是评估纺织品质量的重要依据,对于保证产品在使用过程中的稳定性和耐用性具有重要意义。

三、撕破强力的测试方法和设备撕破强力的测试通常采用专门的试验设备进行。

其中,常用的设备有电子拉力机、万能试验机等。

测试过程中,需要将纺织品固定在试验设备上,然后施加撕裂力,观察纺织品在承受一定撕裂力下的破损情况。

通过对比不同撕裂力下纺织品的破损程度,可以得出撕破强力的数值。

四、撕破强力的要求范围及其应用在我国,纺织品的撕破强力要求范围有严格的国家标准。

不同类型的纺织品,其撕破强力的要求也不尽相同。

例如,棉织物的撕破强力要求一般在 10-20N 之间,麻织物的撕破强力要求则在 20-30N 之间。

这些要求范围是为了确保纺织品在实际使用过程中,能够满足消费者的需求,具有良好的耐用性和舒适性。

五、结论:撕破强力在保障产品质量中的重要性综上所述,撕破强力作为衡量纺织品质量的重要指标,对于保障产品质量具有重要意义。

在生产过程中,相关企业应严格按照国家标准,对产品进行撕破强力测试,确保产品具有优良的耐用性和耐撕裂性。

Standard International Group(HK) Limited 标准集团(香港)有限公司

Standard International Group(HK) Limited

纺织品撕破的测试方法及机理

各种纺织品在不同场合的使用过程中,存在着多种撕裂破坏方式,从上世纪初陆续设计出了多种测试方法来模拟织物在使用过程中的实际破坏现象,如单缝撕裂、双缝(或舌形)撕裂、梯形撕裂、损伤拉伸法、损伤冲击法、损伤气压顶破法等,以后又发展了落锤撕裂法和翼形法。

除损伤拉伸、损伤冲击、损伤气压三种损伤法外,其余五种均被不同国家采纳为标准测试方法。

不同撕裂测试方法标准中,所用的撕裂指标是各不相同的,根据实测的织物撕裂曲线可得到最大峰值、最高峰值平均值、中间峰值或撕裂能等。

在五种标准撕破强力试验方法中,基本的破坏机理有两类:梯形法和舌形法(包括单缝双缝和落锤法)。

翼形法是为了克服由于单缝和双缝法对某些织物在撕裂过程中因经、纬向强力差异较大,在尾部产生拉伸断裂而不是撕断这一缺点的一种改进方法,其机理与单缝法想接近。

在梯形法撕裂中,断裂的纱线系统是直接受拉伸的,而在舌形法撕裂中,断裂的纱线系统与受力方向是垂直的。

织物撕破强力机的撕破机理

A : 摆锤法撕破强力

夹所夹持部位;当重锤瞬间下落时,样品会从撕破三角区域第一根纱线

开始断裂;直到整个样品被撕破;那么从第一根断裂的纵向纱和被剪刀的

二组横向纱线之间,就形成了一个三角形的区域,这个区域叫做撕破三角区域。

B:裤型法撕破强力

裤型法撕破强力原理同摆锤法撕破强力,二者差异在于撕破的速度不一样;摆锤是一种快速撕破,而单舌是一种较慢匀速的撕破。

C:梯形法撕破

梯形法与摆锤、单舌完全不同;如果说摆锤法是撕破中一根单纱在战斗,那单舌法就是至少二根或者几根纱在战斗,而梯形法就是一组纱线在战斗,前扑后续,直到样品完全断裂。

从撕破机理图片我们可以看出,梯形法撕破从第一根标红线的纱线开始直到第n根未伸直的止,这一组纱线都在抵抗来自于垂直方向的拉力;所以梯形法撕破与其说是撕破,还不是说是部份纱线的拉伸强力更为贴切。

D:翼形法撕破

翼形法撕破强力基本和梯形法撕破的原理一样,只是角度不同而已;角度不同代表参与抵抗拉力的纱线根数不同,所以不能梯形法和翼形法只是同种类型的测试,而测试结果不能相互比较。

各种类型撕破结果比较(仅以平纹棉布为例,因为其他组织结构的面料受组织结构特殊性的影响,撕破的情况比较复杂,这里以平纹为例旨在让大家对撕破各种类型的数据有个大概的了解)

总结:摆锤法 < ≈单舌法 < 双舌法 < 翼形法 < 梯形法

影响织物撕破强力的主要因素

影响织物撕破强力的主要因素首先是原材料,这个大家应该都知道,不同的原材料所表现出来对外界撕破力和拉伸力的抵抗程度有明显的差异。

第二是纱线的性质:①纱线的线密度:这个很好理解,粗一点的自然抗撕破力和抗拉力就好一点。

②纱线是长丝还是短纤维,短纤维如棉,长丝如涤纶长丝,短纤维需要通过加捻的方法使短纤维集合成纱。

长丝可直接成纱用于纺织。

很明显短纤维的强力要低于长丝的强力。

③纱线的捻度,捻度可以使短纤维纱线或者长丝更好的抱合在一起,形成凝聚力,提高强度和弹性,从而可以提高织物的撕破力。

但捻度有他的极限值,过高的捻度不但提高不了强度和弹性,反而纱线发脆,会使强力和弹性下降。

④纱线的断裂伸长率或者说弹性,纱线的断裂伸长率越高说明线断裂时的弹性就越大,就足以影响到织物撕破时,撕破三角区的大小而影响织物的撕破强力。

第三是织物的组织结构:①平纹组织:该组织纱线浮点长度仅一根纱线,所以受力撕破三角区最小;表现出的撕破力也是最小的。

②斜纹组织:该组纱线浮点长度根据设计最小为2根纱线,即1/2斜纹,所以这类组织结构的面料的,浮点越长,撕破三角区域就越大,撕破强力就越好!③缎纹组织:该组纱线浮点长度比斜纹组织的长度更好,撕破三角区域就更大,撕破强力就更好,大家可以参看上面的缎纹组织图。

比较一下。

④变化组织:这类组织就是三原组织(也就是上面所说有平纹、斜纹、缎纹)任意组合变化而来。

所以这类组织撕破力的大小基本上没办法进行比较,但肯定大于平纹组织。

第四是织物的密度和织缩率:密度的多少,决定了纱线的屈曲波高,也就决定了织物织缩率的大小。

而织物的屈曲波高越大,在受力的情况下,织物的伸长率相对来说就就较大;从而影响织物撕破三角区域的大小,而影响撕破力的大小。

最好就是织物的后整理加工工艺,磨毛:磨毛工艺就将织物表面进行打磨,使组织表面产生短而整齐的小绒毛。

这样就使织物表面这组纱线的结构破坏掉了,纱线的强力会大幅度下降。

所以做磨毛工艺的面料,撕破强力就拉伸这二个指标一定得考核。

起绒:和磨毛工艺一样,将织物表面用绒刀起一定量的绒毛,只是绒毛较磨毛布长一点。