IQC_来料检验流程图

- 格式:xlsx

- 大小:30.53 KB

- 文档页数:8

编制:张德江审核:批准:1目的对供应商提供的物料进行检验和试验,保证物料符合规定的要求,防止不合格物料投入生产2适用范围适用于本公司所有用于生产的物料和外协加工件的检验和试验。

3职责3.1 仓管:负责物料的点收、保管并办理不合格物料的退货工作。

3.2 采购部:负责将来料的不合格情况通报给供应商,。

3.4MRB评审小组:负责对来料不合格之评审、判定。

3.3 品管部:负责物料的检验、不合格物料最终判定及其品质改善状况的跟进。

4.作业程序4.1 来料接收供应商交货时,仓管员依订单资料对照供应商的“送货单”核对品名、料号、规格、数量。

仓管将所收物料放入待检区,然后填写《送检单》交品管部IQC进行验收,特急物料应在《送检单》上注明“特急”字样4.2 来料检验4.2.1 IQC接到“送检单”后,查核来料实物是否与“送检单”相符,若来料实物与“送检单”不符时,IQC应及时知会仓库进行处理。

4.2.2 IQC按《来料检验规范》、《来料检查方案》、样板、《样品承认书》等进行检验。

并将检验结果应填入《IQC检验报告》。

4.3 检验与判定:4. 3 .1 正常物料IQC应在2个工作日内给出检验结果,单款特急物料应在2个小时内检验完毕.4.3.2判定合格:检验员按《产品标识和可追溯性控制程序》的规定在来料货物外包装上粘贴合格标签,标签内容包括,物料编号、品名规格、数量、检验日期、检验员、供应商名称,并在《IQC检验报告》上签上检验员的名字,通知仓库将合格物料入库。

4.3.3判定不合格检验不合格:IQC将检验报表连同不合格物料样本交MRB评审小组评审。

MRB小组根据实际所需做出:挑选、加工、特采、退货等处理意见,最终由品质经理做最后判定。

再由IQC将不合格处理报表分发给计划、采购各1份。

MRB评审判定为生产加工的物料,需由生产技术部提供追加工方法和技术指导.对于MRB判定加工或者挑选的物责任方应在判定后的两个工作日内完成,并将结果反馈IQC进行重新检验。

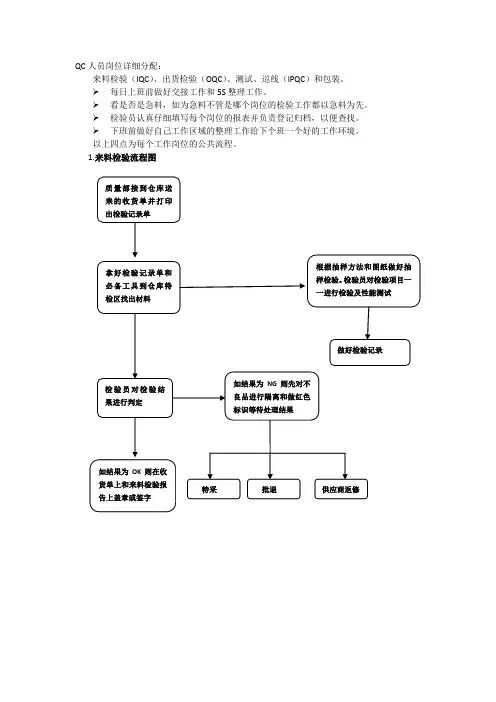

QC人员岗位详细分配:

来料检验(IQC)、出货检验(OQC)、测试、巡线(IPQC)和包装。

每日上班前做好交接工作和5S整理工作。

看是否是急料,如为急料不管是哪个岗位的检验工作都以急料为先。

检验员认真仔细填写每个岗位的报表并负责登记归档,以便查找。

下班前做好自己工作区域的整理工作给下个班一个好的工作环境。

以上四点为每个工作岗位的公共流程。

1.来料检验流程图

2. 出货检验流程图

3. 产品测试流程

3.1 产品的首件测试。

根据产品测试图纸要求对产品尺寸进行测试和外观的检验工作。

如通过则把产品首件粘在日报背面并及时做好日报登记,对首件测试不通过的产

品要让产线员工重新调试,要对调试之后的产品再进行测试直至通过为止。

3.2 做好每卷产品的测试工作,作好产量登记。

3.3 Team leader做好当天产量统计及输入电脑存档。

4. 巡线流程图

5 包装流程

5.1 依包装指引和图纸检查、核对成品外观、标签、数量、走向、客户、标识、张贴要求等。

5.2 核对内袋、外箱标签是否一致,内箱数量与外标签数量是否相等,重量是否填写完整。

5.3 如检验结果为OK则在外箱标签上敲PASS及检验员小章,如检验结果为NG则对不良进行隔离标签填制不合格品单等待确认。

5.4 做好包装检验报告。

6.外观检验常见不良:外观赃物...变形或破损...位置偏移...成型不良...底纸洁净度...气泡...

划伤...溢胶...压痕.。

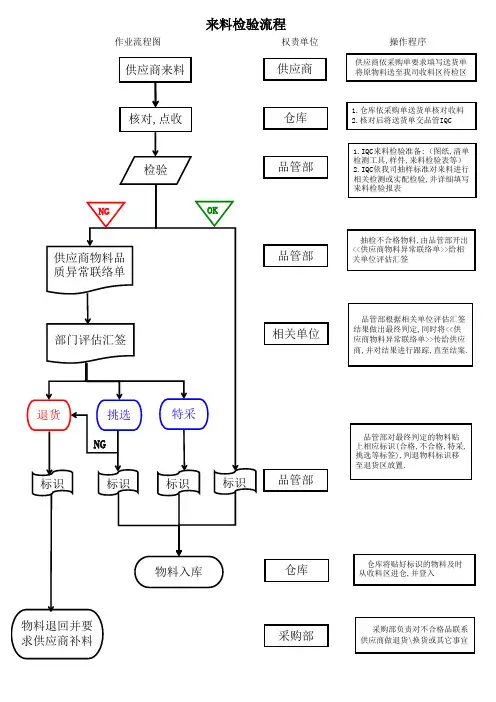

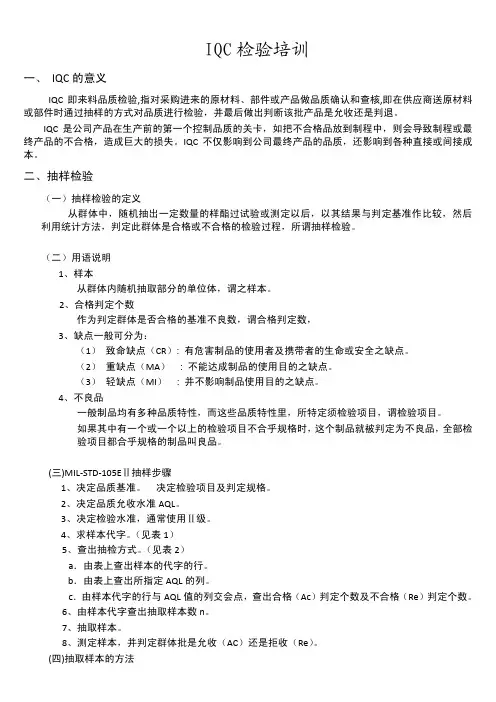

目的规范所有物料来料检验、来料异常处理流程,确保使用合格的物料生产出合格产品。

范围适用于本公司所有机种生产使用物料的检验管理过程。

职责生产部采购:负责根据生产需求采购生产所需物料;生产部仓库:负责根据物料清单验收物料,并将物料出/入库;生产部IQC:负责对所有来料进行全检,并将检验结果汇报质检部,对物料进行报检;质检部:负责对IQC报检的物料进行抽检,并对物料合格与否做出判定。

工作程序物料采购采购根据《采购控制程序》具体流程向供应商购买生产所需物料;来料验收、检验4.2.1 所购物料来料后,原料仓仓管员根据物料清单逐一确认物料名称、数量、厂商等信息是否正确,核对正确后将物料放于“待检品放置处”,并以《物料送检通知单》连同《物料清单》联络IQC进行检验;4.2.2 IQC收到《物料送检通知单》后,按《IQC工作指导书》及图纸对物料进行检验,并对物料状态进行明确标示,如“待检品”、“已检品”、“不合格品”等;4.2.3 IQC检验完成后,将检验结果记入《IQC日常检验报表》,经生产主管确认后将检验结果信息交质检部,并填写《报检单》送质检部报检;质检部根据IQC提供的《IQC日常检验报表》及《进货检验指导书》进行抽样检验,并对物料进行如下判定,将判定结果传达生产部仓管:a.合格:经质检部抽检后判定为合格的物料,质检员在《IQC日常检验报表》上勾选“常规入库”并通知原料仓将合格物料入库;b.让步接收:经质检部检验发现有不符合但不影响使用,且经部门主管及生产主管商议后判定为“让步接收”,检验员在《IQC日常检验报表》上勾选“让步使用”,并通知原料仓入库;c.选用:质检部检验发现有不合格,但因生产紧急或其他原因需要使用该批物料时,质检部与生产主管商议后可判定为挑选使用,挑选出的合格品通知原料仓入库;不合格品按《不合格品控制程序》进行处理。

d.不合格:经判定为不合格的物料,按《不合格品控制程序》进行处理。

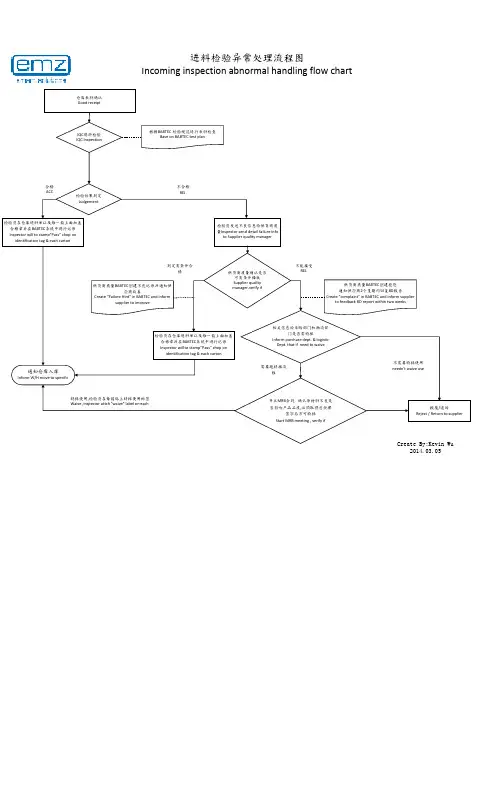

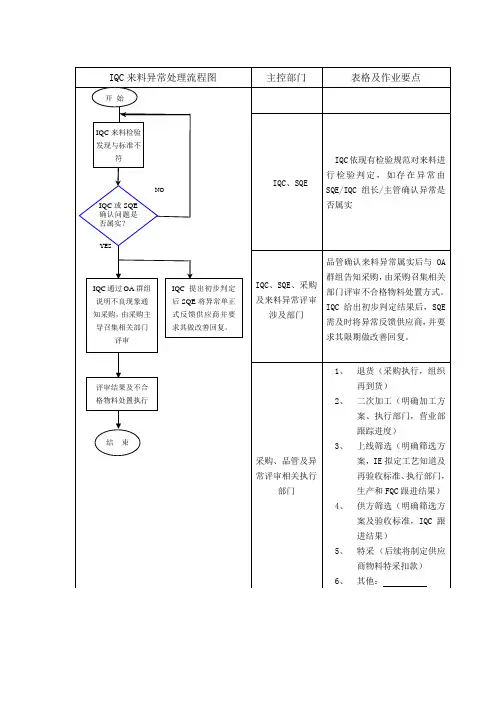

IQC来料检验流程图IQC来料检验流程图责任部门/单位工作流程图输出文件生产部采购《来料清单》生产部仓库《物料清单》《物料送检通知单》生产部IQC《纠正预防措施表》《IQC检验日报表》《报检单》品质部《IQC日常检验报表》相关文件《IQC工作指导书》《不合格品控制程序》附表《来料清单》《物料清单》《物料送检通知单》《纠正预防措施表》《IQC检验日报表》《报检单》《IQC日常检验报表》《退料单》《退货单》《入库单》《生产计划》《领料单》。

IQC来料质量控制一、引言IQC来料质量控制是指对供应商提供的原材料、零部件或者成品进行质量检验和控制的过程。

通过对来料质量的检查,可以确保产品的质量符合要求,减少不合格品的流入生产线,提高产品的质量稳定性和客户满意度。

本文将详细介绍IQC来料质量控制的标准格式和流程。

二、IQC来料质量控制的标准格式1. 来料质量控制计划(IQC Plan)IQC计划是IQC来料质量控制的起点,它包括以下内容:- 产品信息:包括产品名称、型号、规格等详细信息。

- 检验标准:明确来料质量的检验标准,包括外观、尺寸、性能等方面的要求。

- 抽样计划:确定抽样方法和样本数量,以保证检验结果的可靠性。

- 检验设备:列出用于检验的设备和工具,并确保其准确性和可靠性。

- 检验人员:指定负责进行来料质量检验的人员,并确保其具备相关的技能和经验。

- 检验记录:确定检验记录的格式和要求,以便记录检验结果和问题。

2. 来料质量检验报告(IQC Inspection Report)来料质量检验报告是对来料质量进行评估和记录的文件,它包括以下内容:- 供应商信息:记录供应商的名称、联系方式和供货情况等信息。

- 来料信息:包括来料批次、数量、生产日期等信息。

- 检验结果:记录每一个样本的检验结果,包括合格、不合格和待处理等情况。

- 不合格品处理:对于不合格品,记录其具体问题和处理措施,如退货、返工或者报废等。

- 检验意见:根据检验结果,提出对供应商的评价和改进建议。

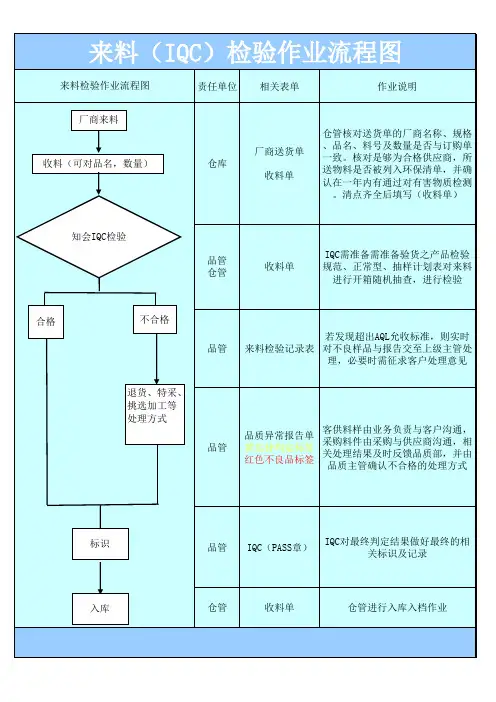

3. 来料质量控制流程图(IQC Process Flowchart)来料质量控制流程图是对IQC过程进行可视化描述的工具,它包括以下步骤:- 接收来料:将来料送至指定的检验区域,并进行必要的登记和记录。

- 外观检查:对来料的外观进行检查,包括表面缺陷、颜色、标识等方面的要求。

- 尺寸检测:使用合适的测量工具对来料的尺寸进行检测,确保其符合规格要求。

- 性能测试:根据产品的功能要求,进行相应的性能测试,如电气性能、力学性能等。

IQC检验程序(ISO9001-2015/IATF16949-2016/QC080000)1.0目的:规范外购、外协物料的检验作业,确保来料物料入库合格,防止不合格品非预期性使用。

2.0适用范围:本规范适用于外购、外协的生产物料的检验(包括相关的测试)。

3.0用语定义:无4.0职责:4.1仓储部门:负责收货点数保管,并对不良品进行隔离登记;4.2物料部门:负责供应商的联络,处理来料不良的事项。

4.3品质部门IQC:负责来料品质检验/测试,并做好相关检验状态标示; 以及对不合格品不良信息的反馈与处理!5.0作业指引:5.1入库流程:5.1.1 供应商根据采购订单,开“送货单”将货物送至我司。

5.1.2 仓管员根据采购订单,确认其对应的型号,数量收货;并将货物标示清楚,放入仓库指定的位置(待检验区)。

5.1.3收货后仓库管理人将“来料检验通知单”或以书面的方式通知品质部门IQC负责人,负责人安排登计并指定专人对物料进行检验。

5.2 检验流程:5.2.1 品质部门IQC在收到“来料检验通知单”后核对供方资料是否认证,材料是否经过认证并合格;然后登记“原材料品质状况履历表”,并传达给相应的检验员.5.2.1.1 对于外购和调拨材料,没有成为合格供求关系的厂商及公司,IQC除检验标识是否符合“HSF”外;还要对此来料检验要进行有害物质相关测试.来料抽样率按“IQC抽样程序&允收标准”中加严检验一次方案抽检,批次的测试数为原定标准数的三倍。

如依据标准检验不合格:电子材料和五金、镍片类直接判定退货;PCB类可分选则分选,不可分选则退货(将不良信息反馈采购)。

5.2.2检验员收到单后,先确认物料的检验方案,准备好所用到的检验工具,检验标准、样板以及对应的记录表格。

5.2.3检验员按物料进料检验的相关标准,对物料进行抽检或全检;HSF的检验项除依标准检验外的同时,必要时送本司认可的第三方进行检测,将检验的结果记录在与物料相对应的表中,检完后填写“检验记录”(要求“检验记录”填写必须完整、正确、规范)。

一、目的确保进料品质,促进IQC检验工作规范化.二、规定1 进料检验1.1 在每天17:00以前接到送检单时,如果无须做长时间试验的材料,每种材料检验须在1小时内出检验结果并将IQC报表反馈至仓管、采购,如果须做长时间测试的材料(适配器)应在12小时内出检验结果并将检验结果反馈至仓管及采购。

1.2在每天17:00以后接到的送检单,出检验结果报表可延至第二天工作时间.1.3规定IQC全检类的产品(遥控器等)请依据生产进度务必以超前20%的要求来检验。

1.4在对各种原材料进行检验过程中,须做到:1.4.1 按进料检验标准随机抽取样本进行检验。

1.4.2 在检验时必须了解该材料用于哪种产品,是否与原材料清单和采购、订单要求相同.1.4.3 该材料实际在产品中装配使用条件是否吻合.1.4.4 如有已确认过的材料样品应对照样品检验.1.5 IQC人员应根据生产情况即时到生产现场跟踪、了解原材料的使用情况。

1.6 IQC人员应查核仓管人员对材料管理情况,如发现仓管未将不同批次的物料分开放置并标示,或将不合格物料发放给生产单位及物料的放置存在挤压导致物料损坏等,需对仓库人员予以制止或纠正,必要时上报上级主管。

1.7 IQC人员在对原材料进行检验时,应根据各物料检验标准或相关工程图纸(资料)、物料承认书及样品进行操作,对于本公司因设备、治具限制而无法进行检验之项目则依据供应商之出货检验报告、相关资料或委托外测单位检测;对于还是不能完成检测的物料(如五金件、塑料件等),IQC可以根据生产进实实配操作。

2 抽样检验2.1 抽样方案:依《抽样方案及计划表》进行。

2.2 检验依据及时效要求2.2.1 检验依据《进料检验标准》、《材料清单》、部品图纸、样品、订单要求及有关的其它标准要求等。

制定:审核:核准:2.2.2 检验必须依《进料检验标准》要求逐项进行。

2.2.3 一般情况下要求物料在交验1小时内检验完毕,若有生产急需的物料,则须列为优先检验之物料并尽快完成检验动作.2.2.4 对于与安全有关的关键性部件,如果供应商没有提供100%出厂检验报告,则该部件使用于产品后,产品必须进行100%检验.2.2.5 外协厂商进料,测量测试的结果应记录于《IQC进料检验报表》上.2.2.6 检验结果判定为合格,IQC检验员须将《IQC进料检验报表》或记录表呈上级主管签核。

流 程Flow path负责单位Duty dept.说明Description 库管员Librarian 1:供应商送货到我公司附送货单(订单、名称、数量、产品检测报告),仓库接收。

1.The supplier shall deliver the goods to our company's attached delivery list (order, name, quantity, product testreport), which will be received by the warehouse.库管员Librarian 2:仓库点收并确认接收后,如有紧急物料在收货单上标识,将供应商送货单交给IQC检验员,检验人员依照送货单零部件名称按AQL抽样水准去待检区抽样检验。

2: After the warehouse receives and confirms receipt, if there is urgent material on the receipt, the supplier delivery note will be handed over to the IQC inspector. The inspector will go to the inspection area according to the AQL sampling level according to the name of the delivery part. Sampling test.质量部Quality dept.IQC根据物料紧急程序安排检验计划IQC检验员根据产品名称,及图纸或SIP要求,选择合适的量检具,对产品进行检验IQC arranges inspection plans based on material emergency procedures The IQC inspector selects the appropriate gauge according to the product name, and the drawing or SIP requirements toinspect the product.质量部Quality dept.4:IQC需参照相对应零部件名称的图纸并依照SIP内容进行尺寸/性能等检验 。