转轴焊接

- 格式:ppt

- 大小:2.27 MB

- 文档页数:26

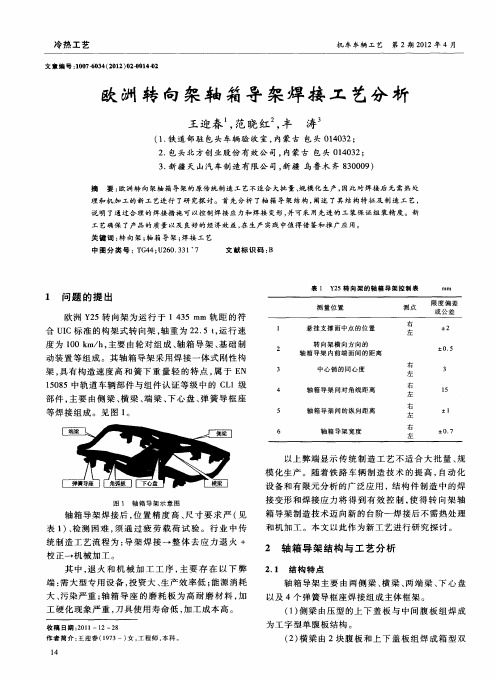

现场经验机车车辆工艺第1期2020年2月文章编号:1007-6034(2020)01-0050-02DOI:10.14032/j.issn.1007-6034.2020.01.019西安地铁2号线车辆受电弓典型故障分析及整改胡晓博,周辉,贺延芳(西安市轨道交通集团有限公司运营分公司,陕西西安710016)摘要:以西安地铁2号线车辆为例,简要介绍了受电弓的功能及工作原理,针对检修过程中发现的上下臂杆转轴焊接处出现裂纹、平衡杆球关节铜套窜出、供风模块单向阀异响、破滑板的异帯磨耗等典型故障进行分析并提出整改措施,有效降低了牵引系统的故障率。

关键词:西安地铁;受电弓;平衡杆球关节;碳滑板中图分类号=0270.38文献标识码:B1受电弓简介及工作原理受电弓是电客车的受流装置,基本组成如图1所示,其功能主要是与接触网接触滑行以获取DC1500V的电源,给车辆各电气系统供电。

同时,利用列车的再生制动系统把列车的动能转化为电能再次回馈给接触网,以供给其他在线列车。

简而言之,受电弓是车辆的心脏,一旦受电弓发生故障,会直接影响地铁的正常运营⑴。

如图2所示,受电弓控制气路板采用板式安装阀类.用于受电弓的升降控制,安装在Mp车的二位端端墙内,并设置检查门⑵。

通过司机台上的控制按钮可以使电磁阀U03得电,从而使压缩空气供应到受电弓的气囊内,产生升弓动作。

当电磁阀U03失电,气囊内的压缩空气通过电磁阀排向大气,从而产生降弓动作。

如果在主风管压力不足的情况下,可以通过安装在受电弓控制模块下方的脚踏泵来进行脚踏充气,此时应该使电磁阀U03得电(如果不能得电,需要手动操作此电磁阀),从而保证气路的畅通。

升弓压缩空气经过路径:气源先后经过电磁阀、空气过滤器、精密减压阀、节流阀、快速排气阀、四通座、车顶气源孔、绝缘气管、小控制箱、气囊。

降弓压缩空气经过路径:降弓过程与升弓过程相反,压缩空气最后从电磁阀的排气口进入大气。

收稿日期:2018-02-05作者简介:胡晓博(1991-),男,技师、大专。

引言随着科学技术的发展,煤矿企业采煤机电动机转子负荷输出端逐渐将由外花键改进为内花键,更便于设备的维护和修复,其特点是使用一根齿槽轴将电动机与采煤机组进行连接,当机组发生负荷过载或者出现闷车情况时,齿槽轴会在短时间内出现断裂,此时仅需要更换一根齿槽轴即可完成修复,无需拆电机,但如果电动机内花键发生故障损坏,则必须拆下电机予以修复。

过去内花键损坏时,通常会采取更换新转子的方式解决,但这种方式不但费用高,需要25000元左右,而且修复时间长,下面我们将进行YBC2-300型电动机转子内花键修复技术的探讨。

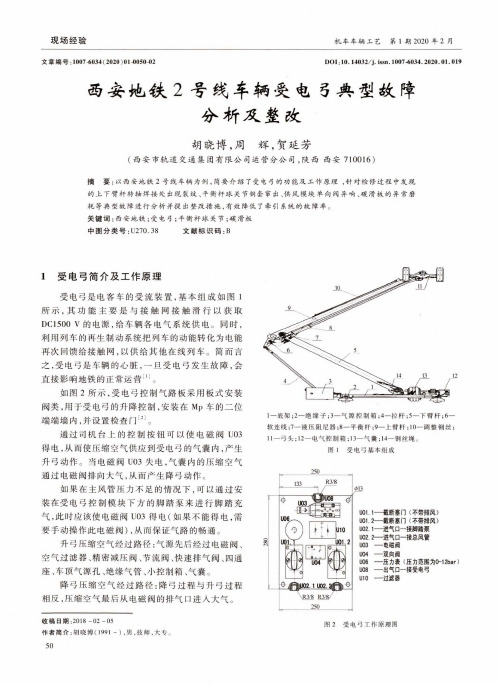

1电动机转子内花键结构分析图1为YBC2-300型电动机转子的结构示意图,从图中我们可以看出,转子内花键的轴向位置与负荷端端部的距离为323mm ,转轴和内花键并不是独立存在,而是一个整体,滚花和键烘装将转子转轴和铁芯连接起来,一旦内花键发生损坏无法继续工作,则必须将整个转子更换下来。

由于修理厂一般都没有专门的加工转子的设备,使用其他设备进行转子的加工又达不到工艺要求,此时只能通过电动机制造厂家更换新转子来解决根本问题[1]。

2电动机转子内花键修复方案使用扩孔车将花键损坏后将新的花键套更换上,最后在花键的外边进行镶套,以此确保花键套的轴向位置准确、固定。

在采用方案一进行内花键修复时,我们发现过程中存在以下问题:一般情况下,电机内花键的轴向位置距离外端比较浅,因此内花键的车掉、更换和焊接相对比较容易。

但本文中研究的YBC2-300型电机内花键的轴向深度高达323mm ,车掉难度比较大。

即便将内花键车掉,精度也无法满足要求,这是因为内花键轴向深度太大,使得同轴度、圆跳动的形位公差都无法达到相应要求。

除此之外,完成花键套的更换后,机械的强度需要通过焊接来保障,若工件短,焊接过后工件不会发生较大的变形,轴向倾斜度也会比较小。

但是YBC2-300型电机的花键套有323mm 长,进行端部焊接后,轴向中心线非常容易发生倾斜,且倾斜度一般都会超过允许范围,无法保证性能[2]。

某热电厂锅炉风机电机断轴事故的分析及处理作者:汪伟等来源:《价值工程》2012年第31期摘要:对某热电厂锅炉送、引风机风机电机断轴事故进行分析,发现应力疲劳失效是导致断轴的主要原因。

针对轴的疲劳损伤情况,对电机轴进行了改造,彻底解决了电机使用中存在的问题,取得了良好的效果。

Abstract: This paper analyzes the shaft broken accident of boiler blower motor in thermal power plant, and finds that the stress fatigue failure is the main reason. According to the fatigue damage of the shaft, the motor is transformed, so that the problem of the motor is completely solved and good results have been achieved.关键词:锅炉;电机;断轴Key words: boiler;motor;broken shaft中图分类号:TM307+.1 文献标识码:A 文章编号:1006-4311(2012)31-0034-020 引言风机是电厂锅炉生产的重要设备,风机运行中出现的各种问题,会造成机组负荷降低,甚至造成被迫停机,直接影响电厂的安全生产。

某热电厂#1、#2号锅炉均为BG-220/9.81-M锅炉,每台锅炉配置2台送风机和引风机,配50MW汽轮发电机组用于集中供热。

1 断轴经过2010年1月23日,13:30时#2炉甲送风机电机跳闸,锅炉运行立即安排检查,发现电机本体有焦糊味。

电气人员测量电机三相绕组绝缘到零,电机外壳温度达140℃。

查阅DCS记录画面,显示13:25分时甲送风机电流尚正常,21A左右,13:26之后电流突升,温度随之上升,13:30速断保护动作,动作电流达1750A,电机已经烧毁。

提高焊接结构转轴动平衡精度摘要:为有效降低温升,大型风力发电机采用焊接结构转轴,但焊接结构转轴动平衡精度低,影响电机定转子间隙均匀度,进而影响电机电磁性能。

本文通过原因分析,制定改进措施,从而提高转轴动平衡精度。

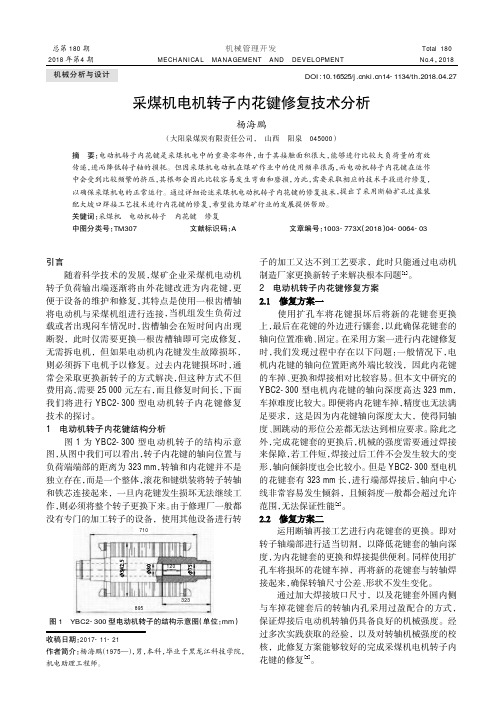

关键词:焊接结构筋板变形动平衡引言为降低大型风力发电机温升、增加轴向通风,在转轴结构上采取焊接筋板式结构,两筋板间的区域就是轴向通风风道。

在研制期间,对大功率风力发电机转子装配进行动平衡时,发现初次不平衡量为4200g,经减重后再次平衡,剩余不平衡量仍为1400g。

通过分析,确认转轴超长筋板焊接结构是影响不平衡量的重要因素。

装配前对转轴进行预动平衡,发现剩余不平衡量达1300g,严重超差,而转轴预动平衡要求在1200r/min时达G4精度,换算成不平衡量为123g。

一、动平衡介绍任何转子在绕其轴线旋转时,会因质量分布不均而产生离心力,这种离心力会引起转子挠曲变形,产生内应力,进而引起转子疲劳,甚至断裂;还会通过轴承传递给机座,使电机产生振动和噪声,加速轴承和密封件磨损,降低电机工作精度和效率,降低寿命。

实践表明,在振动过大的电机中,超过30%的故障由转子本身的不平衡量引起。

对不平衡量进行校正,可改善转子相对于轴线的质量分布,将旋转时产生的振动或作用在轴承上的振动力减小到允许范围。

不平衡量测量主要采用平衡机,平衡机是测量旋转件不平衡量大小和位置的机器,有重力式和离心式两类,重力式平衡机一般称为静平衡机,适用于平衡要求不高的盘类零件,对于平衡要求高的,一般采用离心式平衡机。

通常,转子的平衡校正可用“去重”和“加重”方式实现。

二、影响焊接转轴动平衡精度因素分析引起旋转件不平衡的原因主要有:1、转子结构不对称。

最典型的如曲轴,出厂前需通过配重对每根曲轴做平衡试验;2、原材料或毛坯缺陷引起转子不平衡是机械工程中常遇到的现象。

原材料密度不均、毛坯有气孔、砂眼等,焊缝不均匀等都会引起不平衡;3、加工或装配误差也会改变转子质量分布而破坏转子平衡状态。

转轴结构设计案例转轴结构是一种常见的机械结构,广泛应用于重型机械设备和工程项目中。

它通过合理设计转轴的结构和选用合适的材料,能够承受较大的载荷并且保持稳定运行。

本文将通过介绍一个转轴结构设计的实际案例,来探讨该结构的设计原理和优势。

案例背景某公司生产的重型机械设备需要设计一种用于承载旋转部件的转轴结构。

该结构需要能够承受大转矩和重力,并且能够保持稳定运行,同时要求具备一定的耐磨性和使用寿命。

设计师们面临着一系列挑战,如何保证结构的强度、稳定性和耐久性是他们需要解决的问题。

设计原理在实际的转轴结构设计中,需要考虑几个重要的因素来保证其性能。

首先是材料的选择,需要选用高强度、高耐磨的材料,如合金钢或特殊合金。

其次是转轴的结构设计,需要保证其刚度和强度。

一般来说,转轴结构包括轴心、轴颈和轴承,它们之间的连接采用螺纹连接或焊接。

另外,转轴结构还需要考虑承载部件的类型和质量。

在本案例中,由于旋转部件较重,设计师选择了双向支撑的结构,即在转轴两端设置了对称的支撑点。

这样一来,能够有效分担转轴承载的压力,提高结构的稳定性。

优势与应用转轴结构设计的优势在于能够承受大转矩和重力,并且保持稳定运行。

通过合理的结构设计和材料选择,转轴可以具备较高的强度和刚度,延长使用寿命,并且减小故障率。

这种结构广泛应用于重型机械设备、工程设备以及汽车行业。

例如,工程机械中的挖掘机、装载机等都采用了转轴结构来保证设备的正常运转。

值得一提的是,设计师还可以根据不同应用场景的需求,对转轴结构进行定制化设计。

例如,在某些特殊环境下需要转轴具备防腐蚀或耐高温等特性,设计师可以选择合适的材料和涂层来满足这些需求。

因此,转轴结构的设计具有一定的灵活性和可塑性。

结论通过对转轴结构设计案例的介绍,我们了解到合理的转轴结构设计是保证机械设备正常运转的关键。

设计师们需要根据实际需求选择合适的材料和结构,确保转轴具备足够的强度和稳定性。

转轴结构在重型机械设备和工程项目中的应用非常广泛,它的优势在于能够承受大转矩和重力,并保持稳定运行。