品质制程别统计分析表

- 格式:docx

- 大小:23.45 KB

- 文档页数:1

品质管理G纵表格 Corporation standardization office #QS8QHH-HHGX8Q8-GNHHJ8

六G01 品质日报表

说明:1.不良内容项目在表上先设定; 2.本表一份送生产部门;

3.最好建立推移图。

六G02 检验日报表

主管制表部门:

日期:

说明:1.本表系部门别检验报表;

2.将不良项目事先列入;

3.可以转换成不良层别表。

六G03 品质月报表共2页第1页

月份:

日期:

二、制程检验

三、出货检验

四、客户投诉

五、本月份重大品质异常

六、次月份品质活动

总经理: 主管: 制表:

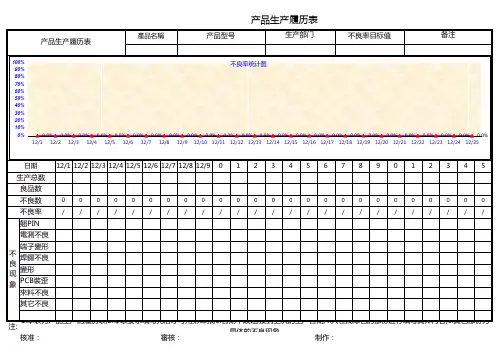

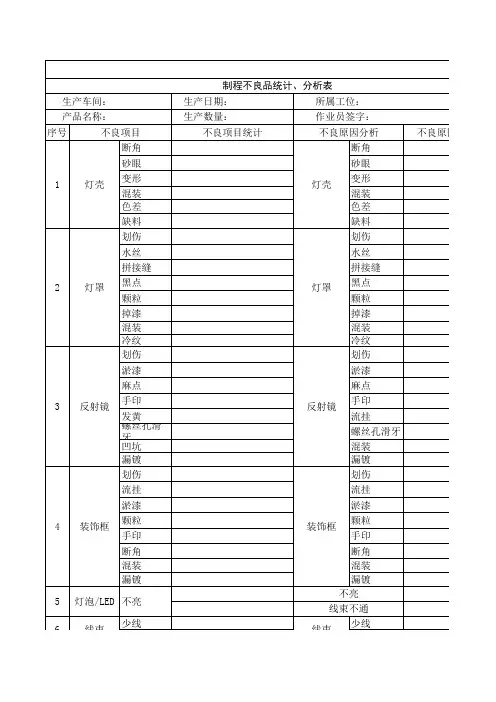

六G05 制程别统计分析表

编号:

说明:1.将各工程或部门的不良情况加以统计;

2.用统计手法进行分析;

3.拟订改善对策。

SPC是(Statistical Process Control)的缩写;中文意思为"统计制程管制"(台湾称法)"统计过程控制"(大陆称法)是利用统计学的原理,对制造业在制程中的品质进行管制,以达到尽可能第一次把品质做好.(可以应用到任何一个有大量数据产生的地方,如财务分析等)1924年美国休哈特发明管制图;二战期间,美国军方提出MIL—STD—105E和MIL—STD—414(抽样计划)二战结束后,戴明到日本指导品质,得以广泛应用.SPC的功能看清品质状况,提前发现问题找出问题根源,少花钱办好事减少报表麻烦,满足客户要求提升生产效力,降低品质成本SPC的主要内容计数值以计产品的不良件数或点数的表示方法,数据在理论上有不连续的特性,故称之为离型变量;抽样计划采用每批抽取样本,如MIL—STD—105E(GB2828)计量值指产品须经过实际量测而取得的连续性实际值,并对其做数理分析,以说明该产品在此量测特性的品质状况的方法.抽样计划采用每固定时间抽取4—20个样本量测,如MIL—STD—414(GB6378)基本资料设定计数值数据输入计量值数据输入普通管制分析PPM/不良推移单品质特性图多品质特性图表尾资料设定量测单位设定层别条件设定连接仪器设定栓验作站设定缺点代码设定缺点类别设定产品类别设定产品资料设定制程能力分析图CPK推移图a Chart 制程式标准差分析图sChart 规格标准差分析图K Chart K 倍标差管制图Histogram Chart 直方图Median-R Chart 中位数全距管制图X-Rm Chart 个别值与全距管制图Xbar-S Chart平均数标准差管制图Xbar-R Chart平均数全距管制图柏拉图U-Chart单位缺点数管制图C-Chart缺点数管制图NP-Chart不良数管制图P-Chart不良率管制图PPM推移图不良率推移图多品质特性图SPC架构特殊原因与一般原因特殊原因是指由于制程中某一个小部位的突发变异产生问题,难以预料,只有一经发现,由现场人员立即判断并处理.不在统计制程管制下.由偶然因素产生,事先无法预测.一般原因是指由目前整体因素变异产生的问题,可以预测,问题要由各相关部门协助共同解决.制程中变异因素在统计的管制之下,产品特性有固定分布.成功推行SPC的条件最高管理层的大力支持;中层干部有能力分析各种SPC图形,在有良好品质观念的础上及时分析图形;做一份详尽,全面,系统的SPC系统规划;建议用专业软件来做;数据收集要真实,适时SPC运作的重点与难点相关人员的教育训练;全面的一个系统规划;适时收集数据;适时监控图形;问题改善;形成标准.全厂SPC系统规划,如各部门的抽样计划图形分析,还要能正确地分析和判断出品质状况;找到改善方案;形成书面措施第二篇图形制作技术数据收集;各项品质指标;Xbar-R平均数全距管制图P-Chart不良率管制图NP-Chart不良数管制图U-Chart 单位缺点数管制图CPK推移图等等计量值数据收集——主要对产品的重要特性按一定时间间隔抽取一定的样本,然后进行量测,再将量测值做处理.每次抽样数大部份产品采用5-20管制点一般为设计时设定的重要特性或客户要求的重要尺寸各项层别条件数据条件项目抽样频率一般为每2小时或4小时时间段选择产品相关项目MIL-STD-414和GB6378数据筛选数据收集项目抽样计划统计学基本概念与基本理论一组距一组数据中的最大值减去最小值R=MAX—MIN作用:可以看出这组数的精密度,并判断出这组数据的制程幅度有多大.二平均数(Mean,常用Xbar或X表示)把一组数据全部相加,再除以该组数据的个数.X=(X1+X2+……Xn)/n注意:平均数的小数字数一定要取到比样本数小数字数多一位.三中位数(Median,用M表示)把一组数据先按大小顺序排列起来,然后取最中间一位. 若该组数据为奇数,则取最中间一位,若该组数据为偶数,则取中间两位的其中一位.如:数据X1,X2,X3……Xn是按从大到小顺序排列, 则:X(n+1)/2(n为奇数)M= 或X(n/2)或X(n/2+1)四方差(2,有时用S表示)由该组数据中每个数据减实际平均数平方的和再除以该数组数据的个数(n).∑(Xi—Xbar)2n—1注:有些书上可能是除以n(样本数在50以下时),方差越小越好2=五标准差(S)直接由方差开平方得来.S= =√(∣X1—X∣2+∣X2—X∣2+……+∣Xn—X∣2)/n—1注:有些书上直接使用n.在SPC软件中,有两种标准差,一个是规格标准( s),另一个制程标准差( a).a是统计学上的标准差概念,由上述公式计算得来;s是品管中为便于比较而引进的,计算方法为:s=(USL—LSL)/6管制界限管制中心线(CL),是实际数据的平均值(即CL=Xbar);管制上限(UCL),Xbar+ 3 ;管制下限(LCL),Xbar—3 ;注意:如管制上下限都在规格上下限之间,表明制程能力很好,生产能力在管制范围之内,很少甚至没有不符合规格的产品.若超出或偏离规格上下限,表明制程有问题,有可能出现不良品.。

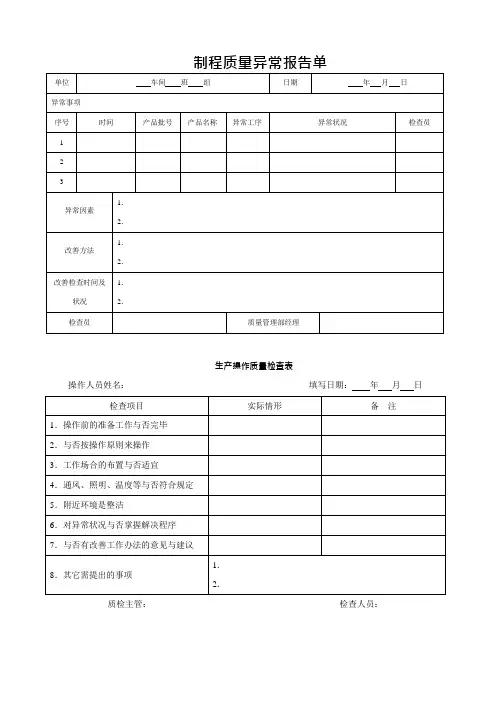

制程质量异常报告单

生产操作质量检查表

操作人员姓名:填写日期:年月日

质检主管:检查人员:

车间:班组:填写日期:年月日

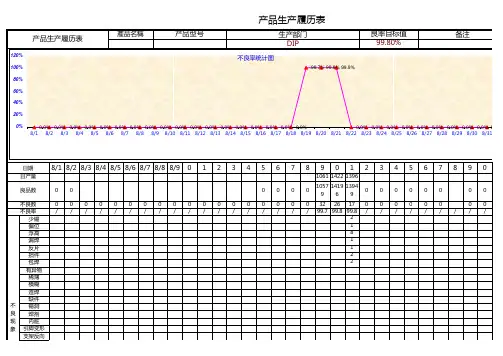

产品质量抽样检测表

自我质量控制检查表

编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

部门主管:制表人:

生产物料检查流程阐明

生产物料特采作业流程财务部采购部质量管理部进料检查员

进料检查报告

编号:

制表:复核:审批:

制程异常报告

编号:填写日期:

制表:复核:审批:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检查统计表

日期:

制表:复核:审批:

不合格品纠正、防止方法解决单

制表:复核:审批:

不合格品报告

编号:填写日期:

制表:复核:审批:。

新旧七种质量管理常用七种工具对比新七大手法要紧应用在中高层管理上,而旧七手法要紧应用在具体的实际工作中。

因此,新七大手法应用于一些管理体系比较严谨与管理水准比较高的公司QC旧七大手法:特性要因分析图、柏拉图、查检表、层别法、散布图、直方图、管制图。

QC新七大手法:关系图、系统图法、KJ法、箭头图法、矩阵图法、PAPC法、矩阵数据解析法。

一、检查表检查表又称调查表,统计分析表等。

检查表是QC七大手法中最简单也是使用得最多的手法。

但或者许正由于其简单而不受重视,因此检查表使用的过程中存在的问题很多。

使用检查表的目的:系统地收集资料、积存信息、确认事实并可对数据进行粗略的整理与分析。

也就是确认有与没有或者者该做的是否完成(检查是否有遗漏)。

二、排列图法排列图法是找出影响产品质量要紧因素的一种有效方法。

制作排列图的步骤:1、收集数据,即在一定时期里收集有关产品质量问题的数据。

如,可收集1个月或者3个月或者半年等时期里的废品或者不合格品的数据。

2、进行分层,列成数据表,马上收集到的数据资料,按不一致的问题进行分层处理,每一层也可称之一个项目;然后统计一下各类问题(或者每一项目)反复出现的次数(即频数);按频数的大小次序,从大到小依次列成数据表,作为计算与作图时的基本根据。

3、进行计算,即根据第(3)栏的数据,相应地计算出每类问题在总问题中的百分比,计入第(4)栏,然后计算出累计百分数,计入第(5)栏。

4、作排列图。

即根据上表数据进行作图。

需要注意的是累计百分率应标在每一项目的右侧,然后从原点开始,点与点之间以直线连接,从而作出帕累托曲线。

三、因果图法因果图又叫特性要因图或者鱼骨图。

按其形状,有人又叫它为树枝图或者鱼刺图。

它是寻找质量问题产生原因的一种有效工具。

画因果分析图的注意事项:1、影响产品质量的大原因,通常从五个大方面去分析,即人、机器、原材料、加工方法与工作环境。

每个大原因再具体化成若干个中原因,中原因再具体化为小原因,越细越好,直到能够采取措施为止。

六G01 品质日报表

说明:1.不良内容项目在表上先设定;

2.本表一份送生产部门;

3.最好建立推移图。

六G02 检验日报表

主管制表部门:

日期:

说明:1.本表系部门别检验报表;

2.将不良项目事先列入;

3.可以转换成不良层别表。

六G03 品质月报表共2页第1页

月份:

日期:

二、制程检验

三、出货检验

页第2页

四、客户投诉

五、本月份重大品质异常

六、次月份品质活动

总经理: 主管: 制表:

六G05 制程别统计分析表

编号:

说明:1.将各工程或部门的不良情况加以统计; 2.用统计手法进行分析;

3.拟订改善对策。

所谓全面质量管理常用七种工具,就是在开展全面质量管理活动中,用于收集和分析质量数据,分析和确定质量问题,控制和改良质量水平的常用七种方法。

这些方法不仅科学,而且实用,作为班组长应该首先学习和掌握它们,并带着工人应用到生产实际中。

新七大手法主要应用在中高层管理上,而旧七手法主要应用在具体的实际工作中。

因此,新七大手法应用于一些管理体系比拟严谨和管理水准比拟高的公司QC旧七大手法:特性要因分析图、柏拉图、查检表、层别法、散布图、直方图、管制图。

QC新七大手法:关系图、系统图法、KJ法、箭头图法、矩阵图法、PAPC法、矩阵数据解析法。

一、检查表检查表又称调查表,统计分析表等。

检查表是QC七大手法中最简单也是使用得最多的手法。

但或许正因为其简单而不受重视,所以检查表使用的过程中存在的问题不少。

使用检查表的目的:系统地收集资料、积累信息、确认事实并可对数据进行粗略的整理和分析。

也就是确认有与没有或者该做的是否完成〔检查是否有遗漏〕。

二、排列图法排列图法是找出影响产品质量主要因素的一种有效方法。

制作排列图的步骤:1、收集数据,即在一定时期里收集有关产品质量问题的数据。

如,可收集1个月或3个月或半年等时期里的废品或不合格品的数据。

2、进行分层,列成数据表,即将收集到的数据资料,按不同的问题进行分层处理,每一层也可称为一个工程;然后统计一下各类问题(或每一工程)反复出现的次数(即频数);按频数的大小次序,从大到小依次列成数据表,作为计算和作图时的根本依据。

3、进行计算,即根据第(3)栏的数据,相应地计算出每类问题在总问题中的百分比,计入第(4)栏,然后计算出累计百分数,计入第(5)栏。

4、作排列图。

即根据上表数据进行作图。

需要注意的是累计百分率应标在每一工程的右侧,然后从原点开始,点与点之间以直线连接,从而作出帕累托曲线。

三、因果图法因果图又叫特性要因图或鱼骨图。

按其形状,有人又叫它为树枝图或鱼刺图。

它是寻找质量问题产生原因的一种有效工具。

SPC是(Statistical Process Control)的缩写;中文意思为"统计制程管制"(台湾称法)"统计过程控制"(大陆称法)是利用统计学的原理,对制造业在制程中的品质进行管制,以达到尽可能第一次把品质做好.(可以应用到任何一个有大量数据产生的地方,如财务分析等)1924年美国休哈特发明管制图;二战期间,美国军方提出MIL—STD—105E和MIL—STD—414(抽样计划)二战结束后,戴明到日本指导品质,得以广泛应用.SPC的功能看清品质状况,提前发现问题找出问题根源,少花钱办好事减少报表麻烦,满足客户要求提升生产效力,降低品质成本SPC的主要内容计数值以计产品的不良件数或点数的表示方法,数据在理论上有不连续的特性,故称之为离型变量;抽样计划采用每批抽取样本,如MIL—STD—105E(GB2828)计量值指产品须经过实际量测而取得的连续性实际值,并对其做数理分析,以说明该产品在此量测特性的品质状况的方法.抽样计划采用每固定时间抽取4—20个样本量测,如MIL—STD—414(GB6378)基本资料设定计数值数据输入计量值数据输入普通管制分析PPM/不良推移单品质特性图多品质特性图表尾资料设定量测单位设定层别条件设定连接仪器设定栓验作站设定缺点代码设定缺点类别设定产品类别设定产品资料设定制程能力分析图CPK推移图a Chart 制程式标准差分析图sChart 规格标准差分析图K Chart K 倍标差管制图Histogram Chart 直方图Median-R Chart 中位数全距管制图X-Rm Chart 个别值与全距管制图Xbar-S Chart平均数标准差管制图Xbar-R Chart平均数全距管制图柏拉图U-Chart单位缺点数管制图C-Chart缺点数管制图NP-Chart不良数管制图P-Chart不良率管制图PPM推移图不良率推移图多品质特性图SPC架构特殊原因与一般原因特殊原因是指由于制程中某一个小部位的突发变异产生问题,难以预料,只有一经发现,由现场人员立即判断并处理.不在统计制程管制下.由偶然因素产生,事先无法预测.一般原因是指由目前整体因素变异产生的问题,可以预测,问题要由各相关部门协助共同解决.制程中变异因素在统计的管制之下,产品特性有固定分布.成功推行SPC的条件最高管理层的大力支持;中层干部有能力分析各种SPC图形,在有良好品质观念的础上及时分析图形;做一份详尽,全面,系统的SPC系统规划;建议用专业软件来做;数据收集要真实,适时SPC运作的重点与难点相关人员的教育训练;全面的一个系统规划;适时收集数据;适时监控图形;问题改善;形成标准.全厂SPC系统规划,如各部门的抽样计划图形分析,还要能正确地分析和判断出品质状况;找到改善方案;形成书面措施第二篇图形制作技术数据收集;各项品质指标;Xbar-R平均数全距管制图P-Chart不良率管制图NP-Chart不良数管制图U-Chart 单位缺点数管制图CPK推移图等等计量值数据收集——主要对产品的重要特性按一定时间间隔抽取一定的样本,然后进行量测,再将量测值做处理.每次抽样数大部份产品采用5-20管制点一般为设计时设定的重要特性或客户要求的重要尺寸各项层别条件数据条件项目抽样频率一般为每2小时或4小时时间段选择产品相关项目MIL-STD-414和GB6378数据筛选数据收集项目抽样计划统计学基本概念与基本理论一组距一组数据中的最大值减去最小值R=MAX—MIN作用:可以看出这组数的精密度,并判断出这组数据的制程幅度有多大.二平均数(Mean,常用Xbar或X表示)把一组数据全部相加,再除以该组数据的个数.X=(X1+X2+……Xn)/n注意:平均数的小数字数一定要取到比样本数小数字数多一位.三中位数(Median,用M表示)把一组数据先按大小顺序排列起来,然后取最中间一位. 若该组数据为奇数,则取最中间一位,若该组数据为偶数,则取中间两位的其中一位.如:数据X1,X2,X3……Xn是按从大到小顺序排列, 则:X(n+1)/2(n为奇数)M= 或X(n/2)或X(n/2+1)四方差(2,有时用S表示)由该组数据中每个数据减实际平均数平方的和再除以该数组数据的个数(n).∑(Xi—Xbar)2n—1注:有些书上可能是除以n(样本数在50以下时),方差越小越好2=五标准差(S)直接由方差开平方得来.S= =√(∣X1—X∣2+∣X2—X∣2+……+∣Xn—X∣2)/n—1注:有些书上直接使用n.在SPC软件中,有两种标准差,一个是规格标准( s),另一个制程标准差( a).a是统计学上的标准差概念,由上述公式计算得来;s是品管中为便于比较而引进的,计算方法为:s=(USL—LSL)/6管制界限管制中心线(CL),是实际数据的平均值(即CL=Xbar);管制上限(UCL),Xbar+ 3 ;管制下限(LCL),Xbar—3 ;注意:如管制上下限都在规格上下限之间,表明制程能力很好,生产能力在管制范围之内,很少甚至没有不符合规格的产品.若超出或偏离规格上下限,表明制程有问题,有可能出现不良品.摇曳的风铃,恍惚的倩影。