第十章 材料和毛坯的选择

- 格式:ppt

- 大小:436.50 KB

- 文档页数:4

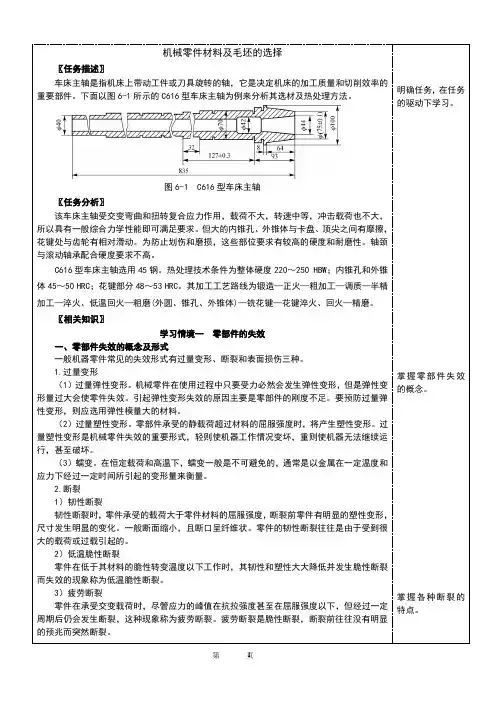

机械零件材料及毛坯的选择〖任务描述〗车床主轴是指机床上带动工件或刀具旋转的轴,它是决定机床的加工质量和切削效率的重要部件。

下面以图6-1所示的C616型车床主轴为例来分析其选材及热处理方法。

图6-1 C616型车床主轴〖任务分析〗该车床主轴受交变弯曲和扭转复合应力作用,载荷不大,转速中等,冲击载荷也不大,所以具有一般综合力学性能即可满足要求。

但大的内锥孔、外锥体与卡盘、顶尖之间有摩擦,花键处与齿轮有相对滑动。

为防止划伤和磨损,这些部位要求有较高的硬度和耐磨性。

轴颈与滚动轴承配合硬度要求不高。

C616型车床主轴选用45钢。

热处理技术条件为整体硬度220~250 HBW;内锥孔和外锥体45~50 HRC;花键部分48~53 HRC。

其加工工艺路线为锻造—正火—粗加工—调质—半精加工—淬火、低温回火—粗磨(外圆、锥孔、外锥体)—铣花键—花键淬火、回火—精磨。

〖相关知识〗学习情境一零部件的失效一、零部件失效的概念及形式一般机器零件常见的失效形式有过量变形、断裂和表面损伤三种。

1.过量变形(1)过量弹性变形。

机械零件在使用过程中只要受力必然会发生弹性变形,但是弹性变形量过大会使零件失效。

引起弹性变形失效的原因主要是零部件的刚度不足。

要预防过量弹性变形,则应选用弹性模量大的材料。

(2)过量塑性变形。

零部件承受的静载荷超过材料的屈服强度时,将产生塑性变形。

过量塑性变形是机械零件失效的重要形式,轻则使机器工作情况变坏,重则使机器无法继续运行,甚至破坏。

(3)蠕变。

在恒定载荷和高温下,蠕变一般是不可避免的,通常是以金属在一定温度和应力下经过一定时间所引起的变形量来衡量。

2.断裂1)韧性断裂韧性断裂时,零件承受的载荷大于零件材料的屈服强度,断裂前零件有明显的塑性变形,尺寸发生明显的变化。

一般断面缩小,且断口呈纤维状。

零件的韧性断裂往往是由于受到很大的载荷或过载引起的。

2)低温脆性断裂零件在低于其材料的脆性转变温度以下工作时,其韧性和塑性大大降低并发生脆性断裂而失效的现象称为低温脆性断裂。

第十章机械零件材料及毛坯的选择与质量检验机械制造中,要获得满意的零件,就必须从结构设计、合理选材、毛坯制造及机械加工等 方面综合考虑。

而正确选择材料和毛坯制造方法将直接关系到产品的质量和经济效益,因此,这项工作是机械设计和制造中的重要任务之一。

机械零件的使用性是多种多样的,对材料和毛坯的选择要考虑诸多因素。

这里只介绍一 些材料及毛坯选择的一般原则。

第一节机械零件的失效在我们的现实中,机械设备可能发生多种故障。

对故障研究分析,首先应根据零件的损 坏形式,找出失效的主要原因,为选材和改进工艺提供必要的依据。

一、 失效的基本概念零件在工作过程中最终都要发生失效。

所谓失效是指: (1零件完全破坏,不能继续工 作;(2)严重损伤,继续工作很不安全;(3)虽能安全工作,但已不能满意地起到预定的作 用。

只要发生上述三种情况中的任何一种,都认为零件已经失效。

失效分析的目的就是要找 出零件损伤的原因,并提出相应的改进措施。

现代工业中零件的工作条件日益苛刻,零件的 损坏往往会带来严重的后果,因此对零件的可靠性提出了越来越高的要求。

另外,从经济性 考虑,也要求不断提高零件的寿命。

这些都使得失效分析变得越来越重要。

失效分析的结果 对于零件的设计、选材、加工以至使用,都有很大的指导意义。

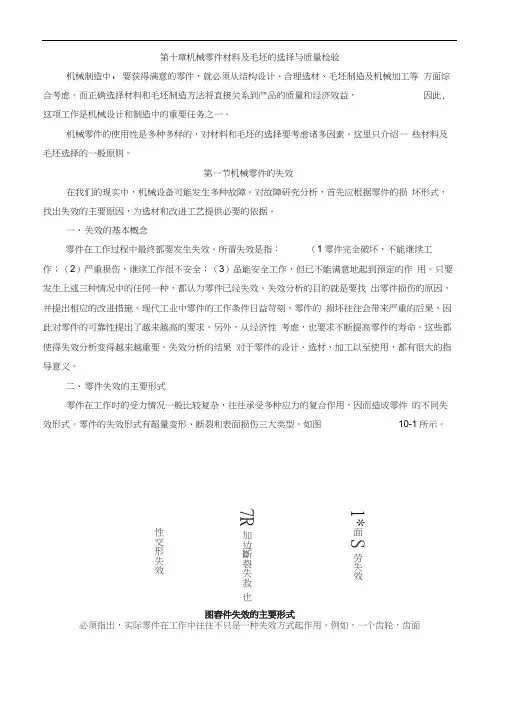

二、 零件失效的主要形式零件在工作时的受力情况一般比较复杂,往往承受多种应力的复合作用,因而造成零件 的不同失效形式。

零件的失效形式有超量变形、断裂和表面损伤三大类型。

如图 10-1所示。

图舂件失效的主要形式必须指出,实际零件在工作中往往不只是一种失效方式起作用。

例如,一个齿轮,齿面性交形失效7R 加边斷裂失救也1*面S 劳失效 揭失效之间的摩擦导致表面磨损失效,而齿根可能产生疲劳断裂失效,两种方式同时起作用。

但一般来说,造成一个零件失效时总是一种方式起主导作用,很少有两种方式同时都使零件失效。

失效分析的目的实际上就是要找出主要的失效形式。

机械零件毛坯的选择与材料的选用课件 (一)随着现代机械工业的不断发展,机械零件的加工质量和材料的性能越来越重要。

而作为机械零件加工过程的重要一环,机械零件毛坯的选择及材料的选用也就变得尤为关键。

本文将重点介绍机械零件毛坯的选择与材料的选用。

一、机械零件毛坯的选择机械零件毛坯的选择包括毛坯的形状和尺寸等因素。

毛坯的形状和尺寸直接影响到机械零件的加工难度和加工效率。

1.毛坯形状的选择毛坯的形状应尽量接近最终零件的形状,形状相似可以减少加工难度,提高加工质量。

对于中复杂的零件,可以采用分段加工的方法。

但是若过分复杂会增加加工工序并且造价较高,所以需要进行制造成本分析。

2.毛坯尺寸的选择毛坯尺寸的精确定位可减少加工量和加工难度, 根据电子计算机辅助技术,通过CAD/CAM设计可根据最终机械零件形状确定毛坯大小,提高机械零件成本性功能。

二、材料的选用机械零件加工材料对制造的影响十分明显,不同材料具有不同的性能和加工难度。

合适的材料选用对机械零件的加工质量、稳定性和使用寿命产生决定性影响。

1.金属材料的选用金属材料因拥有较高的强度、刚度、延展性和热处理性能,被广泛应用于机械零件制造。

钢、合金钢、铜、铝等均是常用的金属材料。

根据零件的性质和工作环境选择渗碳钢、合金钢或不锈钢状态以保证机械零件极限工况下的安全运行。

2.塑料材料的选用塑料材料因其较小的密度、较好的耐腐蚀性和绝缘性等特点,被广泛应用于机械零件制造中。

选择塑料材料时要考虑材料的性质、加工性能和耐用性,目前一些国外先进企业使用石墨塑料取代铸铁,既然保证了机械零件的使用寿命及减小了成本。

综上所述,机械零件毛坯的选择和材料的选用在机械零件制造中都是非常关键和重要的,这两方面的选择都将直接影响机械零件加工的难易程度与最终加工品质。

机械零件材料及毛坯的选择与质量检验机械零件材料及毛坯的选择与质量检验随着机械制造技术的不断发展,机械零件的种类与规格越来越丰富,材料的种类与性能也不断得到提高,如何选择适合的材料毛坯并且保证其质量是机械制造的一个重要问题。

本文将从机械零件材料的选择以及毛坯质量的检验两个方面来进行探究。

一、机械零件材料的选择机械零件的材料选择在机械制造中起着至关重要的作用,在选择材料时要综合考虑机械零件受力、耐磨损、耐高温、表面光洁度、制造成本等方面的因素。

1、机械零件的受力情况机械零件在工作过程中所受到的载荷方向、大小、类型等都是材料选择的重要依据。

例如,零件受到拉伸、压缩、剪切等载荷方向不同,应选择不同的材料,如拉力较大的零件通常选择高强度材料,而剪切力较大的零件则选用耐磨材料。

2、耐磨损性能机械零件在长时间使用过程中,必然会因摩擦而产生磨损,选择耐磨材料可以有效的延长其使用寿命,常用的耐磨材料有高锰钢、铸钢、铸铁等。

3、耐高温性能在高温工况下,机械零件材料必须具有良好的高温耐受性,常用的材料有高温合金、碳素纤维复合材料等。

4、表面光洁度机械零件制造完毕后需要进行表面精磨,因此,在选择材料时要考虑其表面光洁度,一般情况下,材料表面硬度越大,表面光洁度就越难保证。

5、制造成本在选择材料时,还需要兼顾制造成本,因为不同材料其制造难度和成本都存在差异,对于一些规格相同但材料成本不同的零件,应该选择材料性能相当而成本较低的材料。

二、毛坯质量的检验毛坯是机械零件制造的基础,在检验毛坯质量时,需要重点关注以下几个方面。

1、尺寸精度的检验毛坯制造时的尺寸精度是影响零件精度的关键因素之一,因此要经常对毛坯的尺寸精度进行检验,发现问题及时整改。

2、金属组织检验毛坯的金属组织对于零件质量也至关重要,通过金相显微镜等检测设备对毛坯的金属组织进行检验,以检测其是否存在晶粒粗大、夹杂物等缺陷。

3、力学性能检验毛坯的力学性能是机械零件质量的保证之一,通过应力、拉伸等实验对毛坯的力学性能进行检测。

第十章机械零件材料及毛坯的选择与质量检验试题.第一篇:第十章机械零件材料及毛坯的选择与质量检验试题.第十章机械零件材料及毛坯的选择与质量检验试题一、填空题1、工程上常用的材料主要有__________、__________、__________和__________等。

2、对于机械零件和工程构件最重要的使用性能是__________性能。

3、常用的力学性能指标是__________、__________、__________、__________等。

4、高分子材料,陶瓷材料的工艺路线较简单,而金属材料的工艺路线较复杂,但适应性能很好,常用的加工方法有__________、__________、__________、__________等。

5、根据齿轮的受力状况,齿轮的主要失效形式为:__________、__________和__________。

6、轴类零件在使用过程中的主要失效形式为:__________、__________和__________。

7、机械零件常用毛坯种类有:__________、__________、__________、__________和型材等。

8、常用的机械零件按其形状特征和用途不同,可分为__________、__________和___________三大类。

9、破坏性检验包括___________、___________和___________。

10、为给后续工序提供合格的铸、锻、焊毛坯件,就必须按照国家规定的检验项目和标准对毛坯进行严格质量检验。

毛坯检验可分为___________和___________两类。

二、选择题1、常用的铸造铝合金中()和()最好,()次之,()最差。

A、铸造铝合金B、铸钢C、铸铁D、铜合金2、重要用途的齿轮大都采用锻钢制作,如()用来制作中、低速和承载不大的中、小型传动齿轮;()适合于高速、能耐猛烈冲击的重载齿轮;直径较大、形状复杂的齿轮毛坯,采用()制作;一些轻载、低速、不受冲击、精度要求不高的齿轮,用()制造。

零件毛坯的选择与材料的选用材料选用的一般原则选材的基本过程与失效分析典型零件的选材零件毛坯的选择第一节材料选用的一般原则1.材料的力学性能: 根据零件的工作条件、损坏(或失效)形式, 选择满足力学性能的材料。

2.材料的工艺性能:对零件加工生产有直接的影响,甚至是决定性的。

3.材料的经济性:主要是性价比。

第二节选材的基本过程与失效分析选择材料的基本过程零件的失效分析一.选择材料的基本过程二.零件的失效分析1.定义: 零件不能正常和安全的工作,即零件失效。

2.原因结构或形状设计不合理。

材料的选择不合理。

加工工艺不合理。

安装与使用不合理。

3.形式过量变形失效过量弹性变形过量塑性变形断裂失效韧性断裂应力腐蚀断裂蠕变断裂疲劳断裂低应力断裂脆性断裂表面损伤失效磨损接触疲劳腐蚀第三节典型零件的选材及工艺分析机床主轴汽车半轴机床齿轮汽车齿轮一.C616 –416车床主轴一) 工作条件:1.该轴在滚动轴承中运转。

2.承受中等负荷,承受一定的冲击力。

3.转速中等。

二) 技术要求:1.整体调质后硬度应为HB200~230,金相组织为回火索氏体。

2.内锥孔和外圆锥面处硬度为HRC45~50,表面3~5mm内金相组织为回火屈氏体和少量回火马氏体。

3.花键部分硬度HRC48~50,金相组织同上。

三) 选材: 45钢。

四) 加工工艺路线:下料锻造正火粗加工调质半精加工钻中心孔精车加工铣键槽局部淬火(锥孔及外锥体)粗磨滚铣花键花键淬火精磨二.YJ –130汽车半轴一) 工作条件:1.该轴在上坡或启动时,承受较大扭矩。

2.承受一定的冲击力和具有较高的抗弯能力。

3.承受反复弯曲疲劳应力。

二) 技术要求:1.杆部硬度HRC37~44;盘部外圆硬度HRC24~34 ;金相组织为回火索氏体和回火屈氏体。

2.弯曲度:杆中部<1.8mm;盘部跳动<2.0mm。

三) 选材:40Cr、42CrMo、40CrMnMo。

四) 加工工艺路线:下料锻造正火粗加工调质半精加工精车加工盘部钻孔磨花键三.C616机床齿轮一) 工作条件:1.工作负荷不太大。