CPK 能力分析模板(标准版)

- 格式:xls

- 大小:70.50 KB

- 文档页数:4

CPK分析报告模板一、引言CPK分析是一种统计工具,用于评估过程的稳定性和一致性。

CPK值表示了制程能力,即制程将产生多大比例的符合要求的产品。

CPK值越高,制程能力越强。

本报告旨在对制程的CPK值进行分析,以评估其制程能力。

二、数据采集我们从制程生产的一批产品中随机采集了100个样本,并记录了每个样本的关键尺寸。

这些尺寸均是产品设计规范要求的关键尺寸,对制品的安全性、可靠性及性能有重要影响。

三、数据分析1.过程能力指数(CPK)计算为了计算CPK值,我们首先计算了制程的平均值(μ)和标准差(σ)。

通过对样本数据的计算,我们得出了如下结果:平均值(μ):10.25标准差(σ):0.5然后,我们可以计算规格上限(USL)和规格下限(LSL)与制程均值之间的差异,得到cp值:CP = min((μ - LSL) / 3σ, (USL - μ) / 3σ)(USL-LSL)/6σ最后,我们可以计算CPK值:CPK = min(CP, CPU)CPK = min(0.33, 0.33) = 0.332.CPK值解读根据CPK值的大小,可以对制程的质量进行评估:-当CPK<1时,制程能力较弱,存在较大的产品不合格风险。

-当1≤CPK<1.33时,制程能力一般,可能存在产品不合格的风险。

-当1.33≤CPK<1.67时,制程能力良好,产品合格率较高。

-当CPK≥1.67时,制程能力非常好,产品合格率非常高。

根据上述计算结果,我们的制程的CPK值为0.33,表明制程能力较弱,存在较大的产品不合格风险。

需要进一步分析并改进制程,以提高制程能力和产品质量。

四、结论与建议根据CPK分析结果,我们得出以下结论与建议:1.制程能力较弱,存在较大的产品不合格风险。

建议进一步分析可能导致制程能力低下的原因,例如设备问题、工艺问题或操作问题,并采取相应措施予以改进。

2.建议对制程进行持续监控,以确保制程能力的稳定性和一致性。

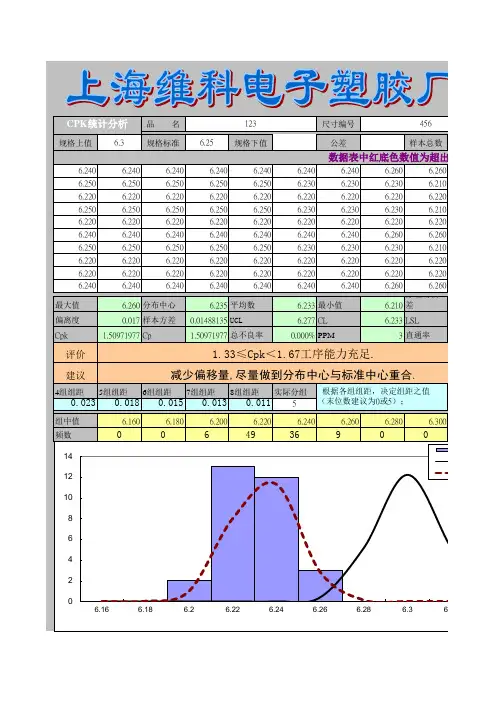

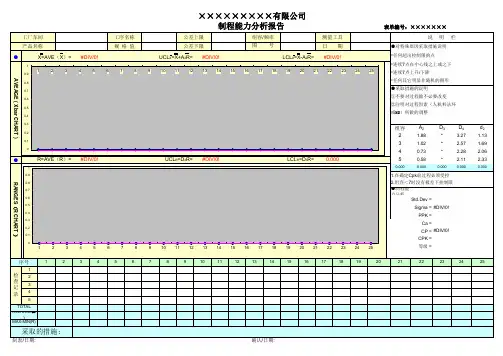

品 名尺寸编号规格上值6.3规格标准6.25规格下值公差样本总数6.240 6.240 6.240 6.240 6.240 6.240 6.240 6.260 6.2606.250 6.250 6.250 6.250 6.250 6.230 6.230 6.230 6.2106.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.250 6.250 6.250 6.250 6.250 6.230 6.230 6.230 6.2106.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.240 6.240 6.240 6.240 6.240 6.240 6.240 6.260 6.2606.250 6.250 6.250 6.250 6.250 6.230 6.230 6.230 6.2106.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.240 6.2406.2406.2406.2406.2406.2406.2606.260最大值 6.260分布中心 6.235平均数 6.233最小值 6.210分组用极差偏离度0.017样本方差0.01488135UCL 6.277CL 6.233LSLCpk1.50971977Cp1.50971977总不良率0.000%PPM3直通率评价建议4组组距5组组距6组组距7组组距8组组距实际分组0.0230.0180.0150.0130.0115组中值 6.1606.1806.2006.2206.2406.2606.2806.300频数0064936900正态线 1.62E-18 2.03E-13 4.2E-09 1.42E-050.0079120.72341610.8654526.80821偏态线0.0001820.051918 2.43320418.732523.69042 4.9216430.1679610.0009426.17 6.19 6.21 6.23 6.25 6.27 6.29 6.31065591100100100数据表中红底色数值为超出规1.33≤Cpk<1.67工序能力充足.减少偏移量,尽量做到分布中心与标准中心重合.根据各组组距,决定组距之值(末位数建议为0或5);CPK 统计分析12345602468101214 6.16 6.18 6.2 6.22 6.24 6.26 6.28 6.3 6.32图例使用说明设计版权输入框统计值参考值图形值信息框小小软件工作室1、本项统计只适用于单次抽样后的CPK 上限计算与分析;2、正态曲线图是以"标准规格"与"样本标准方差"为基础,主要用于与直方图作相应对照分析;1006.2606.2106.2206.2106.2206.2606.2106.2206.2206.2600.0906.188100.000%实际组距0.02006.320010.865458.67E-076.33100超出规格标准6.32频数正态线偏态线小小软件工作室。

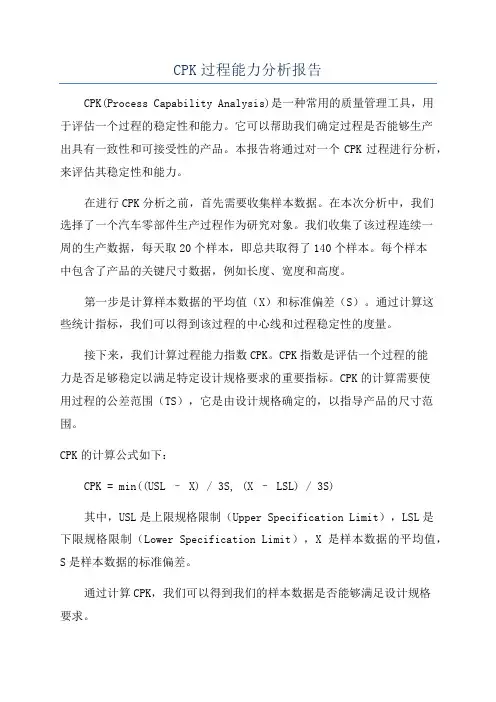

CPK过程能力分析报告CPK(Process Capability Analysis)是一种常用的质量管理工具,用于评估一个过程的稳定性和能力。

它可以帮助我们确定过程是否能够生产出具有一致性和可接受性的产品。

本报告将通过对一个CPK过程进行分析,来评估其稳定性和能力。

在进行CPK分析之前,首先需要收集样本数据。

在本次分析中,我们选择了一个汽车零部件生产过程作为研究对象。

我们收集了该过程连续一周的生产数据,每天取20个样本,即总共取得了140个样本。

每个样本中包含了产品的关键尺寸数据,例如长度、宽度和高度。

第一步是计算样本数据的平均值(X)和标准偏差(S)。

通过计算这些统计指标,我们可以得到该过程的中心线和过程稳定性的度量。

接下来,我们计算过程能力指数CPK。

CPK指数是评估一个过程的能力是否足够稳定以满足特定设计规格要求的重要指标。

CPK的计算需要使用过程的公差范围(TS),它是由设计规格确定的,以指导产品的尺寸范围。

CPK的计算公式如下:CPK = min((USL – X) / 3S, (X – LSL) / 3S)其中,USL是上限规格限制(Upper Specification Limit),LSL是下限规格限制(Lower Specification Limit),X是样本数据的平均值,S是样本数据的标准偏差。

通过计算CPK,我们可以得到我们的样本数据是否能够满足设计规格要求。

在本次分析中,我们假设该零部件的设计规格要求为长度在100到120之间。

经过对数据的分析,我们得到了以下结果:平均值X=110.45标准偏差S=2.62USL=120LSL=100将这些数据代入CPK的计算公式中,我们可以计算出CPK的值。

CPK = min((120 – 110.45) / (3 * 2.62), (110.45 – 100) / (3 * 2.62))= min(3.63, 3.64)=3.63结果显示,该过程的CPK指数为3.63,远远超过了1.33(通常认为CPK大于1.33表示过程能力足够稳定)。

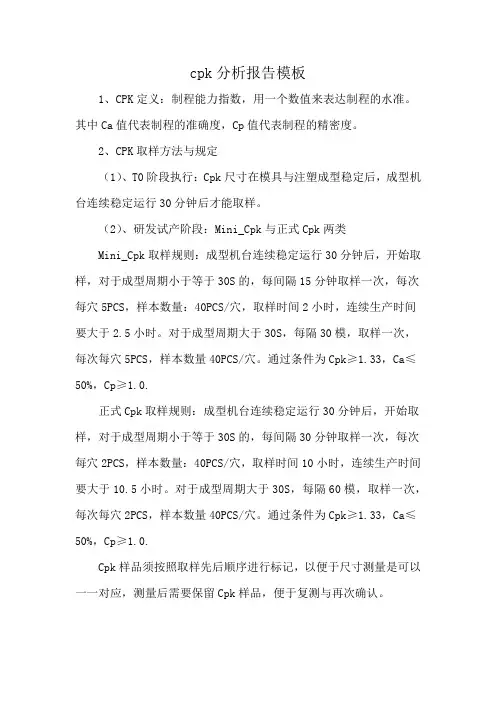

cpk分析报告模板

1、CPK定义:制程能力指数,用一个数值来表达制程的水准。

其中Ca值代表制程的准确度,Cp值代表制程的精密度。

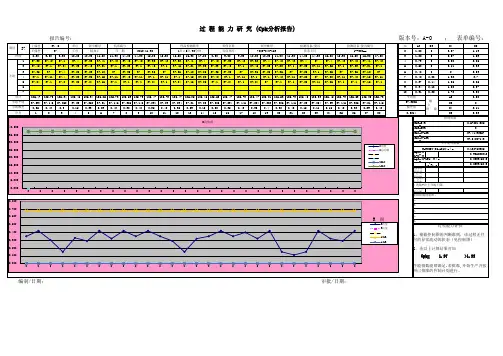

2、CPK取样方法与规定

(1)、T0阶段执行:Cpk尺寸在模具与注塑成型稳定后,成型机台连续稳定运行30分钟后才能取样。

(2)、研发试产阶段:Mini_Cpk与正式Cpk两类

Mini_Cpk取样规则:成型机台连续稳定运行30分钟后,开始取样,对于成型周期小于等于30S的,每间隔15分钟取样一次,每次每穴5PCS,样本数量:40PCS/穴,取样时间2小时,连续生产时间要大于2.5小时。

对于成型周期大于30S,每隔30模,取样一次,每次每穴5PCS,样本数量40PCS/穴。

通过条件为Cpk≥1.33,Ca≤50%,Cp≥1.0.

正式Cpk取样规则:成型机台连续稳定运行30分钟后,开始取样,对于成型周期小于等于30S的,每间隔30分钟取样一次,每次每穴2PCS,样本数量:40PCS/穴,取样时间10小时,连续生产时间要大于10.5小时。

对于成型周期大于30S,每隔60模,取样一次,每次每穴2PCS,样本数量40PCS/穴。

通过条件为Cpk≥1.33,Ca≤50%,Cp≥1.0.

Cpk样品须按照取样先后顺序进行标记,以便于尺寸测量是可以一一对应,测量后需要保留Cpk样品,便于复测与再次确认。

CPK制造过程能力分析报告模板[公司名称][部门名称][日期]制造过程能力分析报告1.报告背景本报告旨在对[制造过程名称]的能力进行分析,以了解该过程的稳定性和能力。

2.数据收集与分析方法为了进行能力分析,我们收集了以下数据:-[数据收集的时间范围]-[数据收集的样本数量]-[数据收集的方法]我们使用了[指标名称]作为过程能力分析的指标。

对于每个样本,我们记录了相应的[指标数值]。

为了进行能力分析,我们使用了以下工具和方法:-直方图:用于观察数据的分布情况。

-过程稳定性分析:用于确定过程是否稳定。

- Cp 和 Cpk 指标:用于评估过程的能力。

- 附属双偏差Excel模板:用于计算能力指标。

3.数据分析结果通过对收集的数据进行分析,我们得出以下结论:-数据分布情况:根据直方图的分析结果,我们可以看到数据的大致分布情况。

具体的分析见附表1-过程稳定性:通过过程稳定性分析,我们发现过程是稳定的,没有出现任何特殊因素的影响。

- Cp 和 Cpk 指标:根据附属双偏差Excel模板的计算结果,我们得到了以下指标:-Cp=[Cp指标数值],越接近于1表示过程的能力越好。

- Cpk = [Cpk指标数值],越接近于1表示过程的能力越好。

-过程的能力是否满足项目要求:根据公司设定的标准,我们可以判断该过程的能力是否达到项目要求。

4.结论与建议根据分析结果,我们得出以下结论:-该制造过程稳定性良好,没有出现异常情况。

- 该制造过程的能力指标 Cp 和 Cpk 较高,说明该过程能够满足项目要求。

基于以上结论,我们提出以下建议:-继续保持制造过程的稳定性,定期监控并分析数据。

-针对制造过程的瓶颈进行改进,以进一步提高过程的能力。

本报告仅针对当前数据和分析结果,建议在实际生产过程中持续进行数据分析和能力评估,以确保过程的稳定性和能力。

5.附表附表1:直方图分析结果特此报告。

[报告编制人][职位]。

CPK(过程能力指数)表格模板1. 背景介绍CPK(过程能力指数)是一种常用的统计工具,用来评估一个过程的稳定性和能力。

它可以帮助人们判断一个过程是否达到了规定的要求,并提供相应的数值指标。

CPK值越高,说明过程的稳定性和能力越强。

2. CPK指数的计算CPK指数主要通过计算过程的标准差和规格限制来得出。

它可以将过程的数据分布情况和规格限制进行对比,从而评估过程的能力。

CPK的计算公式如下:CPK = min((USL - μ) / (3 * σ), (μ - LSL) / (3 * σ))其中: - USL为上限规格限制 - LSL为下限规格限制 - μ为过程的平均值 - σ为过程的标准差3. CPK表格模板下面是一个简单的CPK表格模板,供您参考和使用。

序号数据点规格限制均值标准差CPK1 32 30-35 33 1.2 0.832 30 30-35 33 1.2 0.833 35 30-35 33 1.2 0.834 35 30-35 33 1.2 0.835 33 30-35 33 1.2 0.836 31 30-35 33 1.2 0.837 32 30-35 33 1.2 0.838 32 30-35 33 1.2 0.839 34 30-35 33 1.2 0.8310 31 30-35 33 1.2 0.83在表格中,每一行代表一个数据点,包括数据点的序号、实际数据、规格限制范围、过程的平均值、过程的标准差以及计算得到的CPK值。

4. 如何使用CPK表格模板使用CPK表格模板需要按照以下步骤进行:步骤一:收集数据首先,收集您需要评估的过程的数据。

具体数据的收集方式会根据不同的过程而有所不同。

步骤二:计算均值和标准差使用收集到的数据,计算过程的平均值和标准差。

步骤三:确定规格限制确定过程的规格限制,即上限规格限制(USL)和下限规格限制(LSL)。

步骤四:填写表格根据收集到的数据和计算结果,填写CPK表格中的相应栏目。

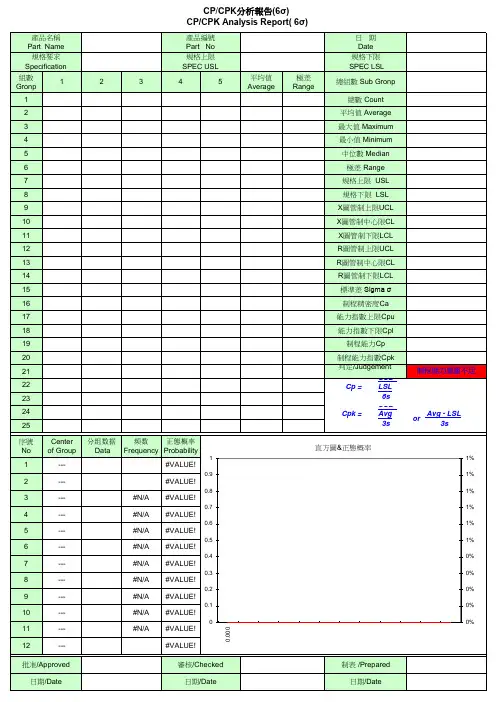

品 名尺寸编号规格上值

6.3规格标准

6.25规格下值

公差样本总数

6.240 6.240 6.240 6.240 6.240 6.240 6.240 6.260 6.2606.250 6.250 6.250 6.250 6.250 6.230 6.230 6.230 6.2106.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.250 6.250 6.250 6.250 6.250 6.230 6.230 6.230 6.2106.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.240 6.240 6.240 6.240 6.240 6.240 6.240 6.260 6.2606.250 6.250 6.250 6.250 6.250 6.230 6.230 6.230 6.2106.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.220 6.220 6.220 6.220 6.220 6.220 6.220 6.220 6.2206.240 6.240

6.240

6.240

6.240

6.240

6.240

6.260

6.260

最大值 6.260分布中心 6.235平均数 6.233最小值 6.210分组用极差偏离度0.017样本方差0.01488135UCL 6.277CL 6.233LSL

Cpk

1.50971977Cp

1.50971977总不良率

0.000%PPM

3直通率

评价建议

4组组距

5组组距

6组组距

7组组距

8组组距

实际分组

0.023

0.018

0.015

0.013

0.011

5

组中值 6.160

6.180

6.200

6.220

6.240

6.260

6.280

6.300

频数

0064936900

正态线 1.62E-18 2.03E-13 4.2E-09 1.42E-050.0079120.72341610.8654526.80821偏态线

0.0001820.051918 2.43320418.732523.69042 4.9216430.1679610.000942

6.17 6.19 6.21 6.23 6.25 6.27 6.29 6.310

6

55

91

100

100

100

数据表中红底色数值为超出规

1.33≤Cpk<1.67工序能力充足.

减少偏移量,尽量做到分布中心与标准中心重合.

根据各组组距,决定组距之值(末位数建议为0或5);

CPK 统计分析

1234560

2468101214 6.16 6.18 6.2 6.22 6.24 6.26 6.28 6.3 6.32

图例

使用说明

设计版权

输入框统计值参考值图形值信息框

小小软件工作室

1、本项统计只适用于单次抽样后的CPK 上限计算与分析;

2、正态曲线图是以"标准规格"与"样本标准方差"为基础,主要用于与直方图作相应对照分析;

100

6.2606.2106.2206.2106.2206.2606.2106.2206.2206.2600.0906.188100.000%

实际组距

0.0200

6.320

010.865458.67E-07

6.33

100

超出规格标准

6.32

频数正态线偏态线

小小软件工作室。