AH系列渣浆泵说明书

- 格式:pdf

- 大小:8.72 MB

- 文档页数:15

目录一、概述 (2)二、特点 (2)三、型号和表示方法 (3)四、工作原理 (3)五、结构说明 (3)六、装配和拆卸 (4)七、设备安装 (5)八、运转 (6)九、维护保养 (7)十、故障分析 (9)附录1(耐磨材料选择表)附录2(密封型式选择表)附录3(泵传动方式选择)一、概述1、本系列渣浆泵系高效节能、单级、单吸、悬臂式离心泵,用来输送含有固体颗粒的磨蚀性或腐蚀性浆体。

广泛用电力、矿山、冶金、煤炭、建材、化工、食品、水利及污水处理等行业。

其固液混合体的最大重量浓度:灰浆为45%,矿浆为60%。

2、本系列泵有50多个基本型号,通过变速可获得300多种性能供用户选择。

3、过流部件材质应根据输送浆体的物理(颗粒组成、粒径、形状、硬度、浓度)和化学(酸、碱、油)特性而定。

(各种材质及特点可通过附录1查得)4、泵的传动方式有直联传动和皮带传动两种形式,共分为DC、HC、CR、CL、ZV、CV等多种方式。

(详见附录3)从原动机方向看,泵为顺时针方向旋转。

二、特点针对渣浆泵的三大技术难题:寿命短、密封难、能耗大,我厂通过技术攻关设计制造了独具特点的ZJA及ZJLA系列两相流渣浆泵。

由于两相流渣浆泵的水利设计充分考虑了固液流场的运动情况,所以在渣浆输送时能保持良好的性能。

其技术特点如下:(1)高效节能:一般的杂质泵输送浆体时,其效率总是下降的,而且浓度越高,粒径越大,降低的幅度也越大。

而二相流渣浆泵输送浆体时,其效率一般高于清水。

这是因为泵的水力设计是以固液二相流场设计的,对清水和渣浆的输送来讲,更适应渣浆的输送。

这一降一升,二相流泵的运行效率提高了3~10%。

所以二相流泵具有新的能量转换规律。

(2)耐磨蚀、使用寿命延长:一般杂质泵输送浆体时,固体发生的主要是撞击磨损,水泵的汽蚀性能随着流量的加大而恶化。

而二相流渣浆泵的流道设计符合固体流场的变化规律,固体沿着叶轮型线运动,叶轮发生的主要是磨擦磨损,泵的汽蚀性能随着流量的加大变化比较平稳,所以二相流泵具有新的磨损规律。

液压渣浆泵说明书液压渣浆泵是一种常用的工业设备,用于输送高浓度的浆料和泥浆。

它采用液压驱动装置,通过柱塞和活塞的工作,将浆料从一个地方输送到另一个地方。

液压浆泵主要由泵体、液压系统和控制系统组成。

让我们来了解一下液压浆泵的工作原理。

液压浆泵通过液压系统提供的高压力,使泵体内的柱塞和活塞工作。

当柱塞上升时,泵腔内的压力降低,吸入浆料;当柱塞下降时,泵腔内的压力增加,将浆料推出。

液压系统通过控制泵体的运动,实现浆料的输送。

液压浆泵的泵体一般由进料室、泵腔和出料室组成。

进料室用于吸入浆料,泵腔则是浆料的输送通道,出料室用于将浆料推出。

泵体的设计要考虑到浆料的粘稠度和颗粒大小,以保证泵的正常工作和输送效果。

液压浆泵的液压系统主要由液压驱动装置、液压油箱和液压管路组成。

液压驱动装置负责提供高压力的液体,通常是液压油。

液压油箱用于存储液压油,并通过液压泵将液压油送至液压系统。

液压管路则连接液压驱动装置和泵体,将液压能转化为机械能。

液压浆泵的控制系统一般由液压阀组成,用于控制液压系统的工作。

液压阀可以控制泵体的运动,调节浆料的输送速度和压力。

控制系统还可以根据工艺要求,实现自动控制和远程监控。

液压浆泵的应用广泛,特别适用于输送高浓度的浆料和泥浆。

它可以用于矿山、冶金、化工、建筑和环保等领域。

在矿山中,液压浆泵可以用于输送矿浆和尾矿;在冶金中,它可以用于输送冶金渣和废料;在化工中,它可以用于输送化工浆料;在建筑和环保中,它可以用于输送淤泥和污泥。

液压浆泵具有输送能力强、运行稳定、可靠性高等优点。

它可以适应不同的工况和工艺要求,提高生产效率和产品质量。

同时,液压浆泵的维护保养相对简单,使用寿命较长。

液压浆泵是一种重要的工业设备,广泛应用于各个领域。

通过液压驱动装置、泵体、液压系统和控制系统的配合工作,它可以实现高效、稳定的浆料输送。

在未来的发展中,液压浆泵将继续发挥重要作用,为各个行业的发展做出贡献。

渣浆泵安全操作规程一、前言渣浆泵是一种常见的工业设备,用于输送高浓度和高粘度的渣浆。

为保证工作安全,减少事故发生,制定本安全操作规程,规范渣浆泵的使用和维护,提高操作人员的安全意识和技能。

二、操作前准备1. 检查渣浆泵的工作环境是否符合要求,设备周围是否有杂物、水坑或易燃物品等。

2. 检查渣浆泵的电源和电气设备是否正常,漏电保护装置是否有效。

3. 检查渣浆泵的泵体、进出口管道、阀门等是否漏水、漏气、松动等。

三、操作注意事项1. 操作人员应熟悉渣浆泵的结构和性能,了解其操作方法和安全要求。

2. 在操作过程中,必须戴好工作帽、安全鞋、工作服等防护装备。

3. 操作人员应按照操作规程进行操作,严禁超负荷工作,防止设备损坏或事故发生。

4. 确保泵体内无人和其他异物,防止发生气压突然增大而导致的事故。

5. 操作人员应按规定的顺序操作,不得随意调整渣浆泵的参数和运行状态。

6. 在清洗和维护渣浆泵时,必须切断电源,并使用适当的工具和防护装备。

7. 渣浆泵在停机时,应先将电源切断,再关闭阀门,并排除管道内的压力。

四、维护保养1. 渣浆泵的日常维护保养工作应按照设备的使用说明书和维护手册进行。

2. 定期检查渣浆泵的关键部件,如轴承、密封装置、叶轮等,发现异常情况及时处理。

3. 清理渣浆泵的进、出口阀门和泵体内部,保持畅通。

4. 检查渣浆泵的电源线路和电气设备,保证其正常工作。

5. 定期对渣浆泵进行润滑保养,保证轴承的正常运转。

五、紧急情况处理1. 在渣浆泵发生故障或事故时,应立即切断电源,并向管理者报告,采取紧急措施。

2. 在泵体冒烟或发生火灾时,应立即使用灭火器进行喷射,争取控制火势和避免事故扩大。

3. 在渣浆泵爆炸事故发生时,应立即撤离现场,迅速报警,并按照企业预案进行应急处理。

六、安全培训和应急演练1. 渣浆泵操作人员应定期接受相关的安全培训,提高安全意识和操作技能。

2. 定期进行渣浆泵的应急演练,加强操作人员对事故处理和应急逃生的能力。

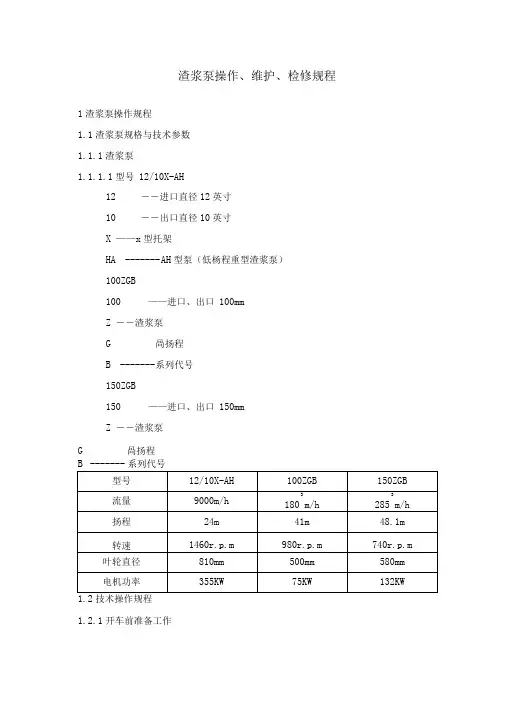

渣浆泵操作、维护、检修规程1渣浆泵操作规程1.1渣浆泵规格与技术参数1.1.1渣浆泵1.1.1.1型号12/10X-AH12 ――进口直径12英寸10 ――出口直径10英寸X ——x型托架HA ------- AH型泵(低杨程重型渣浆泵)100ZGB100 ——进口、出口100mmZ ――渣浆泵G 咼扬程B ------- 系列代号150ZGB150 ——进口、出口150mmZ ――渣浆泵G 咼扬程B ------- 系列代号1.2技术操作规程1.2.1开车前准备工作1.2.1.1用电源牌换取操作牌,操作者必须手持操作牌1.2.1.2检查泵体、电机、底座及联接部位螺丝是否松动和欠缺。

1.2.1.3 检查供电设备是否完好。

1.2.1.4 盘车以检查泵及电动机内有无不正常的现象。

1.2.1.5 打开出水管排气阀,灌泵,满足泵入口处形成必须的真空值。

1.2.1.6 检查各管道是否堵塞,泵池注入1/2 以上矿浆。

1.2.1.7 注意机械传动部位周围有无人和障碍物。

各方面准备完毕方可开车,并上报集控室。

1.2.2开车顺序:启动精磁选一启动高频细筛一启动二段1#泵(2# )-启动二磁选—启动二段球磨机—启动脱水磁选—启动一磁选—启动旋流器—启动一段泵f启动一段球磨f启动原矿皮带。

1.2.3停车顺序:停车与开车顺序相反。

1.2.4停车前一定先停止给矿,加清水冲洗,停车后放干矿池。

1.2.2技术操作规程1.2.2.1检查各个仪表工作是否正常,稳定。

1.2.2.2检查出水量与给矿量是否平衡,是否池内有沉积。

1.2.2.3检查填料箱处是否发热,滴水是否正常,滴水应呈滴状连续渗出。

1.2.2.4检查泵与电机的轴承和机壳温升,轴承温升一般不得超过周围温度35C,最高不过65C。

1.2.2.5注意油环,要让它自由地随同泵轴作不同步的转动,随时听机组声音是否正常。

1.2.2.6泵启动前要先开通冷却水,冷却水压力要比泵工作压力高出O.IMPa以上。

渣浆泵选型和现场服务1.各类渣浆泵的结构特点及适用范围1.1 AH系列渣浆泵AH型渣浆泵,是卧式双壳轴向吸入离心式渣浆泵,泵的出水口可以在360o内每间隔45°旋转成八个出水方向安装使用。

AH型渣浆泵在小流量低扬程区域内,即使用转速低于泵的最高转速的百分之六十、泵的出水口流速小于8米/秒的区域内,可以输送强磨蚀渣浆,在高扬程大流量区内,可输送轻磨蚀性渣浆。

如果工况点在AH 型泵的高扬程大流量区内,而渣浆又是强磨蚀性的,这是应选用HH型渣浆泵(见1.2条)。

注:强磨蚀渣浆一般系指黑色有色矿山的精矿、尾矿中固体物粒径大于0.1毫米,体积浓度大于5%的矿浆和电厂渣浆;当粒径小于0.1毫米,体积浓度小于5%时的矿浆、粉煤浆和电厂的灰浆等可看成是轻磨蚀性渣浆。

其他类型渣浆可用上述类比。

AH系列中还有胶泵,以AHR表示。

AHR胶泵可适用于小粒径〈d50≤0.2mm、最大粒径d max≤3mm〉无尖角的颗粒和高浓度的浆体,还可以输送有磨蚀性的浆液。

AH型渣浆泵,有填料和副叶轮两种轴封形式1.2 HH型渣浆泵,是卧式双壳轴向吸入离心式渣浆泵,泵的出水口可以在360o内每间隔45°旋转成八个出水方向安装使用。

HH型渣浆泵在小流量低扬程区域内,即使用转速低于泵的最高转速的百分之五十、泵的出水口流速小于8米/秒的区域内,可以输送强磨蚀渣浆,在高扬程大流量区内,可输送轻磨蚀性渣浆。

HH型渣浆泵,有填料和副叶轮两种轴封形式1.3 SP系列液下渣浆泵SP型液下渣浆泵,是立式离心式渣浆泵。

SP型泵无轴封结构,不用加轴封水,使用时应使泵和部分支架管浸入液面以下工作。

这种泵常安装在坑道上使用,它既可固定在坑道的横梁上、也可以吊着使用。

SP型泵还可以在泵下方的进水口处装上进水管,以便抽吸下沉到坑道下方的高浓度渣浆。

SP型泵适用于输送磨蚀性、粗颗粒、高浓度渣浆。

SP系列中还有胶泵,以SPR表示。

SPR型泵可输送无尖角的细颗粒、高浓度渣浆,还可输送有腐蚀性的浆液。

渣浆泵的操作规程一、启动前准备1、观察池内水位是否超过最低开泵要求,如未达到绝对不能开泵。

2、检查电源装置是否安全、可靠,电压是否符合规定,电动机的保护开关是否设定为额定电流强度,各仪表显示是否准确,现场控制系统是否正常。

3、检查远程监控是否准确有效。

4、检查电缆线有无破损、折断,接线盒处的密封是否完好,如发现不合规定处妥善处理。

5、保证机组的电源供给。

二、启动1、应在机泵联接前确定电动机的旋转方向是否正确,严禁反转。

2、检查轴承转动是否灵活,并在轴承上方的加油孔中注入适量的清洁机油。

3、关闭出口管路上的蝶阀,把护套和吸水管路中的空气排尽,然后启动电机。

当泵运行正常后,再逐渐打开出口关路上的阀门,并调节到所需要的工况。

调节水封管上的阀门达到需要的流量。

三、停车1、逐渐关闭出水管路上的阀门,切断电源、切断轴封冷却水。

2、为了避免渣浆中的固体物质发生沉降,停车时应用清水把护套及管路冲洗干净。

3、如环境温度低于0℃,应将泵内水放出,以免冻裂。

4、如长期停止使用,应将泵拆卸清洗上油,包装保管。

四、运转1、在开车及运转过程中,必须注意观察仪表读数,轴承是否发热,填料是否漏水及泵的震动和杂音等是否正常,如果发现异常情况,应及时处理或反馈。

2、轴承温度最高不大于75℃,轴承温度不得超过周围温度40℃。

3、填料正常,漏水应该是少量均匀的。

4、轴承油位应保持在正常位置上,不能过高或过低,过低时应及时补充润滑油。

5、如密封环与叶轮配合部位的间隙磨损过大应更换新的密封环。

6、当出现处理站突然断电或设备发生重大事故时,立即关闭进水闸门,并及时向上级报告,弄清楚并排除故障后方可开机。

7、水泵正常情况下操作泵和备用泵,每7天轮换一次。

如果水泵超过30天时间不运行时,则应运行水泵一次,运转时间约10分钟。

8、一般情况下,不要频繁开泵、关泵。

停泵后再起动泵的时间间隔不少于10分钟,每年内开泵/关泵的次数不应超过1000次。

9、及时清除叶轮、闸阀和管道的堵塞物,检查管道出口拍门有否泄漏和门盖支架有否松动。

渣浆泵操作规程范本第一章总则第一条为规范渣浆泵的操作,确保工作安全,保障生产效率,特制定本操作规程。

第二条本规程适用于渣浆泵的日常操作,包括启动、停止、检查、维护等。

第三条操作人员必须具备相关技术知识和工作经验,严格按照本规程操作。

第四条操作人员必须穿戴好个人防护装备,如工作服、安全帽、工作手套等。

第二章渣浆泵启动和停止操作第五条渣浆泵的启动前,首先检查泵房内是否存在可燃、易燃和易爆物品,如有必须清除。

第六条渣浆泵启动前,应检查电源线路和设备的接线是否牢固,以及接地和绝缘是否良好。

第七条渣浆泵的启动前,应检查泵的流道是否通畅,泵轴是否有异常噪音和振动。

第八条渣浆泵的启动前,必须确保电机正常运转,并经过油温、油压、振动等性能检测。

第九条渣浆泵启动前,应将泵的进口和出口阀门逐一检查,确保关闭状态,以防液体倒灌。

第十条渣浆泵启动后,应慢慢加速至额定转速,观察泵的各项运行参数是否正常。

第十一条渣浆泵运行过程中,应每隔一段时间检查一次功率、电流、电压以及电机温度,并记录。

第十二条渣浆泵停止前,应将泵的进口和出口阀门逐一检查,确保关闭状态。

第十三条渣浆泵停止后,应关停泵机电源,待泵机完全停止后,方可离开。

第三章渣浆泵检查和维护第十四条渣浆泵的检查和维护应由专业人员进行,不得擅自操作。

第十五条渣浆泵检查前,必须断开电源,确保电机完全停止。

第十六条渣浆泵检查前,应检查泵机周围是否存在危险物品,如有应清除。

第十七条渣浆泵检查时,应先检查电机和泵的外观是否有异常,然后再检查内部零部件。

第十八条渣浆泵的维护应定期进行,包括清洁、润滑、紧固以及零部件更换等。

第十九条渣浆泵的清洁应采用软布擦拭的方式,不得使用硬物刮擦。

第二十条渣浆泵的润滑应按照设备说明书要求进行,必要时应添加润滑油。

第二十一条渣浆泵的紧固工作应定期进行,检查各紧固部位是否松动或脱落。

第二十二条渣浆泵的零部件更换应按照设备说明书要求进行,不得擅自更换。

第四章渣浆泵故障处理第二十三条渣浆泵运行中出现异常情况时,应立即停机并断开电源。

目录1.概述 (1)2.结构说明 (3)3.装配 (5)4.运转 (6)5.维护保养 (8)6.可能发生的故障及解决的办法 (9)在安装使用前,请详细阅读此说明书泵严禁反转,托架冷却水压严禁超过0.2MPa1、概述为了满足电力、冶金、煤炭、矿山、建材、化工等行业发展需要,针对渣浆输送特点,本公司在几十年渣浆泵设计制造经验的基础上,广泛吸取国内外先进技术和科技成果,开发研制了新一代高效节能耐磨蚀ZBG、ZBD、ZBQ系列渣浆泵产品。

ZBG、ZBD系列渣浆泵流量8~4800m3/h,扬程10~109m。

ZBG系列渣浆泵是替代HH系列中浓度、中磨蚀W ARMAN(沃曼)泵的理想节能换代产品,其中ZBG(P)系列渣浆泵在压力允许范围内可以多级串联使用,其允许最大工作压力为3.6MPa。

ZBD系列是代替AH系列高浓度、强磨蚀W ARMAN泵的理想节能换代产品。

ZBQ系列轻型渣浆泵流量140~1200m3/h,扬程23~83m。

输送低浓度(体积浓度20%以下)、低磨蚀渣浆时是替代L系列W ARMAN(沃曼)泵和SH型双吸清水泵的理想节能换代产品。

与重型渣浆泵比较,产品体积小,重量轻,价格低;与SH型双吸清水泵比较,产品可靠性高,大修周期长(输送带少量渣浆的液体为清水泵的20倍以上)。

ZBG、ZBD、ZBQ系列渣浆泵的设计点性能参数见表1:ZBG、ZBD、ZBQ三个系列渣浆泵的共同特点:采用最新泵设计理论和优化设计方法,综合应用CAD、CFD、CAPP等先进技术,使设计出的渣浆泵水力性能优良、效率高(比老产品提高5%以上)、磨损率低;流道宽畅,抗堵塞性能好,汽蚀性能优越;采用付叶轮填料组合密封或机械密封,确保渣浆无泄漏;应用可靠性设计技术,保证了整机平均无故障时间(MTBF)大幅度提高;采用稀油润滑公制轴承,合理设置润滑冷却系统,保证轴承在最佳温度下运行;泵进出口法兰依据国家现行标准生产,便于管道安装。

泵以使用直联方式为主,传动效率高。

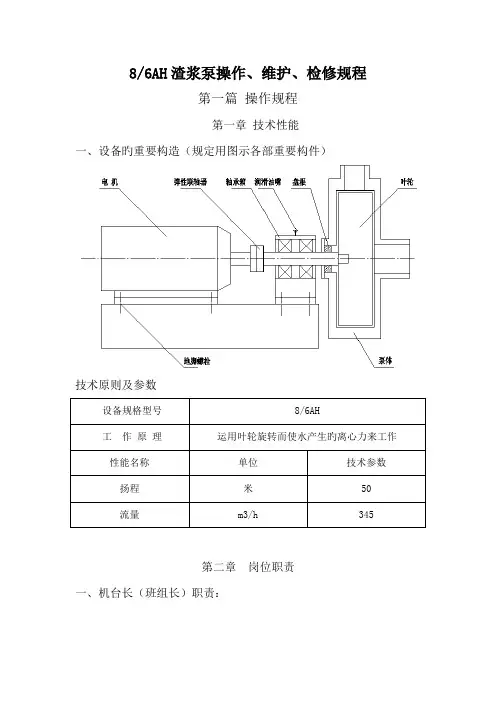

8/6AH渣浆泵操作、维护、检修规程第一篇操作规程第一章技术性能一、设备旳重要构造(规定用图示各部重要构件)技术原则及参数设备规格型号8/6AH工作原理运用叶轮旋转而使水产生旳离心力来工作性能名称单位技术参数扬程米50流量m3/h 345第二章岗位职责一、机台长(班组长)职责:1、贯彻实行作业区下发旳管理制度、措施、工艺规定等各类文献。

2、负责执行质量目旳,对违反质量规定所导致旳损失,承担直接管理责任。

3、对作业区下达旳生产计划,要按质、按量、准时组织本班组员工完毕,并承担未完毕任务旳直接管理责任。

4、负责本班组旳生产记录和质量记录,若记录不准、记录不清将承担直接责任。

5、负责执行作业区下发旳降损、降耗、节省原材料旳有关制度、措施,如降损、降耗、节省原材料明显超标,将承担直接管理责任。

6、对所属班组旳新进员工现场操作旳技术与安全培训要贯彻到位,并做好培训记录。

7、对班组内人员旳岗位分工要合理安排,优化、随时调整以到达互补、团结、协调旳气氛。

8、以身作则,严格按照作业区有关规程制度规定自己,不停提高技术技能,纯熟掌握工艺、设备操作,充足发挥出班组长旳领导和示范作用。

9、负责班组安全检查,发现不安全原因及时组织力量消除,并汇报上级。

如发生事故立即汇报,保护好现场,做好详细记录,参与事故调查、分析、并根据状况召开小组安全会议。

10、应及时、精确旳向上级反应工作中旳实际状况,提出自己旳提议。

11、负责完毕上级部门安排旳其他工作任务。

二、岗位人员职责1、坚守岗位,保证水旳供应工作。

2、负责水泵及所管辖区域设备、阀门、管路旳维护保养。

3、准时进行巡回检查,发现问题及时向上级汇报。

4、保持设备、泵房内外旳环境清洁卫生。

5、临时停电值班人员不得离开现场,并应关闭总电源。

6、开机前认真检查电机、水泵、出水阀、盘根旳密封等与否处在良好状态。

7、运行中认真观测各系统运转状况,水压力表、盘根漏水等状况。

8、压力表按期校验,未经校验或未按期校验旳压力表不准使用。

M、AH、HH 型渣浆泵使用、装配和维护说明书河北高通泵业安全须知〔一〕泵是一种即承压又传动的机器,在安装、操作和修理前及安装操作和修理期间,必需遵守所规定的安全措施。

辅机〔如电机、皮带传动装置、联轴器、高速箱、无级变速装置等等〕也要遵守这项安全措施,并在安装、操作和修理前参考有关规程。

〔二〕装皮带或联轴器之前,必需检查转动方向,由于不正确的转动方向将使泵在运转中损坏或个别零件的损坏。

〔三〕未经特地人员许可,不得使泵超出原来销售时规定的工况运转,否则将导致设备或人身事故。

〔四〕泵不行在较低或零流量点或在其他可能引起泵送介质汽化的状况下运转,否则将由于压力巨增而可能造成设备人身事故。

〔五〕修理或泵送期间,内部真空的泵必需隔离,假设不能完好隔离,可能使叶轮变为“飞轮”,从而造成设备和人身事故。

注释应备有包括液池、泵送管路、阀门、把握装置等等在内的系列安装图,以免错装给泵带来不利影响。

M、AH、HH 型渣浆泵使用、装配和使用说明书目录第一节:1、泵规格型号代号说明32、泵装配33、根底34、泵轴〔与电机轴〕对中35、管道36、启动47、修理58、备件79、润滑脂710、建议承受的润滑脂量和润滑周期8其次节:轴承装配说明B、C、D、E、F 和G 型托架9—14 第三节:轴承装配说明R、Rs、S、ST、T 和Tu 型托架15—18第四节:轴承组件试验说明书19第五节:托架装配说明书20第六节:泵头的组装说明书21—36第七节:叶轮间隙的调整37第八节:泵的拆卸38附表1:泵的根本零件号39附表2:装泵工具名目41第一节使用说明1、泵规格型号代号说明每台沃曼泵都有一个铭牌,钉在托架上,铭牌上印有泵规格号,泵的规格号由数字和字母组成,并排列如下:数字数字字母字母〔a〕〔b〕〔c〕〔d〕(a)、吸入口直径,以英寸表示,如1.5、2.4、10、20、36 等等。

(b)、吐出口直径,也以英寸表示,如1、1.5、3、8、18、36 等等。

CONTENTSⅠUSES AND SCOPE OF APPLICATION (1)ⅡPATTERN、STRUCTURAL FEATURE OF PUMPS (1)ⅢSLING、INSTALLATION、ADJUSTMENT AND TEST RUN OF PUMPS (4)ⅣCOMMON FAILURE AND HANDING MEASURE (11)ⅤMAINTENANCE AND DISMOUNTING OF PUMPS (15)ⅥLIST OF QUICK-WEAR PARTS (20)ATTENTION1. The direction of motor must keep consistent with arrow on the Front casing. Before testing running the motor, the motor must be separated from pump. The shafts of Motor and pump are strictly forbidden to rotate reversely; otherwise some parts will be damaged.2. Before operating the pump, the packing must be installed.3. Before operation we must add oil (N32 summer or N46 winter) according to the oil level of oil gauge. Pump is strictly forbidden to operate without lube; otherwise bearings will be burned out.4. When equipping the belt wheel of motor, the shaft of motor should manufactured in according to drawings provided by SHIJIAZHUANG INDUSTORIAL PUMP F ACTORY if the shaft diameter is higher than 65mm so that the belt wheel operating safely.5. Please read this technical manual carefully before installation and operation.Ⅰ USES AND SCOPE OF APPLICATIONType ZJ series Slurry Pump is a new energy-saving centrifugal pump. The products are designed and developed by The Pump Technology Corporation, Hydromining Research Institute Tangshan Branch and SHIJIAZHUANG INDUSTORIAL PUMP FACTORY. They are innovative in hydraulic designs, structural designs and materials of castings after integrating congeneric products throughout the world. They have many features: high efficiency, reasonable design, reliable operation, long in service time, easy maintenance, and low running costs and so on. The ZJ series pump’s lead their domestic counterparts in various technical performances, with most of them approaching the advanced world level, and widely used for handling abrasive or corrosive slurries in power, metallurgical, mining, coal, as well as chemical industries. For example, flushing ash in power plants and pumping coal slurry in coal preparation plants. They are suitable for handling abrasive and corrosive solids-bearing slurry with maximum concentrations of wt.45%(ash) and wt.60%(ore).Ⅱ PATTERN、STRUCTURAL FEATURE OF PUMPSThe ZJ series slurry pumps are single-stage, single-suction, axial-suction and centrifugal slurry pumps. They classified into the horizontal version (ZJ type) and the vertical version (ZJL type).1. Structural feature and type of ZJ slurry pumps(1) Structural feature of ZJ slurry pumpsPump head:It is a horizontal cantilevered slurry double-cases pump. The pump head includes cases, impeller, and shaft seal. Double-cases pump centrally split vertical spilt direction. Discharge port can be positioned at 8 different position at an interval of 45°. The outside cases made by HT200 or HT500-7, connecting with bolts. The inside cases (volute case, front liner, back liner) made by high-chrome alloy or rubber materials.Impeller front and back cover plates with back vanes to reduce leakage and increase operating life, impeller and shaft is firmly connected by ladder-shaped with disassembly ring, ”O” rubber ring is used between liner and volute casing and it is very convenient and reliable.Shaft Seal: expeller seal and packing seal.SupportThe supports can be lubricated by oil. Supports are made up with support body, support cover, shaft, bearing box, bearing, bearing cover, baffle sleeve, nut, oil sealwash plate and so on (See Figure, 1). The supports have water-cooling above 150ZJ.Figure 1Structural Drawing Of ZJ Slurry Pumps1. Coupling2. Shaft3. Bearing housing4. Disassembly ring5. Expeller6. Rear liner plate7. V olute casing 8. Impeller 9. Front liner plate10. Front casing 11.Rear casing 12. Stuffing box13. Water-seal ring 14. Base 15. Support16. Adjusting bolts 17. Inlet stub 18. Outlet stub(2) Type Designation of ZJ slurry pumpsExternal diameter of impeller after incision(cm)Diameter of impeller (cm)Number of vanes of impellerI denotes single stage pumpZJ denotes slurry pumpsOutlet diameter (mm)2. Structural feature and type of ZJL series slurry pumps(1) Structural feature of ZJL series slurry pumpsZJL series slurry pumps are made up of Impeller、V olute casing、Rear line plate、Shaft sleeve、Support、Supporting plate、Shaft、Bearing、Bearing body and so on. The materials of Impeller、V olute casing and Rear line plate is cast iron which contains high-chrome alloy. The impeller can be installed with shaft through screw thread. V olute casing、support and bearing body are connected with bolts. The driving patterns of the shaft and the motor could choose the coupling direct driven or the belt driven. The bearings of ZJL slurry pumps are lubricated by grease. Structure of the ZJL series slurry pumps (See Figure2)(2) Type and meaning of ZJL series slurry pumps80 ZJL —36External diameter of impeller (cm)Vertical version slurry pumpsOutlet diameter (mm)1. V olute casing2. Impeller3. Rear line plate4. Seal ring5. Oil seal6. Bearing7. Oil cupFigure 2 The structural drawing of ZJL series vertical slurry pumpsⅢ SLING、INSTALLATION、ADJUSTMENT AND TEST RUN OF PUMPS1. SlingWhen slinging a packed pump, we operate in accordance with marks on the packing case. The packing case shall avoid vibrating violently, overinclining, landing on the body with pointed ends and being placed upside down.When slinging an unpacked pump, we operate according as the following requirement.(1) When lifting the horizontal pump without base or with singly base, the lift gravity is on the side of support square hole that near the pump head. Wirerope pass through this place to join with lift hook. In order to keep the balance of pump, the auxiliary wirerope should be added between inlet pipeline and lifting screw. The lifting screws on support cover and casings are assembled to dismount support cover and casings. They cannot be used when lift the whole pump in case of accident. (2) When slinging the horizontal pump with motor and common base, the lift gravity is on the side of support square hole that near couplings. Wirerope pass through this place to join with lift hook. In order to keep the balance of pump, the auxiliary wirerope should be installed among inlet pipeline, lifting screws on motor and lift hook.(3) The horizontal pump units with intermediate speed-transformation, such as coupled apparatus, should be lift separately.(4) Cushion should be added between wirerope and body of pump to prevent damaging appearance of pump and cutting off wirerope.2. Installation(1) Examination before installationThe pumps have been inspected and tested before ex-factory. Pumps should be set up correctly in order to possess good operating mode. We must check up types of pumps、parameters of pumps and components and parts in accordance with Packing List before installation. We ensure that technical data and quality certificate of pump is complete. Pump can be installed after reading correlation technical data carefully, especially such as THE INSTRUCTIONS OF INSTALLATION AND APPLICATION FOR TYPE ZJ SLURRY PUMPS and mastering related technical requirements.(2) Installation and capturing of pumpThe horizontal pump units should be equipped by making use of twice grouting. The central line of pumps is consistent with the central line of foundation. Thedeviation between center-height of pump and design value is smaller than ±2 mm vertically and 0.1/1000 horizontally.We assure axis of pump units by adjusting couplings when pumps are drove by couplings. There are two methods.The first method is the use of knife ruler and plug gauge. We adjust outside diameter of couplings with knife ruler to guarantee alignment in every direction and the max tolerance (δ) less than 0.1 mm [See Figure3,(a)]. We examine the interval between coupling to guarantee the max tolerance △(△=δ1-δ2) smaller than 0.1mm[See Figure3, (b)]. The other method is the use of plug gauge and magnetic centigrade scale. We fix magnetic centigrade scale on outside diameter of one coupling and put measuring head on outside diameter of the other coupling. The pulsation of centigrade scale should be smaller than 0.15mm [See Figure3, (c)] when turn rotor. We check up the space between couplings with plug gauge to ensure the max tolerance less than 0.1mm [See Figure3, (b)].(a) (b) (c)Figure 3 Capturing of couplingThe shaft of pump and the motor should assured the parallelism when pumps are drove by belts, so we adjust direction on the basis of pulley. When central distance is small, we can align end faces of pulley with ruler; when central distance is big, and we can adjust them by aligning end faces through span wire system [See Figure, (4)].Figure 4 Capturing of belt wheels(3) Configuration and requirement of discharge pipeline and suction pipeline According to the applied condition and the cavitation performance of pump, the arrangement of pump can be classified into exalted setting [See Figure5, (a)] and low setting [See Figure5, ( b)].(a) (b)Figure 5 Arrangement of suction pipeline and discharge pipeline①Suction pipelineDiameter of suction pipeline: diameter of suction pipeline should be equal to pump inlet or larger than it so as to avoid cavitation and deposition of slurry in pipeline. Gate valve of suction pipeline: In order to maintain easily, we should install inlet gate valves whose diameter is equal to the diameter of suction pipeline. The expansion pipe should be set up between inlet of pump and suction pipeline so as to disassemble pump.②Discharge pipelineDiameter of discharge pipeline: diameter of discharge pipeline is usually bigger than outlet of pump because diameter of discharge pipeline is related to properties of slurries and sedimentation flow rate.Gate valve of discharge pipeline: Diameter of outlet gate valve is equal to diameter of discharge pipeline.Piezometer: The piezometer should be set up on the ascending pipe between outlet of pump and the first valve.③Points for configuration of pipelineThe diameter of pipeline is related to system resistance, critical sedimentation velocity of slurry etc. Before inlet of pump, one-stage pipe longer than 3 times diameter of pipeline had better be installed. The velocity of slurry is between 1.5 and 3.0 m/s, which is determined by critical sedimentation velocity of slurry.When we install suction pipe in suction arrangement we adopt pipe of varying diameter whose upper generating line is horizontal to avoid cavitation (See Figure, 6).Figure 6 Reducing pipe with horizontal upper generating lineWhen we adjust the capacity of pump with throttle, throttle should be installed on the discharge pipeline. When throttle is fixed on suction pipeline, cavity will happen easily.(4) Pipelines of water-sealing and water-coolingPacking seal will be equipped with stubs and piezometer. We must install pressure gauge on shaft seal water pipeline to adjust the pressure of shaft seal water. The setting of shaft seal water pipeline and water-cooling pipeline are seen Figure7.Shaft seal water Water-coolingFigure 7 Arrangement of shaft seal water pipelineThe pressure of shaft seal water should be computed according as the following formula.Table 1 Pressure and Capacity of shaft seal waterNote: This Table is suitable to single stage pump.When the suction pressure of pump is 0 (Pin=0), the pressure of shaft seal water is equal to the half of the pressure of pump exit (P’=1/2P out).The pressure of water-cooling is between 0.05~0.2MPa, the capacity is between 1~3 m3/h.The type of water-cooling see Table 2.Table 2 Type of Packing, water-sealing and water-cooling(5)Packing selectionAsbestos packing with mica should be often used when the working pressure of pump is less than 0.5MPa and asbestos packing with ploytetrafluoroethylene should be used when the pressure is more than 0.5 MPa. The type of packing see Table 2. The packing standard should be accord with stuffing box size, and from the direction of shaft, joints of the adjacent packing rings included 120°.3. Adjustment of pumpWe examine and adjust pumps after assembly.(1) Adjustment of the interval between impeller and front liner (See Following)(2) Adjustment of rotation direction of motorMotor's direction of rotation must be in accordance with pump's direction of rotation. When pump operate in opposite direction, some parts will be damaged. After pumps are divorced from motors completely, we can regulate motor direction of rotation. When they are in the same direction, we attach pumps to motors. We must not start motor blindly.(3) Adjustment of transmissionWhen pumps are drove by elastic pin coupling, protective cover and pins should be set up carefully. When pumps are drove by belt, we adjust sliding track so as that every belt has the same pretightening force and install protective cover attentively. When pumps are drove by speed controllers, they are adjusted according to installation instructions.(4)All of fasteners must be reinforced again.(5) Put the tools and the lumbers aside to avoid accident, which was set on pump units4. Test run of pumpsPump sets can be tested run after adjustment. If possible, slurry can be transported after test run with clear water.(1) Starting of pump①Before starting of pump we must turn the impeller around in the stated direction in order that whether running is flexible.②Switch on shaft seal water. Adjust pressure up to specified value.③Suction valves are opened completely.④Open water-flooding valves to pour the water into pump.⑤Open the outlet valves and adjust the opening degree of valve gate to quarter.⑥Start the pump units. We turn on piezometer on discharge pipeline after speed of rotation was stable. If pressure of discharge pipeline was stable, we can open discharge valves slowly up to required working conditions.Attention:When discharge valves are opened fully, starting pumps will make motor overloaded. Opening suction valves partly will bring about cavity.(2) Notes of pumpAfter operation of pumps normally, we should examine the followingof work condition.②Examine whether the electric current of motor is stable.③Examine sound、noise and vibration in pump units is normal or not.④The temperature rise of bearings is under 35℃, but the highest temperature of bearings is lower than 75℃.⑤For packing seal, should open the shaft sealing water and check whether shaft sealing water quantity and water pressure are suitable, adjust the bolts on packing gland so as to adjust packing and shaft sealing water, it is better to leak out drop by drop, if packing is very tight, heating will be produced on the bearing consuming power, if packing is very loose, amount of liquid leakage will be excessive large.(4) Shutting down①Pumping clear water on pump for 30 minutes before shutting down in order to clear any slurry through pump.②Shut off discharge valves.③Close the water of shaft seal and water-cooling.④Shut off suction valves.Attention: we must stop each stage pump at the same time when discharge valves are opened fully, lest water hammer happen and parts will be damaged.Ⅳ COMMON FAILURE AND HANDING MEASURENO.1(1) Appearance of faultyThere is no water in pipeline when pumps operated normally. The pointers of pressure gage and vacuum meter move up and down violently.(2) Analysis of reasona. There is not enough water in suction pipeline.b. Pipeline is blocked up and suction valves are not opened completely.c. There is a serious leakage of air in suction pipeline、apparatus、stuffing box etc.(3) Processing measurea. We fill water into suction pipeline.b. Open suction valves and clean plugging cement in pipeline.c. Stop a leakage of air.NO.2(1) Appearance of faultyThere is no water in pipeline when pumps operate normally. The vacuum metershows high vacuum.(2) Analysis of reasona. The suction valves are closed or stopped up.b. The resistance of pipeline is too big. Pipeline is stopped up.c. The mounting height is too high.(3) Processing measurea. Open suctions valves or clean dirt.b. We improve the suction pipeline design or clean dirt.c. We can lower mounting height.NO.3(1) Appearance of faultyThere is no water in pipeline when pumps operate normally. The pressure gages show a little pressure.(2) Analysis of reasona. The resistance of discharge pipeline is too high.b. Impellers are clogging.c. Rotation speed of pump is smaller.(3) Processing measurea. We examine and adjust discharge pipeline.b. Clean impellers.c. Improve rotation speed of pump.NO.4(1) Appearance of faultyThe pump cannot rotate normally.(2) Analysis of reasona. There are blocks in volutes.b. Outlet valve doesn't closes fully and slurry was put into pump.(3) Processing measurea. Clean dirt in volutes.b. Examine and replace valve and clean dirt.NO. 5(1) Appearance of faultyThe capacity of pump is not enough.(2) Analysis of reasona. Impeller、discharge pipeline、and suction pipeline are blocked up.b. Expellers are worn down.c. Rotation speed of pump is smaller than designed value.e. The resistance of pipeline is too high.f. Suction valves are opened partly.g. Pumps are unfit for working condition.(3) Processing measurea. Clean impellers and pipeline.b. Exchange impellers.c. Readjust rotation speed of pump motors.d. Remount pumps and reduce a leakage of air.e. Lower height of transport. Reduce resistance of pipeline.f. Open suction valves completely.g. Choose pumps again.NO.6(1) Appearance of faultyMotors are overloaded.(2) Analysis of reasona. Delivery head of pump is higher than necessary head, so value of working condition moves to the larger capacity.b. Proportion of slurry is not considered when we choose motors.(3) Processing measurea. Cut down impellers. Bring down rotation speed of pump.b. Choose motor again.NO.7(1) Appearance of faultyThere is no water in pipeline. Sound in pump is abnormal.(2) Analysis of reasona. Resistance of suction pipeline is too high.b. Height of suction is too large.c. Cavitation happens.d. Air goes into suction pipeline.e. The temperature of slurry is high.(3) Processing measurea. Clean suction pipeline and inlet gate valves.b. Bring down height of suction.c. Adjust discharge valves so as that flow of pumps goes into the prescribed limit.d. Reduce the leakage of air.e. Bring down the temperature of slurry.NO.8Pumps vibrate violently.(2) Analysis of reasona. Cavitation happens.b. Expellers are blocked up.c. The shaft of pump and the shaft of motor are not concentric.d. Fastening parts or foundation becomes flexible.(3) Processing measurea. Bring down height of installation. Lessen the resistance of suction pipeline.b. Clean the impellers.c. Readjust central line again.d. Fasten anchor nuts and reinforce ground.NO.9(1) Appearance of faultyBearings have a fever.(2) Analysis of reasona. Cooling water cocks are not opened.b. Bearings cannot be lubricated normally.c. Lubricant oil is not clean.d. The installation direction of thrust bearing is not proper.e. Quality of bearing is not up to standard.(3) Processing measurea. Turn on cooling water.b. Adjust oil level according to specification instructions.c. Clean bearings and replace lubricant oil.d. Determine installation direction of bearing according to direction of pressure.e. Change bearings.NO.10(1)Appearance of faultya. Excessive leakage from stuffing box.b. Packing was burned down.(2) Analysis of reasona. Packing worn.b. No water-sealing(3) Processing measurea. Replace new packing.b. Open the water-sealingNO.11Oil is leaked from pump.(2) Analysis of reasona. Oil level is too high.b. Seal parts loss efficacy.c. Pumps are assembled unreasonably.(3) Processing measurea. Bring down oil level.b. Exchange seal parts.c. Reassemble pumps.NO.12(1) Appearance of faultyWater is leaked from pump head.(2) Analysis of reasona. There are questions in rubber parts.(3) Processing measurea.Press rubber parts or reassemble pumps.Ⅴ MAINTENANCE AND DISMOUNTING OF PUMPSIn order that ZJ series pumps operate safely and play to strong points, maintenance and way of disassemble & assemble is important. According to the feature of the ZJ series pumps, we establish the requirement of maintenance. When the pump is working, must ensure that the packing are installed.1. MaintenanceThe ZJ series pumps have been adjusted before delivery. During 6 months after purchasing customers need not take apart pumps. Before using pumps, we should examine the flexibility of rotation and add lubricant oil.⑪Keep facilities clean、dry、without dirties and leakage.⑫Examine oil level in support every day, its deviation from the oil level of support is ±2 mm⑬Examine operation、vibration and leakage every day. We must solve them in time when we find problems.⑭No operating when pump-out. When operating on that condition, pumps will vibrate violently and reduce service life.⑮Metal body and big block, which cannot pass through pumps, must not enter pumps, neither do rubbers, plastics, and cottons, lest wet parts are damaged and stopped up so as to operate abnormally.⑯We should check up flow and pressure of shaft seal water and cooling waterand oil by examining position of valves and taking their temperature of stuff box. Higher temperature shows short of water.⑰Examine leakage of shaft seal water regularly. When leakage becomes big we should adjust bolts of stuff cover and exchange stuff in time.⑱Assembly of the packing①The packing length should be accord with sleeve circle, and from the direction of shaft, joints of the adjacent packing rings crossed 120°.②After packing, test run with supplying water, meantime, adjust gland bolts carefully to make the leakage be drop not line. Packing is very important to be pay attention to, it not only related state of seal, but also affect performances of pump.⑲In order to make pumps operate efficiently we must adjust the interval between impeller and front liner so as that it is between 0.75-1.00 mm. The interval has been adjusted before delivery. You can stop pump and adjust it if you find it isn't up to mustard or you find problem in pump's work. Adjust them as following.①Undo nuts of support cover.②Undo adjustable bolt screws.③Tighten nuts of bearing box averagely so as that rotor moves to pump head until rotor cannot rotate. Attention: direction of winding impellers should be in accordance with work direction.④Measure the interval (δ=a) between flange of bearing box and end face of support. Now the interval between impeller and front line is zero.⑤Undo nuts of bearing box.⑥Tighten adjustable screws averagely so as that rotor moves to motor. Check up the interval until it is equal to a+(0.75-1.00mm). Attention: ensure the rotor stated firmly.⑦Tighten nuts of bearing box in order to fix rotor in axial direction.⑳Examine temperature of bearings and ensure it lower than 75℃.⑴Exchange lubricating oil after pumps operate for 800 hours running.⑵Auxiliary pumps rotate the quarter circle weekly so as that shaft of pumps bears static load and vibration of base evenly.⑶If auxiliary pumps are not operating for a long time, we should clean sediment with water before running pumps.⑷Examine supporting mechanism of pipeline regularly so as that supporting is reliable and body of pump does not bear supporting force.⑸Examine fastening parts of base frequently in order that fasting is reliable.⑹Pins can be set up after testing rotor direction of rotation for pumps assembledwhen pumps are drove by belts. Pumps must not rotate oppositely. When motors are loss of power, slurry in pipeline can make impellers rotate oppositely. But when head of pump is above 80m, we should prevent slurry from flowing back lest pumps rotate oppositely.⑺Before starting pumps, we should switch on shaft seal water and cooling water. After stop pumps for 15 minutes, we switch off shaft seal water and cooling water. 2. Assembly、dismantlement and examinationAll elements and parts should be checked up and washed before assembly. We examine if all elements and parts are fit for requirement. After exchanging damaged parts, we assemble pumps.Sequence and requirement of assembling(1) Assembly of rotor partsBearings in the ZJ series Slurry pumps are made in China generally. And the system of lubrication applies to oil.①Assembling of bearinga. Use qualified bearings.b. Examine depth of parallelism and degree of roughness of inner diameter、outer diameter、width and two end faces. Check up flexibility of rotation、rust、stain and so on.c. We should check up the endplay to angle joint bearing and double self-aligning bearings. After we find the center of ball track, we determine whether to add washer and what deep the washer is to guarantee the standard endplay of bearings. Don't assemble radial thrust bearing contrarily.d. When we assemble separable bearings, we should set up them according to marks of inner rings and outer rings in order to avoid assembling them improperly.e. For bearings that can be installed in double direction, we should make the end with marks outward so as to recognize.②Assembly of shafta. To avoid occlusion of seating and damaging axle holes, we should smear oil on seating before installation.b. We install bearings by using hot-pack method. We put bearings into oil into heating apparatus to immerse all seating into oil. We heat the oil to 80-100℃. We should install thermometer in oil to control temperature. After installation, bearings should be cooled down naturally to avoid damaging elements and deforming elements.c. After installing back bearing, we assemble the baffle sleeves and knuckle nuts tod. After examining whether bearings lean on shaft shoulder and whether bearings rotate flexibly. After that, assemble bearing box as hot-pack method.e. Assemble front bearings last as above.f. Fix the seal rings on bearing box.g. After parts of shaft and support are installed, assemble other parts as assembly drawing.⑫Assembly of supportAbove all, clear support cover 、support body’s oil pool and bearing hole.①After we clean the seating between support cover and support body we add paper washer to guarantee bearing holes fit for tolerance of ±0.015mm.②We assemble hexagonal plug screw and oil scale-plate. We scratch a line through the center of oil scale-plate and smear red paint to express oil level.③Assemble cooling parts and cooling cavity covers (Note: Some pumps are not equipped with cooling cavity covers.).④Assembly of parts of shaft and supportLift shaft and put parts of shaft into seating of support. Lift support cover to close support after swearing glue on paper washer. Interval between inner end face of bearing box and end face support is 3mm. We set up taper pin and tighten bolts in advance.⑤Set up oil seal in front bearing cover. After add washer between front bearing cover and end face support, we can tighten bolts.⑥After we examine the interval between back bearing cover and bearing box, we can repair depth of covers and add cushion to let bearing cover leave on the bearing closely. We install oil seal in back bearing cover and tighten bolts after adding cushion between back bearing cover and end face of support.⑦Assemble wash plate and discharge ring. Before assembling discharged ring and pressing wash plate tightly, we should fill grease into screw hole.⑧Assemble adjustable nuts and adapter screw bearing box.⑨Magnetic centigrade scale is equipped with shaft so as to measure coaxality and perpendicularity between locating hole and end faces、shaft center of gyration. The tolerance is smaller than 0.25mm.⑩Assemble coupling or pulley.(3) Assembly of rear casing and rear liner plate①Assemble rear casing on the support.②Assemble sleeve within seal rubber ring on the shaft, then assemble packing gland and water-seal ring on sleeve.。

一、概述卧式渣浆泵为悬臂离心式渣浆泵,适用于输送磨蚀性或腐蚀性渣浆,被广泛应用于冶金、矿山、石油、化工、煤炭、电力、交通,河流疏浚,建材及市政工程等部门。

其结构特点,按使用范围可分为以下几种型式:1、AH、AHP、HP、M、H、HH型泵,亦可称为重型渣浆泵。

由于该型泵具有较厚的承磨件并配重型托架,故适于输送强磨蚀,高浓度渣浆或低浓度高扬程渣浆,在泵的最大允许工作压力范围之内,可以多级串联使用。

其中HH型泵适用于输送低浓度高扬程渣浆或高浓度低磨蚀的高扬程渣浆。

以上几种型式的泵亦可用于有一定磨蚀性的渣浆。

2、L型泵,亦称为轻型渣浆泵。

与重型渣浆泵相比,该型泵转速越高,体积小,重量轻,适用于输送细颗粒,低浓度的渣浆或腐蚀性渣浆。

输送浆体的重量浓度一般不超过30%,亦可用于输送高浓度低磨蚀性渣浆。

3、D型挖泥泵及G型砂浆泵,该型泵具有较大的过流通道,适用于输送砂砾,泥浆及固体颗粒较大的渣浆。

4、AHR、LR、MR型泵,该泵过流部件为橡胶材料。

其泵体、泵盖及传动部件等与AH、L、M型泵通用。

适用于输送细颗粒及腐蚀性渣浆。

型号意义:10/8ST–AHAH型泵(重型渣浆泵)ST型托架出口直径8英寸进口直径10英寸二、结构说明AH、AHP、HP、M、H、HH型泵结构图见图一AHR、MR、LR型泵结构图见图二L型泵结构图见图三D、G型泵结构图见图四以上各种形式卧式渣浆泵除泵头部分(包括泵体、泵盖、叶轮等)结构不同外,其余部分结构相似,采用同一系列的传动部分。

下面按泵头部分、轴封部分及传动部分,分别叙述其结构特点。

1.泵头部分L、M、AH、AHP、HP、H、HH型泵为双泵壳结构,即泵体、泵盖带有可更换的耐磨金属内衬(包括叶轮、护套、护板等)。

泵体、泵盖根据工作压力采用灰铸铁或球墨铸铁制造,垂直中开,用螺栓连接。

泵体有止口与托架用螺栓连接。

泵的吐出口可按八个角度旋转安装。

叶轮前后盖板带有背叶片以减少泄漏及提高泵的使用寿命。

供货范围、技术规格、参数与要求一、货物需求一览表

二、工作环境

依实际洗选厂的工作环境填写。

如

1.使用环境:潮湿环境。

2.最高温度: +40℃。

3最低温度: -30℃。

4.年平均气温: 15℃。

5.环境相对湿度:≤90%(+25℃)。

6.地震烈度: 8级。

7.安装地点及用途:地面洗选厂主洗一楼。

8.海拔高度: 1150m 。

三、技术参数及要求

(一)技术参数

1.泵体

1.1 参考型号:150ZJG-I-B45。

1.2 额定流量:372m3/h。

1.3 扬程:60m。

1.4 额定转速:1480r/min。

△1.5 密封型式:机械密封。

1.6电机功率:132KW。

1.7电压等级:660V。

1.8保证效率:≥80%(符合国家二级能效指标)。

1.9入料粒度:<50mm。

1.10渣浆泵出口方向要求:从泵入口方向看出口在右侧朝上。

(二)技术要求

*1.护板、叶轮、蜗壳、填料箱、入口、出口短节等过流部件采用耐磨材料,使用寿命1年以上。

2.质保期:1年,在质保期内因产品质量损坏,供方无偿保修或更换。

3.随机发货携带设备使用说明书、设备总图、各非标零部件图纸,标准件型号明细、印刷版4份,电子版1份,合格证、试验报告2份。

4.未尽事宜,双方协商解决。

(三)招标人提出的特别技术要求

*1.渣浆泵安装尺寸:中标厂家需到生产现场进行测量后,方可生产制造。

2.厂家提供售后技术指导,解决使用中遇到的技术性难题。

ah渣浆泵技术参数

AH渣浆泵的技术参数主要包括流量、扬程和转速。

1. 流量是指单位时间内泵送的浆料体积,其大小直接影响到泵的输送能力。

AH渣浆泵的流量通常在10\~5000m³/h之间,可以根据实际需要进行调整。

2. 扬程是指泵能够克服阻力将浆料提升的高度,与泵的输送能力密切相关。

AH渣浆泵的扬程通常在5\~90m之间,可以根据实际需要进行调整。

3. 转速是指泵的转子每分钟旋转的圈数,直接影响泵的输送能力和效率。

AH渣浆泵的转速通常在400\~2900rpm之间,可以根据实际需要进行调整。

如需更多技术参数,建议访问相关品牌的官网获取更全面、准确的信息。

上海凯泉泵业(集团)有限公司石家庄凯泉杂质泵有限公司AH ·AHR ·H ·HH ·HP ·AHP ·LLR ·M ·MR ·D ·G 型渣浆泵安装使用说明书目 录一、概述二、结构说明三、装配注意事项四、运转五、维护保养六、可能发生的故障及解决方法七、易损件明细表12614192223特别提示!1、使用本产品之前,必须认真阅读本产品使用说明书及相关配套产品的使用说明书!在安装、使用和维护过程中,必须遵循本产品及其相关设备的安全操作规程!2、安装联轴器或皮带之前,应检查驱动机的转向是否正确。

从驱动端看泵为顺时针旋转,禁止反向运行!否则会造成人身和设备的损坏。

3、泵不得长时间在小流量或零流量下运转。

否则会引起泵机组振动甚至抽送液体汽化,造成人身伤害和设备损坏。

4、水泵为旋转设备,在安装、维护水泵机组前必须切断电源。

否则可能造成人身伤害!5、泵机组运转时,严禁手进入或拆下防护罩,否则会造成人身伤害。

一、概 述卧式渣浆泵为悬臂离心式渣浆泵,适用于输送磨蚀性或腐蚀性渣浆,被广泛用于冶金、矿山、石油、化工、煤炭、电力、交通,河流疏浚,建材及市政工程等部门。

其结构特点,按使用范围可分为以下几种型式;1、 AH、AHP、HP、M、H、HH 型泵,亦可称为重型渣浆泵。

由于该型泵具有较厚的承磨件并配重型托架,故适于输送强磨蚀,高浓度渣浆或低浓度高扬程渣浆,在泵的最大允许工作压力范围之内,可以多级串联使用。

其中HH 型泵适用于输送低浓度高扬程渣浆或高浓度低磨蚀的高扬程渣浆。

以上几种型式的泵亦可用于有一定腐蚀性的渣浆。

2、 L 型泵,亦称为轻型渣浆泵。

与重型渣浆泵相比,该型泵转速高,体积小,重量轻,适用于输送细颗粒,低浓度的渣浆或腐蚀性渣浆。

输送浆体的重量浓度一般不超过30%,亦可用于输送高浓度低磨蚀性渣浆。

3、 D 型挖泥泵及G 型砂砾泵,该型泵具有较大的过流通道,适用于输送砂砾,泥浆及固体颗粒较大的渣浆。

渣浆泵型号及参数表一、引言渣浆泵是一种用于输送高浓度、高含固体颗粒的浆体的设备,广泛应用于矿山、冶金、电力、煤炭、环保等行业。

本文将介绍几种常见的渣浆泵型号及其参数,以便读者了解并选择适合自己需求的渣浆泵。

二、型号及参数表1. 型号:XPA系列参数表:- 流量:7.2-2393m³/h- 扬程:3-118m- 转速:500-2400rpm- 最大颗粒直径:76mm- 功率:15-1200kW- 进口直径:50-350mm- 出口直径:32-250mm2. 型号:AH系列参数表:- 流量:8-5,000m³/h- 扬程:6-118m- 转速:500-3,150rpm - 最大颗粒直径:86mm - 功率:15-1,200kW- 进口直径:40-350mm - 出口直径:25-250mm3. 型号:G系列参数表:- 流量:36-504m³/h- 扬程:5-45m- 转速:600-1,200rpm - 最大颗粒直径:12mm - 功率:7.5-55kW- 进口直径:80-200mm - 出口直径:50-150mm4. 型号:SP系列参数表:- 流量:4-500m³/h- 扬程:5-70m- 转速:700-1,500rpm - 最大颗粒直径:18mm - 功率:1.1-55kW- 进口直径:40-200mm- 出口直径:25-150mm三、产品特点及应用领域1. XPA系列渣浆泵的特点:- 采用悬臂支承结构,易于安装和维修;- 采用高耐磨合金材料制造,具有良好的耐磨性能;- 可以根据用户需求进行多级串联,以满足不同扬程要求。

应用领域:- 矿山选矿过程中的浮选、重选、浓缩等工艺;- 金属冶金行业中的废渣处理;- 电力、煤炭行业中的煤浆输送等。

2. AH系列渣浆泵的特点:- 叶轮和前衬板采用可更换结构,延长了泵的使用寿命; - 轴封采用填料密封或机械密封,确保了泵的可靠性;- 可以根据用户需求进行多级串联,以满足不同扬程要求。

一、概述卧式渣浆泵为悬臂离心式渣浆泵,适用于输送磨蚀性或腐蚀性渣浆,被广泛应用于冶金、矿山、石油、化工、煤炭、电力、交通,河流疏浚,建材及市政工程等部门。

其结构特点,按使用范围可分为以下几种型式:1、AH、AHP、HP、M、H、HH型泵,亦可称为重型渣浆泵。

由于该型泵具有较厚的承磨件并配重型托架,故适于输送强磨蚀,高浓度渣浆或低浓度高扬程渣浆,在泵的最大允许工作压力范围之内,可以多级串联使用。

其中HH型泵适用于输送低浓度高扬程渣浆或高浓度低磨蚀的高扬程渣浆。

以上几种型式的泵亦可用于有一定磨蚀性的渣浆。

2、L型泵,亦称为轻型渣浆泵。

与重型渣浆泵相比,该型泵转速越高,体积小,重量轻,适用于输送细颗粒,低浓度的渣浆或腐蚀性渣浆。

输送浆体的重量浓度一般不超过30%,亦可用于输送高浓度低磨蚀性渣浆。

3、D型挖泥泵及G型砂浆泵,该型泵具有较大的过流通道,适用于输送砂砾,泥浆及固体颗粒较大的渣浆。

4、AHR、LR、MR型泵,该泵过流部件为橡胶材料。

其泵体、泵盖及传动部件等与AH、L、M型泵通用。

适用于输送细颗粒及腐蚀性渣浆。

型号意义:10/8ST–AHAH型泵(重型渣浆泵)ST型托架出口直径8英寸进口直径10英寸二、结构说明AH、AHP、HP、M、H、HH型泵结构图见图一AHR、MR、LR型泵结构图见图二L型泵结构图见图三D、G型泵结构图见图四以上各种形式卧式渣浆泵除泵头部分(包括泵体、泵盖、叶轮等)结构不同外,其余部分结构相似,采用同一系列的传动部分。

下面按泵头部分、轴封部分及传动部分,分别叙述其结构特点。

1.泵头部分L、M、AH、AHP、HP、H、HH型泵为双泵壳结构,即泵体、泵盖带有可更换的耐磨金属内衬(包括叶轮、护套、护板等)。

泵体、泵盖根据工作压力采用灰铸铁或球墨铸铁制造,垂直中开,用螺栓连接。

泵体有止口与托架用螺栓连接。

泵的吐出口可按八个角度旋转安装。

叶轮前后盖板带有背叶片以减少泄漏及提高泵的使用寿命。

AHR、LR、MR型泵亦为双泵壳结构,泵体、泵盖带有可更换的耐腐蚀橡胶内衬(包括叶轮、前护套、后护套等)。

泵体、泵盖与AH、L、M型泵的泵体、泵盖通用,其传动部分及安装形式与AH、L、M型泵相同。

D、G型泵为单泵壳结构(即不带内衬)。

泵体、泵盖和叶轮均采用耐磨金属制造。

泵体、泵盖的连接采用特殊的夹紧结构,泵出口方向可任意旋转,安装拆卸方便。

各型泵进口均为水平方向,从传动方向看泵为顺时正方向旋转。

2.轴封部分轴封有两种型式,副叶轮轴封及填料轴封。

(1)、副叶轮轴封:在泵进口正压力值不大于泵出口压力值10%时的单级泵或多级串联的第一级泵,可以采用副叶轮轴封,副叶轮轴封具有不需要轴封水,不稀释矿浆,轴封效果好等优点。

(2)、填料轴封:填料轴封结构简单,维修方便,但须使用轴封水,对于不适于用副叶轮轴封的工况可采用填料轴封。

3.传动部分各种卧式渣浆泵均采用同一系列的传动部分,包括托架和轴承组件,泵轴直径大,刚性好,悬臂短、在恶劣的工况下不会弯曲和振动,轴承根据传递的功率不同选用重型单列或双列圆锥滚子轴承及圆柱滚子轴承,能够承受泵的最大轴向及径向载荷,轴承采用油脂润滑,轴承体两端有密封端盖,迷宫套及迷宫环,能有效防止矿浆等污物进入轴承,保证轴承能安全运行,具有较高的寿命。

三、装配注意事项1、轴承组件装配(见轴承组件轴承图五、图六)装配时预热轴承内圈,温度不允许超过120℃,轴承内圈必须靠紧轴肩或黄油挡圈。

对于双列圆锥滚子轴承,其内圈、外圈、定位套等是成套组件,不允许与同类轴承的相应零件互换。

对于A 、B 、C 、D 、E 、F 、G 型轴承组件,采用单列圆锥滚子轴承,装配时用调整轴承端盖处的垫来保证轴向间隔,轴向间隔值应符合下表:对于R 、S 、ST 、T 、TU 、U 轴承组件,泵端采用的是双列圆锥滚子轴承,由于轴承本身已保证了轴向间隙、故不需调整轴向间隙。

轴承装配时注意加入适量的轴承润滑脂,轴承端盖处密封采用迷宫环和迷宫套,安装迷宫环时注意豁口在直径方向上相对布置。

轴承润滑脂建议采用锂基润滑脂2#或3#。

装配时加润滑脂量可参照下表:单位克2、填料轴封组件的装配填料轴封组件包括填料箱,轴套,定位套、密封圈、填料、填料垫、水封环及填料压盖等零件,水封环分两种结构,安装图见图七图八。

图七为标准安装型式。

在泵吸上使用时可选用图八的安装方式。

安装时注意轴套及定位套间的密封圈必须安装在正确位置。

填料的选择:当泵的工作压力在1MPa(10kgf/cm 2)以下时一般采用石棉纤维浸云母的填料,压力高于1MPa(10kgf/cm 2)或泵送腐蚀性渣浆时采用石棉纤维浸聚四氟乙烯的填料。

托架型式A B C D E F 、G 轴向间隔mm 0.05-0.150.1-0.20.15-0.250.18-0.280.4-0.60.5-0.6托架型式润滑脂量BC D E F G R.RS S.ST T.TU驱动端轴承305010020050011502005001150泵端轴承30501002005001150400100023003、副叶轮轴封组件的安装(见图九、图十)副叶轮轴封组件包括副叶轮,减压盖、轴套、定位套等零件,采用橡胶减压盖时用唇口密封圈和唇口密封压盖,采用金属减压盖时用填料、填料垫、水封环和填料压盖,用户根据使用条件不同可进行选择,组装时注意各密封圈的位置必须安装正确。

4、泵头部分组装在泵体内装入密封圈,再用后护板定位螺母装上后护板、叶轮、再装护套,然后用螺栓及固定压板将护套压在泵体上,最后装前护板、泵盖、橡胶衬里泵则应将前护套先装入泵盖,拧紧螺栓,再将泵盖与泵体合装,装胶件时为便于装配可在配合面处涂肥皂水或橡胶润滑液,装配时须注意各密封垫须放在正确位置并压紧,为保证各零件的相互正确位置及便于装配,可选用后护板和后护套吊管*302,后护板和后护套定位螺母*303及护套吊梁*304装配工具,使用方法见示意图十一。

5、对于大功率的R、S、ST、T、TU、U轴承组件的泵带有拆卸环,拆卸时应先拆卸其上的三个内六角螺栓,将其拧入拆卸环上的另三个螺孔中,从轴上顶起拆卸环的三个环块,然后才能松开叶轮。

四、运转1、起动:起动前应按下列步骤检查整个机组。

(1)泵应安放在牢固的基础上,以承受泵的全部重量消除振动,拧紧全部地脚螺栓。

(2)管路和阀门应分别支撑。

泵法兰处有密封垫、拧紧联接螺栓时应注意有的泵金属内衬高出法兰,此时螺栓不应拧的过紧,以免损坏密封垫。

(3)用手按泵转动方向转动轴、轴应能带动叶轮转动、不应有摩擦,否则应调叶轮间隙。

(4)检查电机转向,要保证泵按泵体上所标出的箭头方向转动,注意泵不允许反向转动,否则叶轮螺纹会脱扣,以致造成泵的损坏。

(5)直联传动时,泵轴和电机轴应精确对中,皮带传动时泵轴和电机轴应平行,并调整槽轮位置,使其与槽带垂直,以免引起剧烈的振动和磨损。

对SPA 与型及SPB 与型槽轮配组使用时应调整槽轮到达图十三中α1=α2的SPB SPA SPCSPB 要求。

(6)在泵的吸入管处应装配一段可拆卸的短管,其长度应足以拆开泵盖和更换易损件,便于泵的检修,其长度见各泵的外形尺寸图。

(7)轴封检查:副叶轮轴封的泵、由于其停车密封结构的不同,故当减压盖上装有油杯时,则需通过油杯加润滑脂,润滑脂推荐用钙钠基润滑脂。

填料密封泵应在起动前打开轴封水并检查轴封水量、水压是否合适,调节填料压盖压紧螺钉,以调节填料的松紧程度,调节轴封水,从填料压盖处的泄漏量一滴滴渗出为好,填料太紧,轴套易发热,同时耗费功率,填料太松则液体泄漏量太大。

轴封水压一般高于出口压力3.5X10-2Mpa(0.35kgf/cm 2),轴封水量一般建议按下表:4、三角带预紧力的调整介绍我厂推荐的调整方法,供参考。

(1)、首先计算出预紧力Q ,托架型式A B C D E 、F G R 、RS S 、ST T 、TU U 轴封水量l/s 0.150.250.350.550.70 1.20.70 1.2 1.6 2.1(牛顿)()21215.2510mV VZ C C P C Q +××××−×=(2)、根据预紧力和三角带型号在曲线上查e 值(3)、通过公式求出f100L e f ×=(4)、在表一中查出对应三角带型号的R 值,按图十二中所示方法通过调整两轮的中心距,达到要求的预紧力Q,一般在施加R 牛顿力时,悬段总压下量不大于f 时,即达到了要求的预紧力Q 。

式中:Q —每跟三角带静态下悬段的最小预紧力,单位牛顿f —三角带悬段总压下量,单位mmC 1—角度系数约为0.9C 2—工作系数约为1.4L′—槽轮中心距P —电机额定功率KWZ —三角带根数V —线速度,米/秒M —离心力系数(查表一)e—每100mm 悬段长度上的压下量,见图十二表一三角带调整到最终的预紧力应使三角带在载荷最大时,预紧力为最小,当成组使用三角带时各三角带的周长应基本一致,以保证各三角带在工作时受力相等。

三角带调整好后,再次检查叶轮转动是否正常,在可能的情况下,应在泵送渣浆前用清水启动泵,开吸水管阀门,开电动机,检查进出口压力和流量,检查填料处泄漏量,若填料发热,可先松填料压盖螺栓,使泄漏量大些,待填料与轴跑合后在调节泄漏量至规定值。

2、运转(1)运转中应定期检查轴封水的压力和流量及时调节填料压盖或更换填料。

以保证始型号SPA SPB SPC SPZ R 609012030m0.120.200.380.08终有少量的清洁水通过轴。

(2)定期检查轴承组件运转情况。

开始运转时若轴承发热,则可停泵待轴承冷却后,再次进行运行。

若轴承仍严重发热、温度持续上升,则须拆检轴承组件,检查原因。

一般轴承发热多是由于润滑油过量或油中有杂质引起的,轴承润滑脂量要适当、清洁,要定期添加润滑脂。

(3)泵性能随着叶轮与护板间隙的增大而变换、效率降低,故应及时将叶轮向前调整,以保证一定间隙,使泵能保持在高效率运行,当泵磨损到不能满足系统需要时,应更换易损件。

3、停泵:停泵前应尽可能使泵抽送一会清水,以清洗流经泵内的渣浆,然后依次关闭泵、闸门、填料轴封水。

五、维护保养要使泵安全运行,必须注意日常的维护,维护保养应注意以下几个方面:1、轴封的维护:填料轴封泵要定期检测密封水压和水量,要始终保持少量清洁水沿轴流过,定期调填料压盖,检查填料并定期更换填料,轴封水压,轴封水量应符合上述(轴封检查)的要求。

装有油杯的副叶轮轴封泵,应定期用油杯注油,以润滑内部的填料或唇口密封圈。

2、叶轮的调节:为了保证泵高效运转,就必须及时调整叶轮与前护板的间隙,金属内衬泵叶轮与前护板间隙在0.5-1mm之间,橡胶内衬泵叶轮与前后护套之间的间隙要相等。