第五章橡胶成型加工

- 格式:ppt

- 大小:2.21 MB

- 文档页数:33

橡胶成型原理

橡胶成型原理指的是将橡胶材料通过特定的加工工艺,加热软化后注入模具中,经过冷却固化形成所需形状的工艺过程。

橡胶成型原理主要涉及到以下几个方面:

1. 橡胶材料选择:根据不同的需求,选择适当的橡胶材料进行成型。

常用的橡胶材料有天然橡胶、丁苯橡胶、氯丁橡胶等。

2. 模具设计:根据产品的形状和尺寸要求,设计相应的模具。

模具通常由上模和下模组成,可以根据需要加入一些辅助结构,如冷却水道和排气孔等。

3. 橡胶材料处理:将橡胶材料加热至一定温度,使其软化,便于注入模具中。

这一步骤通常称为预热或热塑化处理。

4. 模具注塑:将软化的橡胶材料注入模具中。

通常使用注射机将橡胶材料注入模具的腔室中,然后通过模具的开合运动,使橡胶材料填充整个模腔。

5. 冷却固化:注塑完成后,模具会快速冷却,使橡胶材料迅速固化。

这是为了保证成型件的尺寸稳定性和物理性能。

6. 拆模与处理:冷却固化后,将模具打开,取出成型件。

成型件通常需要进行去除毛刺、修整或进行表面处理等工艺。

综上所述,橡胶成型原理是通过将橡胶材料加热软化后注入模具中,经冷却固化形成所需形状的工艺过程。

这一过程包括橡

胶材料选择、模具设计、橡胶材料处理、模具注塑、冷却固化以及成品处理等多个环节。

橡胶的混炼工艺实验(一)实验目的1.了解橡胶混炼的目的意义和橡胶配方设计及其混炼、硫化操作的基本要点;2.了解影响开炼机混炼的主要因素;3. 熟悉开炼机混炼工艺的操作方法。

(二)实验原理混炼是在塑炼胶的基础上进行的一个炼胶工序,本实验操作是在开炼机上进行的。

为了取得具有一定可塑度的、性能均匀的混炼胶,除了控制开炼机的辊距的大小及适宜的辊温(小于90℃)之外,还必须注意按一定的加料顺序进行棍炼。

量小难分散的配合剂应首先加到塑炼胶中,让它有较长时间进行分散;量大的配合剂一般迟些加;硫磺用量虽小,但一般都是在最后加入,以防止胶料出现焦烧等质量事故。

不同的制品及不同的成型工艺要求混炼胶的可塑度、硬度等都是不同的,混炼过程要随时抽样测定,并且要严格控制棍炼的工艺条件。

本实验所列的配方表明是要通过实验制备一些软质橡胶试片。

橡胶制品的硬度主要取决于橡胶的硫化程度,通常可按软硬程度将硫化胶分为硬质胶、半硬质胶和软质胶三种。

本实验配方中硫磺的用量在5份以下,交联度较小,制品质地较柔软。

所选用的两种促进剂对天然胶和丁苯橡胶的硫化都有促进作用,不同的促进剂同时使用是因为他们的活性强弱及活性温度有所不同,在硫化时将使促进交联作用更加协调、充分显示交联效果。

助促进剂即活化剂在炼胶和硫化时起活化作用。

化学防老剂多为抗氧剂,用来防止橡胶大分子在加工及应用过程中的氧化降解,从而达到稳定的效果。

石蜡与大多数橡胶的相容性不良,能集结于制品表面起到滤光阻氧等防老化效果,并且对于成型加工有润滑作用。

碳酸钙和滑石粉等有增容和降低制品成本的作用,其用量多少对制品的物理机械性能也有较大的影响。

表3-1中所列的5个试验配方可以反映几个常见的配方变量关系,通过配方1和配方2可考察不同硫化体系对胶料硫化特性和物理性能的影响规律;通过配方2和配方3可考察不同补强填充体系对胶料物理性能的影响规律;通过配方2、4和5可考察橡胶共混体系对胶料硫化特性和物理性能的影响规律。

第五章橡胶的硫化硫化是橡胶制品加工的主要工艺进程之一,也是橡胶制品消费中的最后一个加工工序。

在这个工序中,橡胶要阅历一系列复杂的化学变化,由塑性的混炼胶变为高弹性的交联橡胶,从而取得更完善的物理机械功用和化学功用,提高和拓宽了橡胶资料的运用价值和运用范围。

因此,硫化对橡胶及其制品的制造和应用具有十分重要的意义。

本章要求:1.掌握硫化概念、硫化参数〔焦烧、诱导期、正硫化、硫化返原〕、喷霜等专业术语。

2.掌握硫化历程、各种硫化剂、促进剂的特性;3.掌握硫化体系与硫化胶结构与功用的关系、硫化条件的选取与确定。

4.了解各种硫化体系的硫化机理、硫化工艺及方法。

本章主要参考书:橡胶化学〔王梦蛟译〕、橡胶化学与物理、橡胶工业手册〔2、3分册〕§1 绪论一.硫化开展概略1839年,美国人Charles Goodyear发现橡胶和硫黄一同加热可失掉硫化胶;1844年,Goodyear又发现无机金属氧化物〔如CaO、MgO、PbO〕与硫黄并用可以减速橡胶的硫化,延长硫化时间;1906年,运用了无机促进剂苯胺。

Oenslager发如今硫化功用最差的野生橡胶中添加苯胺后,可使其功用接近最好的巴拉塔胶。

NR+S+PbO+苯胺——→硫化速度大大加快,且改善硫化胶功用;1906-1914年,确定了橡胶硫化实际,以为硫化主要是在分子间生成了硫化物;1920年,Bayer发现碱性物有促进硫化作用;NR+S+ZnO+苯胺——→1921年,NR+S+ZnO+硬脂酸+苯胺——→同年又发现了噻唑类、秋兰姆类促进剂,并逐渐看法到促进剂的作用,用于橡胶的硫化中。

在此之后又陆续发现了各种硫化促进剂。

硫黄并非是独一的硫化剂。

1846年,Parkes发现SCl的溶液或蒸汽在室温下也能硫化橡胶,称为〝冷硫化法〞;1915年,发现了过氧化物硫化;1918年,发现了硒、碲等元素的硫化;1930年,发现了低硫硫化方法;1940年,相继发现了树脂硫化和醌肟硫化;1943年,发现了硫黄给予体硫化;二战以后又出现了新型硫化体系,如50年代发现辐射硫化;70年代脲烷硫化体系;80年代提出了平衡硫化体系。

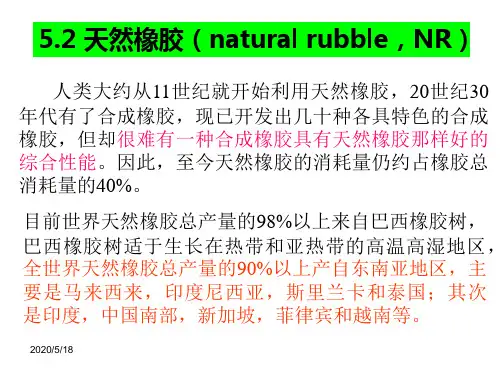

橡胶成型加工原理及技术一、课程介绍《橡胶成型加工原理及技术》是一门从高分子实际生产和应用为出发点,研究橡胶技术基础、橡胶成型工艺和橡胶成型工艺应用的专业课。

掌握橡胶技术的基本理论、各种成型工艺;掌握各种成型工艺的基本原理;了解橡胶的应用,相关的橡胶制品的配方,改性橡胶所用的助剂。

通过本课程的学习,使学生对橡胶成型加工原理和相关技术有一明确了解,并初步具备选择改性橡胶和橡胶成型加工的能力、初步掌握常用加工方法的操作,为以后从相关研究和技术工作奠定必要的基础。

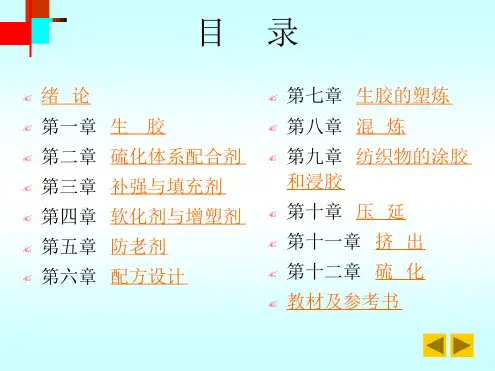

本课程所讲述的内容有橡胶技术基础、塑炼、混炼、压延、压出及硫化共6章,教学部分共包含理论22学时,实验2学时,以期末开卷考试形式结课。

Introduction“Rubber Processing Principle and Technology” is a subject elective to study the rubber based technology, rubber molding process and the application of rubber molding technology, which all from the application production of related polymers. The content of this course including the basic theory of rubber technology, principles of various molding process, the application of rubber, the formulas of related rubber products and the additives to modify rubbers. This course would make the students have the ability to understanding the processing principle and technology, possessing the ability of rubber modification and molding, knowing the rubber molding. It is necessary for students in their future research and technology related work.There are 6 chapter in this course, including the overview of rubber technology,plasticate, mixing, rolling, extrusion, vulcanization. The classperiod covers22teaching classes and 2 practicing classes.1Open-book examination is necessary in this course.课程基本信息二、教学大纲1、教学目的“橡胶成型加工及技术”是材料科学与工程专业(高分子材料与工程模块)的一门选修课。

橡胶加工操作规程模版第一章总则第一条根据《劳动法》、《安全生产法》等相关法律法规,制定本规程。

第二条本规程适用于橡胶加工生产过程中的操作人员。

第三条橡胶加工操作人员必须熟悉本规程,并严格按照规程执行操作,确保生产安全、产品质量。

第四条橡胶加工作业过程中,应注意防止火灾、爆炸、中毒、触电等事故,必须做到安全第一。

第五条橡胶加工操作人员必须佩戴符合要求的劳动防护用品,并正确使用,保障自身安全。

第二章安全管理第六条橡胶加工操作人员必须经过安全培训,并持有效证书方可上岗作业。

第七条加工现场必须保证通风良好,安装和使用通风设备。

第八条加工现场必须保持整洁、干燥,避免杂物堆放,防止滑倒或摔伤事故的发生。

第九条橡胶加工操作人员必须下班之前清理作业现场,保持设备无灰尘和积聚物。

第十条橡胶加工操作人员必须检查设备的电气接地是否完好,并定期进行维护和检修。

第十一条作业现场应设置明显的安全警示标识,如禁止吸烟、禁止喧哗等。

第三章生产操作第十二条橡胶加工操作人员必须熟悉所属车间的橡胶加工工艺流程和操作细节。

第十三条加工操作人员必须定期检查橡胶加工设备的运行状态,如发现问题应及时报修。

第十四条加工操作人员必须操作设备前,确认设备开关处于关断状态,并将设备锁定。

第十五条加工操作人员应佩戴防护手套,以免因橡胶热溶液或锥筒内温度过高而烫伤。

第十六条橡胶加工过程中,锥筒内供入橡胶时要保证摩擦面光滑,并时刻注意设备运行状态。

第十七条橡胶加工过程中,严禁将织物、纸张和金属杂质投入计量器内,以避免设备损坏。

第十八条橡胶加工过程中发现异常声音、异味或异常情况时,应及时停机排查处理。

第十九条橡胶加工操作人员在操作过程中应保证尽量减少损失和浪费,做到节约用料。

第二十条橡胶加工操作人员在操作结束后,要及时清理设备,避免橡胶残渣造成设备堵塞。

第四章紧急处理第二十一条发生火灾事故时,橡胶加工操作人员要立即按下灭火器进行扑灭,同时向领导报告。

第二十二条发生漏电或触电事故时,橡胶加工操作人员要立即切断电源,并进行紧急救治。

2024年橡胶加工操作规程第一章总则第一条为规范橡胶加工操作,提高生产效率,保障生产安全,制定本规程。

第二条本规程适用于橡胶加工行业,包括橡胶炼胶、橡胶压延、橡胶挤出、橡胶模压等加工过程。

第三条橡胶加工操作人员应具备相关的专业知识和技能,遵守国家相关法律法规,严格遵守本规程。

第四条橡胶加工操作应严格按照生产工艺流程,确保生产质量,加工工艺参数能够满足产品要求。

第五条橡胶加工操作过程中应做好安全防护工作,使用个人防护装备,避免发生事故。

第二章环境要求第六条橡胶加工操作应在清洁、无尘、通风良好的车间内进行,车间内不得存在易燃、易爆等危险物品。

第七条橡胶加工操作区域应标明禁止吸烟、禁止随意翻动机台等警示标志,保持操作环境整洁。

第八条橡胶加工机具和设备应经过定期检查和维护,确保设备正常运转。

第九条橡胶加工操作应设置消防器材,包括灭火器、灭火设备,并置放在易燃易爆物品附近。

第三章人员要求第十条橡胶加工操作人员必须经过相关培训,持有相关证书,熟悉橡胶加工工艺流程和操作规程。

第十一条橡胶加工操作人员应遵守安全操作规范,不得擅自更改工艺参数、调整设备。

第十二条橡胶加工操作人员应做好个人防护工作,穿戴好工作服、安全鞋、口罩、手套等防护装备。

第十三条橡胶加工操作人员应定期参加安全培训和演练,提高应急处置能力。

第十四条橡胶加工操作人员应保持工作区域整洁,定期清理机台周围的杂物和废料。

第四章橡胶加工操作第十五条橡胶加工操作应按照工艺流程进行,先进先出原则,确保加工质量。

第十六条橡胶加工设备应在正常运转状态下使用,操作人员应定期检查设备状况,发现异常及时处理。

第十七条橡胶加工操作应根据产品要求,按照工艺参数进行调整,包括温度、压力、时间等。

第十八条橡胶加工操作中发生异常情况时,应立即停机检查,进行处理,确保设备和产品安全。

第十九条橡胶加工操作过程中应注意操作规范,严禁戴手表、戒指等物品,以免造成安全事故。

第五章废料处理第二十条橡胶加工操作过程中产生的废料应按照环保要求分类收集,定期清运。

橡胶加工是将橡胶原材料经过一系列的加工工艺,制成各种橡胶制品的过程。

具体过程如下:

1. 原材料准备:橡胶加工的原材料主要是天然橡胶和合成橡胶。

在加工前,需要对橡胶进行检验、筛选、混合等处理,以确保橡胶的质量和性能符合要求。

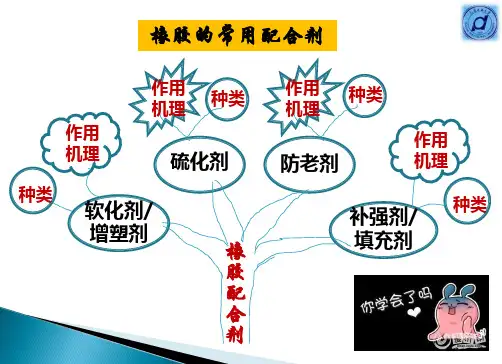

2. 配料:根据产品的要求,将橡胶、填充剂、硫化剂、促进剂、防老剂等各种配合剂按照一定的比例混合在一起,制成橡胶混合物。

3. 混炼:将橡胶混合物放入混炼机中进行混炼,使各种配合剂均匀地分散在橡胶中,形成具有一定性能的橡胶料。

4. 成型:将混炼好的橡胶料通过挤出、压延、注射等成型工艺,制成各种橡胶制品的毛坯。

5. 硫化:将橡胶制品的毛坯放入硫化机中进行硫化,使橡胶料在一定的温度和压力下发生化学反应,形成具有一定硬度、弹性和耐磨性的橡胶制品。

6. 修整:对硫化后的橡胶制品进行修整、切割、打磨等处理,使其符合产品的要求。

7. 检验:对橡胶制品进行外观、尺寸、硬度、弹性等各项性能指标的检验,确保产品质量符合要求。

以上是橡胶加工的基本过程,不同的橡胶制品可能会有不同的加工工艺和要求。

天然橡胶的加工成型一、目的要求1. 掌握橡胶制品配方设计基本知识。

熟悉橡胶加工全过程和橡胶制品模型硫化工艺。

2.了解橡胶加工的主要机械设备如开炼机、平板硫化机等基本结构,掌握这些设备的操作方法。

3.掌握橡胶物理机械性能测试试样制备工艺及性能测试方法。

4.从性能测试结果讨论本实验全过程。

二、原理生胶是橡胶弹性体、属线型高分子化合物。

高弹性是它的最宝贵的性能,但是过分的强韧高弹性会给成型加工带来很大的困难,而且即使成型的制品也没有使用的价值,因此,它必须通过一定的加工程序,才能成为有使用价值的材料。

不管天然的还是合成的生胶,其加工程序不外乎是干胶工艺和乳胶工艺两条工艺路线,其中又以干胶工艺应用得最多,最为广泛,其工艺程序如下:塑炼胶混炼半成品成型橡胶制品(熟胶)其中的半成品成型包括有几种成型工艺方法。

本节仅讨论橡胶的干胶工艺。

塑炼和混炼是橡胶加工的两个重要的工艺过程,其目的是要取得具有柔软可塑性,将赋予一定使用性能的、可用于成型的胶料。

生胶的分子量通常都是很高的,从几十万到百万以上。

过分高的分子量带来的强韧高弹性给加工带来很大的困难,必须使之成为柔软可塑性状态才能与其它配合剂均匀混合,这就是需要进行塑炼。

塑炼可以通过机械的、物理的或化学的方法来完成。

机械法是依靠机械剪切力的作用助以空气中的氧化作用使生胶大分子降解到某种程度,从而使生胶弹性下降而可塑性得到提高,目前此法最为常用。

物理法是再生胶中冲入相容性好的软化剂,以削弱生胶大分子的分子间力而提高其可塑性,目前以充油丁苯橡胶用的比较多。

化学塑炼则是加入某些塑解剂,促进生胶大分子的降解,通常是在机械塑炼的同时进行的。

本实验是天然橡胶的加工,选用开放式炼胶机进行机械法塑炼。

天然生胶置于开炼机的两个相向转动的滚筒间隙中,在常温(小于50℃)下反复被机械作用,受力降解;与此同时降解后的大分子自由基在空气中的氧化作用下,发生了一系列力学与化学反应,最终可以控制达到一定的可塑度,生胶从原先强韧高弹性变为柔软可塑性,满足混炼的要求。