第6章 物料需求计划(MRP)的编制简版

- 格式:ppt

- 大小:7.01 MB

- 文档页数:102

物料需求计划(MRP)的基本计算模型物料需求计划(MRP)的制定需要三个关键信息:MPS、BOM、库存记录。

MPS是指主生产计划,BOM是指物料清单。

在MRP的制定过程中,库存记录的计算方法构成了MRP 的基本计算模型。

所以,我们主要介绍一下MRP中的库存记录形式、以及如何计算和使用MRP的库存记录。

MRP中的库存记录又称为MRP表格。

MRP表格在很多方面都与MPS记录表格类似。

它所包括的内容有:计划因子、粗需求量、预计入库量、现有库存量、计划订货入库量和计划发出订货量等。

它与MPS类似,将未来的需求分成一个个时间段来表示,这种时间段的单位通常是周,但有时也用日或月来表示。

为了便于理解,下面结合一个例子来说明MRP表格的计算过程。

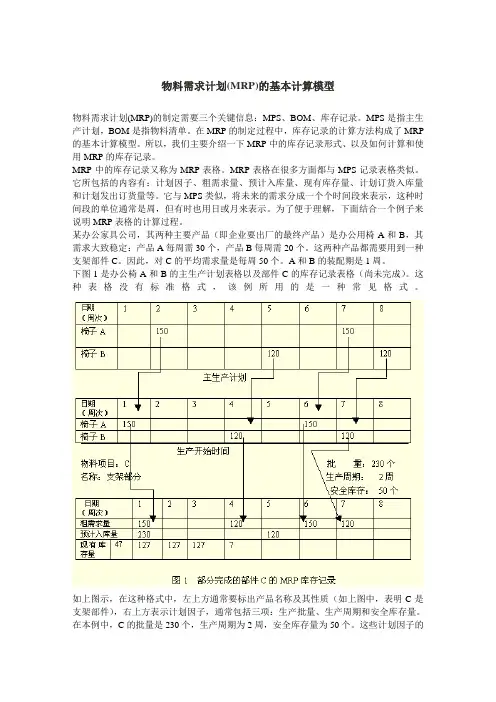

某办公家具公司,其两种主要产品(即企业要出厂的最终产品)是办公用椅A和B,其需求大致稳定:产品A每周需30个,产品B每周需20个。

这两种产品都需要用到一种支架部件C。

因此,对C的平均需求量是每周50个。

A和B的装配期是1周。

下图1是办公椅A和B的主生产计划表格以及部件C的库存记录表格(尚未完成)。

这种表格没有标准格式,该例所用的是一种常见格式。

如上图示,在这种格式中,左上方通常要标出产品名称及其性质(如上图中,表明C是支架部件),右上方表示计划因子,通常包括三项:生产批量、生产周期和安全库存量。

在本例中,C的批量是230个,生产周期为2周,安全库存量为50个。

这些计划因子的量都需要预先选定。

当这些值发生变化以后,管理人员必须及时更新库存记录。

下面首先来看库存记录的内容和确定方法。

一、库存记录要素及其计算1、粗需求量。

上例中未来8周的粗需求量如图1所示。

其需求量是根据C的最终产品A和B的主生产计划所决定的,但有时候需要加上一些作为配件(更换件)使用的量。

对C的需求之所以比MPS中A、B的时间提前1周,是因为MPS中所表示的各周的量实际上是指当周应该完成的量。

但由于生产或装配是需要一个周期的,因此该生产指令的发出必须给出这部分时间的提前量。

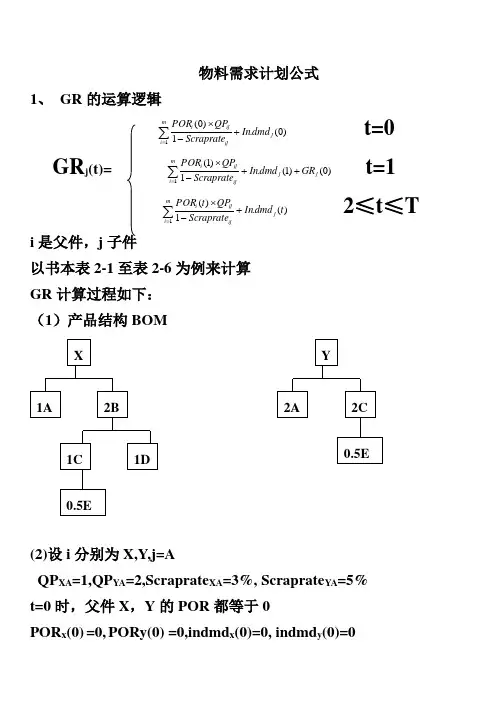

物料需求计划公式1、 GR 的运算逻辑)0(.1)0(1jmi ijij i dmdIn ScraprateQP POR +-⨯∑=t=0GR j (t)=)0()1(.1)1(1jjmi ijij i GR dmdIn ScraprateQP POR ++-⨯∑= t=1)(.1)(1t dmdIn ScraprateQP t POR jmi ijij i +-⨯∑= 2≤t ≤Ti 是父件,j 子件 以书本表2-1至表2-6为例来计算 GR 计算过程如下: (1)产品结构BOM(2)设i 分别为X,Y,j=AQP XA =1,QP YA =2,Scraprate XA =3%, Scraprate YA =5% t=0时,父件X ,Y 的POR 都等于0POR x (0) =0, PORy(0) =0,indmd x (0)=0, indmd y (0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.82.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1)还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A- GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)4、 NR 的运算逻辑 NR j (t)=IF{POH j (t)≥SS j ,0,jjjYieldt POH SS)(-} 1≤t ≤T以上面的例子,j=APOH A (1)=-27, SS A =10,Yield A =100% NR A (1)= IF{POH A (1)≥SS A ,0,AAAYieldPOH SS)1(-}=IF{-27≥10,0,37}=37 NR A (2)=05、 PORC 的运算逻辑PORC j (t)=F(NR j (t),LSR) 1≤t ≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LS PORC j (t)=IF(NR j (t)>0,max{NR j (t),LS j },0) 1≤t ≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS 整数倍 PORC j (t)=IF(NR j (t)>0,CEILING{NR j (t),LS j },0) 1≤t ≤T 以上面例子为例 j=A 时NR A (1)=37, LS A =500,A 的批量法则LSR 为最小订购量法,所以用公式(1)PORC A (1)=IF(NR A (1)>0,max{ NR A (1),LS A },0) =500 PORC A (2)=0PAB j (t)=POH j (t)+PORC j (t) 1≤t ≤T 以上面例子为例 当t=1,j=A 时POH A (1)= -27,PORC A (1)=500 PAB A (1)=-27+500=473 7、 POR 的运算逻辑∑=JLTk jk PORC1)( t=0POR j (t)= PORC j (t+LT j ) 1≤t ≤T-LT jT- LT j <t ≤T以上面例子为例当t=0时,j=A,因此LT j =2 POR A (t)=PORC A (1)+PORC A (2)=500+0=500当t=1时, j=A,因此LT j =2 计算PORC A (3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t) →PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。

物料需求计划物料需求计划(MRP)是一种用于计划生产所需原材料和零部件的方法。

通过物料需求计划,生产企业可以确保在生产过程中有足够的物料供应,从而避免生产线停工和生产延误。

本文将讨论物料需求计划的基本原理和流程,以及如何有效地实施物料需求计划。

物料需求计划的定义和作用物料需求计划是一种基于生产计划和销售订单的方法,用于确定制造企业需要什么类型和数量的原材料和零部件,以及需要何时购买或生产这些物料。

物料需求计划的主要作用包括:•确保生产过程中有足够的物料供应,避免生产线停工•优化库存管理,减少库存积压和库存过多•提高生产计划的准确性和可靠性•减少物料采购和库存管理成本物料需求计划的流程物料需求计划通常包括以下几个步骤:1.制定生产计划和销售预测:根据市场需求和销售预测,制定生产计划,确定需要生产的产品数量和日期。

2.识别物料需求:根据生产计划,确定每种产品所需的原材料和零部件的种类和数量。

3.检查现有库存:检查当前库存,确定哪些物料需要订购或生产。

4.编制需求计划:根据物料清单和生产计划,编制物料需求计划,确定每种物料的采购或生产日期和数量。

5.执行需求计划:根据物料需求计划,及时采购或生产所需的物料。

物料需求计划的实施策略为了有效地实施物料需求计划,企业可以采取以下策略:1.建立完善的物料清单:建立详细的物料清单,明确每种产品所需的原材料和零部件。

2.优化库存管理:根据需求预测和库存水平,优化库存管理,避免库存积压和库存不足。

3.建立供应链合作关系:与供应商建立紧密的合作关系,确保及时供应物料。

4.使用物料需求计划软件:利用物料需求计划软件,自动化物料需求计划的制定和执行过程,提高效率和准确性。

5.持续改进:定期评估物料需求计划的执行效果,根据反馈信息不断改进物料需求计划的流程和策略。

结语物料需求计划是制造企业保持生产运作顺畅和高效的重要工具。

通过合理制定和执行物料需求计划,企业可以实现生产过程的优化和成本的降低,提高竞争力。

物料需求计划公式1、 GR的运算逻辑t=0GR j(t)= t=12≤t≤Ti是父件,j子件以书本表2-1至表2-6为例来计算GR计算过程如下:(1)产品结构BOMX1A2B1C1D0.5EY2A2C0.5E(2)设i分别为X,Y,j=AQP XA=1,QP YA=2,Scraprate XA=3%,Scraprate YA=5%t=0时,父件X,Y的POR都等于0POR x(0)=0,PORy(0) =0,indmd x(0)=0, indmd y(0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.8 2.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、 POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1) 还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A-GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)=473+0-315.8=157.24、 NR的运算逻辑NR j(t)=IF{POH j(t)≥SS j,0,} 1≤t≤T以上面的例子,j=APOH A(1)=-27, SS A=10,Yield A=100%NR A(1)= IF{POH A(1)≥SS A,0,}=IF{-27≥10,0,37}=37NR A(2)=05、 PORC的运算逻辑PORC j(t)=F(NR j(t),LSR) 1≤t≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LSPORC j(t)=IF(NR j(t)>0,max{NR j(t),LS j},0) 1≤t≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS整数倍PORC j(t)=IF(NR j(t)>0,CEILING{NR j(t),LS j},0)1≤t≤T以上面例子为例j=A时NR A(1)=37, LS A=500,A的批量法则LSR为最小订购量法,所以用公式(1)PORC A(1)=IF(NR A(1)>0,max{ NR A(1),LS A},0)=500PORC A(2)=06、 PAB的运算逻辑PAB j(t)=POH j(t)+PORC j(t) 1≤t≤T以上面例子为例当t=1,j=A时POH A(1)= -27,PORC A(1)=500PAB A(1)=-27+500=4737、 POR的运算逻辑t=0POR j(t)= PORC j(t+LT j) 1≤t≤T-LT j0 T- LT j<t≤T以上面例子为例当t=0时,j=A,因此LT j=2POR A(t)=PORC A(1)+PORC A(2)=500+0=500当t=1时, j=A,因此LT j=2计算PORC A(3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t)→PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。