第6章物料需求计划v3.0

- 格式:pptx

- 大小:1.33 MB

- 文档页数:74

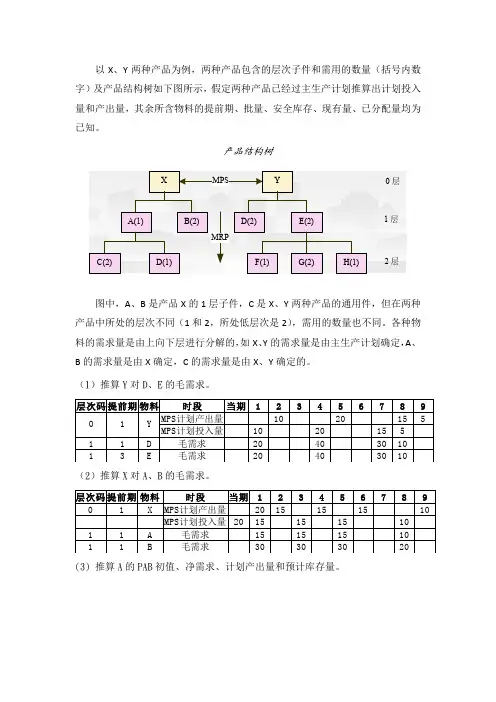

以X、Y两种产品为例,两种产品包含的层次子件和需用的数量(括号内数字)及产品结构树如下图所示,假定两种产品已经过主生产计划推算出计划投入量和产出量,其余所含物料的提前期、批量、安全库存、现有量、已分配量均为已知。

产品结构树

图中,A、B是产品X的1层子件,C是X、Y两种产品的通用件,但在两种产品中所处的层次不同(1和2,所处低层次是2),需用的数量也不同。

各种物料的需求量是由上向下层进行分解的,如X、Y的需求量是由主生产计划确定,A、B的需求量是由X确定,C的需求量是由X、Y确定的。

(1)推算Y对D、E的毛需求。

(2)推算X对A、B的毛需求。

(3) 推算A的PAB初值、净需求、计划产出量和预计库存量。

(4)推算A对D的毛需求。

(5)推算X、Y对D的总毛需求。

(6)推算D的PAB初值、净需求、计划产出量和预计库存量。

(7)合并MRP报表,得出D物料的需求计划。

第七讲物料需求计划1、物料需求计划的基本原理用料预算方法□用料预算第一条常备材料:由生产管理单位依生产及保养计划定期编制"材料预算及存量基准明细表"拟订用料预算。

第二条预备材料:由生产管理单位依生产及保养计划的材料耗用基准,按科别(产品表)定期编制"材料预算及存量基准明细表"拟订用料预算,其杂务用品直接依过去实际领用数量,并考虑库存情况,拟订次月用料预算。

第三条非常备材料:订货生产的用料,由生产管理单位依生产用料基准,逐批拟订产品用料预算,其他材料直接由使用单位定期拟订用料预算。

□存量管理第四条常备材料:物料管理单位依材料预算用量,交货所需时间、需用资金、仓储容量、变质速率及危险性等因素,选用适当管理方法以"材料预算及存量基准明细表"列示各项材料的管理点,连同设定资料呈主管核准后,作为存量管理的基准,并拟"常备材料控制表"进行存量管理作业,但材料存量基准设定因素变动足以影响管理点时,物料管理单位应即修正存量管理基准。

第五条预备材料:物料管理单位应考虑材料预算用量,在精简采购、仓储成本的原则下,酌情以"材料预算及存量基准明细表"设定存量管理基准加以管理,但材料存量基准设定因素变动时,物料管理单位必须修正其存量管理基准。

第六条非常备材料:由物料管理单位依据预算用量及库存情况实施管理(管理方法由各公司自订)。

□用料差异分析第七条材料预算用量与实际用量差异超过管理基准时,依下列规定办理:(一)常备材料:物料管理单位应于每月10日前就上月实际用量与预算用量比较(内购材料用)或前三个月累计实际用量与累计预算用量比较(外购材料用)其差异率在管理基准(各公司自订)以上者,需填制"材料使用量差异分析月报表"送生产管理单位分析原因,并提出改善对策。

(二)预备材料:物料管理单位以每月或每三个月一期,于次月10日前就最近一个月或三个月累计实际用量与累计预算用量比较,其差异率在管理基准(各公司自订)以上者按科别填制"材料使用量差异分析月报表",送生产管理单位分析原因,并提出改善对策。

物料需求计划物资需求计划物资需求计划的含义及内容物资需求计划即(Material Requirement Planning,MRP)是指根据产品结构各层次物品的从属和数量关系,以每个物品为计划对象,以完⼯时期为时间基准倒排计划,按提前期长短区别各个物品下达计划时间的先后顺序,是⼀种⼯业制造企业内物资计划管理模式。

MRP是根据市场需求预测和顾客订单制定产品的⽣产计划,然后基于产品⽣成进度计划,组成产品的材料结构表和库存状况,通过计算机计算所需物资的需求量和需求时间,从⽽确定材料的加⼯进度和订货⽇程的⼀种实⽤技术。

其主要内容包括客户需求管理、产品⽣产计划、原材料计划以及库存纪录。

其中客户需求管理包括客户订单管理及销售预测,将实际的客户订单数与科学的客户需求预测相结合即能得出客户需要什么以及需求多少。

物料需求计划(MRP)是⼀种推式体系,根据预测和客户订单安排⽣产计划。

因此,MRP基于天⽣不精确的预测建⽴计划,“推动”物料经过⽣产流程。

也就是说,传统MRP⽅法依靠物料运动经过功能导向的⼯作中⼼或⽣产线(⽽⾮精益单元),这种⽅法是为最⼤化效率和⼤批量⽣产来降低单位成本⽽设计。

计划、调度并管理⽣产以满⾜实际和预测的需求组合。

⽣产订单出⾃主⽣产计划(MPS)然后经由MRP计划出的订单被“推”向⼯⼚车间及库存。

物资需求计划的特点1.需求的相关性:在流通企业中,各种需求往往是独⽴的。

⽽在⽣产系统中,需求具有相关性。

例如,根据订单确定了所需产品的数量之后,由新产品结构⽂件BO M即可推算出各种零部件和原材料的数量,这种根据逻辑关系推算出来的物料数量称为相关需求。

不但品种数量有相关性,需求时间与⽣产⼯艺过程的决定也是相关的。

2.需求的确定性:MRP的需求都是根据主产进度计划、产品结构⽂件和库存⽂件精确计算出来的,品种、数量和需求时间都有严格要求,不可改变。

3.计划的复杂性:MRP要根据主产品的⽣产计划、产品结构⽂件、库存⽂件、⽣产时间和采购时间,把主产品的所有。

物料需求计划1.总则1.1.制定目的规范物料分析作业,制定计算物料需求数量、交期的作业流程,使之有章可循。

1.2.适用范围本公司用于产品生产使用的原物料的分析,并提出需求计划的作业。

1.3.权责单位1)生管部负责本规章制定、修改、废止之起草工作。

2)总经理负责本规章制定、修改、废止之核准。

2.各部门工作职责2.1.配合部门1)业务部提供销售计划、客户订单资讯。

2)资材部提供成品、半成品、原物料库存状况报表。

3)生管部提供生产计划。

4)技术部提供产品用料明细表。

5)采购部提供采购前置期、经济订购量、最小订购量。

2.2.责任部门生管部物控人员为用料分析之责任人员,负责制订物料需求计划。

3.物料需求计划步骤3.1.决定产品总需求量业务部决定产品总需求量。

总需求量一般由三个来源整合而成:1)某期间(如一个月或一季度)的实际订单量。

2)该期间的预测订单量。

3)管理者决策改变前述数量(如为平衡淡旺季或调整产品结需要)。

3.2.决定产品实际需求量根据3.1获得的总需求量,再依据该产品的成品存量状况予以调整,即得:实际需求量=总需求量-库存数量一般由业务部或生管部确认。

3.3.确定生产计划生管部依实际需求量确定生产计划,一般需做下述工作:1)产能负荷分析。

2)产销平衡。

3)中日程生产计划与细部生产计划。

3.4.分解出物料清单生管部物控人员负责物料清单的分析。

物料需求量=某期间之产品实际需求量*每一产品使用该物料数量3.5.区分物料ABC项目1)物控人员根据物料状况区分ABC项目,一般作如下区分:占总金额60%~70%的物料为A类。

占总金额余下之30%~40%的物料为B类及C类物料。

2)A类物料作物料需求计划,B类、C类物料使用订货点方法采购。

3.6.确定物料实际需求量根据物料在制造过程的损耗率,计算实际需求量。

物料实际需求量=物料需求量*(1+损耗率)3.7.决定物料净需求量A类物料净需求量,必须参酌库存数量、已订货数量予以调整。