工艺过程流程图

- 格式:docx

- 大小:11.05 KB

- 文档页数:4

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│ (一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

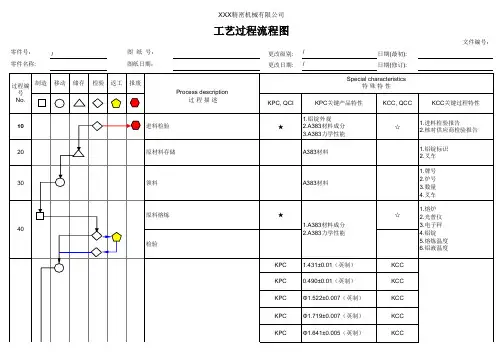

更改级别:/日期(最初):更改日期:/日期(修订):零件号:零件名称:工艺过程流程图文件编号:图纸日期:图 纸 号:/XXX 精密机械有限公司更改级别:/日期(最初):更改日期:/日期(修订):零件号:零件名称:图纸日期:图 纸 号:/更改级别:/日期(最初):更改日期:/日期(修订):零件号:零件名称:图纸日期:图 纸 号:/KPC2X11.72±0.02(英制)KCCKPC1.25±0.02(英制)KCCKPC 2.38±0.02(英制)KCC KPC 1.56±0.02(英制)KCC KPC 2.44±0.02(英制)KCC KPC 8XΦ0.118±0.01(英制)KCC KPC KCC KPC2X45°±0.5°KCCKCC检验KPC除非另有说明,螺纹孔倒角至大径,螺纹孔内无铝屑;1.三轴加工中心2.刀具3.夹具4.切削液浓度机加工检验自攻螺套1.符合XXXX 总装图纸要求;2.符合《XX 产品总装配件清单及相关要求》3.作业后确保孔口无翻边,孔内不得有铝屑、污物等;4.无漏装、无错装、无倾斜;1.螺套规格2.工具型号3.自攻螺套作业指导书110100更改级别:/日期(最初):更改日期:/日期(修订):零件号:零件名称:图纸日期:图 纸 号:/更改级别:/日期(最初):更改日期:/日期(修订):零件号:零件名称:图纸日期:图 纸 号:/。

化工工艺图(工艺安装和指导生产的重要技术文件)工艺流程图(方案流程图和施工流程图)、设备布置图和管路布置图一、方案流程图1方案流程图(流程示意图或流程简图)初步设计阶段示意性的展开图,并加有必要的标注与说明①设备的画法:用细实线画出设备的大致轮廓或示意图,一般不按比例,但应保持它们的相对大小。

②各设备之间的高低位置及设备上重要接管口的位置,应大致符合情况。

③在方案流程图中,同样的设备可只画一套;备用设备可以省略不画。

2工艺流程图的画法①用粗实线画出主要物料的工艺流程线,用箭头标明物料流向,并在流程线的起始和终了位置注明物料的名称、来源或去向。

②如遇流程线之间、或流程线与设备之间发生交错或重叠,而实际并不相连时,应将其中一条断开或曲折绕过,以使各设备间流程线的表达清晰明了、排列整齐。

③在方案流程图中,一般只画出主要工艺流程线,其它辅助流程线不必一一画出。

3位号与名称注写在流程图的上方或下方和靠近设备图形的显著位置列出设备的位号及名称。

或可将设备依次编号,并在图纸空白处按编号顺序集中列出设备名称。

但对于流程简单、设备较少的方案流程图也可以不编号,而将名称直接注写在设备的图形上。

(为了给工艺方案的讨论和施工流程图的设计提供更为详细具体的资料,还常将工艺工艺流程图中关于流量、温度、压力、液面以及成分分析等测量控制点画在方案流程图上,这种图与施工流程图比较接近。

方案流程图的图幅一般不做规定。

图框和标题栏亦可省略。

)二、施工流程图1、(工艺管道及仪表流程图或带控制点管道安装流程图)。

这种流程图应画出所有的生产设备和全部管道。

它是设备布置图和管道布置图的设计依据,并为施工安装、生产操作提供参考。

施工流程图的表达一般应包括以下几项内容:①带设备位号、名称和接管口的各种设备示意图。

②带管道号、规格和阀门等管件以及仪表控制点(测温、测压、测流量、分析点等)的各种管道流程线。

③对阀门等管件和仪表控制点图例符号的说明。

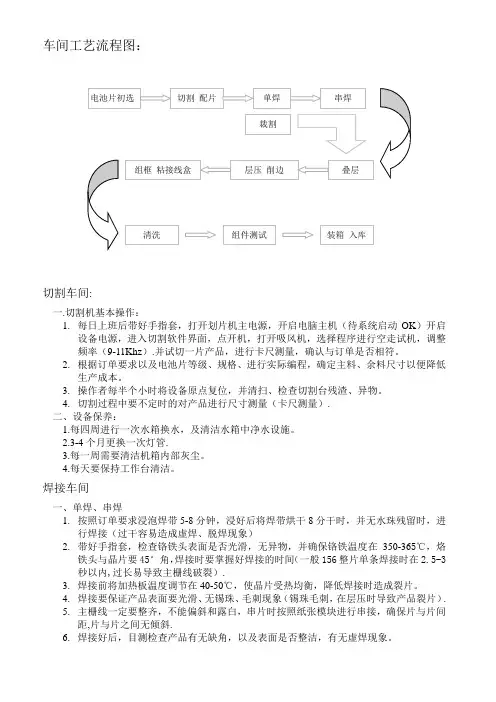

车间工艺流程图:切割车间:一.切割机基本操作:1. 每日上班后带好手指套,打开划片机主电源,开启电脑主机(待系统启动OK )开启设备电源,进入切割软件界面,点开机,打开吸风机,选择程序进行空走试机,调整频率(9-11Khz ).并试切一片产品,进行卡尺测量,确认与订单是否相符。

2. 根据订单要求以及电池片等级、规格、进行实际编程,确定主料、余料尺寸以便降低生产成本。

3. 操作者每半个小时将设备原点复位,并清扫、检查切割台残渣、异物。

4. 切割过程中要不定时的对产品进行尺寸测量(卡尺测量).二、设备保养:1.每四周进行一次水箱换水,及清洁水箱中净水设施。

2.3-4个月更换一次灯管.3.每一周需要清洁机箱内部灰尘。

4.每天要保持工作台清洁。

焊接车间一、单焊、串焊1. 按照订单要求浸泡焊带5-8分钟,浸好后将焊带烘干8分干时,并无水珠残留时,进行焊接(过干容易造成虚焊、脱焊现象)2. 带好手指套,检查铬铁头表面是否光滑,无异物,并确保铬铁温度在350-365℃,烙铁头与晶片要45°角,焊接时要掌握好焊接的时间(一般156整片单条焊接时在2.5-3秒以内,过长易导致主栅线破裂).3. 焊接前将加热板温度调节在40-50℃,使晶片受热均衡,降低焊接时造成裂片。

4. 焊接要保证产品表面要光滑、无锡珠、毛刺现象(锡珠毛刺,在层压时导致产品裂片).5. 主栅线一定要整齐,不能偏斜和露白,串片时按照纸张模块进行串接,确保片与片间距,片与片之间无倾斜.6. 焊接好后,目测检查产品有无缺角,以及表面是否整洁,有无虚焊现象。

二、叠层1.按照组件规格图纸确定产品焊带尺寸、电池片间距、正负极排列方式、以及组件开口尺寸。

2.检验玻璃正反方向,以及表面有无碎角、油污等,铺设EV A、TPT(生产时确保EV A、TPT背板要大于玻璃四周5MM)3.测试半成品组件电压值,来判定组件是否良好。

后道组装:一、层压1.根据EV A自身特性参数,来调整设备工作参数。

车间生产工艺流程管理实木车间1.文件柜类: 素板→大平砂→开毛料→贴面→精截→封边→钻孔→试装→半成品2.茶几或沙发架: 锯材→干燥→截断→纵剖→压刨→划线→铣型→开榫头、榫槽→钻孔→手工组装→打磨→半成品3.班台或会议桌: 素板(锯材)→大平砂(干燥)→开毛料(截断)→加厚(纵剖)→精截(压刨)→加宽(胶贴)→贴面(热压)→铣型(精截)→手工组装(包括打磨、打腻子、封边、钻孔)→试装→半成品油漆车间白坯→机磨(大平面)→手磨(小面、曲边)→擦色(打水灰、打底得宝、打腻子)→机磨(大平面)→手磨(小面、曲面)→PU(第1道底漆)→机磨(打平面)→手磨(小面、曲面)→PE(第2道底漆)→打磨(机磨、手磨)→修补→修色→手磨→面漆→干燥→试装→包装板式车间1.开料→手工→封边→钻孔→镂铣、开槽→清洗→试装→包装2.开料→力刨→涂胶→贴面→冷压→精截→手工→封边→钻孔→镂铣、开槽→清洗、修边→试装→包装沙发车间裁皮、开棉→打底(电车)→粘棉→扪皮(组装)→检验→包装转椅车间裁布(皮)、开棉→车位、粘绵→扪皮→组装→检验→包装屏风车间开料(铝材)→喷胶→贴绵→扪布(打钉)→组装→试装→包装五金车间1.椅架类: 开料→弯管→钻孔、攻牙→焊接→打磨→抛光→喷涂2.钢板类: 开料→冲板(圆孔、圆凸、方孔、方凸、小梅花、大梅花、网孔、菱凸)→折弯→焊接→打磨→喷涂3.台架类: 开料→冲弯→钻孔、攻牙→焊接→打磨→抛光→喷涂4.电镀类: 开料→开皮→冲弯→焊接→打磨→精抛→电镀总:开料(裁剪、剪板)→制造(冲床、弯管、钻孔、攻牙)→成型(焊接、打磨、抛光)→喷涂、电镀喷涂车间清洗→凉干→打磨→喷漆(喷粉)→电烤→包装。