第五章 硅液相外延上课讲义

- 格式:ppt

- 大小:269.50 KB

- 文档页数:32

液相外延实验外延生长是半导体材料和器件制造的重要工艺。

从饱和溶液中在单晶衬底上生长外延层的方法称液相外延(Liquid Phase Epitaxy,LPE)。

例如,GaAs外延层就可从以Ga为溶剂、As为溶质的饱和溶液中生长出来。

液相外延方法是在1963年由纳尔逊(Nelson)提出的。

与其他外延技术相比,液相外延有以下优点:1.生长设备比较简单;2.生长速率快;3.外延材料纯度比较高;4.掺杂剂选择范围较广泛;5.外延层的位错密度通常比它赖以生长的衬底要低;6.成分和厚度都可以比较精确的控制,重复性好;7.操作安全,没有汽相外延中反应气体和反应产物所造成的高毒、易燃、易爆和强腐蚀等危险。

液相外延技术的出现,对于化合物半导体材料和器件的发展起了重要的推动作用。

目前这一技术已广泛用于生长GaAs、GaAlAs、GaP、InP、GaInAsP等半导体材料和制作发光二极管、激光二极管、太阳能电池、微波器件等。

液相外延的最大缺点是当外延层与衬底的晶格失配大于1%时生长发生困难。

其次,由于生长速率较快,难以得到纳米厚度的外延材料。

此外,外延层的表面形貌一般不如汽相外延的好。

一、实验目的:1.了解液相外延生长技术的基本原理和设备构成;2.学会使用液相外延生长装置制备适用于光电子器件制作的多层化合物半导体材料;二、实验仪器:1.TG332-A型微量天平。

用于生长源称量,使用说明书见附件1;2.由UJ31型低电势直流电位差计、AC15/1型直流复射式检流计、标准电池和甲电池以及铂铑热电偶组成的测温装置,用以生长温度监测;3.J WC-10型精密液相外延系统,由以下主要部分组成:1)可编程精密自动温控仪;2)轨道滑动炉体及支撑架;3)石英生长室(反应管);4)水平滑动石墨生长舟和石英舟托;5)不锈钢密封接口和推动装置;6)有机玻璃操作箱及支撑架;7)机械真空泵;8)氢气管路及控制阀;9)B G-5型氢气净化仪。

整套系统配置示意图如图1所示,使用说明书见附件2。

第五章硅和硅基薄膜的外延生长5.1 概述外延生长(通常亦简称外延)是半导体材料和器件制造的重要工艺之一,它的应用和发展对于提高半导体材料的质量和器件的性能,对于新材料、新器件的开发,对于半导体科学的发展都具有重要意义。

所谓外延生长就是在一定条件下,在经过仔细制备的单晶衬底上,沿着原来的结晶方向生长出一层导电类型、电阻率、厚度和晶格结构、完整性等都符合要求的新单晶层的工艺过程。

所生长的单晶层称为外延层。

外延生长同从熔体中直接生长一样都是制备半导体材料单晶的方法,但相比之下外延生长有它一些特殊的优点:(1)利用外延生长可以在一块低电阻率的衬底上生长出一层很薄的高电阻率的外延层,然后把器件制作在外延层上,解决了高频大功率晶体管要求高的击穿电压和低的饱和压降之间的矛盾。

(2)可进行选择性外延生长,为集成电路和某些特殊结构器件的研制提供了便利条件。

(3)外延技术可以控制外延层中的杂质分布。

(4)采用适当的外延技术可以生长异质、薄层、超薄层组分可变的外延层,为制造多层异质结构器件提供了条件。

(5)可在低于衬底熔点的温度下制备半导体薄膜。

外延生长分类的方法很多,从不同的角度有不同的分类方法,主要有以下四种分类方法:(1)根据外延层在器件制作过程中的作用可分为正外延和反外延。

如果器件直接制作在外延层上,则这种外延技术称为正外延;如果器件制作在衬底上,而外延层只起支撑和隔离作用,则这种外延技术称为反外延。

(2)根据衬底和外延层材料是否相同又可分为同质外延和异质外延。

如果衬底和外延层属于同一种材料则称为同质外延,否则称为异质外延。

(3)根据在生长过程中向衬底输送原子的方法不同可分为气相处延、液相外延和固相外延。

(4)根据生长机理的不同可分为直接外延生长和间接外延生长。

不经过中间化学反应,原子从源直接转移到衬底上形成外延层的外延生长称为直接外延生长;生长外延层所需要的原子或分子是由含有该组分的化合物,通过还原、热分解、歧化等化学反应而得,则这种外延生长称为间接外延生长。

第五章硅的外延薄膜的生长外延生长工艺是一种在单晶衬底的表面上淀积一个单晶薄层(0.5∼20微米)的方法。

如果薄膜与衬底是同一种材料该工艺被称为同质外延,但常常就被简单地称为外延。

在硅衬底上淀积硅是同质外延最重要的在技术上的应用,并且是本章的基本主题。

在另一方面,如果在化学成分不同的衬底上进行淀积,则称为异质外延。

这种工艺已在被称为SOS的在蓝宝石(Al2O3)上淀积硅的工艺中得到应用。

外延起源于两个希腊字,意思是整理安排。

外延生长可以从气相(VPE)、液相(LPE)或固相(SPE)中获得。

在硅工艺中,气相外延得到了最广泛的接受,因为它对杂质浓度有良好的控制以及能获得晶体的完整性。

液相淀积在制造Ⅲ−Ⅴ族化合物外延层时得到广泛使用。

正如在第九章“非晶层损伤的退火”中讲到的,固相外延可用于离子注入的非晶层的再结晶。

发展硅外延的主要动机是为了改善双极型晶体管及后来的双极型集成电路的性能。

通过在重掺杂的硅衬底上生长一层轻掺杂的外延层,双极型器件得到优化:在维持低集电区电阻的同时,获得高的集电极-衬底击穿电压。

低的集电区电阻提供了在中等电流时的高的器件工作速度。

最近外延工艺已被用于制造先进的CMOS大规模集成电路。

这些电路中,器件被做在重掺杂的衬底上的一层很薄的(3∼7微米)轻掺杂的外延层中。

这种结构减少了在功率增加或在遭到辐射脉冲时CMOS电路可能经受的闩锁效应。

在外延层中制造器件(双极型和MOS)的其他优点还有:器件掺杂浓度的精确控制,并且这层中可以不含氧和碳。

但外延工艺并不是没有缺点,包括:a)增加了工艺复杂性和硅片成本;b)在外延层中产生缺陷;c)自掺杂以及d)图形改变和冲坏。

在这一章中,我们介绍了:a)外延淀积基础;b)外延层的掺杂;c)外延膜中的缺陷;d)对大规模集成电路的外延淀积的工艺考虑;e)外延淀积设备;f)外延膜的表征;g)硅外延的选择性淀积;和h)硅的分子束外延。

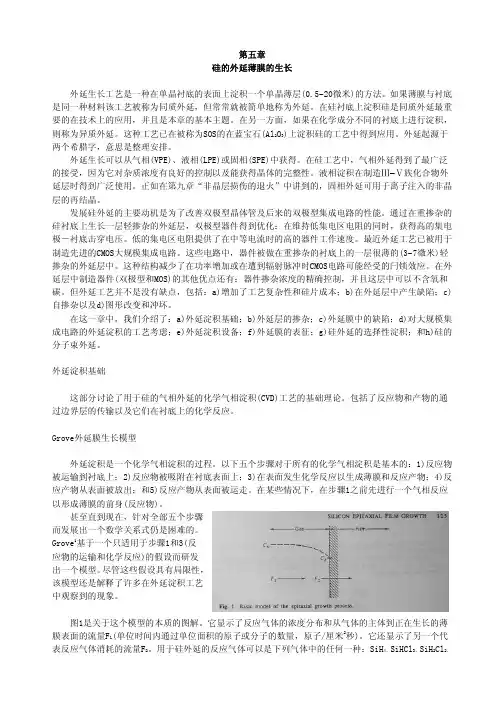

外延淀积基础这部分讨论了用于硅的气相外延的化学气相淀积(CVD)工艺的基础理论。