热处理车间作业流程图

- 格式:doc

- 大小:40.00 KB

- 文档页数:1

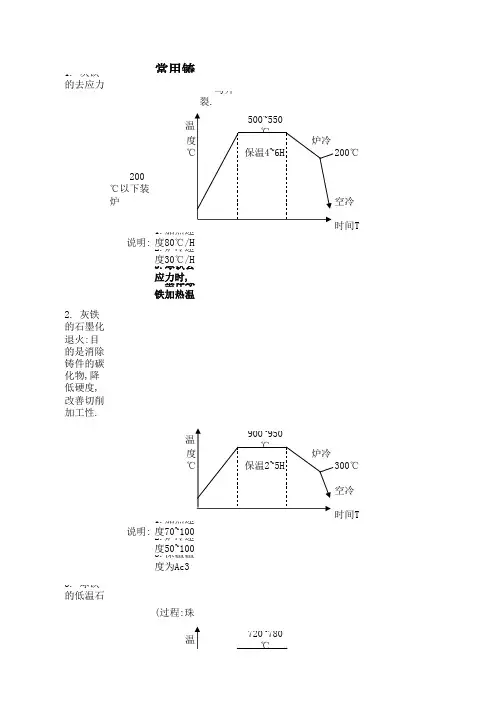

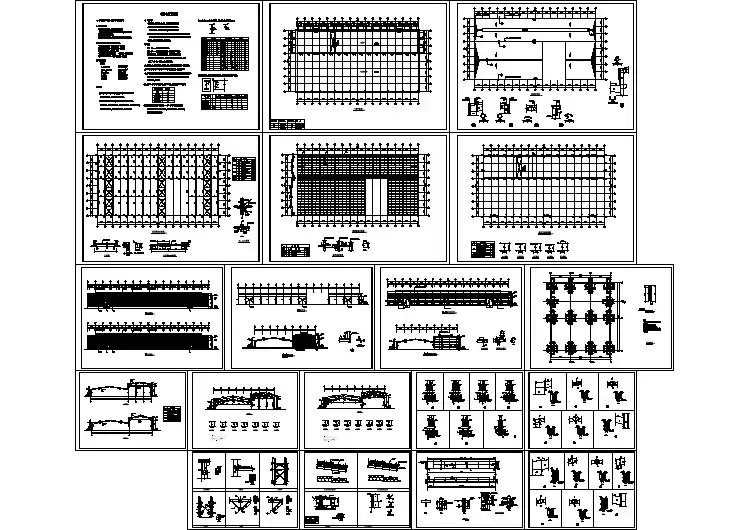

常用铸铁热处理工艺图1. 灰铁的去应力退火(人工时效):目的是降低铸件的内应力,改善切削加工性,减少变形与开裂.说明:1.加热速度80℃/H以下;2.炉冷速度30℃/H以下,炉冷到200℃左右出炉空冷.3.球铁去应力时,铁素体基体球铁加热温度为600~650℃,珠光体基体球铁加热温度为550~600℃,炉冷到200~250℃后出炉空冷.2. 灰铁的石墨化退火:目的是消除铸件的碳化物,降低硬度,改善切削加工性.说明:1.加热速度70~100℃/H;2.炉冷速度50~100℃/H,炉冷到300℃左右出炉空冷.3.保温温度为Ac3以上50~100℃,保温时间为2~5H.3. 球铁的低温石墨化退火:目的是提升铁素体含量,降低珠光体含量,获得高韧性球铁.(过程:珠光体中的渗碳体分解为铁素体和石墨)说明:1.炉冷到600~650℃后出炉空冷(在600~400℃炉冷会出现缓冷脆性);2.如果出现缓冷脆性,则可将铸件重新加热到720~760℃后保温3~6H,即重复该工艺.4. 球铁的高温石墨化退火:消除自由渗碳体(对于一次渗碳体,需经14~16H退火才能分解)说明:1.炉冷到600~650℃后出炉空冷(在600~400℃炉冷会出现缓冷脆性);2.如果出现缓冷脆性,则可将铸件重新加热到720~760℃后保温3~6H,然后炉冷到600~650℃进行空冷.3.900~950℃段,基体为完全奥氏体和石墨.4.对于一次渗碳体(液相转变为固相,共晶转变(1148℃)(形成奥氏体和一次渗碳体)时的产物)和二次渗碳体(ES线,从奥氏体中析出),热处理过程已不能将其消除.5. 对于既含有自由渗碳体,又需要获得高韧性球铁,可将上述3和4两种工艺结合使用.600~650℃6. 球铁的高温正火(也叫完全奥氏体化正火):目的是获得珠光体型基体(75%以上),具有高强度,高韧性,高耐磨性.说明:1.保温温度为Ac3+30~50℃,保温时间为1~3H.2.冷却方式可以为静止空冷(最为常用),吹风冷却和喷雾冷却.一般不使用吹风冷却和喷雾冷却,以避免冷却过程不均匀.3.在高温正火前,如果铸件含有自由渗碳体,则必须先进行高温退火.4.正火后通常需要进行回火,以调整产品的整体指标.7. 球铁的中(低)温正火(也叫部分奥氏体化正火):目的是细化晶粒,获得均匀细密的组织,提高强度和耐磨性.时间T说明:1.保温温度为Ac3上,下限之间;保温时间为1~2H.2.最终基体组织为"P+F+石墨".8. 球铁的调质处理(淬火+高温回火):目的是获得高强度,高硬度,高耐磨性,同时具有一定塑性的高性能产品.说明:1.保温温度为Ac1+30~50℃,保温时间为20~60分钟.2.调质后的基体组织为回火索氏体.3.回火分高温回火(500~650℃),中温回火(350~500℃)和低温回火 (150~250℃)三种.低温回火后得到回火马氏体,中温回火后得到回火屈氏体.在300℃左右回火时,常使脆性增大,此现象称为第一类回火脆性.应避免在此区间回火.4.淬火一般不选用水冷,盐水或碱水冷却,以防淬裂或生锈.5.冷却油为矿物油.6.调质的保护气氛通常为CO,其与渗碳的主要区别是碳势不同. (渗碳的碳势>>调质)7.淬火的加热速度可以达到400℃/H.8.回火一般用空冷方式.。

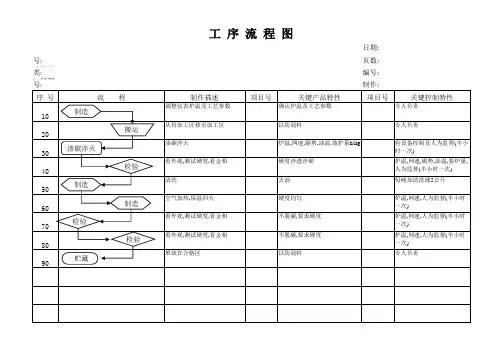

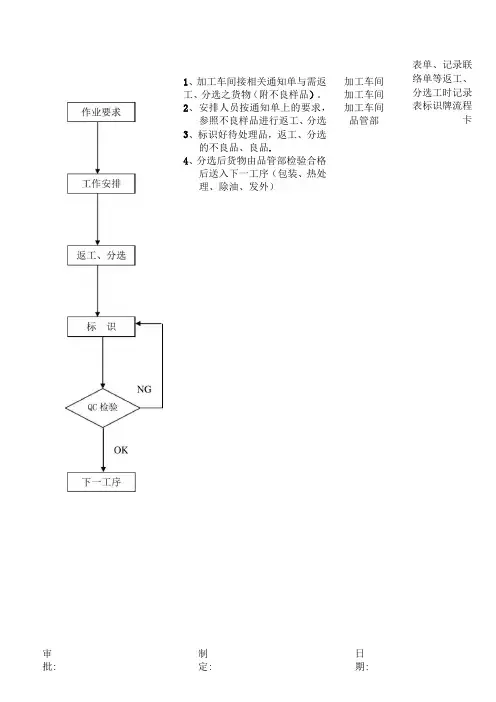

1、加工车间接相关通知单与需返工、分选之货物(附不良样品)。

2、安排人员按通知单上的要求,参照不良样品进行返工、分选。

3、标识好待处理品,返工、分选的不良品、良品.4、分选后货物由品管部检验合格后送入下一工序(包装、热处理、除油、发外)加工车间加工车间加工车间品管部表单、记录联络单等返工、分选工时记录表标识牌流程卡审批: 制定:日期:产品加工作业流程图领料作业流程图流程图说明1、中央计划部开出领料单与生产单,领料单一式二联,首先计划员把红色领料单交物管部,后把白色领料单与生产单交给各生产车间。

2、仓管员收到红单后,查材料库存情况,如有异常及时知会计划员.3、各车间收到生产单与领料单后分到各调机员。

4、调机员领料,同时把生产单、领料单带到仓库进行领料。

5、仓管员收到调机员领料单与生产单之后,首先校对线径与名称,之后按数量发放材料给调机员,双方确认。

6、仓管员发料之后,记录到领料单与库存卡上,之后把领料单交统计员输入电脑,完成之后归档。

责任部门/人员表单、记录计划员生产单物管部领料单仓管员领料单车间主任生产单调机员领料单调机员生产单仓管员领料单仓管员领料单统计员领料单审批: 制定:日期:流程图批准工程/图纸变更作业流程工程部品管部流程图生产异常处理流程内容说明责任部门/人员文件、表单/记录品管部在IPQC、定点检验、OQC 品管部黄卡、流程卡、中发现产品异常,用黄卡标识,并在生产部品管部检验报告生产异常处理单“流程卡”或“检验报告”上记录清品管部生产异常处理单一楚。

IPQC、OQC主管览表把不良之产品隔离好,放置在不生产部不良品处理交接品管部记录表良品待处理区域. 生产部分选/返工日报IPQC、OQC人员开出“生产异常工程部表处理单”,交主管确认,属实,会工加工车间物料报废单程部。

生产统筹员品管部拟订纠正对策,交生产部相关生产部单位处理,并由发生部门分析原因,拟订改善措施。

表单与产品父接时,各车间记录在相应的记录表中。

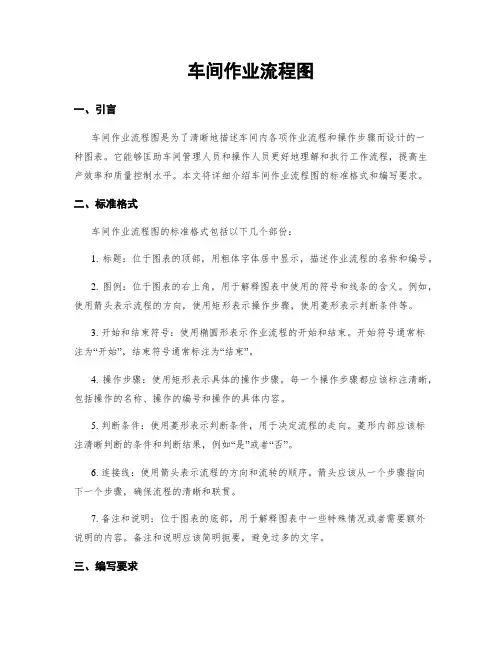

车间作业流程图一、引言车间作业流程图是为了清晰地描述车间内各项作业流程和操作步骤而设计的一种图表。

它能够匡助车间管理人员和操作人员更好地理解和执行工作流程,提高生产效率和质量控制水平。

本文将详细介绍车间作业流程图的标准格式和编写要求。

二、标准格式车间作业流程图的标准格式包括以下几个部份:1. 标题:位于图表的顶部,用粗体字体居中显示,描述作业流程的名称和编号。

2. 图例:位于图表的右上角,用于解释图表中使用的符号和线条的含义。

例如,使用箭头表示流程的方向,使用矩形表示操作步骤,使用菱形表示判断条件等。

3. 开始和结束符号:使用椭圆形表示作业流程的开始和结束。

开始符号通常标注为“开始”,结束符号通常标注为“结束”。

4. 操作步骤:使用矩形表示具体的操作步骤。

每一个操作步骤都应该标注清晰,包括操作的名称、操作的编号和操作的具体内容。

5. 判断条件:使用菱形表示判断条件,用于决定流程的走向。

菱形内部应该标注清晰判断的条件和判断结果,例如“是”或者“否”。

6. 连接线:使用箭头表示流程的方向和流转的顺序。

箭头应该从一个步骤指向下一个步骤,确保流程的清晰和联贯。

7. 备注和说明:位于图表的底部,用于解释图表中一些特殊情况或者需要额外说明的内容。

备注和说明应该简明扼要,避免过多的文字。

三、编写要求编写车间作业流程图时,需要满足以下几个要求:1. 确定作业流程:首先需要明确作业流程的具体内容和步骤。

可以通过与车间管理人员和操作人员的沟通,了解每一个操作步骤的名称、顺序和要求。

2. 绘制流程图:根据作业流程的顺序,使用绘图软件或者手绘工具绘制车间作业流程图。

确保图表的整体布局合理,各个步骤之间的关系清晰可见。

3. 标注详细信息:在每一个操作步骤和判断条件上标注清晰具体的信息和要求。

例如,操作步骤可以标注操作的名称、编号和操作的具体内容;判断条件可以标注判断的条件和判断结果。

4. 确保流程的联贯性:连接线应该清晰地指示流程的方向和流转的顺序。

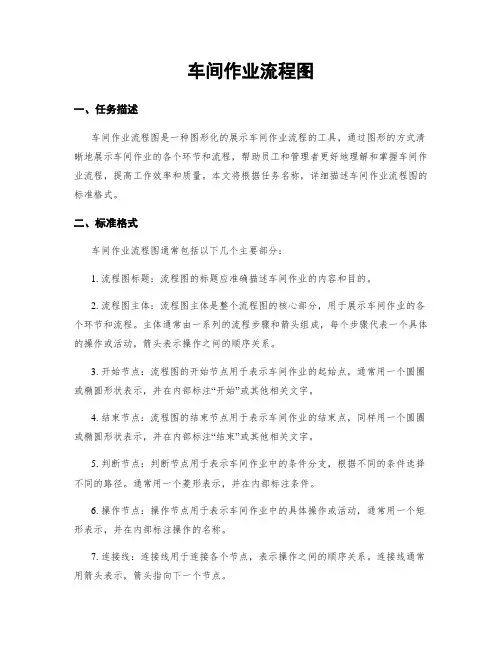

车间作业流程图一、任务描述车间作业流程图是一种图形化的展示车间作业流程的工具,通过图形的方式清晰地展示车间作业的各个环节和流程,帮助员工和管理者更好地理解和掌握车间作业流程,提高工作效率和质量。

本文将根据任务名称,详细描述车间作业流程图的标准格式。

二、标准格式车间作业流程图通常包括以下几个主要部分:1. 流程图标题:流程图的标题应准确描述车间作业的内容和目的。

2. 流程图主体:流程图主体是整个流程图的核心部分,用于展示车间作业的各个环节和流程。

主体通常由一系列的流程步骤和箭头组成,每个步骤代表一个具体的操作或活动,箭头表示操作之间的顺序关系。

3. 开始节点:流程图的开始节点用于表示车间作业的起始点,通常用一个圆圈或椭圆形状表示,并在内部标注“开始”或其他相关文字。

4. 结束节点:流程图的结束节点用于表示车间作业的结束点,同样用一个圆圈或椭圆形状表示,并在内部标注“结束”或其他相关文字。

5. 判断节点:判断节点用于表示车间作业中的条件分支,根据不同的条件选择不同的路径。

通常用一个菱形表示,并在内部标注条件。

6. 操作节点:操作节点用于表示车间作业中的具体操作或活动,通常用一个矩形表示,并在内部标注操作的名称。

7. 连接线:连接线用于连接各个节点,表示操作之间的顺序关系。

连接线通常用箭头表示,箭头指向下一个节点。

8. 注释和说明:流程图中可以添加注释和说明,用于解释流程图中的特殊情况或提供额外的信息。

三、示例流程图以下是一个示例车间作业流程图的标准格式:流程图标题:产品加工流程开始节点↓操作节点:接收原材料↓操作节点:检查原材料质量↓判断节点:原材料质量是否合格?↓条件分支1:是↓操作节点:开始加工↓操作节点:加工中↓操作节点:完成加工↓结束节点条件分支2:否↓操作节点:报废原材料↓结束节点以上示例流程图仅为演示目的,实际车间作业流程图的内容和顺序应根据实际情况进行调整和编写。

四、总结车间作业流程图是一种重要的工具,用于清晰地展示车间作业的各个环节和流程。

车间作业流程图一、引言车间作业流程图是一种图形化的工具,用于展示车间内各个环节的工作流程和操作步骤。

通过绘制车间作业流程图,可以清晰地了解车间内的工作流程,帮助优化生产效率、提高产品质量以及降低生产成本。

本文将详细介绍车间作业流程图的标准格式以及编写方法。

二、标准格式车间作业流程图的标准格式通常包括以下几个要素:1. 标题:在图的顶部中央位置,用粗体字体写明车间作业流程图的名称,以便快速识别和理解。

2. 起始点和结束点:车间作业流程图应该明确标注起始点和结束点,以表示整个流程的开始和结束。

3. 连接线:连接线用于连接不同的流程步骤,以显示流程的顺序和关系。

连接线应该使用箭头表示流程的方向,并且应该清晰可见。

4. 流程步骤:每个流程步骤应该用矩形方框表示,方框内写明该步骤的名称。

每个步骤的名称应该简洁明了,能够准确描述该步骤的工作内容。

5. 决策点:如果在流程中需要进行决策,应该使用菱形方框表示决策点,并在方框内写明决策条件。

6. 数据存储点:如果流程需要保存数据,应该使用平行四边形表示数据存储点,并在图中标注数据存储的名称。

7. 操作符号:在流程步骤中,可以使用一些操作符号来表示具体的操作内容,例如箭头、加号、减号等。

操作符号应该简单明了,能够清晰表达操作的含义。

8. 注释:在图的适当位置,可以添加一些注释来解释流程的细节或者提供额外的信息。

注释应该使用小字体,并用不同的形状或颜色与其他元素区分开来。

三、编写方法编写车间作业流程图的方法可以分为以下几个步骤:1. 确定流程:首先,需要明确车间内的工作流程,包括各个环节的顺序和关系。

可以通过观察实际操作、与工作人员交流或者查阅相关文件来获取这些信息。

2. 绘制起始点和结束点:在画布上确定起始点和结束点的位置,并使用合适的符号标注。

3. 绘制流程步骤:根据确定的工作流程,逐个绘制每个流程步骤的方框,并在方框内写明步骤的名称。

4. 绘制连接线:使用箭头连接不同的流程步骤,表示流程的顺序和关系。