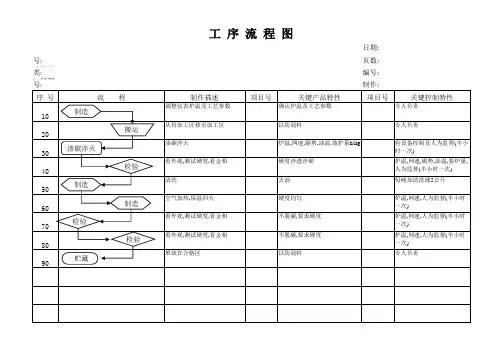

热处理工序流程图

- 格式:xls

- 大小:32.00 KB

- 文档页数:1

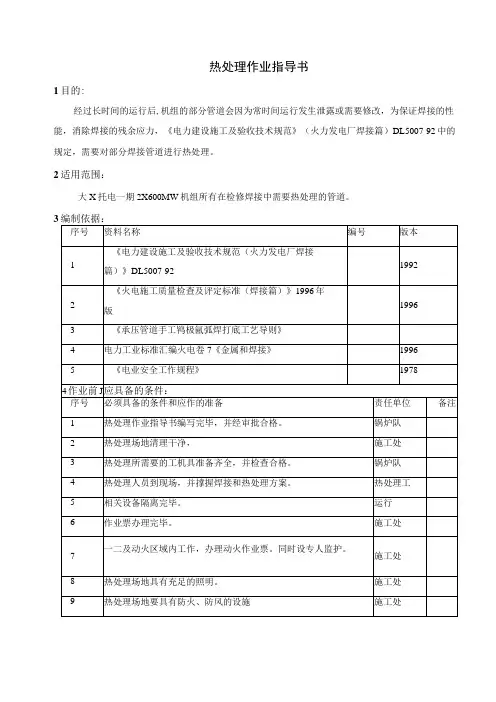

热处理作业指导书

1目的:

经过长时间的运行后,机组的部分管道会因为常时间运行发生泄露或需要修改,为保证焊接的性能,消除焊接的残余应力,《电力建设施工及验收技术规范》(火力发电厂焊接篇)DL5007-92中的规定,需要对部分焊接管道进行热处理。

2适用范围:

大X托电一期2X600MW机组所有在检修焊接中需要热处理的管道。

3

7作业工器具及消耗材料

8作业程序、技术要求及质量控制点

8.1作业流程图:

热处理前准一>固定热电一>绑扎加热器_,焊前预热tx|但7⅞ZS■。

旦∙H∙徐Ll

< -----

注:1、当采用鸨极氮弧焊打底时,可按下限温度降低50C

2、当管子外径大于219πm或壁厚大于20πun(含20mm)时,应采用电加热法预热。

20CrMnTi钢齿轮热处理工艺佳木斯大学热处理工艺设计说明书热处理工艺设计说明书20CrMnTi钢变速箱齿轮热处理工设计题目艺材料科学与工程学院年级金属材料工程专业学生姓名学号指导教师佳木斯大学热处理工艺设计说明书目录1. 变速箱齿轮的热处理工艺设计……………………………1 1.1 变速齿轮的服役条件………………………………………1 1.2 变速齿轮常见的失效形式…………………………………1 1.3 变速齿轮的性能要求………………………………………1 1.4 变速齿轮备选材料分析…………………………………‥1 1.5 变速齿轮的加工工艺路线…………………………………2 1.6 热加工及热处理工艺规程…………………………………2 1.7 各热处理工艺后的金相组织分析…………………………4 1.8 热处理工艺过程中的质量检验项目...........................6 1.8.1 渗碳淬火后齿轮的检验项目、内容和要求..................6 1.8.2 渗碳齿轮的常见缺陷及防止措施 (6)2. 心得..................................................................8 3. 参考文献 (8)佳木斯大学热处理工艺设计说明书 1.变速箱齿轮的热处理工艺设计1.1变速齿轮的服役条件齿轮是机械工业中应用最广泛的重要零件之一。

其主要作用是传递动力,改变运动速度和方向。

是主要零件。

其服役条件如下:齿轮工作时,通过齿面的接触来传递动力。

两齿轮在相对运动过程中,既有滚动,又有滑动。

因此,齿轮表面受到很大的接触疲劳应力和摩擦力的作用。

在齿根部位受到很大的弯曲应力作用;在运转过程中的过载产生振动,承受一定的冲击力或过载;变速齿轮在换档时,端部受冲击,承受一定冲击力;在一些特殊环境下,受介质环境的影响而承受其它特殊的力的作用。

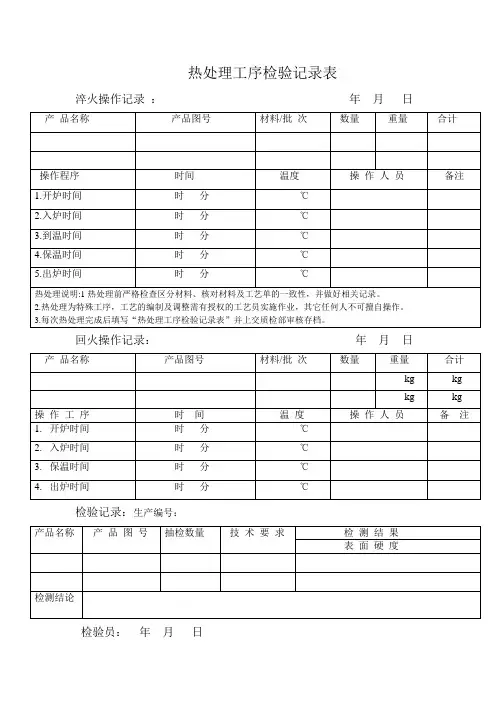

热处理工序检验记录表淬火操作记录:年月日回火操作记录:年月日检验记录:生产编号:检验员:年月日附件3施工方案审查表目录1.工程概述⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅22.编制依据⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅23.施工程序⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅34.施工方法及技术措施⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅35.施工进度计划⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅66.降低成本措施⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅67.施工质量保证措施⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅68.安全保证措施⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅79.文明施工技术措施⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅1110.劳动力需用计划⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅1111.施工机具与施工手段用料计划⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅⋅111、工程概述1。

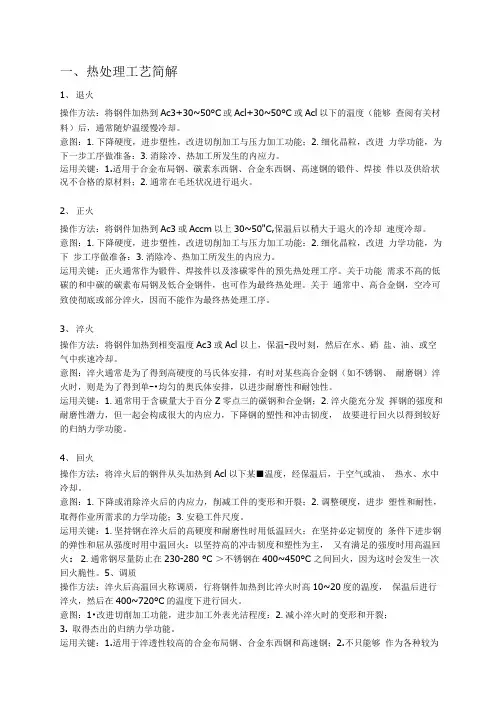

一、热处理工艺简解1、退火操作方法:将钢件加热到Ac3+30~50°C或Acl+30~50°C或Acl以下的温度(能够查阅有关材料)后,通常随炉温缓慢冷却。

意图:1.下降硬度,进步塑性,改进切削加工与压力加工功能;2.细化晶粒,改进力学功能,为下一步工序做准备:3.消除冷、热加工所发生的内应力。

运用关键:1.适用于合金布局钢、碳素东西钢、合金东西钢、高速钢的锻件、焊接件以及供给状况不合格的原材料;2.通常在毛坯状况进行退火。

2、正火操作方法:将钢件加热到Ac3或Accm以上30~50"C,保温后以稍大于退火的冷却速度冷却。

意图:1.下降硬度,进步塑性,改进切削加工与压力加工功能:2.细化晶粒,改进力学功能,为下步工序做准备:3.消除冷、热加工所发生的内应力。

运用关键:正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。

关于功能需求不高的低碳的和中碳的碳素布局钢及低合金钢件,也可作为最终热处理。

关于通常中、高合金钢,空冷可致使彻底或部分淬火,因而不能作为最终热处理工序。

3、淬火操作方法:将钢件加热到相变温度Ac3或Acl以上,保温-段吋刻,然后在水、硝盐、油、或空气中疾速冷却。

意图:淬火通常是为了得到高硬度的马氏体安排,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单-•均匀的奥氏体安排,以进步耐磨性和耐蚀性。

运用关键:1.通常用于含碳量大于百分Z零点三的碳钢和合金钢;2.淬火能充分发挥钢的强度和耐磨性潜力,但一起会构成很大的内应力,下降钢的塑性和冲击韧度,故要进行回火以得到较好的归纳力学功能。

4、回火操作方法:将淬火后的钢件从头加热到Acl以下某■温度,经保温后,于空气或油、热水、水中冷却。

意图:1.下降或消除淬火后的内应力,削减工件的变形和开裂;2.调整硬度,进步塑性和耐性,取得作业所需求的力学功能;3.安稳工件尺度。

运用关键:1.坚持钢在淬火后的高硬度和耐磨性时用低温回火;在坚持必定韧度的条件下进步钢的弹性和屈从强度时用中温回火:以坚持高的冲击韧度和塑性为主,又有满足的强度时用高温回火:2.通常钢尽量防止在230-280 °C >不锈钢在400~450°C 之间回火,因为这时会发生一次回火脆性。

目录1 设计任务 (3)1.1设计任务 (3)1.1.1 课设要求 (3)1.1.2 设计说明书要求 (3)1.2设计的技术要求 (3)2 热处理零件图 (4)3 设计方案 (5)3.138C R M O A L A钢发动机活塞杆热处理工艺概述 (5)3.238C R M O A L A钢活塞杆服役条件、失效形式 (5)3.2.1 服役条件 (5)3.2.2 失效形式 (5)4 设计说明 (7)4.138C R M O A L A钢活塞杆材料选择 (7)4.238C R M O A L A钢活塞杆C曲线 (8)4.338C R M O A L A钢活塞杆加工工艺流程图 (9)4.438C R M O A L A钢活塞杆正火、调质、渗氮、低温回火工艺 (9)4.4.1 锻造工艺曲线 (10)4.4.2 预备热处理:正火工艺 (10)4.4.3 调质处理工艺 (10)4.4.4 渗氮工艺 (11)4.4.5 最终热处理:低温回火 (12)4.538C R M O A L A钢活塞杆热处理工艺理论 (12)4.5.1 正火工艺原理 (12)4.5.2 渗氮工艺原理 (13)4.5.3 回火工艺原理 (14)5 质量检验 (16)5.1质量检验流程 (16)5.238C R M O A L A钢活塞杆热处理常见缺陷预防及补救 (16)5.2.1 加热时常见的缺陷的预防及补救方法 (16)5.2.2 渗氮时常见的缺陷的预防及补救方法 (17)6 热处理工艺卡片 (19)致谢................................................................................................................ 错误!未定义书签。

参考文献 (20)1设计任务1.1设计任务1.1.1课设要求熟悉设计题目,查阅相关文献资料,概述38CrMoAlA钢活塞杆的热处理工艺,进行零件的服役条件与失效形式分析,提出硬度、耐磨性、强度、耐蚀性等要求。

精密磨床主轴热处理⼯艺设计辽宁⼯业⼤学⼯艺课程设计(论⽂)题⽬:精密磨床主轴热处理⼯艺设计院(系):专业班级:学号:学⽣姓名:指导教师:起⽌时间:课程设计(论⽂)任务及评语⽬录1精密磨床主轴热处理概述 (1)2 精密磨床主轴热处理⼯艺设计 (2)2.1 主轴的服役条件、失效形式及性能要求 (2)2.1.1 服役条件、失效形式 (2)2.1.2 性能要求 (2)2.2 主轴材料的选择 (2)2.3 38CrMoAlA钢的C曲线 (4)2.4 38CrMoAlA钢主轴的热处理⼯艺设计 (4)2.4.1 38CrMoAlA钢的⼯艺流程 (5)2.4.2 38CrMoAlA钢的热处理⼯艺设计 (5)2.5 38CrMoAlA钢主轴的热处理⼯艺理论基础、原则 (9)2.5.1 38CrMoAlA钢的正⽕⼯艺理论基础、原则 (9)2.5.2 38CrMoAlA钢的调质⼯艺理论基础、原则 (11)2.5.3 38CrMoAlA钢的去应⼒退⽕⼯艺理论基础、原则 (12)2.5.4 38CrMoAlA钢的渗氮⼯艺理论基础、原则 (12)2.6 选择设备、仪表和⼯夹具 (13)2.6.1 设备 (13)2.6.2 仪表 (16)2.6.3 设计⼯夹具 (17)2.7 38CrMoAlA钢主轴热处理质量检验项⽬、内容及要求 (17) 2.8 38CrMoAlA钢主轴热处理常见缺陷的预防及补救⽅法 (18) 2.8.1 加热时常见的缺陷的预防及补救⽅法 (18)2.8.2 淬⽕、回⽕、退⽕缺陷与预防、补救 (19)2.8.3 渗氮时常见的缺陷的预防及补救⽅法 (20)2.9 热处理⼯艺 (21)2.9.1 38CrMoAlA钢正⽕⼯艺卡 (22)2.9.2 38CrMoAlA钢调质⼯艺卡 (23)2.9.338CrMoAlA钢去应⼒退⽕⼯艺卡 (24)2.9.4 38CrMoAlA钢渗氮⼯艺卡 (25)3.参考⽂献 (27)1精密磨床主轴热处理概述磨床是利⽤磨具对⼯件表⾯进⾏磨削加⼯的机床。