V带传动的设计计算 实例

- 格式:pdf

- 大小:697.00 KB

- 文档页数:17

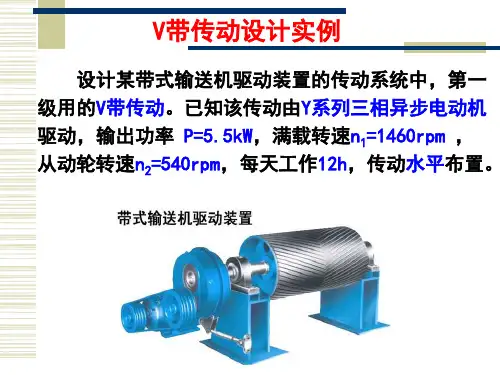

带传动(V带、联组窄V带、同步带)V带传动的设计计算设计计算设计实例V带轮传动设计实例设计有电动机驱动冲剪机床的普通V带传动。

电动机为Y160M—6,额定功率P=7.5kw,转速n1=970r/min,水泵轴转速为n2=300r/min,轴间距约为1000mm,每天工作8h。

One)设计功率Pd由表差得工况系数KA=1.2 Pd二KAP=1.2x7.5KW=9KWTwo)Three)选定带型根据Pd=9KW和n1=970r/min,由图确定为B型传动比n1n2=300=3.23970Four)小轮基准直径参考表和图,取dd1=140mm大轮基准直径dd2=dd11£=3.23x14010.01mm=447.7mm由表取dd2=450mmFive)水泵轴的实际转速n2=Six)带速1£nlddl10.01970x140=r/min=298.8r/mind2=ndp1n160x1000nx140__1000m/s=7.11m/s此处取dp1=dd1Seven)初定轴间距按要求取a0=1000mmEight)所需基准长度ndd2dd124a00=2a0+dd1+dd2+24501402n2=2x1000+140+450+mm=2870.9m设计计算设计实例由表选取基准长度Ld=2800mmNine) 实际轴间距a=a0+LdLd0228002870.92mm=964.6mm安装时所需最小轴间距amin二a-0.015Ld=(964.6-0.015x2800)mm =922.6mm张紧或补偿伸长所需最大轴间距amax=a+0.03Ld=(964.6+0.03x2800)mm=1084.6mmTen)小带轮包角a1=180°dd2dd1ax57.3°450__.6x57.3°=161.6°Eleven)单根V带的基本额定功率根据dd1=140mm和n1=970r/min由表查得B型带P1=2.11kw Twelve)考虑传动比的影响,额定功率的增量AP1由表查得AP1=0.306kwThirteen)V带的根数=(PPd1+P1)KaKL由表查得Ka=0.953由表查得KL=1.05二2.11+0.306X0.953X1.05=3.72根取4根9设计计算设计实例Fourteen)单根V带的预紧力FQ=500由表查得=0.17kgm2.5KadP2.59FQ=5001+0.17x(7.11)2N=265.4NFifteen)带轮的结构和尺寸此处以小带轮为例确定其结构和尺寸。

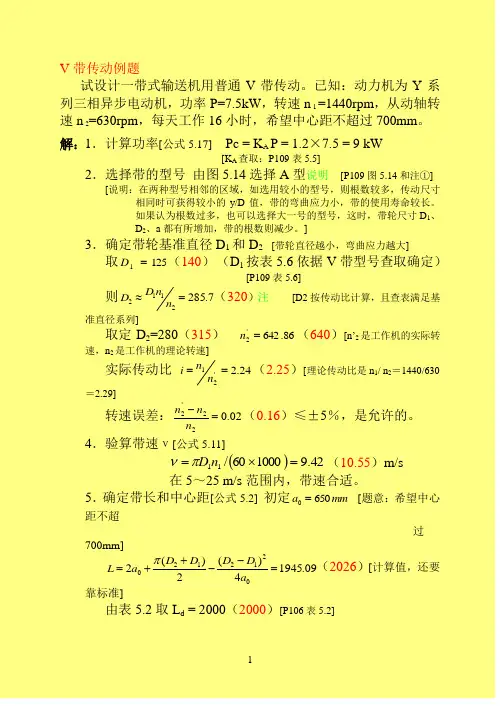

V 带传动例题试设计一带式输送机用普通V 带传动。

已知:动力机为Y 系列三相异步电动机,功率P=7.5kW ,转速n 1 =1440rpm ,从动轴转速n 2=630rpm ,每天工作16小时,希望中心距不超过700mm 。

解:1.计算功率[公式5.17] Pc = K A P = 1.2×7.5 = 9 kW[K A 查取:P109表5.5]2.选择带的型号 由图5.14选择A 型说明 [P109图5.14和注①][说明:在两种型号相邻的区域,如选用较小的型号,则根数较多,传动尺寸相同时可获得较小的y/D 值,带的弯曲应力小,带的使用寿命较长。

如果认为根数过多,也可以选择大一号的型号,这时,带轮尺寸D 1、D 2、a 都有所增加,带的根数则减少。

]3.确定带轮基准直径D 1和D 2 [带轮直径越小,弯曲应力越大]取1251=D (140) (D 1按表5.6依据V 带型号查取确定)[P109表5.6]则7.2852112=≈n n D D (320)注 [D2按传动比计算,且查表满足基准直径系列]取定D 2=280(315) 86.642'2=n (640)[n ’2是工作机的实际转速,n 2是工作机的理论转速]实际传动比 24.2'21==n n i (2.25)[理论传动比是n 1/ n 2=1440/630=2.29] 转速误差:02.022'2=-n n n (0.16)≤±5%,是允许的。

4.验算带速ν[公式5.11]()42.9100060/11=⨯=n D πν(10.55)m/s在5~25 m/s 范围内,带速合适。

5.确定带长和中心距[公式5.2] 初定mm a 6500= [题意:希望中心距不超过700mm]09.19454)(2)(20212120=--++=a D D D D a L π(2026)[计算值,还要靠标准]由表5.2取L d = 2000(2000)[P106表5.2]实际中心距 678)(210=-+≈L L a a d (637) <700mm 注[也可按公式5.3计算] 6.验算小带轮包角[公式5.1] [P100][包角大小直接影响带传动的工作能力,包角小,传动能力降低,易打滑,打滑总是发生在小带轮上。

带传动的主要失效形式即为打滑和疲劳破坏。

因此,带传动的设计准则应为:在保证带传动不打滑的条件下,具有一定的疲劳强度和寿命。

本设计选用普通A 型V带传动,所传递的功率在1.1W左右,由机械设计手册(单根普通V带基本额定功率)查得小带轮直径为90mm,由于传动比已确定为3,由此计算出大带轮直径为90x3=270mm由此可得初选中心距0.7(d d1+d d2)≤a0≤2(d d1+d d2)初选a0=300mm计算相应带长L d0代入数值,得Ld=1089.9mm.取整为1090mm。

Ld由Ld0查表可得Ld=1250mm计算中心距a传动的实际中心距近似为a=a0+(Ld-Ld0)/2=330mm考虑到为安装 V 带而必须的调整余量,因此,最小中心距为a min = a –0.015 L d如 V 带的初拉力靠加大中心距获得,则实际中心距应能调大。

又考虑到使用中的多次调整,最大中心距应为a max = a +0.03 L d验算小带轮上的包角为使带传动有一定的工作能力,一般要求≥120°(特殊情况允许=90°)。

如小于此值,可适当加大中心距a ;若中心距不可调时,可加张紧轮确定初拉力F 0适当的初拉力是保证带传动正常工作的重要因素之一。

初拉力小,则摩擦力小,易出现打滑。

反之,初拉力过大,会使 V 带的拉应力增加而降低寿命,并使轴和轴承的压力增大。

为了保证所需的传递功率,又不出现打滑,并考虑离心拉力的不利影响时,单根 V 带适当的初拉力为(F0)min=500(2.5-K a)P ca/K a zv+qv对于新安装的V带,初拉力应为1.5倍,对于运转后的V带,初拉力应为1.3倍。

题目:设计带式运输机中的V 带传动,方案5.1.4,电动机工作功率kW P d 2.2=,电动机满载转速min /940r n m =,第一级传动比1.21=i 。

解:1. 确定设计功率。

kW P d2.2=2. 选取带型。

根据d P 、1n ,由图查取,选A 型带。

3. 确定带轮的基准直径。

初选小带轮直径mm d d 901=,则大带轮直径为mm mm id d d d 189901.212=⨯==根据表取mm d d 1802=,其传动比误差%5<∆ii ,故可用。

4. 验算带的速度。

max 11/25/43.4/10006094090100060v s m s m s m n d v d =<=⨯⨯⨯=⨯=ππ故符合要求。

5. 确定V 带长度和中心距。

根据()()202127.0d da d d d d a d d +≤≤+初步确定中心距()()mm mm a mm mm 540180902189180907.00=+⨯≤≤=+⨯ 初选mm a 3000=。

计算V 带基本长度()()()()m m m m a d d d d a L d d d d d 9.10303004901801809023002422`20212210=⎥⎦⎤⎢⎣⎡⨯-+++⨯=-+++=ππ 选V 带基准长度为mm L d 1000=。

计算实际中心距mm mm L L a a d d 28429.103010003002`0≈⎪⎭⎫ ⎝⎛-+=++= 6. 计算小轮包角。

8.1613.57284901801803.57180121=⨯--=⨯--=a d d d d α 7. 确定V 带根数。

查得单根V 带所能传递的功率为kW P 77.00=,弯曲影响系数3107725.0-⨯=b K ,传动比系数1373.1=i K ,计算功率增量0P ∆。

kW kW K n K P i b 088.01373.111940107725.011310=⎪⎭⎫ ⎝⎛-⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛-=∆- 查得95.0=αK ,89.0=L K ,则带的根数为()()75.289.095.0088.077.02.200=⨯⨯+=∆+=L d K K P P P Z α 取3=Z 根。

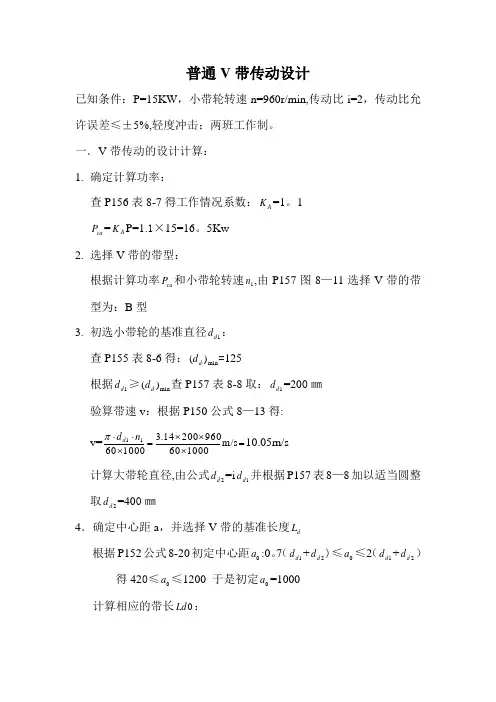

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1.1ca P =A K P=1.1×15=16.5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8-11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8-13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8-8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0.7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8-2选取:d L =3150 5.按P158式8-23计算实际中心距a :a ≈0a +20d d L L -=1000+229523150-=1049 并根据公式dd L a a L a a 03.0015.0max min +=-=】;的中心距的变化范围为1001.8~1143.5 6.验算小带轮上的包角1a :1α≈180°-(12d d d d -)a ο3.57=180°-(400-200)10493.57ο⨯≈169°7.计算带的根数z:由1d d =200㎜和1n =960r/min,查P152表8-4a 取:0P =3.77Kw ; 根据1n =960r/min,i=2和B 型带,查P154表8-4b 取2:0P ∆=0.3; 查P155表8-5取:αK =0.98;查P146表8-2取:L K =1.07于是:=r P (00P P ∆+)αK L K所以:Z==⨯⨯+⨯=∆+=98.007.1)3.077.3(151.1)(00L A r ca K K P P P K P P α 3.87 取Z=4根。

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1。

1ca P =A K P=1.1×15=16。

5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8—11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8—13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8—8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0。

7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200 于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8—2选取:d L =3150 5。

按P158式8—23计算实际中心距a :a ≈0a +20d d L L -=1000+229523150-=1049并根据公式ddL a a L a a 03.0015.0max min +=-=】;的中心距的变化范围为1001.8~1143。

56.验算小带轮上的包角1a :1α≈180°—(12d d d d -)a 3.57=180°—(400-200)10493.57⨯≈169° 7.计算带的根数z :由1d d =200㎜和1n =960r/min,查P152表8—4a 取:0P =3。

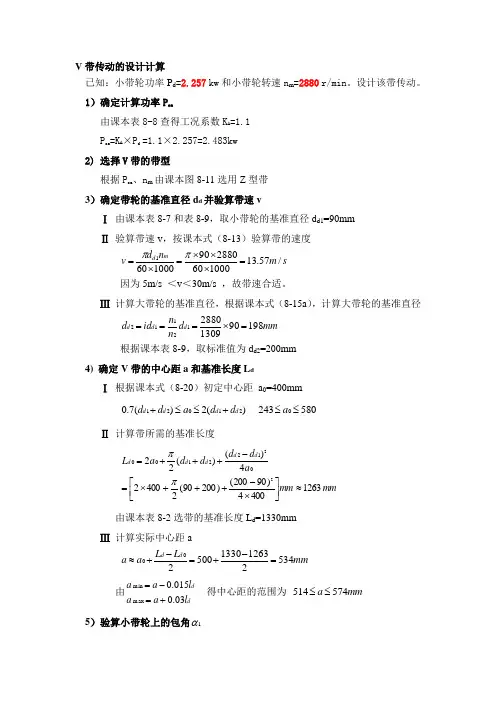

V 带传动的设计计算已知:小带轮功率P d =2.257 kw 和小带轮转速n m =2880 r/min 。

设计该带传动。

1)确定计算功率P ca由课本表8-8查得工况系数K A =1.1P ca =K A ×P d =1.1×2.257=2.483kw2) 选择V 带的带型根据P ca 、n m 由课本图8-11选用Z 型带3)确定带轮的基准直径d d 并验算带速vⅠ 由课本表8-7和表8-9,取小带轮的基准直径d d1=90mmⅡ 验算带速v ,按课本式(8-13)验算带的速度s m n d v md /57.131000602880901000601=⨯⨯⨯=⨯=ππ因为5m/s <v <30m/s ,故带速合适。

Ⅲ 计算大带轮的基准直径,根据课本式(8-15a ),计算大带轮的基准直径 mm d n n id d d d d 198901309288012112=⨯=== 根据课本表8-9,取标准值为d d2=200mm4) 确定V 带的中心距a 和基准长度L dⅠ 根据课本式(8-20)初定中心距 a 0=400mm)(2)(7.021021d d d d d d a d d +≤≤+ 5802430≤≤aⅡ 计算带所需的基准长度mm mm a d d d d a L d d d d d 12634004)90200()20090(240024)()(22220122100≈⎥⎦⎤⎢⎣⎡⨯-+++⨯=-+++=ππ由课本表8-2选带的基准长度L d =1330mmⅢ 计算实际中心距amm L L a a d d 534212631330500200=-+=-+≈ 由ddl a a l a a 03.0015.0max min +=-= 得中心距的范围为 mm a 574514≤≤ 5)验算小带轮上的包角1α︒>︒≈︒--︒=︒--︒≈1201685343.57)90200(1803.57)(180112a d d d d α 6)计算带的根数zⅠ 计算单根V 带的额定功率P r由mm d d 901=和min /2880r n m = 查课本表8-4得 =0P 0.60kw 由min /28801r n =,2.2=i 和Z 型带,查表得kW P 04.00=∆ 查表得97.0=αK ,13.1=L K ,于是kW K K P P L 7.013.197.0)04.060.0()(P 00r =⨯⨯+=⋅⋅∆+=α Ⅱ 计算V 带的根数z55.37.0483.2P r ===ca P z 取4根。

V带的设计计算范文概述:本文针对V型带的设计进行计算,并给出了设计过程和结果。

计算过程主要分为两个步骤:第一步是通过输入功率和输出功率计算所需的传动比,第二步是根据传动比、输入轴转速和带轮直径计算出所需的带速和带长。

通过这些计算,可以选择合适的V型带及其带轮。

设计计算:1.计算传动比:首先,根据输入功率和输出功率的比值,计算出所需的传动比。

传动比的定义是输出轴转速与输入轴转速的比值。

如果输入功率和输出功率已知,传动比可以通过以下公式计算:传动比=输出功率/输入功率2.计算带速和带长:根据传动比、输入轴转速和带轮直径,可以计算出所需的带速和带长。

带速是传动轴上的线速度,可以通过以下公式计算:带速=π×输入轴转速×带轮直径/60带长可以通过以下公式计算:带长=2×π×带轮中心距离+(带轮直径1+带轮直径2)/2其中,带轮中心距离是指两个带轮中心之间的距离,带轮直径1和带轮直径2是输入和输出带轮的直径。

结果分析:通过以上计算,我们可以得到所需的传动比、带速和带长。

根据这些结果,可以选择适当的V型带及其带轮。

需要注意的是,设计计算过程中,我们假设了带轮直径不会发生变化,并且忽略了带的滑移和弯曲等因素。

在实际应用中,应结合具体的情况进行合理的设计。

总结:通过本文的设计计算,我们可以根据输入功率和输出功率来选择合适的传动比,并根据传动比、输入轴转速和带轮直径计算出所需的带速和带长。

这些计算结果可以作为选择合适的V型带及其带轮的依据。

但需要注意,在实际应用中,还需考虑到带轮直径变化、带的滑移和弯曲等因素,进行合理的设计。

V带传动设计范文V带传动是一种常见的动力传动方式,广泛应用于各种机械设备中。

本文将围绕V带传动的设计进行详细介绍,包括V带的选择、计算和优化等方面。

为了更好地理解V带传动的设计,我们将通过一个实际案例来进行说明。

首先,V带的选择至关重要。

在选择V带时,需要考虑传动功率、转速比、轴距和环境条件等因素。

根据传动功率和转速比确定所需要的V带类型和规格,然后根据轴距和环境条件等因素进行合理选择。

接下来是V带传动的计算。

传动功率的计算是设计中的一项重要工作。

传动功率的计算公式为P=2πNT/60,其中P为传动功率,N为转速,T为转矩。

通过输入所需的传动功率和转速,可以计算出所需的转矩。

然后是V带的优化设计。

在V带传动中,带轮和带材的选择对传动效果有着重要的影响。

根据传动功率和转速确定所需的带轮直径和带材尺寸,然后通过带轮与带材的传动比例来进行优化设计。

一般来说,选择适当的带轮和带材尺寸可以提高传动效率和使用寿命。

此外,还需要考虑V带传动的安装和维护。

安装时需要确保带材的张紧度适当,以及带轮的对中精度符合要求。

在使用中,要定期检查带材的磨损情况,并及时更换。

同时,还要注意环境温度、湿度和润滑条件等因素,以确保V带传动的正常运行。

最后,还需要进行V带传动的强度计算。

根据所需的传动功率和转速,可以计算出带材的最大张力和弯曲应力,以及带轮的最小宽度和弯曲刚度。

通过与材料的强度和刚度指标进行比较,可以判断V带传动的安全性和可靠性。

综上所述,V带传动设计涉及到选择、计算、优化、安装、维护和强度计算等方面,需要综合考虑多个因素。

通过正确的设计和使用,可以提高V带传动的传动效率和使用寿命,确保设备的正常运行。

V带传动设计计算(1)确定计算功率P wP w是根据K A(需要传递的功率及载荷性质、原动机类型和每天连续工作的时间长短等因素)而确定的,查表 5-8得使用系数K A=1.1,功率 P w:P w= K A P =1.1×2.2=2.42 kw(2)选择V带的型号结构紧凑,因此V带选取窄V带。

因为P w=2.42 kw,转速n2=500 r/min,参考图5-11,所以选取SPZ型窄V 带。

(3)确定带轮的基准直径①按设计要求,由表5-2,SPZ型带轮的最小直径为63 mm,再参看图5-11及表5-7选择小带轮d d1=80 mm。

②验算带速v1v1=πn2d d1/60000=π×500×80/60000=2.09 m/sv1在2~25 m/s之间,满足带速要求。

③计算从动带轮基准直径d d2i=2.61,取ε=0.02,则d d2=(1-ε)id d1=(1-0.02)×2.61×80=204.6 mm,按带轮基准直径系列取d d2=200 mm。

实际传动比i’= d d2/[(1-ε) d d1]=2.55传动比误差相对值是|(i’-i)/i|=2.3%一般允许误差5%,所选大带轮直径可用。

(4)确定中心距a0和带的基准长度L d0.55(d d1+d d2)≤a ≤2(d d1+d d2)d d1+d d2=(80+200)mm=280 mm ,219.8 mm ≤a ≤628 mm ,取a 0=600 mm 。

带长L d ’=2a 0+2π(d d1+d d2)+[(d d2- d d1)2]/(4a 0)=1645.8 mm 由表5-4,选取带的基准长度为L d =1800 mm 。

实际中心距a ≈a 0+2Ld'Ld -=649.65 mm ,取a =650 mm 。

(5)校核小带轮包角α1α1≈57.3°=168.18°α1=168.18°〉120°满足要求。

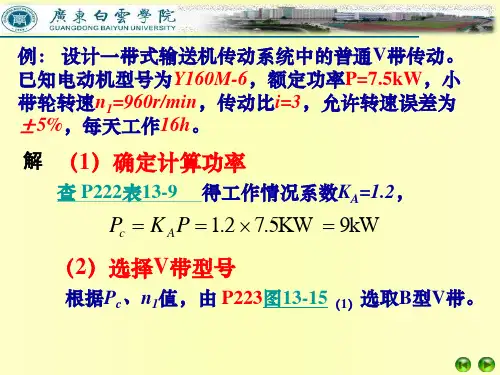

普通V 带传动的设计实例例2-1 设计一带式运输机中的普通V 带传动。

原动机为Y 系列三相异步电动机,其额定功率P = 4 kW ,主动轮转速n 1=1440 r/min ,从动轮转速n 2=450 r/min ,单班制工作,要求中心距a ≤550mm 。

解:1)确定计算功率P c单班制工作,即每天工作8小时,由表2-5查得工况系数K A =1.1,故 P c =K A P =1.1×4=4.4kW2)选择普通V 带的型号根据P c =4.4kW 、n 1=1440r/min ,由图2-7初步选用A 型带。

3)选取带轮基准直径d d 1和d d 2由表2-6取d d 1=100mm ,并取ε=0.02,由式(2-9)得63130201100450144011212.mm ).()(=-⨯⨯=-=εd d d n n d mm 由表2-6取最接近的标准系列值:d d 2 =315mm 。

4)验算带速vm /s 54.7m/s 100060144010010006011=⨯⨯⨯=⨯=ππn d v d 因v 在5~25m/s 范围内,故带速合适。

5)确定中心距a 和带的基准长度L d由式(2-15),初定中心距a 0的取值范围是:290.5 mm ≤ a 0 ≤830 mm按题目要求,初选中心距a 0 = 450 mm 。

由式(2-16)计算所需带长:21221004)()(22a d d d d a L d d d d d -+++=π mm 6.15774504)100315()315100(214.345022=⨯-++⨯+⨯= 查表2-4,选取基准长度L d = 1600 mm 。

根据式(2-17),计算实际中心距:4612)6.15771600(4502)(00≈-+=-+≈d d L L a a mm 6)验算小带轮包角α1由式(2-18)得︒>︒≈︒⨯--︒=︒⨯--︒=1201533.574611003151803.57180121a d d d d α (合适) 7)确定带的根数已知d d 1=100mm , 21.3)02.01(100315)1(12≈-⨯=-=εd d d d i ,v =7.54m/s ,查表2-1得P 0=1.31kW ,查表2-2得ΔP 1=0.1kW ;因α1=153°,查表2-3得 K α=0.926;因L d =1600mm ,查表2-4得K L =0.99。

V带的设计计算范文1.带速计算:带速是指传动带在工作状态下的线速度,通常以m/s或ft/min为单位。

带速的计算公式为:v=π×d×n/60其中,v为带速,d为带轮直径,n为带轮转速。

带轮直径和转速是工作条件下的实际参数。

2.传动比计算:传动比是指主动轮(驱动轮)和从动轮(被驱动轮)之间的转速比值。

传动比的计算公式为:i=n2/n1其中,i为传动比,n1为主动轮转速,n2为从动轮转速。

根据传动比可以确定后续的带速比。

3.带的选择:根据传动关系和工作条件,确定合适的V带型号。

带的选择包括带宽和带型选择。

带宽的选择取决于传动功率和传动比,而带型的选择则根据主动轮和从动轮的套筒尺寸来确定。

4.带的长度计算:带的长度计算包括两种情况:一种是带的开放长度计算,另一种是带的闭合长度计算。

(1)开放长度计算:带的开放长度是指在不拉紧的状态下,带的一段长度。

开放长度的计算包括带轮中心距的考虑和带的存量考虑。

计算公式为:L1=2C+(π/2)(D1+D2)+(D2-D1)^2/(4C)其中,L1为开放长度,C为带轮中心距离,D1为驱动轮直径,D2为从动轮直径。

(2)闭合长度计算:带的闭合长度是指在拉紧状态下,通过调整皮带轮中心距而使皮带干燥线闭合的一段长度。

闭合长度的计算需要考虑带长度调整量和张力调整因数。

计算公式为:L=L1+ΔL+2×0.3×n其中,L为闭合长度,ΔL为带长度调整量(通常为L1的2-3%),n 为张力调整因数。

以上就是V带的设计计算步骤和相关公式,根据实际条件和要求,可以使用这些计算方法来选择和计算合适的V带。

例9.1 设计一带式输送机的V 带传动,已知:异步电动机的额定功率P=7。

5kW ,转速n 1=1440r/min ,从动轮转速n 2=565r/min ,三班制工作,要求中心距a ≤500mm 。

解:1、选择普通V 带截型由表9.7查得K A =1.3。

由式(9.11)kW P K P A c 75.95.73.1=⨯==由图9.12,选用B 型V 带。

2、确定带轮基准直径,并验算带速由图9.12知,推荐的小带轮基准直径为125~140mm ,则取d d1=140mm >d dmin =125mm 。

故有 mm d n n d d d 8.35614056514401212=⨯== 由表9.9,取d d2=355mm 。

实际从动轮转速m i n /9.56735514014402112r d d n n d d =⨯==' 转速误差为005.05659.567565222-=-='-n n n <-0。

05 ,允许 带速s m n d v d /6.10100060144014014.310006011=⨯⨯⨯=⨯=π 在5~25m/s 范围内,带速合适。

3、确定带长和中心距由式(9.14))(7.021d d d d +≤0a ≤)(221d d d d +0。

7×(140+355)≤0a ≤2×(140+355)所以有 346。

5mm ≤0a ≤990mm按题意取0a =500mm 。

由式(9.15)m mad d d d a L d d d d 3.18005004)140355()355140(57.150024)()(57.12221221=⨯-++⨯+⨯=-+++= 由表9.6,取相近的L d =1800mm 。

由式(9.16)mm L L a a d 50023.18001800500200=⎪⎭⎫ ⎝⎛-+=-+≈ mmL a a d 554180003.050003.0max =⨯+=+= ,mm L a a d 4731800015.0500015.0min =⨯-=-=4、验算小带轮包角由式(9.17)︒⨯--︒=︒⨯--︒=3.575001403551803.57180121a d d d d α︒=4.155 > 120º小轮包角合适。