孔的常规加工方法课件

- 格式:ppt

- 大小:838.00 KB

- 文档页数:16

细长孔的加工方法

嘿,那可不是件容易的事儿,但也不是没法子!先说说步骤哈,得选好合适的刀具,这就跟战士上战场得挑把好枪一个道理!然后小心地操作机器,一点一点地往里钻。

注意事项可不少呢,得时刻盯着,别让刀具跑偏了,不然那可就糟糕啦!就像开车跑偏了会出事一样。

加工的时候速度不能太快,不然容易出问题,这就跟跑步太快容易摔跤一个样。

安全性方面呢,可得小心再小心。

机器运转的时候可别乱伸手,那多危险啊!稳定性也很重要,要是机器不稳,那细长孔能加工好吗?肯定不行啊!

应用场景那可多了去了。

比如一些精密仪器里就需要细长孔,这时候就得靠这种加工方法啦!优势嘛,能加工出很精细的孔,满足各种需求。

我就知道一个实际案例,有个工厂加工细长孔,一开始不得要领,后来掌握了方法,那效果,杠杠的!产品质量一下子就上去了。

细长孔加工虽然有难度,但只要掌握方法,注意安全,就能做出好产品。

你还等啥,赶紧试试吧!。

孔和槽的加工方法嘿,咱今儿就来聊聊孔和槽的加工方法,这可真是个有趣又实用的话题呀!你想想看,孔和槽在我们生活中那可是无处不在呢!就好比说,家里的门窗上那些安装合页的地方,那就是孔和槽在发挥作用呀。

那要怎么加工它们呢?这可得好好说道说道。

先来说说孔的加工吧。

钻孔,这是最常见的办法啦。

就像我们拿个小钻头,对着要打孔的地方“滋滋滋”地转起来,一个孔就慢慢出现啦。

这就好像是在一块大蛋糕上挖个小洞,是不是挺形象的?但钻孔也有讲究哦,钻头得选对,角度也得把握好,不然孔可就不那么标准啦。

还有扩孔呢,有时候孔小了点,咱就得把它扩大一些,就像把小山洞拓宽成大洞穴一样。

再讲讲铰孔,这就像是给孔做个美容,让它变得更光滑、更精致。

就好比给粗糙的墙面打磨得平平整整的。

那槽呢?开槽也有不少办法。

比如用锯子锯呀,想象一下,就像用小锯子在木板上拉出一道小沟沟。

还有铣床加工,这可就高级了些,能把槽加工得特别整齐、漂亮。

加工孔和槽的时候可得注意安全哦!别一不小心把手给弄伤了,那可就得不偿失啦。

而且呀,不同的材料加工起来也有不同的窍门呢。

像金属的和木头的,那能一样吗?就好像你用对付小猫的办法去对付大老虎,那肯定不行呀!在实际操作中,还得根据具体的需求和情况来选择合适的加工方法。

就好比你要做个小玩具,那可能简单的钻孔就够了;但要是做个大型机械零件,那可得用更专业、更精细的方法啦。

总之呢,孔和槽的加工方法多种多样,每一种都有它的特点和用处。

我们得像个聪明的小工匠一样,根据不同的情况灵活选择,把孔和槽加工得漂漂亮亮的,让它们在各种东西里发挥重要的作用。

这可不是一件简单的事儿,但只要我们用心去学、去尝试,肯定能掌握好这些加工方法的,对吧?咱可不能小瞧了这孔和槽的加工呀,它们可是能让我们的生活变得更美好的呢!。

孔及螺纹加工钳工进行的孔加工,主要有钻孔、扩孔、铰孔和锪孔。

钻孔也是攻丝前的准备工序。

孔加工常在台式钻床、立式钻床或摇臂钻床上进行。

若工件大而笨重,也可使用手电钻钻孔。

铰孔有时也用手工进行。

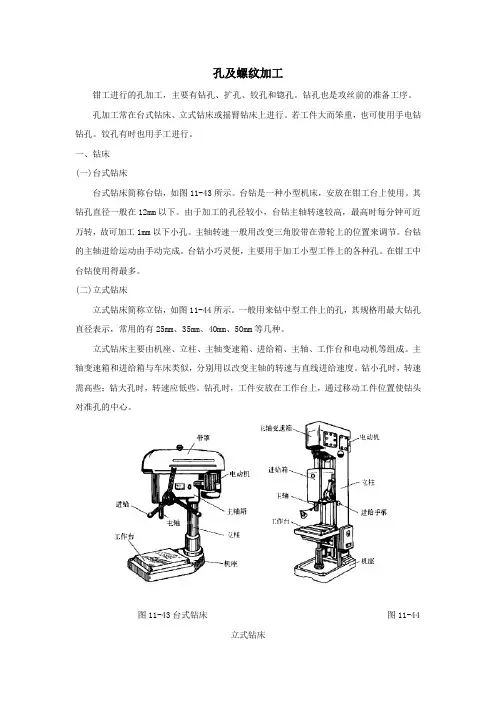

一、钻床(一)台式钻床台式钻床简称台钻,如图11-43所示。

台钻是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

由于加工的孔径较小,台钻主轴转速较高,最高时每分钟可近万转,故可加工1mm以下小孔。

主轴转速一般用改变三角胶带在带轮上的位置来调节。

台钻的主轴进给运动由手动完成。

台钻小巧灵便,主要用于加工小型工件上的各种孔。

在钳工中台钻使用得最多。

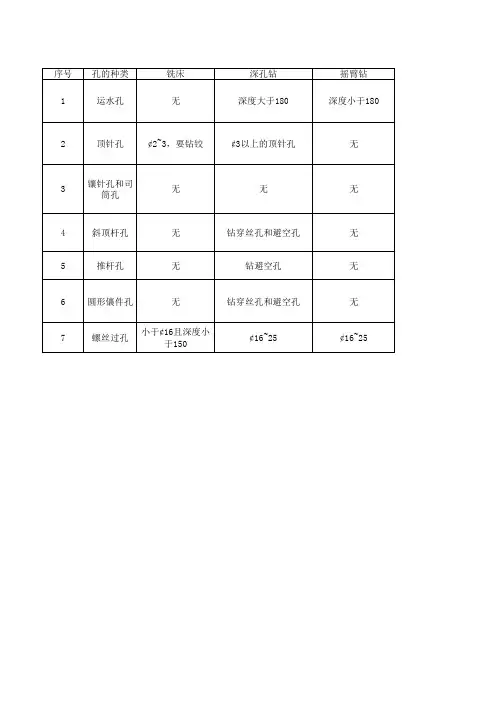

(二)立式钻床立式钻床简称立钻,如图11-44所示。

一般用来钻中型工件上的孔,其规格用最大钻孔直径表示,常用的有25mm、35mm、4Omm、5Omm等几种。

立式钻床主要由机座、立柱、主轴变速箱、进给箱、主轴、工作台和电动机等组成。

主轴变速箱和进给箱与车床类似,分别用以改变主轴的转速与直线进给速度。

钻小孔时,转速需高些;钻大孔时,转速应低些。

钻孔时,工件安放在工作台上,通过移动工件位置使钻头对准孔的中心。

图11-43台式钻床图11-44立式钻床(三)摇臂钻床摇臂钻床是用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等,如图11-45所示。

它有一个能绕立柱旋转的摇臂。

主轴箱可以在摇臂上作横向移动,并随摇臂沿立柱上、下作调整运动。

刀具安装在主轴上,操作时,能很方便地调整到所需钻削孔的中心,而不需移动工件。

摇臂钻床加工范围广泛,在单件和成批生产中多被采用。

图11-45 摇臂钻床二、钻孔用麻花钻在材料实体部位加工孔称为钻孔。

钻床钻孔时,钻头旋转(主运动)并作轴向移动(进给运动),如图11-46所示。

图11-46 钻削时的运动由于钻头结构上存在着一些缺点,如刚性差、切削条件差,故钻孔精度低,尺寸公差等级一般为ITl2左右,表面粗糙度Ra值为12.5μm左右。

(一)麻花钻及安装方法麻花钻是钻孔的主要工具,其组成部分如图11-47所示。

机加工中孔的五类加工方法目录刖三 (1)1.钻孑L与扩孑L (2)1.1.钻孔 (2)2.2.扩孔 (3)2.钱孔 (4)2.1.钱刀43.2.钱孔工艺及其应用 (4)3.键孑L (5)3.1.键孔方式 (5)3. 1. 1.工件旋转 (5)3. 1.2.刀具旋转 (5)3. 1. 3.刀具旋转并作进给运动 (5)3.2.金刚健 64.3.镖刀 65.4.链孔的工艺特点及应用范围 (6)4.壬行磨孑L (7)4.1.珀磨原理及珀磨头 (7)6.2,二磨的工艺特点及应用范围 (7)5.拉孔 (8)7.1.拉削与拉刀 (8)5.2.拉孔的工艺特征及应用范围 (8)____ 1—刖百与外圆表面加工相比,孔加工的条件要差得多,加工孔要比加工外圆困难。

这是因为:1)孔加工所用刀具的尺寸受被加工孔尺寸的限制,刚性差,容易产生弯曲变形和振动;2)用定尺寸刀具加工孔时,孔加工的尺寸往往直接取决于刀具的相应尺寸,刀具的制造误差和磨损将直接影响孔的加工精度;3)加工孔时,切削区在工件内部,排屑及散热条件差,加工精度和表面质量都不易控制。

L钻孔与扩孔1.1.钻孔钻孔是在实心材料上加工孔的第一道工序,钻孔直径一般小于80mm。

钻孔加工有两种方式:一种是钻头旋转;另一种是工件旋转。

上述两种钻孔方式产生的误差是不相同的,在钻头旋转的钻孔方式中,由于切削刃不对称和钻头刚性不足而使钻头引偏时,被加工孔的中心线会发生偏斜或不直,但孔径基本不变;而在工件旋转的钻孔方式中则相反,钻头引偏会引起孔径变化,而孔中心线仍然是直的。

常用的钻孔刀具有:麻花钻、中心钻、深孔钻等,其中最常用的是麻花钻, 其直径规格为①0.由于构造上的限制,钻头的弯曲刚度和扭转刚度均较低,加之定心性不好, 钻孔加工的精度较低,一般只能达到IT13〜IT11;表面粗糙度也较大,Ra一般为5(n2.5um;但钻孔的金属切除率大,切削效率高。

钻孔主要用于加工质量要求不高的孔,例如螺栓孔、螺纹底孔、油孔等。

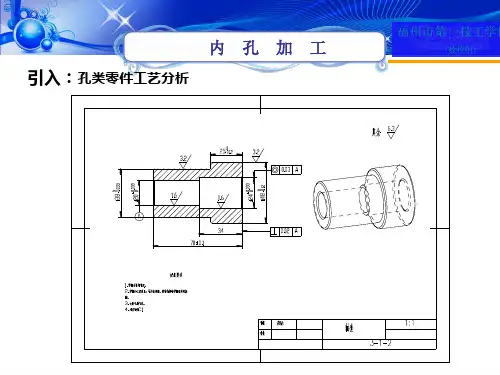

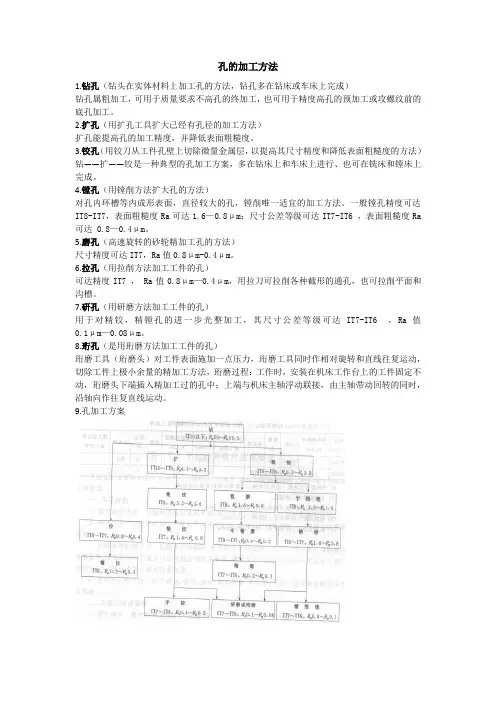

孔的加工方法

1.钻孔(钻头在实体材料上加工孔的方法,钻孔多在钻床或车床上完成)

钻孔属粗加工,可用于质量要求不高孔的终加工,也可用于精度高孔的预加工或攻螺纹前的底孔加工。

2.扩孔(用扩孔工具扩大已经有孔径的加工方法)

扩孔能提高孔的加工精度,并降低表面粗糙度。

3.铰孔(用铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和降低表面粗糙度的方法)钻——扩——铰是一种典型的孔加工方案,多在钻床上和车床上进行、也可在铣床和镗床上完成。

4.镗孔(用镗削方法扩大孔的方法)

对孔内环槽等内成形表面,直径较大的孔,镗削唯一适宜的加工方法。

一般镗孔精度可达IT8-IT7,表面粗糙度Ra可达1.6—0.8μm;尺寸公差等级可达IT7-IT6 ,表面粗糙度Ra 可达 0.8—0.4μm。

5.磨孔(高速旋转的砂轮精加工孔的方法)

尺寸精度可达IT7,Ra值0.8μm-0.4μm。

6.拉孔(用拉削方法加工工件的孔)

可达精度IT7 , Ra值0.8μm—0.4μm,用拉刀可拉削各种截形的通孔,也可拉削平面和沟槽。

7.研孔(用研磨方法加工工件的孔)

用于对精铰,精镗孔的进一步光整加工,其尺寸公差等级可达IT7-IT6 ,Ra值0.1μm—0.08μm。

8.珩孔(是用珩磨方法加工工件的孔)

珩磨工具(珩磨头)对工件表面施加一点压力,珩磨工具同时作相对旋转和直线往复运动,切除工件上极小余量的精加工方法,珩磨过程:工作时,安装在机床工作台上的工件固定不动,珩磨头下端插入精加工过的孔中;上端与机床主轴浮动联接,由主轴带动回转的同时,沿轴向作往复直线运动。

9.孔加工方案。

孔的常规加工方法孔是工程中常见的一种加工形式,广泛应用于不同行业和领域。

常规的孔加工方法可以分为以下几种:1.钻孔加工:钻孔是最常见的孔加工方法之一,通过旋转切削工具使其在工件上移动,从而形成所需的孔洞。

钻孔可以使用手持钻头、立式钻床、卧式钻床等设备进行。

2.铰孔加工:铰孔是通过特殊设计的铰刀,以转动和推进的方式完成孔加工的一种方法。

铰孔可以实现更精确的孔径和孔质量,并且能够加工出平面底孔、倒角孔等特殊形状的孔。

3.镗孔加工:镗孔是通过镗床进行的孔加工方法,镗床是一种能够精确加工孔洞的设备,通常用于加工大孔或高精度孔洞。

镗孔可以实现孔径和孔形的高精度加工,适用于各种材料。

4.拉削加工:拉削是一种通过拉刀进行孔加工的方法,适用于加工具有一定深度的孔。

通过旋转和推进切削工具,实现对孔洞深度和精度的控制。

5.铣孔加工:铣孔是用铣刀进行的孔加工方法,通过旋转切削工具的刀齿,将材料逐渐切削去除,从而形成所需的孔洞。

铣孔可以加工出各种形状和大小的孔洞,并能够实现高效的加工。

6.切割加工:切割是通过切割工具进行的孔加工方法,包括切割刀、电火花加工等。

切割适用于各种材料,可以切割出特殊形状和大孔洞。

此外,还有喷火穿孔、电蚀、激光加工等特殊的孔加工方法,它们通常用于特殊材料和特殊形状的孔洞加工。

孔加工方法的选择通常根据工件材料、形状和孔洞要求来确定。

在进行孔加工时,还需要考虑如下因素:1.切削速度和进给速度:通过调整切削速度和进给速度,可以控制加工过程中的切削效果和工件表面质量。

2.切削润滑:使用适当的切削润滑剂,可以降低切削力和磨损,从而提高加工精度和工具寿命。

3.刀具选择:不同的孔加工方法需要选择不同的刀具,包括钻头、铰刀、拉刀、镗刀、铣刀等。

4.刀具磨损监测:定期检查和更换刀具,并进行刀具磨损监测,可以保证加工质量和工具寿命。

5.加工稳定性:在加工过程中,需要保持加工稳定性,避免振动和共振等问题,从而保证孔加工的精度和表面质量。

平底孔的加工方法“哎呀,这东西怎么弄个平底孔啊?”我看着手里的工件,不禁发起了愁。

我是一名热爱手工制作的人,平时就喜欢捣鼓些小玩意儿。

这不,最近我接了个活儿,要给一个小摆件加工一个平底孔。

说起来简单,做起来可真不容易。

首先得准备好工具,像钻头啊、铣床啊这些都是必备的。

然后就是要规划好孔的位置和大小,这可不能马虎,一旦弄错了,那整个工件可能就报废了。

在开始钻孔之前,一定要把工件固定好,可不能让它在钻孔的时候晃动,不然钻出来的孔可就不平整了。

接着就是钻孔啦!这时候要控制好钻孔的速度和深度,不能太快也不能太慢。

太快了容易损坏钻头,太慢了又太耽误时间。

而且还要时刻注意着,看看有没有什么异常情况。

这就好比是走钢丝,得小心翼翼的。

在一些需要高精度的场合,平底孔的加工就显得尤为重要了。

比如说在制造精密仪器的时候,一个小小的平底孔可能就会影响整个仪器的性能。

它的优势就在于能提供一个平整稳定的接触面,让各个部件之间更好地配合。

我记得有一次,我给一个模型飞机加工零件,其中就有一个平底孔。

当时我特别紧张,生怕出什么差错。

我按照步骤一步一步地来,最后成功地钻出了一个完美的平底孔。

当我把零件安装到模型飞机上的时候,那感觉,真的是太棒了!就好像自己完成了一件了不起的大事。

“嘿,你看我这个平底孔钻得怎么样?”我得意地向朋友炫耀着。

“哇,真不错啊!你这技术越来越厉害了。

”朋友夸赞道。

“哈哈,那当然,我可是下了不少功夫呢!”我笑着说。

其实,加工平底孔不仅仅是一项技术活,更是一种对耐心和细心的考验。

每一个步骤都需要我们认真对待,不能有丝毫的马虎。

只有这样,才能加工出高质量的平底孔,让我们的作品更加完美。

所以啊,朋友们,如果你们也对加工平底孔感兴趣,可一定要记住这些步骤和注意事项哦!不要怕麻烦,只要用心去做,就一定能成功的。

加油吧!让我们一起在手工制作的世界里尽情翱翔!。