生产线平衡指标

- 格式:docx

- 大小:37.20 KB

- 文档页数:3

生产线平衡分析简介一、生产线平衡的定义流动的作业中上下工序之间,存在供应关系,一旦工序作业时间相差太大,就会造成某些用时短的工序,出现等待的现象,其中工时损失相当客观,当工序之间的作业时间差距很少,生产中等待的时间很少,生产效率达到最高时,我们称为生产线平衡率。

二、生产线平衡分析的目的1短短生产一个产品的组装时间〈增加单位时间的生产量>2.提高生产线的工作效率〈包括作业人员,设备>3.减少工作间的准备工作4.提高生产线的平衡5.对新的流程作业方式改善制造方法三、生产线平衡分析方法生产线平衡分析是对改善流程作业的最适用的方法,在改善之前必须对工序进行分析。

1先确认分析对象,生产线和对象工程的范围。

6.实施对象生产线的工程分析把握现状。

7.实施各工程的时间分析<如设定标准时间就灵活运用》8.制作速度图表9.计算生产线平衡率。

四、改善生产线平衡的方法1对作业长的工序进行改善,其改善方法有:11分割作业,把一部分作业分配到作业短的工序中去。

12进行作业改善,缩短作业时间1.3作业机械化1.4提高机械化的能力1.5增加作业员或替换技能水平更高的作业员2.对作业时间短的工序进行改善2.1分割那部份的作业,将其分配到其他时间短的工序中去,省略那一工序。

2.2可从作业长时间的工序中抽一部分工作过来。

2.3可以与其他作业时间之工序相结合。

2.4分配至两个以上的工序,尽量让一个人去作。

五、生产线平衡率的计算1.平衡率的计算方法:生产平衡率二各工程净时间的总和/时间最长的工程作业时间经XIO0%2.不平衡的计算方法不平衡率=Io0%-平衡率(%)如:生产一个产品的总时间为136秒,人力为19人,时间最长的工序为10秒,那他的生产平衡率为:生产平衡率=136S∕(10SX19人)X100%=71.6%不平衡率=IO0%-716%=28.4%。

生产线平衡法 一个产品,少则二三个制程,多则几十个,而每个工程内是由多个作业要素所组成,我们常见在生产工厂里,制 造部门依物料的加工流程分为一、二、三车间,而每个车间又由许多个别工序所组成,所以又把它连合成一条条的生 产线。

我们这里所谈的生产线平衡, 广义的来说也应该含盖部门与部门之间, 车间与车间之间, 拉与拉之间等等的平衡。

而所谓的生产线平衡就是指工程流动间或工序流动间负荷之差距离最小,流动顺畅,减少因时间差所造成之等待或滞 留现象。

平衡的目的1. 物流快速,减少生产周期;2. 减少或消除物料或半成品周转场所;3. 消除工程瓶颈,提高作业效率;4. 稳定产品品质;5.提升工作士气,改善作业秩序。

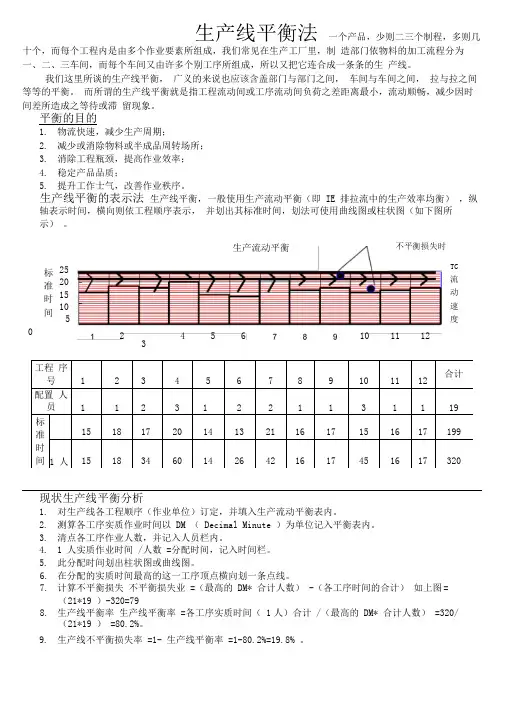

生产线平衡的表示法 生产线平衡,一般使用生产流动平衡(即 IE 排拉流中的生产效率均衡) ,纵轴表示时间,横向则依工程顺序表示, 并划出其标准时间,划法可使用曲线图或柱状图(如下图所示) 。

25 2015 10 5现状生产线平衡分析1. 对生产线各工程顺序(作业单位)订定,并填入生产流动平衡表内。

2. 测算各工序实质作业时间以 DM ( Decimal Minute )为单位记入平衡表内。

3. 清点各工序作业人数,并记入人员栏内。

4. 1 人实质作业时间 /人数 =分配时间,记入时间栏。

5. 此分配时间划出柱状图或曲线图。

6. 在分配的实质时间最高的这一工序顶点横向划一条点线。

7.计算不平衡损失 不平衡损失业 =(最高的 DM* 合计人数) -(各工序时间的合计) 如上图 =(21*19 )-320=798. 生产线平衡率 生产线平衡率 =各工序实质时间( 1人)合计 /(最高的 DM* 合计人数) =320/(21*19 ) =80.2%。

9. 生产线不平衡损失率 =1- 生产线平衡率 =1-80.2%=19.8% 。

工程 序号 1 2 3 4 5 6 7 8 9 10 11 12 合计配置 人员 1 1 2 3 1 2 2 1 1 3 1 1 19 标 准 时间15 18 17 20 14 13 21 16 17 15 16 17 199 1 人1518346014264216174516173203标 准 时间不平衡损失时生产流动平衡26 10 11 124 5 TC流 动 速 度。

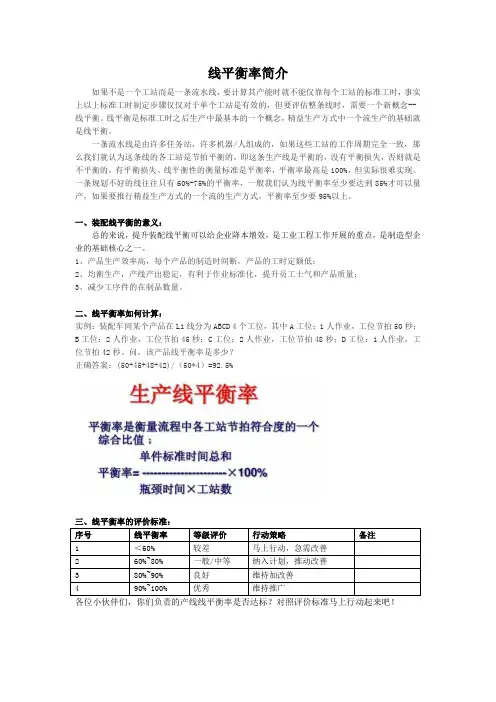

线平衡率简介

如果不是一个工站而是一条流水线,要计算其产能时就不能仅靠每个工站的标准工时,事实上以上标准工时制定步骤仅仅对于单个工站是有效的,但要评估整条线时,需要一个新概念--线平衡。

线平衡是标准工时之后生产中最基本的一个概念,精益生产方式中一个流生产的基础就是线平衡。

一条流水线是由许多任务站,许多机器/人组成的,如果这些工站的工作周期完全一致,那么我们就认为这条线的各工站是节拍平衡的,即这条生产线是平衡的,没有平衡损失,否则就是不平衡的,有平衡损失。

线平衡性的衡量标准是平衡率,平衡率最高是100%,但实际很难实现。

一条规划不好的线往往只有60%-75%的平衡率,一般我们认为线平衡率至少要达到85%才可以量产,如果要推行精益生产方式的一个流的生产方式,平衡率至少要95%以上。

一、装配线平衡的意义:

总的来说,提升装配线平衡可以给企业降本增效,是工业工程工作开展的重点,是制造型企业的基础核心之一。

1、产品生产效率高,每个产品的制造时间断,产品的工时定额低;

2、均衡生产,产线产出稳定,有利于作业标准化,提升员工士气和产品质量;

3、减少工序件的在制品数量。

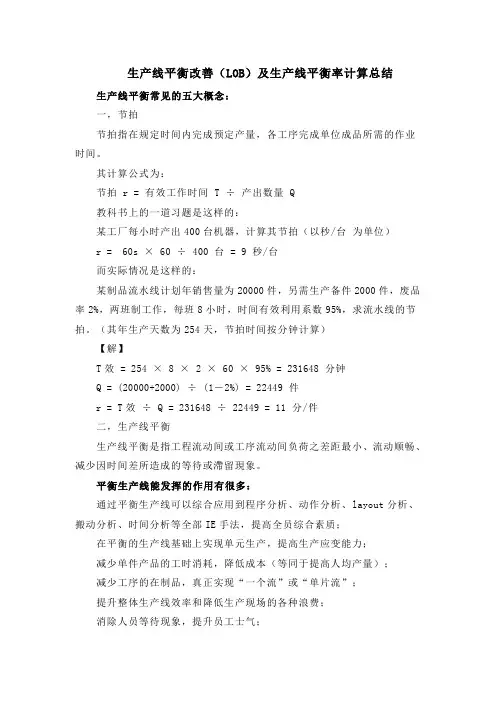

二、线平衡率如何计算:

实例:装配车间某个产品在L1线分为ABCD 4个工位,其中A工位:1人作业,工位节拍50秒;B工位:2人作业,工位节拍45秒;C工位:2人作业,工位节拍48秒;D工位:1人作业,工位节拍42秒。

问,该产品线平衡率是多少?

正确答案:(50+45+48+42)/(50*4)=92.5%

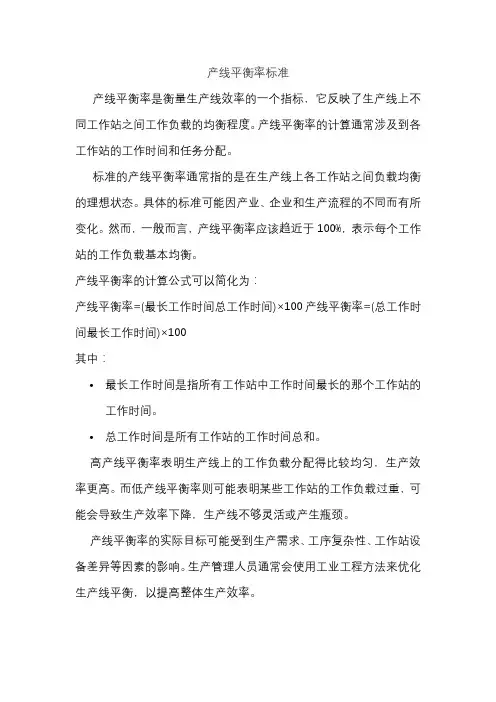

三、线平衡率的评价标准:。

生产线平衡改善(LOB)及生产线平衡率计算总结生产线平衡常见的五大概念:一,节拍节拍指在规定时间内完成预定产量,各工序完成单位成品所需的作业时间。

其计算公式为:节拍 r = 有效工作时间 T ÷产出数量 Q教科书上的一道习题是这样的:某工厂每小时产出400台机器,计算其节拍(以秒/台为单位)r = 60s × 60 ÷ 400 台 = 9 秒/台而实际情况是这样的:某制品流水线计划年销售量为20000件,另需生产备件2000件,废品率2%,两班制工作,每班8小时,时间有效利用系数95%,求流水线的节拍。

(其年生产天数为254天,节拍时间按分钟计算)【解】T效 = 254 × 8 × 2 × 60 × 95% = 231648 分钟Q = (20000+2000) ÷ (1-2%) = 22449 件r = T效÷ Q = 231648 ÷ 22449 = 11 分/件二,生产线平衡生产线平衡是指工程流动间或工序流动间负荷之差距最小、流动顺畅、减少因时间差所造成的等待或滯留現象。

平衡生产线能发挥的作用有很多:通过平衡生产线可以综合应用到程序分析、动作分析、layout分析、搬动分析、时间分析等全部IE手法,提高全员综合素质;在平衡的生产线基础上实现单元生产,提高生产应变能力;减少单件产品的工时消耗,降低成本(等同于提高人均产量);减少工序的在制品,真正实现“一个流”或“单片流”;提升整体生产线效率和降低生产现场的各种浪费;消除人员等待现象,提升员工士气;减少工序间的在制品,减少现场场地的占用;可以稳定和提升产品品质。

它是生产流程设计与作业标准化中最重要的方法。

通过平衡生产,可以加深理解“一个流”生产模式及熟悉“单元化生产”的编制方法。

那么如何实现生产线平衡呢?保证各工序之间的先后顺序;组合的工序时间不能大于节拍;各工作地的作业时间应尽量接近或等于节拍;使工站数目尽量少。

产线平衡率标准

产线平衡率是衡量生产线效率的一个指标,它反映了生产线上不同工作站之间工作负载的均衡程度。

产线平衡率的计算通常涉及到各工作站的工作时间和任务分配。

标准的产线平衡率通常指的是在生产线上各工作站之间负载均衡的理想状态。

具体的标准可能因产业、企业和生产流程的不同而有所变化。

然而,一般而言,产线平衡率应该趋近于100%,表示每个工作站的工作负载基本均衡。

产线平衡率的计算公式可以简化为:

产线平衡率=(最长工作时间总工作时间)×100产线平衡率=(总工作时间最长工作时间)×100

其中:

•最长工作时间是指所有工作站中工作时间最长的那个工作站的工作时间。

•总工作时间是所有工作站的工作时间总和。

高产线平衡率表明生产线上的工作负载分配得比较均匀,生产效率更高。

而低产线平衡率则可能表明某些工作站的工作负载过重,可能会导致生产效率下降,生产线不够灵活或产生瓶颈。

产线平衡率的实际目标可能受到生产需求、工序复杂性、工作站设备差异等因素的影响。

生产管理人员通常会使用工业工程方法来优化生产线平衡,以提高整体生产效率。

生产线平衡指标

生产线平衡指标是指衡量生产线运行效率和生产能力充分利用程度的指标。

它可以帮助企业评估和改进生产流程,提高生产效率,降低成本,增加盈利。

本文将介绍生产线平衡指标的定义、重要性以及常用的衡量方法。

一、生产线平衡指标的定义

生产线平衡指标是用来度量生产线各工位之间的工作负载平衡度的指标。

在一个完全平衡的生产线上,每个工位的生产能力、工作量和任务分配是相对均衡的。

而实际生产线上,由于各种因素的影响,工位之间的平衡度往往存在差异。

二、生产线平衡指标的重要性

1. 提高生产效率:通过平衡生产线,可以减少生产线上的闲置时间和拥堵情况,提高生产效率。

由于工位之间的平衡度均衡,产品在各个工位之间的流动更加顺畅,从而减少了生产过程中的等待时间和停滞时间,有效提高了生产速度和生产数量。

2. 降低生产成本:平衡生产线可以减少工人和设备的浪费。

在不平衡的生产线上,一些工位的工作负荷可能过重,而其他工位则相对较轻。

这不仅会造成一些工人过度劳累,还会导致其他工人的闲置。

通过平衡生产线,可以合理分配工作负荷,降低员工的加班情况,减少设备的闲置和维护成本。

3. 提高交货能力:生产线平衡可以使产品的生产和交付更加可靠和

及时。

通过减少生产线上的不均衡情况,可以避免某些工位由于过载

而无法按时完成任务,从而确保产品的按时交付。

三、衡量生产线平衡指标的方法

1. Takt时间:Takt时间是指在给定生产需求下,生产一个产品所需

的时间。

通过计算Takt时间,可以评估生产线的平衡度。

如果各个工

位的工作时间之和等于Takt时间,那么说明生产线是平衡的。

2. 各工位工作负载比例:通过检查各个工位的工作负荷比例,可以

判断生产线的平衡情况。

工作负荷比例可以通过计算某个工位的工作

时间与Takt时间的比值来得出,工作时间与Takt时间的比值越接近1,说明该工位的工作负荷越合理和平衡。

3. 工位之间的任务可视化:将生产线的任务和工作过程可视化,可

以直观地看到工位之间的平衡情况。

可以使用看板系统或者生产线平

衡图等方式来实现任务的可视化,从而帮助发现和解决生产线不平衡

的问题。

结论

生产线平衡指标是衡量生产线运行效率和生产能力充分利用程度的

重要指标。

通过合理评估和改进生产线平衡度,企业可以提高生产效率,降低生产成本,增加盈利和交货能力。

在实际应用中,可以使用Takt时间、工作负荷比例和任务可视化等方法来衡量生产线平衡指标。

只有在不断监测和优化生产线平衡度的基础上,企业才能保持竞争力并实现可持续发展。