低温吹风气回收装置运行小结

- 格式:pdf

- 大小:124.95 KB

- 文档页数:2

42t/吹风气回收装置及余热发电运行分析摘要:本文分析了我国氮肥厂吹风气的回收处理问题,阐述了其余热回收利用的重要性。

结果表明回收这部分热能用于发电机组发电,不仅保护了环境,也节约了能源。

关键词:余热发电一、背景小氮肥生产企业为了响应国家节能降耗的号召,大力发展节约型生产工艺,2009年投资1883万元,新上一套造气吹风气余热回收装置,并且配一套3MW 发电机组余热发电。

二、余热回收装置的技术更新1.技术改造的目的该技术是以无烟块煤为原料,采用固定间歇式气化制取半水煤气,因此会产生大量的吹风气,其可燃物(CO、H2、CH4)含量在10%左右。

本公司目前有13台Φ2800固定床间歇气化造气炉,2台Φ2600固定床间歇气化造气炉,现有制气过程中产生的吹风气中含有8%-10%可燃物(CO、CH4、H2、粉煤灰等),每台造气炉产生约7500Nm3/h的吹风气,如果不经回收,直接放空,不仅污染了环境,而且造成了极大资源浪费。

使用一台50T/h混燃炉,及一台42T/h吹风气回收装置,可达到完全回收利用造气吹风气同时也可回收利用合成提氢放空气,并且保证50T/h混燃炉停运检修时,不会造成吹风气放空浪费,污染环境,也可达到两台设备互为备用的效果。

2.技术改造方案第一代造气吹风气余热锅炉,其燃烧形式是上燃蓄热式,利用高热值合成气燃烧蓄热后,来燃烧低热值的造气吹风气,回收热量、副产蒸汽。

燃烧炉均采用明火喷燃器,在吹风期间极易熄火,致使在送吹风气期间炉温大幅度下降(每送一次吹风气,炉温下降60~100℃)。

为了维护炉温,不得不采取停送吹风气,甚至于另外用煤气来维持炉温。

需要点火气源,低于650℃时吹风气不能燃烧,送入的吹风气就会发生爆炸,现在已经很少采用。

第二代造气吹风气余热锅炉,在第一代的基础上,增加了燃烧喷头,降低驰放气耗量;减少了炉内格子砖,采用分区燃烧,使炉内的阻力大为减小,减小了造气炉吹风阶段的阻力,增大了造气炉的负荷;同时烟气量比较高,因此采用高、低压水管锅炉串联方案解决热量回收难题。

表1 吹风气、非渗透气、驰放气、闪蒸气的气体成分和气量回收气体气体成分(φ,%计)/1CO H 2CH 4CO 2N 2O 2A r 最大气量/m 3 h -1吹风气7.00.60.413.778.00.25062000非渗透气034.026.0023.6015.0900驰放气034.833.0012.4019.8600闪蒸气3.018.01.562.115.20.22800 注:CO 热值6322kJ /m 3,H 2热值5380kJ /m 3,CH 4热值35797k J /m 3;气量按标准状况计。

煤制气吹风气的回收效果熊常宁(中国石化集团南京化学工业有限公司氮肥厂,江苏南京 210035)中图分类号:X784 文献标识码:B 文章编号:1009-1904(2005)06-0037-031 概况我公司煤制气采用间歇式固定床煤造气装置,制气过程主要包括吹风、上吹、下吹、二次上吹、吹净五个阶段,其中吹风气无法使用,直接从烟囱放空。

吹风气中φ(CO )为7%左右,以总吹风量为62000m 3/h 计,则排放的CO 有4340m 3/h (标准状况,下同),严重污染大气。

尤其在气压低、大气风速小的情况下容易造成局部CO 聚集,出现中毒事故,局部死角还存在爆炸危险。

另外,吹风气中还含有一定量未燃尽的煤粉,也给大气环境造成严重污染。

吹风气回收装置就是把CO 燃烧成CO 2,消除中毒和爆炸危险,回收大量潜热副产过热蒸汽,进而用蒸汽透平发电。

同时,高效旋风除尘设备捕集了吹风气中煤粉,剩余的少量煤粉又进燃烧室充分燃烧,实现达标排放。

另外,我厂净化碳丙排放的闪蒸气、合成排放的驰放气和非渗透气等均可一并回收利用,实现废气和粉尘的综合利用,变废为宝,化害为利。

促进经济效益和环境效益同步增长。

煤制气吹风气回收装置处理以下4种气体中的H 2、CO 、CH 4等可燃性气体。

它们的成分和气量见表1。

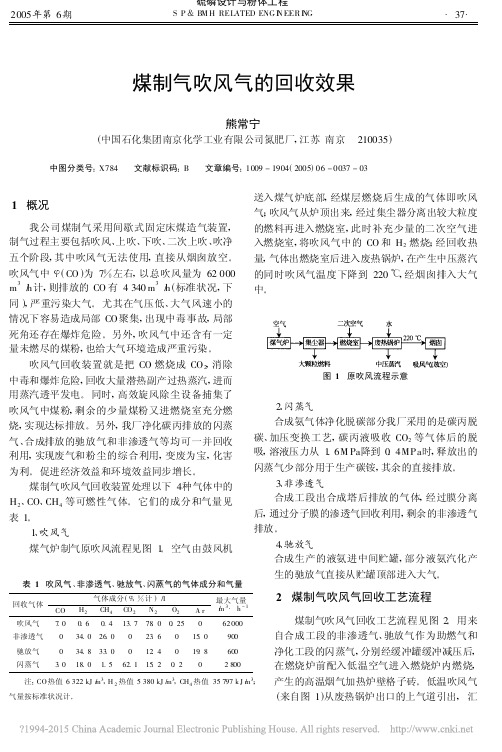

1、吹风气煤气炉制气原吹风流程见图1。

低品质蒸汽的回收和利用天脊集团高平化工有限公司 赵杰丰一、 引言天脊集团高平化工有限公司生产装置设计能力为年产40万吨氨醇、60万吨尿素。

在满负荷运行状态下,合成装置、尿素装置共副产了45t/h 的0.2MPa 低品质蒸汽(低低压蒸汽),其中,锅炉除氧器每小时回收了15t 左右,其余则全部放空。

为了节约能源,避免不必要的经济损失,我们开始进行低品质蒸汽的回收利用工作。

二、 蒸汽管网状况我公司蒸汽管网共分为4个等级,分别是高压蒸汽管网、中压蒸汽管网、低压蒸汽管网、低低压蒸汽管网,除此之外,我公司造气车间的固定床间歇式气化炉及其废锅也自产了一部分蒸汽,具体参数见表一。

三、 回收方案的提出为了提高能源的利用率,全部回收低低压蒸汽,避免放空造成的浪费,根据蒸汽管网相关参数,我们提出了一套解决方案。

该方案通过合理配置,使回收的低低压蒸汽经吹风气装置低压蒸汽过热器过热后供造气工段造气炉使用。

通过观察,从管网过来的低压蒸汽其参数为0.6MPa ,250℃左右,而经吹风气装置低压蒸汽过热器过热后,其温度几乎不变,仍然为250℃左右,这说明低压蒸汽过热器对其过热的作用微乎其微,烟道温度过低,不足以过热该蒸汽,形成了热量的浪费。

因此,可以将从热动过来的低低压蒸汽通过吹风气回收装置低压蒸汽过热器过热,提高其温度,使其满足造气炉生产使用。

而从管网过来的低压蒸汽可另行配管去蒸汽缓冲罐进口减压阀。

改造前后蒸汽流程见图1、图2。

高温烟气LS图1 改造前蒸汽系统流程LS图2 改造后蒸汽系统流程四、 技术条件的确认1、 低压蒸汽过热器过热能力的核算表二 低压蒸汽过热器技术规范低压蒸汽过热器技术规范方程,根据水蒸汽低压比热容与温度的关系:C p =a+bT+cT 2,其中,a=29.16 J/(mol ﹒K ),b=14.49×10-3 J/(mol ﹒K 2),c=-2.022 ×10-6J/(mol ﹒K3);[1]经计算,可得表三:表三 低压蒸汽温度与定压比热容对应表值计算。

论吹风气回收系统的安全稳定运行0前言二十世纪八十年代中期,第一代造气吹风气余热回收装置在全国部分化肥企业的投1由于各厂造气所使用的原料煤的品种和质量不同,加上操作水平和设备状况的差异,决定了各厂吹风气的生成量及其可燃气体含量也有所不同,导致了各厂吹风气的着火难易程度及所需外来助燃热量的要求也相应不同,而作为助燃气的合成二气,由于各厂的操作条件不同也有很大差异,再者就是各厂要求余热锅炉副产的蒸汽参数也不同。

所以,要想使吹风气回收装置建成后能够实现正常运行和取得比较理想的结果,就必须因厂制宜地选择好回收方案,决不能生搬硬套。

1.1选择好工艺流程是保证回收装置安全稳定运行的前提。

机,大)烧而回收其潜热。

这种方法看起来是高温热量在打循环,还要增加一些散热损失和一台设备的投资,但也是必要和十分安全可靠的好措施。

所以,应据此设计空气预热器,确定其换热面积和在流程中的位置。

经多年的运行表明,吹风气回收系统应以微负压运行为宜,这样不但可以缩短造气炉的吹风时间,提高造气炉的生产能力,而且还能保证可燃气体燃烧充分及热量被充分利用。

1.2解决好装置中的设备选型问题(1(2(3)对装置中主辅设备的选型,要首先考虑其积灰问题和高效热利用问题。

软水加热器和空气预热器都要选择热容量大、防积灰性能好及热效率高的设备制作厂家,坚决杜绝积灰现象的发生,确保吹风气回收装置的能力得到正常发挥。

(4)鼓风机及引风机的选型,应首先计算出装置所需的空气量及烟气总流量后再确定其型号,确保系统处于微负压运行状态。

2、熟练的操作技艺是保证装置安全稳定运行的关键。

(1)(2(3)如果生产负荷发生变化时,要及时调节好合成二气的入炉量、空气的配比量以及引风机的引风量,确保燃烧炉的燃烧室温度在工艺指标范围内,防止炉温过高烧坏设备内衬或炉温过低造成爆炸事故。

(4)正常运行中,要加强燃烧炉出口烟气中CO2、O2以及可燃气体成份含量的分析测定工作,以指导配风量的调节工作。

吹风气装置运行总结及改造优化关键词:35t/h 结构工艺流程运行情况改造优化河南心连心化肥有限公司“24.40”工程于2009年4月15日一次投产成功,并于2009年5月达产达标,总氨产量30952.021t,其中合成氨产量26086.63t,副产甲醇5177t。

两套35t/h吹风气余热回收装置用于回收间歇式固定层煤气发生炉吹风阶段的吹风气、合成提氢岗位的弛放气以及脱碳岗位废气等可燃气体,在燃烧炉内燃烧产生高温烟气,与余热锅炉内的水进行热传递,产生的饱和蒸汽经蒸汽过热器过热后,产出合格的蒸汽,供汽机工段发电或经双减外供。

一、工艺流程及主要设备1.吹风气流程吹风气经造气旋风除尘器除尘后,由吹风气总管进入吹风气岗位的吹风气水封,吹风气再经惯性分离后,与来自中温空气预热器的高温空气在燃烧炉上部的吹风气预混器中混合后,进入燃烧炉的燃烧室内进行燃烧。

2.合成弛放气流程自合成提氢岗位来的弛放气经弛放气缓冲罐后再经弛放气调节阀减压后进入组合水封,安全水封后,进入燃烧炉助燃气预混器与来自低温空气预热器的空气进行混合后,进入燃烧炉的燃烧室进行燃烧。

3.空气流程助燃空气来自于鼓风机,经低温空气预热器预热后分为两路,a 路与助燃气(弛放气、煤气)在助燃气预热器充分混合后,进入燃烧炉内进行燃烧。

b路进入中温空气预热器与高温烟气再次换热后生成高温空气,经配风阀后与吹风气充分混合后,进入燃烧炉内进行燃烧。

4.脱盐水流程来自脱盐水岗位脱盐水经汽机岗位除氧器除氧后,再由锅炉岗位给水泵进行加压,经过本工段的上水自调阀后,进入水加热器,然后进入余热锅炉的汽包,由下降管进入对流管束、水冷段下集箱,然后进入余热锅炉对流管束、水冷段管束,产生饱和蒸汽。

5.蒸汽流程炉水在余热锅炉的对流管束、水冷段管束内经过加热后生成饱和蒸气,然后进入余热锅炉汽包,在汽包内的旋风分离器、波形板分离器分离后,进入干汽集箱、蒸汽过热器进口集箱、混合式减温器、蒸汽过热器出口集箱,生成过热蒸汽后,供汽机工段发电或经双减外供。