筛板塔气体吸收实验

- 格式:ppt

- 大小:586.50 KB

- 文档页数:7

化工原理筛板塔精馏实验报告实验目的:掌握化工原理筛板塔精馏的基本原理及操作方法,了解精馏过程中的塔板效应以及回流比对塔板效应的影响。

实验仪器:化工原理筛板塔精馏实验装置、温度计、电子天平、试管架等。

实验原理:化工原理筛板塔精馏是通过液体在塔板上的气液两相接触、汽化和冷凝来实现分离纯液体的方法。

在塔中,通过加热器将进料液加热并汽化,然后进入塔板上的塔板上,并与从塔底部向上流动的回流液进行冷凝接触。

冷凝液中的较轻组分被汽化出来,而较重组分则降温并沉积在塔板上。

这样,通过多次的汽化和冷凝,逐渐将较轻组分从较重组分中分离出来。

实验步骤:1.首先将堆积在试管架上的塔板组装完成,确保塔板之间无泄漏。

2.将所需的混合液体注入塔底的进料罐中,并打开加热器将混合液体升温至沸腾。

3.根据实验要求,调节回流比,通过调节回流比来改变塔板效应。

4.使用温度计测量不同塔板中的温度,记录各个塔板的温度分布情况。

5.在实验过程中,定时收集和测量塔底收集器中的溶液,并测量其组分浓度。

6.根据实验数据计算纯液体的回流比、摩尔分数和回收率。

实验结果:根据实验数据计算得到不同塔板的温度分布情况。

根据计算得到的纯液体的回流比、摩尔分数和回收率,可以分析不同条件下塔板效应的影响。

实验结论:通过化工原理筛板塔精馏实验,我们得到了不同条件下的塔板效应的实验数据,分析了回流比对塔板效应的影响。

在实验过程中,我们发现回流比的增加可以提高塔板效应,进而提高纯液体的回收率。

这为进一步优化化工生产中的精馏工艺提供了重要依据。

实验中的注意事项:1.操作时要严格遵循实验操作规程,注意个人安全。

2.在进行实验操作过程中,遵循安全操作规范,确保设备正常运行。

3.注意实验装置的密封性,以避免气体泄漏。

4.在进行实验数据记录时,要认真准确地记录实验数据,以保证实验结果的可靠性。

1.曹建国,张玉芬,梁中美.化工原理与工业催化[M].化学工业出版社。

实验4 烟气脱硫实验一、实验目的和意义本实验在筛板吸收塔中采用5%NaOH或Na2CO3溶液吸收SO2。

通过实验可初步了解利用筛板塔进行吸收净化有害气体的实验研究方法,通过实验要达到以下目的:1、了解筛板塔的基本结构及其吸收净化酸性气体的工作原理。

2、测定筛板塔的吸收效率和压力损失。

3、了解碘量法测定SO2含量的原理,学会SO2浓度分析、计算。

二、实验原理含SO2的气体可采用吸收法净化。

由于SO2在水中溶解度不高,常采用化学吸收方法。

吸收SO2的吸收剂种类较多,本实验采用碱性喷淋液(5%NaOH或Na2CO3溶液)净化吸收SO2气体。

吸收过程发生的主要化学反应为:2NaOH+SO2——Na2SO3+H2ONa2CO3+SO2——Na2SO3+CO2Na2SO3+SO2+H2O——2NaHSO3实验过程中通过测定筛板吸收塔进出口气体中SO2的含量,即可近似计算出吸收塔的平均净化效率,进而了解吸收效果。

气体中SO2含量的测定采用碘量法。

筛板塔的压降通过U形压差计测出筛板塔进出口气体的静压差即可(筛板塔进出口管道直径相等)。

三、实验装置、仪器和试剂1、实验装置图4-1 SO2吸收净化装置实验装置如图4-1所示。

喷淋液从PVC水箱中通过泵加压,流经液体转子流量计后由筛板塔上部经喷淋装置进入塔内,吸收SO2后由塔下部排出,气体流量由热球风速仪读出。

空气由风机加压后进入缓冲罐,SO2从SO2钢瓶流出,经过流量计计量后进入缓冲罐,经缓冲罐混合后的含SO2空气从塔底进气口进入筛板塔内,与喷淋液充分混合、接触、吸收,尾气由塔顶排出。

2、实验仪器SO 2筛板净化塔 D=200mm ,H=1000mm 1个;增压泵 15WG7-6型,功率90W ,额定流量7L/min ,额定扬程6m 1台; 9-19型高压离心通风机 功率1.5KW ,转速2900r/min 1台; SO 2钢瓶(含气体) 1个;转子流量计(水) LZS-10(60-600)L/h 1个; 热球风速仪 1台; 风量调节阀 蝶阀 1个; 大气采样器 KC-6D 型 1台; 碱式滴定管(配铁架台) 1根烧瓶、烧杯、三角瓶、移液管(5ml 、10ml ) 若干。

图3 板式塔的Δh 与空塔速度的关系曲线实验十三 板式塔流动特性实验一、实验目的目前工业上普遍应用与两相流体的传质设备,主要有填料塔和板式塔两大类。

板式塔的应用比较广泛,研究工作也十分活跃,因此,新型塔板层出不穷。

目前化学工业中常用的板式塔主要泡罩塔、筛板塔或浮阀塔。

从某种意义上讲,板式塔的传质效率主要取决与两相流体在塔板上的流动特性。

因此,本实验采用目前工业上常用的筛板塔或浮阀塔,实验测定两相流体在塔板上的流动特性,考察塔板上的气液接触方式、操作状况及其变化规律,寻求适宜操作范围。

通过实验掌握板式塔在结构、操作状况和性能上的特点,以及板式塔流动特性的实验研究方法。

二、实验原理当气体通过塔板时,因阻力造成的压强降Δ p 应为气体通过干塔板的压力降ΔPd 与气体通过塔板上液层的压力降Δ p 1之和,即Δ p = ΔPd +Δ p 1 (1) 干板压力降又可表达为如下关系式:2Δ2a g u Pd ρζ⋅= P a (2a)或 gu g Pd h 2ΔΔ2o 1g 1⋅⋅==ρρζρ m 液柱 (2b) 式中u a - 气体通过筛孔或阀孔时的速度,m · s –1; ρg ρ1 - 气体和液体的密度,kg · m –3;ζ - 干板阻力系数。

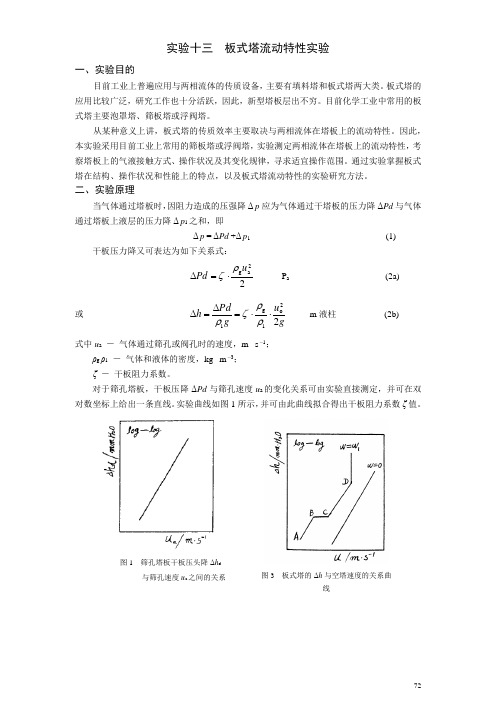

对于筛孔塔板,干板压降ΔPd 与筛孔速度u a 的变化关系可由实验直接测定,并可在双对数坐标上给出一条直线。

实验曲线如图1所示,并可由此曲线拟合得出干板阻力系数ζ值。

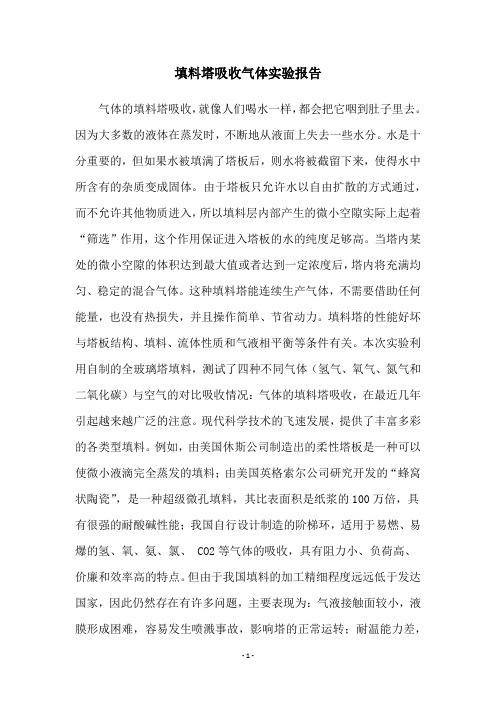

图1 筛孔塔板干板压头降Δh d与筛孔速度u a 之间的关系气体通过湿塔板的总压力降Δp和塔板上液层的状况,将随着气流速度的变化而发生如下阶段性的变化,如图3所示。

(1)当气流速度较小时,塔板上未能形成液层,液体全部由筛孔漏下。

在这阶段,塔板的压力降随气速增大而增大。

(2)当气流速度增大到某一数值时,气体开始拦截液体,使塔板上开始积存液体而形成液层。

该转折点称为拦液点,如图中A点。

填料塔吸收气体实验报告气体的填料塔吸收,就像人们喝水一样,都会把它咽到肚子里去。

因为大多数的液体在蒸发时,不断地从液面上失去一些水分。

水是十分重要的,但如果水被填满了塔板后,则水将被截留下来,使得水中所含有的杂质变成固体。

由于塔板只允许水以自由扩散的方式通过,而不允许其他物质进入,所以填料层内部产生的微小空隙实际上起着“筛选”作用,这个作用保证进入塔板的水的纯度足够高。

当塔内某处的微小空隙的体积达到最大值或者达到一定浓度后,塔内将充满均匀、稳定的混合气体。

这种填料塔能连续生产气体,不需要借助任何能量,也没有热损失,并且操作简单、节省动力。

填料塔的性能好坏与塔板结构、填料、流体性质和气液相平衡等条件有关。

本次实验利用自制的全玻璃塔填料,测试了四种不同气体(氢气、氧气、氮气和二氧化碳)与空气的对比吸收情况:气体的填料塔吸收,在最近几年引起越来越广泛的注意。

现代科学技术的飞速发展,提供了丰富多彩的各类型填料。

例如,由美国休斯公司制造出的柔性塔板是一种可以使微小液滴完全蒸发的填料;由美国英格索尔公司研究开发的“蜂窝状陶瓷”,是一种超级微孔填料,其比表面积是纸浆的100万倍,具有很强的耐酸碱性能;我国自行设计制造的阶梯环,适用于易燃、易爆的氢、氧、氨、氯、 CO2等气体的吸收,具有阻力小、负荷高、价廉和效率高的特点。

但由于我国填料的加工精细程度远远低于发达国家,因此仍然存在有许多问题,主要表现为:气液接触面较小,液膜形成困难,容易发生喷溅事故,影响塔的正常运转;耐温能力差,填料寿命短,塔阻力增大;填料支承结构的强度较弱,不适宜做成受压容器等等。

本次实验采用自制全玻璃塔填料,对 CO2、 O2、 N2、H2O 四种气体的吸收情况进行了测试。

填料塔结构如图1—2所示。

测试原理:本次实验将甲烷气体吸收到0.01m/ min 流量的水蒸汽饱和塔中。

CO2的溶解度随着压力升高而减少,由于水蒸汽在塔中的停留时间约为10s,故其饱和度约占总流量的60%左右。

实验十四筛板塔操作特性演示一、实验目的了解筛板塔操作时气液的运动特性与各种运动状态。

二、实验原理筛板塔是工业上常用的气液传质设备,它有结构简单,板间压降小,生产能力大的优点。

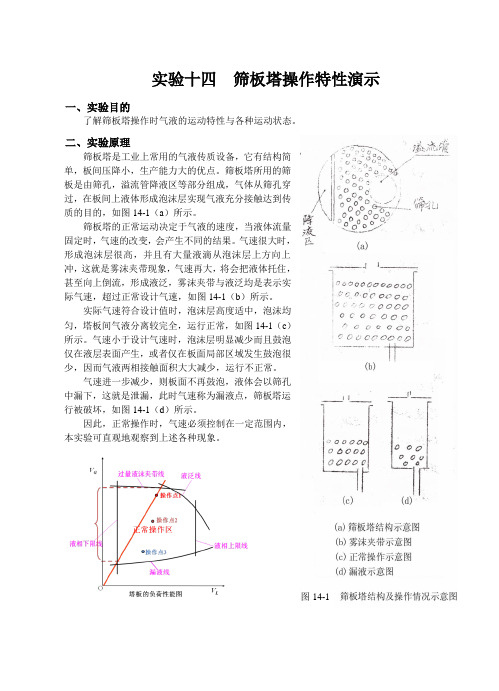

筛板塔所用的筛板是由筛孔,溢流管降液区等部分组成,气体从筛孔穿过,在板间上液体形成泡沫层实现气液充分接触达到传质的目的,如图14-1(a)所示。

筛板塔的正常运动决定于气液的速度,当液体流量固定时,气速的改变,会产生不同的结果。

气速很大时,形成泡沫层很高,并且有大量液滴从泡沫层上方向上冲,这就是雾沫夹带现象,气速再大,将会把液体托住,甚至向上倒流,形成液泛,雾沫夹带与液泛均是表示实际气速,超过正常设计气速,如图14-1(b)所示。

实际气速符合设计值时,泡沫层高度适中,泡沫均匀,塔板间气液分离较完全,运行正常,如图14-1(c)所示。

气速小于设计气速时,泡沫层明显减少而且鼓泡仅在液层表面产生,或者仅在板面局部区域发生鼓泡很少,因而气液两相接触面积大大减少,运行不正常。

气速进一步减少,则板面不再鼓泡,液体会以筛孔中漏下,这就是泄漏,此时气速称为漏液点,筛板塔运行被破坏,如图14-1(d)所示。

因此,正常操作时,气速必须控制在一定范围内,本实验可直观地观察到上述各种现象。

图14-1三、实验装置由风机(1)、气阀(2)、水阀(3)、水流量计(4)、塔板(5)液封管(6)、压差计(7)等组成。

如图13-2所示四、实验步骤1、检查仪器是否完好,是否漏气、漏水。

2、实验前,先打开水阀,使筛板充分润湿后,再关闭水阀,并连接风机导管。

3、实验开始后,开动风机,再打开水阀,固定进水流量,调节气速由最大值逐渐减少,仔细观察液泛,雾沫夹带,正常、泄漏等现象,同时观察不同气速时的压差变化。

4、改变不同的液流充量再做同样的观察。

图14-2 筛板塔实验装置六、实验结果归纳你对本实验现象的观察和认识。

筛板塔精馏实验报告一、实验目的本次实验旨在通过筛板塔精馏技术,从混合物中分离出两种成分,并对精馏过程进行分析和探究。

二、实验原理筛板塔精馏是一种常用的物理分离技术,其原理是利用不同成分的沸点差异,在不同温度下将混合物中的成分逐步汽化、冷凝并收集。

在筛板塔中,塔板上方通入液体混合物,经加热汽化后进入塔顶,在不同高度上布置有多个筛板,使得混合物在各个筛板上进行反复汽液平衡,最终在塔底部收集出纯净的成分。

三、实验步骤1.将装有混合物的圆底烧瓶接入加热器,并连接冷凝管和收集瓶。

2.打开加热器开关,并调节温度至70℃左右。

3.当观察到液体开始汽化时,适当调节加热器温度,并用温度计测量出液体沸点。

4.待第一种成分完全汽化后,关闭加热器并等待冷却至室温。

5.将收集瓶更换,并重复以上步骤,直至分离出第二种成分。

四、实验结果经过多次实验,我们成功地从混合物中分离出了两种成分。

第一种成分的沸点为80℃左右,第二种成分的沸点为95℃左右。

通过对精馏过程的观察和记录,我们发现在加热器温度较高时,汽化速度明显加快,但同时也会导致两种成分之间的混合程度增加,从而影响精馏效果。

因此,在实际操作中需要根据具体情况进行调整。

五、实验误差与改进在本次实验中,由于设备和操作条件的限制以及人为因素等原因,可能存在一定误差。

例如在收集过程中容易产生气泡或者管道堵塞等问题。

为了提高实验精度和准确性,可以采取以下改进措施:1.选择合适的设备和材料,并保证其清洁干燥。

2.严格控制温度和压力等操作参数,并进行充分预热。

3.注意观察和记录数据,并及时处理异常情况。

4.多次重复实验并取平均值以提高数据的可靠性。

六、实验结论通过本次筛板塔精馏实验,我们成功地分离出了混合物中的两种成分,并对精馏过程进行了分析和探究。

在实际应用中,筛板塔精馏技术具有广泛的应用前景,例如在化学工业、医药制造等领域中都有重要的作用。

第1篇一、实验目的1. 理解筛板塔的结构和工作原理,掌握其操作方法。

2. 学习精馏过程中气液两相的传质和传热过程,了解精馏塔的分离性能。

3. 通过实验,测定精馏塔的全塔效率、单板效率及回流比对分离效果的影响。

4. 掌握精馏塔的调试和操作技巧,为实际生产中的精馏操作提供理论依据。

二、实验原理精馏是一种利用混合物中各组分沸点差异进行分离的单元操作。

在精馏塔中,原料液在塔釜加热沸腾产生蒸汽,蒸汽上升至塔顶与冷凝液接触,轻组分进入冷凝液,重组分则留在蒸汽中。

冷凝液回流至塔釜,与原料液一起加热沸腾,从而实现混合物的分离。

筛板塔是一种常见的精馏设备,其主要结构包括塔体、塔板、塔釜、冷凝器、再沸器等。

塔板上的孔洞使蒸汽和液体在板上进行充分接触,实现传质和传热。

三、实验仪器与材料1. 筛板塔精馏装置2. 乙醇-水混合物3. 温度计4. 压力计5. 精密天平6. 折光仪7. 计算器四、实验步骤1. 按照实验装置图组装筛板塔,检查各连接部位是否牢固。

2. 将乙醇-水混合物加入塔釜,加热至沸腾。

3. 调整塔顶冷凝器温度,控制塔顶温度在设定范围内。

4. 调整塔底再沸器加热功率,控制塔底温度在设定范围内。

5. 记录塔顶和塔底温度、压力、流量等数据。

6. 使用折光仪测定塔顶冷凝液和塔底釜液的折光率,计算其组成。

7. 重复实验步骤,改变回流比和加热功率,观察分离效果的变化。

五、实验结果与分析1. 全塔效率实验测得全塔效率与理论塔板数的关系如下:E_T = (N_T / N_P) × 100%其中,N_T为理论塔板数,N_P为实际塔板数。

实验结果显示,全塔效率随着理论塔板数的增加而提高,但随着实际塔板数的增加,全塔效率提高幅度逐渐减小。

2. 单板效率实验测得单板效率与回流比的关系如下:E_m = (y_D / y_T) × 100%其中,y_D为塔顶冷凝液的组成,y_T为理论塔板上的液相组成。

实验结果显示,单板效率随着回流比的提高而提高,但提高幅度逐渐减小。

化工原理实验报告_吸收

实验名称:吸收实验

实验目的:

1. 掌握吸收塔的操作方法;

2. 熟悉吸收塔的工作原理;

3. 了解吸收塔在化工过程中的应用。

实验原理:

吸收是指将气体中的某种成分溶解在液体中的过程。

在工业生产中,吸收常用于气体分离和净化。

吸收塔是常用的吸收装置,常见的吸收塔有塔板吸收塔和填料吸收塔两种类型。

实验仪器及材料:

1. 塔式吸收塔;

2. 气源;

3. 转子流量计;

4. 吸收液;

5. 相应的连接管道。

实验步骤:

1. 将吸收液倒入吸收塔中,注意液位不要过高;

2. 连接气源至吸收塔的底部,控制气源流量;

3. 打开气源,调节气源流量;

4. 连接转子流量计并调节流量;

5. 观察吸收液的变化并记录实验数据。

实验数据记录和分析:

根据实验步骤所得到的数据,可以计算出气体吸收的效率和吸收塔的传质系数。

根据数据分析,可以得到吸收塔的工作效果和适用范围。

实验结果和结论:

通过实验可以得到气体吸收的效率和吸收塔的传质系数,进而评估吸收塔的性能。

根据实验结果,可以判断吸收塔是否适用于化工过程中的气体分离和净化。

根据实验结果和结论,可以调整吸收塔的操作方法和参数,进一步优化吸收塔的性能。

实验注意事项:

1. 操作吸收塔时需注意安全,避免发生意外事故;

2. 控制气源流量时需谨慎,避免发生压力过大或流量过大的情况;

3. 实验结束后,及时清洗吸收塔和相关设备。

实验八、板式塔流体力学性能测定一、实验目的1.观察塔板上气、液两相流动状况。

2.测定气体通过塔板的压力降与空塔气速的关系、雾沫夹带率与空塔气速的关系、泄漏率和空塔气速的关系。

3.研究板式塔负荷性能图的影响因素并做出筛板塔的负荷性能图。

二、实验原理板式塔为逐级接触的气~液传质设备,当液体从上层塔板经溢流管流经塔板与气体形成错流通过塔板,由于塔板上装有一定高度的堰,使塔板上保持一定的液层,然后越过堰从降液管流到下层塔板。

气体从下层塔板经筛孔或浮阀、泡罩齿缝等,上升穿过液层进行气液两相接触,然后与液体分开继续上升到上一层塔板。

塔板传质的好坏很大程度取决于塔板上的流体力学状况。

1.塔板上的气液两相接触状况及不正常的流动现象。

(1)气液两相在塔板上接触的三种状态:1)当气体的速度较低时,气液两相呈鼓泡接触状态。

塔板上存在明显的清液层,气体以气泡形态分散在清液层中间,气液两相在气泡表面进行传质。

2)当气体速度较高时,气液两相呈泡沫接触状态,此时塔板上清液层明显变薄,只有在塔板表面处才能看到清液,清液层随气速增加而减少,塔板上存在大量泡沫,液体主要以不断更新的液膜形态存在于十分密集的泡沫之间,气液两相以液膜表面进行传质。

3)当气体速度很高时,气液两相呈喷射接触状态,液体以不断更新的液滴形态分散在气相中间,气液两相以液滴表面进行传质。

(2)塔板上不正常的流动现象1)漏液当上升的气体速度很低时,气体通过塔板升气孔的动压不足阻止塔板上液层的重力,液体将从塔板的开孔处往下漏而出现漏液现象。

2)雾沫夹带当上升的气体穿过塔板液层时,将板上的液滴挟裹到上一层塔板引起浓度返混的现象称为雾沫夹带。

3)液泛当塔板上液体量很大,上升气体速度很高,塔板压降很大时,液体不能顺利地从降液管流下,于是液体在塔板上不断积累,液层不断上升,使塔内整个塔板间都充满积液的现象称为液泛。

2.流体力学性能测定(1)压降在塔板的上面和下面气液分离空间中各设置一个测压口,分别连在U型压差计的两端,可以测定气体通过塔板的压降。