数控伺服压力机数控系统上位机控制程序 V1.0

- 格式:doc

- 大小:564.50 KB

- 文档页数:15

伺服上位机配置设置软件(使用说明书)伺服上位机配置设置软件V1.0说明书目录一软件介绍 (1)二软件安装 (1)2.1运行环境 (1)2.2安装步骤 (1)三功能介绍 (2)3.1初始界面 (2)3.2参数界面 (6)3.3监控 (10)3.3.1速度图形监控界面 (10)3.3.2位置图形监控界面 (11)3.4辅助功能 (12)3.4.1系统信息界面 (12)3.4.2电机信息界面 (13)3.5系统设置 (14)3.5.1系统设置P06界面 (14)3.5.2采样数据界面 (15)3.5.3凸轮数据界面 (17)3.6帮助 (19)3.6.1驱动器说明书 (19)3.6.2关于 (20)3.7语言切换 (20)3.8退出 (20)一软件介绍伺服上位机配置设置软件是本公司(无锡创正科技有限公司)开发,其作用是方便快捷的操作本公司的伺服驱动器。

本说明书为指导使用者使用“伺服上位机配置设置软件”而编写,希望该手册使他们在使用软件的过程中能起到指导作用。

本手册介绍了如何通过软件对伺服驱动器一些参数的读取和写入以及伺服状态的监控和相关数据的分析。

二软件安装2.1运行环境系统要求:windows7及以上运行环境:NET Framework 3.52.2安装步骤1.伺服上位机配置设置软件安装包,双击setup.exe文件。

2.将会出现以下界面3.安装目录可以根据需要进行更改,建议安装在D盘,按照安装指引一步步进行下去,即可安装完成。

三功能介绍3.1初始界面打开软件后,会出现下面的初始界面,同时它也是主页面。

主界面中的主要对象包括3类:1菜单2工具条3消息提示框各类对象的使用方法介绍如下:1菜单1)图示:菜单的形式如下图所示:2)功能:菜单展示软件的全部功能。

菜单分为主菜单和子菜单,位于屏幕顶端的是主菜单,每一个菜单项具有系统的一大功能,点击某一菜单项可往下拉出另一菜单称为下拉子菜单。

它展示出子功能模块或功能程序。

基于OPC协议的伺服压力机上位机控制软件的研究I. 引言A. 研究背景B. 研究目的和意义C. 研究现状和发展趋势II. OPC协议概述A. OPC的定义和基本概念B. OPC协议的组成和结构C. OPC协议的特点和优势III. 伺服压力机控制系统设计A. 伺服压力机的工作原理和结构概述B. 上位机的软件架构设计C. 基于OPC协议的控制系统设计IV. 软件实现和测试A. 软件实现过程和方法B. 软件测试方法和结果C. 软件性能和稳定性评估V. 结论与展望A. 研究结论总结B. 研究进一步拓展的方向和挑战C. 未来应用和发展前景展望VI. 参考文献(注:以上仅为提纲,具体篇幅和内容可根据需要增减调整)第一章引言在工业制造领域,伺服压力机被广泛应用于金属材料加工、汽车零部件制造等方面。

受伺服器控制技术的发展影响,伺服压力机已经从传统的机电式控制转为电子式控制,实现了更加高效、快速的自动化控制。

在伺服压力机自动化控制系统中,上位机控制软件扮演了重要的角色。

一个高效稳定的上位机控制软件可以协调整个系统的协同工作,提高整体效率和质量。

OPC(OLE for Process Control)协议作为一种以 COM (Component Object Model)技术为基础的工业通信协议,被广泛应用于工业控制领域。

其优势在于可以将不同厂家生产的设备与系统连接起来,通过统一的通讯协议实现互通。

因此,基于OPC协议的上位机控制软件成为诸多工业制造厂商和科研机构的选择。

本文旨在研究基于OPC协议的伺服压力机上位机控制软件的设计和实现。

本文主要内容包括OPC协议的概述、伺服压力机控制系统设计、软件实现和测试等部分。

第二章 OPC协议概述本章将主要介绍OPC协议的定义和基本概念、协议的组成和结构、以及OPC协议的特点和优势。

2.1 OPC的定义和基本概念OPC(OLE for Process Control)协议是一种以 COM (Component Object Model)技术为基础的工业通信协议。

博州职业技校《数控技术》课件:第6章数控机床的伺服驱动系统01第一节概述一、数控机床伺服系统的概念及组成如果说CNC装置是数控机床的“大脑”,发布“命令”的指挥机构,那么,伺服系统就是数控机床的“四肢”,是一种“执行机构”,它忠实而准确地执行由CNC装置发来的运动命令。

数控机床伺服系统是以数控机床移动部件(如工作台、主轴或刀具等)的位置和速度为控制对象的自动控制系统,也称为随动系统、拖动系统或伺服机构。

它接受CNC装置输出的插补指令,并将其转换为移动部件的机械运动(主要是转动和平动)。

伺服系统是数控机床的重要组成部分,是数控装置和机床本体的联系环节,其性能直接影响数控机床的精度、工作台的移动速度和跟踪精度等技术指标。

通常将伺服系统分为开环系统和闭环系统。

开环系统通常主要以步进电动机作为控制对象,闭环系统通常以直流伺服电动机或交流伺服电动机作为控制对象。

在开环系统中只有前向通路,无反馈回路,CNC装置生成的插补脉冲经功率放大后直接控制步进电动机的转动;脉冲频率决定了步进电动机的转速,进而控制工作台的运动速度;输出脉冲的数量控制工作台的位移,在步进电动机轴上或工作台上无速度或位置反馈信号。

在闭环伺服系统中,以检测元件为核心组成反馈回路,检测执行机构的速度和位置,由速度和位置反馈信号来调节伺服电动机的速度和位移,进而来控制执行机构的速度和位移。

数控机床闭环伺服系统的典型结构如图1-5所示。

这是一个双闭环系统,内环是速度环,外环是位置环。

速度环由速度调节器、电流调节器及功率驱动放大器等部分组成,利用测速发电机、脉冲编码器等速度传感元件,作为速度反馈的测量装置。

位置环是由CNC装置中位置控制、速度控制、位置检测与反馈控制等环节组成,用以完成对数控机床运动坐标轴的控制。

数控机床运动坐标轴的控制不仅要完成单个轴的速度位置控制,而且在多轴联动时,要求各移动轴具有良好的动态配合精度,这样才能保证加工精度、表面粗糙度和加工效率。

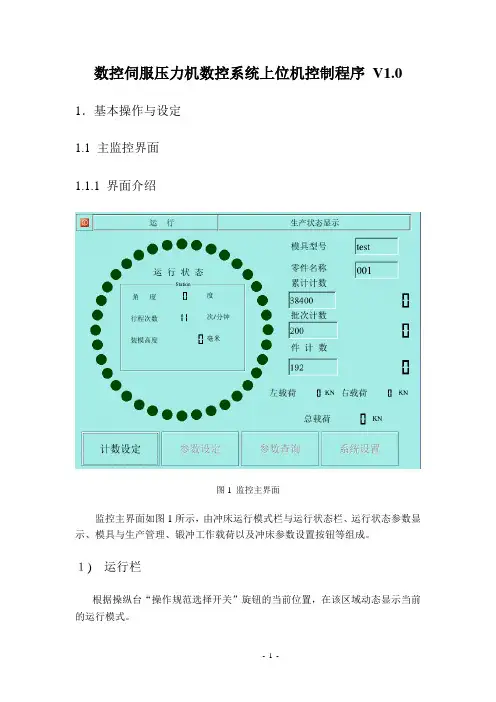

数控伺服压力机数控系统上位机控制程序V1.0 1.基本操作与设定1.1 主监控界面1.1.1 界面介绍图1 监控主界面监控主界面如图1所示,由冲床运行模式栏与运行状态栏、运行状态参数显示、模具与生产管理、锻冲工作载荷以及冲床参数设置按钮等组成。

1)运行栏根据操纵台“操作规范选择开关”旋钮的当前位置,在该区域动态显示当前的运行模式。

当操纵台“操作规范选择开关”旋钮处于“寸动”、“校模”、“回上死点”、“单次”、“连续”位置时,运行栏分别显示“寸动”、“校模”、“上限复位”、“单循环”、“连续循环”。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,运行栏显示“参数设置”。

2) 生产运行状态显示栏生产运行状态显示栏显示当前的生产运行状态,包括生产运行过程提示信息、操作错误警告信息、系统故障信息等。

当操作面板上“参数设置”钥匙开关处于“切断”位置时,生产运行状态显示栏显示“运转准备好”;当操纵台“操作规范选择开关”旋钮处于“寸动”位置同时双手按钮按下时,生产运行状态显示栏显示“寸动中”;当操纵台“操作规范选择开关”旋钮处于“校模”位置同时双手按钮按下时,生产运行状态显示栏显示“校模中”;当操纵台“操作规范选择开关”旋钮处于“回上死点”位置同时双手按钮按下时,生产运行状态显示栏显示“”;当操纵台“操作规范选择开关”旋钮处于“单次”位置同时双手按钮按下时,生产运行状态显示栏显示“单循环中”;当操纵台“操作规范选择开关”旋钮处于“连续”位置时,如果接着按下“连续预置”按钮后,生产运行状态显示栏显示“连续预置”,如果接着将双手按钮按下时,生产运行状态显示栏显示“连续循环中”;故障复位,连续停止,启动1按钮,启动2按钮,滑块调整,开模高度上移,开模高度下移,手动浓油润滑,脚踏开关,伺服就绪,运转准备好,故障,上限复位中,单循环中,连续循环中,滑块调整上移,滑块调整下移,手动润滑中。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,生产运行状态显示栏显示“伺服就绪”。

机械压力机伺服化改造的设计与研究摘要:伺服压力机内部数控系统设计极具复杂性,所涉及内容相对较多,对专业性要求也较高。

因而,综合分析伺服压力机内部数控系统设计及其实现,对今后更好地应用及优化伺服压力机内部数控系统来说现实意义较为突出。

关键词:机械压力机;伺服化;改造;设计与研究一、机械压力机发展概况人们发现最古老的用来锻造的机械是利用人力转动轮子来提起重物捶打制造零件。

14世纪,人们发明了一种液压落锤。

航海工业才能在16世纪蓬勃发展。

1842年,英国工程师Bramah发明了第一台蒸汽锤,用于锻造零件,开创了蒸汽动力锻造机的时代。

1795年,Brammer发明了液压机,直到19世纪中叶,才能锻造大零件并应用在机械上。

因为电机的发明和应用,在19世纪末出现了一种电动的机械压力机,并得到了迅速的发展。

然而,在我国,液压压力机行业的发展只有50年左右。

1952年实施了第一个五年计划,开始建立了一个独立完整的工业体系,可以设计和制造国内汽车和机车、船舶、发电厂、熔炼钢厂、飞机、火箭、甚至精密的航空航天设备。

这些都极大地促进了各种压力机的快速发展。

1957-1958年,中国开始设计制造了第一批中型锻造压力机。

20世纪60年代初,在上海和中国东北,建立了120MN级的太科液压压力机,这是我国压力机发展史上的一个重要标志。

20世纪60年代末,中国建立了一套技术要求较高的大型液压压力机,70年代后,中国开始向各个国家出口各种吨位的锻造压力机设备。

二、机械压力机伺服化改造的设计总体架构伺服压力机的数控系统总体架构以上位机、数据交互及运动控制模块为主。

上位机,可实现系统图形化的界面设计,基本功能以显示系统状态、加工曲线及吨位管理、参数管理、模具保护、电子凸轮等为主;数据交互模块,主控芯片选定Cortex-M3式架构MCU,该模块借助DPRAM和运动控制单位实现数据交互,把运动控制模块数据经CAN通信及时传递至上位机,通过系统界面显示出来。

数控程序操作方法

数控程序的操作方法通常包括以下几个步骤:

1. 编写程序:使用专门的编程软件,根据工件的要求和机床的特性,编写数控程序。

数控程序通常由一系列指令组成,包括移动指令、速度指令、刀具指令等。

2. 载入程序:将编写好的数控程序导入数控机床的控制器中。

可以通过直接连接计算机和数控机床,或者使用存储设备如U盘、CD等载入程序。

3. 设置工件坐标系:根据工件的相对位置和机床工作区的特点,设置工件坐标系。

这是因为数控程序中的坐标是相对于工件坐标系的,通过设定工件坐标系,可以使数控程序中的坐标与实际工件的坐标对应。

4. 调试程序:在开始加工之前,需要对数控程序进行调试。

通过手动操作数控机床,观察刀具的运动轨迹,检查数控程序是否正确。

5. 启动加工:当调试通过后,可以启动数控机床开始加工。

数控机床会按照程序中的指令,自动控制刀具的移动、速度等参数进行加工。

6. 监控加工:在加工过程中,需要不断监控数控机床的运行情况。

可以通过数控机床的操作界面或者监控软件,实时检查刀具的位置、速度、加工深度等参数。

7. 完成加工:当加工完成后,数控机床会停止工作。

可以通过观察加工结果,检查加工质量是否符合要求。

需要注意的是,不同的数控机床和编程软件可能会有不同的操作方法和步骤,具体操作时应参考相关的设备和软件的使用手册。

数控机床常见的五种分类第一种按用途分类1.金属切削类数控机床金属切削类数控机床有数控车床、数控铣床、数控钻床、数控镗床、数控磨床、数控插齿机、数控镗铣床、数控凸轮磨床、数控磨刀机、数控曲面磨床等。

磨削中心、加工中心(MC)是带有力库和自动换刀装置的数控机床,如加工中心数控磨床等。

2.金属成形类数控机床金属成形类数控机床有数控折弯机、数控弯管机、数控液压成形机和数控压力机等。

3.数控特种加工机床数控特种加工机床有数控线切割机床、数控电火花加工机床、数控电脉冲机床、数控激光加工机床等。

4.其他类型的数控机床如水射流切割机、鞋样切割机、雕刻机、数控三坐标测量机等。

第二种按运动方式分类1.点位控制数控机床如图3-1所示,点位控制数控机床的特点是数控装置只控制刀具或工作台从某一加工位置移到另一个加工位置的精确坐标位置,然后进行定点加工。

在移动和定位过程中对于轨迹不进行严格控制,且不进行任何切削加工。

机床数控系统只需控制行程终点的坐标值,不管运动轨迹,因此几个坐标轴之间的运动不需任何联系。

为了尽可能地减少移动部件的运动时间,并提高定位精度,移动部件首先快速移动,到接近终点坐标时降速,准确移动到终点定位。

这类数控机床主要有数控坐标镗床、数控钻床、数控冲床、数控点焊机以及数控弯管机等。

其相应的数控装置称之为点位数控装置,点位数控装置的控制系统比较简单。

2.直线控制数控机床如图3-1所示,直线控制数控机床的特点是,机床移动部件不仅要实现由一个位置到另一个位置的精确移动定位,而且能够在移动中以给定的进给速度实现平行坐标轴方向的直线切削加工运动。

直线控制数控机床虽然扩大了点位控制数控机床工艺范围,但它的应用仍然受到了很大的限制。

这类数控机床主要有简易数控车床、数控镗铣床和数控磨床等,相应的数控装置称之为直线数控装置。

图3-1点位控制数控机床3.轮廓控制数控机床轮廓控制数控机床又称为连续控制数控机床或轨迹控制数控机床。

FANUC 0iT数控系统操作在“视图”下拉菜单或者浮动菜单中选择“控制面板切换”后,数控系统操作键盘会出现在视窗的右上角,其左侧为数控系统显示屏,如下图所示。

用操作键盘结合显示屏可以进行数控系统操作。

数字/字母编辑键ALERT 替代键。

用输入的数据替代光标所在的数据。

DELETE 删除键。

删除光标所在的数据;或者删除一个数控程序或者删除全部数控程序。

INSERT 插入键。

把输入域之中的数据插入到当前光标之后的位置。

CAN 修改键。

消除输入域内的数据。

EOB 回撤换行键。

结束一行程序的输入并且换行。

SHIFT 上档键。

页面切换键PROG 数控程序显示与编辑页面。

POS 位置显示页面。

位置显示有三种方式,用PAGE按钮选择。

OFFSET SETTING 参数输入页面。

按第一次进入坐标系设置页面,按第二次进入刀具补偿参数页面。

进入不同的页面以后,用PAGE 按钮切换。

HELP系统帮助页面。

CUSTOM GRAPH 图形参数设置页面。

MESSAGE 信息页面,如“报警”。

SYSTEM 系统参数页面。

RESET∥复位键。

翻页按钮(PAGE)↑PAGE 向上翻页。

↓PAGE 向下翻页。

光标移动(CURSOR)↑向上移动光标。

↓向下移动光标。

←向左移动光标。

→向右d移动光标。

输入键INPUT 输入键。

把输入域内的数据输入参数页面或者输入一个外部的数控程序。

手动操作虚拟数控铣床回参考点*置模式《旋钮在“+(回原点)”位置*选择各轴 X°□ Z° ,按住按钮,即回参考点.移动手动移动机床的方法有三种:方法一: 连续移动(∽)<快速进给>。

这种方法用于较长距离的台面移动。

(1) 置模式旋钮在“JOG”位置:∧∧(手动进给方式)(2) 选择各轴,按方向钮,按住按钮机床台面运动,松开后停止运动。

方法二: 点动︹︹(手动脉冲方式),这种方法用于微量调整,如用在对基准操作中。

(1) 置模式旋钮在“︹︹”位置:选择 X1° X10° X100° X1000°步进量。

数控伺服压力机数控系统上位机控制程序V1.0 1.基本操作与设定1.1 主监控界面1.1.1 界面介绍图1 监控主界面监控主界面如图1所示,由冲床运行模式栏与运行状态栏、运行状态参数显示、模具与生产管理、锻冲工作载荷以及冲床参数设置按钮等组成。

1)运行栏根据操纵台“操作规范选择开关”旋钮的当前位置,在该区域动态显示当前的运行模式。

当操纵台“操作规范选择开关”旋钮处于“寸动”、“校模”、“回上死点”、“单次”、“连续”位置时,运行栏分别显示“寸动”、“校模”、“上限复位”、“单循环”、“连续循环”。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,运行栏显示“参数设置”。

2) 生产运行状态显示栏生产运行状态显示栏显示当前的生产运行状态,包括生产运行过程提示信息、操作错误警告信息、系统故障信息等。

当操作面板上“参数设置”钥匙开关处于“切断”位置时,生产运行状态显示栏显示“运转准备好”;当操纵台“操作规范选择开关”旋钮处于“寸动”位置同时双手按钮按下时,生产运行状态显示栏显示“寸动中”;当操纵台“操作规范选择开关”旋钮处于“校模”位置同时双手按钮按下时,生产运行状态显示栏显示“校模中”;当操纵台“操作规范选择开关”旋钮处于“回上死点”位置同时双手按钮按下时,生产运行状态显示栏显示“”;当操纵台“操作规范选择开关”旋钮处于“单次”位置同时双手按钮按下时,生产运行状态显示栏显示“单循环中”;当操纵台“操作规范选择开关”旋钮处于“连续”位置时,如果接着按下“连续预置”按钮后,生产运行状态显示栏显示“连续预置”,如果接着将双手按钮按下时,生产运行状态显示栏显示“连续循环中”;故障复位,连续停止,启动1按钮,启动2按钮,滑块调整,开模高度上移,开模高度下移,手动浓油润滑,脚踏开关,伺服就绪,运转准备好,故障,上限复位中,单循环中,连续循环中,滑块调整上移,滑块调整下移,手动润滑中。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,生产运行状态显示栏显示“伺服就绪”。

3)运行参数显示i)曲柄角度指示灯用于跟踪显示曲柄当前所处的角度。

一圈共36个指示灯,指示灯的最小分辨率为10°。

ii)运行参数显示角度显示曲柄当前角度,范围0°~360°。

行程次数显示机器当前每分钟行程次数,单位为“次/分钟”。

装模高度显示当前加工模具装模高度值,单位为“毫米”。

4)模具与生产管理信息显示*模具型号显示当前使用的模具型号,支持中文输入,从“参数设定”按钮可进入修改界面。

*零件名称显示使用该模具加工的零件名称,支持中文输入,从“参数设定”按钮可进入修改界面。

*累计计数累计计数栏前一编辑框显示生产零件的累计计数设置值,它可以由预置件数与预置批数的乘积得出或者在“计数设定”对话框中直接设置;后一编辑框显示当前零件的已加工数量。

当加工零件总数等于累计计数设置值时,加工结束,冲床运行自动停止。

累积预置设置范围是0~9999999。

*批次计数“预置批数”栏前一编辑框显示生产零件的预生产批数设置值,它可以在“计数设定”对话框中直接设置;后一编辑框显示当前零件的已加工批数。

当已加工零件批数等于预设置批数值时,加工结束,冲床运行自动停止。

*件计数“件计数”栏前一编辑框显示该零件每批的预生产件数设置,它可以在“计数设定”对话框中直接设置;后一编辑框显示当前批次的已加工零件数。

如果当前批次中已加工零件数量等于预置件数时,冲床运行自动停止。

此时用户可从操纵台按下“连续预置”按钮后,按下双手按钮使曲柄超过135°角后冲床即可重新进入下一批次的加工,并重新显示当前批次的已加工零件数。

5)加工载荷显示显示当前的左吨位仪载荷、右吨位仪载荷和总载荷。

载荷值由系统吨位仪检测所得。

6)冲床参数设置按钮冲床参数设置按钮主要有计数设定、参数设定、参数查询、系统设置等4个按钮。

其中“计数设定”用于累计预置、批参数预置、剪切预置等功能;“参数设定”用于工艺参数、模具参数和电子凸轮的设置;“参数查询”用于查询已有模具的加工工艺参数设置;“系统设置”用于冲床生产厂家对机床系统参数进行设置,必须按照一定的权限密码才能进行相关的操作,冲床用户无需进行如何操作。

只有“参数设置”钥匙开关处于“设置(ON)”位置时,“参数设定”、“参数查询”、“系统设置”三个按钮才有效。

7)系统关闭位于主监控界面的左上角、运行栏左边,用于关闭系统并且完成系统数据的保存工作。

1.2 计数设定开机后系统自动进入监控主界面,点击“计数设定”按钮,即可进入生产设定界面。

图2 计数设定界面计数设置界面如图2所示。

界面中包括三类设定操作:累计预置、批参数预置、剪切预置。

1) 累计预置“累计计数”设置机器加工某一型号零件的总数,设置方式存在两种情况。

(1) 如果“批参数预置”中“预置允许”标志选中,“累计预置”中的值由批量预置和批次预置的乘积所得,不需要再设置累计计数。

累计预置=批量预置*批次预置(2) 如果“批参数预置”中“预置允许”标志没选中,则“累计预置”中的值由用户设置。

“累计预置”设置范围是0~9999999。

2) 批参数设置“预置允许”标志选中,“批参数设置”有效。

“批次预置”:零件需要加工的批次数。

“批量预置”:每个批次中所需要加工的零件个数。

“批次预置”设置范围是0~999。

“批量预置”设置范围是0~99999。

3) 剪切设置“预置允许”标志选中,“剪切设置”有效。

“计数比例”为每次剪切的行程次数,当滑块的行程次数达到剪切比例设置值时,剪切一次,“件计数”和“累计计数”加1。

“剪切预置”设置范围是0~999。

4) 计数清零“计数清零”用于手动清除当前已加工零件的累计计数值、批次计数值、批量计数值等数值信息。

5) 保存/下载设置完成后,点击“保存/下载”,保存已改动的设置结果,并把最新的设置下载到PLC中。

6)退出退出“计数设置”设定界面。

如果参数设定有改动而没有按“保存/下载”按钮进行保存和下载,系统会自动弹出警告对话框,如下图所示。

按“Yes”保存并下载参数,按“No”1.3 参数设定控制面板上的“参数设置”钥匙开关处于“设置(ON)”位置,“参数设定”按钮有效。

1.3.1 参数设置界面“参数设置”进行零件加工工艺参数设置,包括行程段数、每段行程目标角度、目标角度停止时间设置以及模具信息的输入和编辑。

在工艺参数设置界面中包括“模具调节”,“凸轮设置”,“运动规律”,“保存/下载”按钮。

1)打开在“模具型号”中输入模具文件名,然后点击“打开”按钮,如果该模具文件名存在,系统自动读出与该模具相关的所有工艺信息设置。

若模具文件不存在,系统显示提示“该工艺文件不存在,是否需要新建?”,如果选择“Yes”,系统自动新建一新的模具文件,如果选择“No”,系统重新回到工艺参数设置主界面。

如果模具型号中无文件名,点击“打开”按钮,则系统弹出文件选择对话框,用户可从中点击选择并打开所需要的模具文件。

2)工艺参数*“上限角”,“下限位置”,“上限位置”参数为出厂时设定,用户在使用中无需设定。

*“补偿”允许标志选中时,启动动态补偿功能。

*工艺设置时,首先设置行程段数,系统根据行程段数设定值激活相应的行程设定栏数。

*在每一个行程段中,有目标角,目标位置,速度,保压时间等字段,其中,目标角为每一段行程运行的终点;目标位置根据目标角从系统自动获得;速度以曲轴的最高速度的百分比来表示,输入范围是0~100。

(实例图)3)模具调节点击“模具调节”按钮,进入模具调节界面,如图。

(1)“装模高度”:显示当前模具的装模高度。

“当前载荷”:显示当前模具加工时的最大锻冲载荷。

以上两个参数系统会自动获得其当前值。

(2)上下限设定“允许吨位设定”选中,即可对模具成型载荷的上限和下限进行设置,范围0~60t。

用于系统对加工过程是否正常进行监测。

(3)保存/下载设置完成后,点击“保存/下载”,保存已改动的设置结果,并把最新的设置下载到PLC中。

(4)关闭若参数设置完毕,没有按“保存/下载”按钮而按“关闭”按钮,系统会弹出提示保存/下载参数对话框,如下图。

按“Yes”,系统自动退出提示对话框回到模具设置界面;按“No”,系统不保存模具参数设置并自动退出模具设置界面。

4)凸轮设置本系统共有10个两通两段电子凸轮,其中系统特别指定第一个电子凸轮为吹料凸轮,第二个电子凸轮为送料凸轮,第三个电子凸轮为剪切凸轮,剪切凸轮必须和“计数设置”对话框中的“剪切计数”功能联合使用才能保证剪切计数功能的正常使用。

(1)电子凸轮的每一组“通”“断”设置为一个通断区间,每一项的取值范围为0~360度。

(2)电子凸轮设置完后必须点击“保存/下载”按钮将设置保存并把设置下载到PLC中才能生效。

(3)“关闭”,参数设置完毕后,若没有按“保存/下载”按钮而直接按“关闭”按钮,系统会弹出提示“保存/下载”参数对话框,按“Yes”,系统自动退出提示对话框回到模具设置界面等待用户“保存/下载”,然后再“关闭”;按“No”,系统不保存电子凸轮设置参数并自动退出电子凸轮设置界面。

5)运动规律点击“运动规律”按钮,系统根据前面设置的行程段数及其参数,自动生成滑块的运动曲线,如下图所示。

点击“运动规律”对话框右上角的“关闭”按钮,退出“运动规律”对话框。

1.4 参数查询控制面板上的“参数设置”钥匙开关处于“设置(ON)”位置时,选择“参数查询”按钮进入如图所示的参数查询界面。

在“模具型号”中输入需要打开的模具名,按“打开”按钮,系统自动打开相关模具的各项参数设置。

在“零件名称”中显示所加工的零件名称。

在“模具信息”框中,显示模具的基本信息以及吨位上限和吨位下限的值。

在“工艺参数1”中,显示该模具的工艺参数,包括各行程段的目标角,目标位置,速度和保压时间等。

在“工艺参数2”中,显示补偿量和返回上死点速度(以曲柄的最大速度的百分比表示,范围是0~100)。

在“生产设定参数”框中显示“累计计数”,“批次计数”,“批量计数”设置值。

点击“关闭”按钮退出“参数查询”对话框,返回监控主界面。

1.5 系统设置“系统设置”功能仅供机床生产厂家在机床调试和机器参数设置时使用。

控制面板上的“参数设置”钥匙开关处于“设置(ON)”位置,“系统设置”激活。

点击“系统设置”按钮,系统进入“系统设置”对话框。

1.5.1机器设置点击“系统设置”按钮,弹出输入密码对话框,默认密码为“000000”。

1)系统设置密码设置正确后,系统进入“系统设置”如图所示对话框。

机器设置1中:“吨位仪灵敏度”根据吨位仪标定后的灵敏度计算结果填写;“标准块高度”和“光栅尺标定”用于光栅尺标定,标准块高度值为光栅尺处于某一对应位置时滑块下死点距工作台上表面的高度,标准块高度值为光栅尺的标定读数必须相对应。