数控伺服压力机数控系统上位机控制程序 V10讲解

- 格式:doc

- 大小:564.50 KB

- 文档页数:15

数控设备使用指南教师讲义1. 引言数控设备是现代制造业中不可或缺的重要设备,它通过计算机控制,实现对机床的自动化操作。

对于学习数控设备的学生来说,了解数控设备的使用方法和操作规范是十分重要的。

本教师讲义旨在提供一份详细的数控设备使用指南,帮助教师更好地教授学生数控设备的使用技巧。

2. 数控设备的基本原理2.1 数控系统的组成 - 数控设备由计算机、控制器、执行机构等几个主要部分组成。

- 计算机用于控制数控设备的运行,接收和处理用户输入的指令。

- 控制器是数控系统的核心部件,负责控制机床的各个动作。

- 执行机构包括伺服电机、液压系统等,用于实现机床的各种运动。

2.2 坐标系和坐标轴 - 数控设备通常采用直角坐标系,分为绝对坐标和相对坐标两种方式。

- 坐标系的原点是参考位置,用于确定工件的位置。

- 坐标轴指示机床的运动方向,通常是X、Y、Z三个轴。

2.3 G代码和M代码 - G代码用于控制机床的运动,包括直线插补、圆弧插补等。

- M代码用于控制机床的辅助功能,如开关冷却液、进给轴卡紧等。

3. 数控设备的操作流程3.1 设备开机准备 - 检查机床的各个部件是否正常工作。

- 检查冷却液、润滑油等是否充足。

- 执行设备开机操作,启动数控系统。

3.2 设备操作流程 - 导入工件程序文件,选择对应的加工文件。

- 对工件程序进行编辑,包括修改速度、加工深度等参数。

- 设置刀具和夹具,选择适当的工艺参数。

- 执行模拟运行,检查程序是否存在错误。

- 确认无误后,执行加工操作。

3.3 设备关机操作 - 停止加工操作,切断电源。

- 清洁机床,移除工件和刀具。

- 关闭数控系统。

4. 数控设备的常见问题及解决方法4.1 机床零位漂移 - 原因:机床使用时间长、工作环境不佳等。

- 解决方法:定期进行零位校准、保持机床清洁。

4.2 数控系统故障 - 原因:软件问题、电源问题等。

- 解决方法:重新启动数控系统、检查电源接线是否松动。

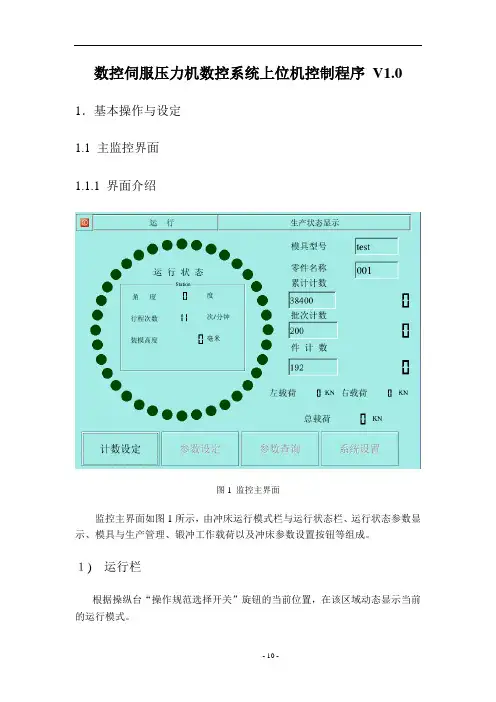

数控伺服压力机数控系统上位机控制程序V1.0 1.基本操作与设定1.1 主监控界面1.1.1 界面介绍图1 监控主界面监控主界面如图1所示,由冲床运行模式栏与运行状态栏、运行状态参数显示、模具与生产管理、锻冲工作载荷以及冲床参数设置按钮等组成。

1)运行栏根据操纵台“操作规范选择开关”旋钮的当前位置,在该区域动态显示当前的运行模式。

当操纵台“操作规范选择开关”旋钮处于“寸动”、“校模”、“回上死点”、“单次”、“连续”位置时,运行栏分别显示“寸动”、“校模”、“上限复位”、“单循环”、“连续循环”。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,运行栏显示“参数设置”。

2) 生产运行状态显示栏生产运行状态显示栏显示当前的生产运行状态,包括生产运行过程提示信息、操作错误警告信息、系统故障信息等。

当操作面板上“参数设置”钥匙开关处于“切断”位置时,生产运行状态显示栏显示“运转准备好”;当操纵台“操作规范选择开关”旋钮处于“寸动”位置同时双手按钮按下时,生产运行状态显示栏显示“寸动中”;当操纵台“操作规范选择开关”旋钮处于“校模”位置同时双手按钮按下时,生产运行状态显示栏显示“校模中”;当操纵台“操作规范选择开关”旋钮处于“回上死点”位置同时双手按钮按下时,生产运行状态显示栏显示“”;当操纵台“操作规范选择开关”旋钮处于“单次”位置同时双手按钮按下时,生产运行状态显示栏显示“单循环中”;当操纵台“操作规范选择开关”旋钮处于“连续”位置时,如果接着按下“连续预置”按钮后,生产运行状态显示栏显示“连续预置”,如果接着将双手按钮按下时,生产运行状态显示栏显示“连续循环中”;故障复位,连续停止,启动1按钮,启动2按钮,滑块调整,开模高度上移,开模高度下移,手动浓油润滑,脚踏开关,伺服就绪,运转准备好,故障,上限复位中,单循环中,连续循环中,滑块调整上移,滑块调整下移,手动润滑中。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,生产运行状态显示栏显示“伺服就绪”。

数控伺服压力机数控系统上位机控制程序V1.0 1.基本操作与设定1.1 主监控界面1.1.1 界面介绍图1 监控主界面监控主界面如图1所示,由冲床运行模式栏与运行状态栏、运行状态参数显示、模具与生产管理、锻冲工作载荷以及冲床参数设置按钮等组成。

1)运行栏根据操纵台“操作规范选择开关”旋钮的当前位置,在该区域动态显示当前的运行模式。

当操纵台“操作规范选择开关”旋钮处于“寸动”、“校模”、“回上死点”、“单次”、“连续”位置时,运行栏分别显示“寸动”、“校模”、“上限复位”、“单循环”、“连续循环”。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,运行栏显示“参数设置”。

2) 生产运行状态显示栏生产运行状态显示栏显示当前的生产运行状态,包括生产运行过程提示信息、操作错误警告信息、系统故障信息等。

当操作面板上“参数设置”钥匙开关处于“切断”位置时,生产运行状态显示栏显示“运转准备好”;当操纵台“操作规范选择开关”旋钮处于“寸动”位置同时双手按钮按下时,生产运行状态显示栏显示“寸动中”;当操纵台“操作规范选择开关”旋钮处于“校模”位置同时双手按钮按下时,生产运行状态显示栏显示“校模中”;当操纵台“操作规范选择开关”旋钮处于“回上死点”位置同时双手按钮按下时,生产运行状态显示栏显示“”;当操纵台“操作规范选择开关”旋钮处于“单次”位置同时双手按钮按下时,生产运行状态显示栏显示“单循环中”;当操纵台“操作规范选择开关”旋钮处于“连续”位置时,如果接着按下“连续预置”按钮后,生产运行状态显示栏显示“连续预置”,如果接着将双手按钮按下时,生产运行状态显示栏显示“连续循环中”;故障复位,连续停止,启动1按钮,启动2按钮,滑块调整,开模高度上移,开模高度下移,手动浓油润滑,脚踏开关,伺服就绪,运转准备好,故障,上限复位中,单循环中,连续循环中,滑块调整上移,滑块调整下移,手动润滑中。

当操作面板上“参数设置”钥匙开关处于“设置”位置时,生产运行状态显示栏显示“伺服就绪”。

3)运行参数显示i)曲柄角度指示灯用于跟踪显示曲柄当前所处的角度。

一圈共36个指示灯,指示灯的最小分辨率为10°。

ii)运行参数显示角度显示曲柄当前角度,范围0°~360°。

行程次数显示机器当前每分钟行程次数,单位为“次/分钟”。

装模高度显示当前加工模具装模高度值,单位为“毫米”。

4)模具与生产管理信息显示*模具型号显示当前使用的模具型号,支持中文输入,从“参数设定”按钮可进入修改界面。

*零件名称显示使用该模具加工的零件名称,支持中文输入,从“参数设定”按钮可进入修改界面。

*累计计数累计计数栏前一编辑框显示生产零件的累计计数设置值,它可以由预置件数与预置批数的乘积得出或者在“计数设定”对话框中直接设置;后一编辑框显示当前零件的已加工数量。

当加工零件总数等于累计计数设置值时,加工结束,冲床运行自动停止。

累积预置设置范围是0~9999999。

*批次计数“预置批数”栏前一编辑框显示生产零件的预生产批数设置值,它可以在“计数设定”对话框中直接设置;后一编辑框显示当前零件的已加工批数。

当已加工零件批数等于预设置批数值时,加工结束,冲床运行自动停止。

*件计数“件计数”栏前一编辑框显示该零件每批的预生产件数设置,它可以在“计数设定”对话框中直接设置;后一编辑框显示当前批次的已加工零件数。

如果当前批次中已加工零件数量等于预置件数时,冲床运行自动停止。

此时用户可从操纵台按下“连续预置”按钮后,按下双手按钮使曲柄超过135°角后冲床即可重新进入下一批次的加工,并重新显示当前批次的已加工零件数。

5)加工载荷显示显示当前的左吨位仪载荷、右吨位仪载荷和总载荷。

载荷值由系统吨位仪检测所得。

6)冲床参数设置按钮冲床参数设置按钮主要有计数设定、参数设定、参数查询、系统设置等4个按钮。

其中“计数设定”用于累计预置、批参数预置、剪切预置等功能;“参数设定”用于工艺参数、模具参数和电子凸轮的设置;“参数查询”用于查询已有模具的加工工艺参数设置;“系统设置”用于冲床生产厂家对机床系统参数进行设置,必须按照一定的权限密码才能进行相关的操作,冲床用户无需进行如何操作。

只有“参数设置”钥匙开关处于“设置(ON)”位置时,“参数设定”、“参数查询”、“系统设置”三个按钮才有效。

7)系统关闭位于主监控界面的左上角、运行栏左边,用于关闭系统并且完成系统数据的保存工作。

1.2 计数设定开机后系统自动进入监控主界面,点击“计数设定”按钮,即可进入生产设定界面。

图2 计数设定界面计数设置界面如图2所示。

界面中包括三类设定操作:累计预置、批参数预置、剪切预置。

1) 累计预置“累计计数”设置机器加工某一型号零件的总数,设置方式存在两种情况。

(1) 如果“批参数预置”中“预置允许”标志选中,“累计预置”中的值由批量预置和批次预置的乘积所得,不需要再设置累计计数。

累计预置=批量预置*批次预置(2) 如果“批参数预置”中“预置允许”标志没选中,则“累计预置”中的值由用户设置。

“累计预置”设置范围是0~9999999。

2) 批参数设置“预置允许”标志选中,“批参数设置”有效。

“批次预置”:零件需要加工的批次数。

“批量预置”:每个批次中所需要加工的零件个数。

“批次预置”设置范围是0~999。

“批量预置”设置范围是0~99999。

3) 剪切设置“预置允许”标志选中,“剪切设置”有效。

“计数比例”为每次剪切的行程次数,当滑块的行程次数达到剪切比例设置值时,剪切一次,“件计数”和“累计计数”加1。

“剪切预置”设置范围是0~999。

4) 计数清零“计数清零”用于手动清除当前已加工零件的累计计数值、批次计数值、批量计数值等数值信息。

5) 保存/下载设置完成后,点击“保存/下载”,保存已改动的设置结果,并把最新的设置下载到PLC中。

6)退出退出“计数设置”设定界面。

如果参数设定有改动而没有按“保存/下载”按钮进行保存和下载,系统会自动弹出警告对话框,如下图所示。

按“Yes”保存并下载参数,按“No”1.3 参数设定控制面板上的“参数设置”钥匙开关处于“设置(ON)”位置,“参数设定”按钮有效。

1.3.1 参数设置界面“参数设置”进行零件加工工艺参数设置,包括行程段数、每段行程目标角度、目标角度停止时间设置以及模具信息的输入和编辑。

在工艺参数设置界面中包括“模具调节”,“凸轮设置”,“运动规律”,“保存/下载”按钮。

1)打开在“模具型号”中输入模具文件名,然后点击“打开”按钮,如果该模具文件名存在,系统自动读出与该模具相关的所有工艺信息设置。

若模具文件不存在,系统显示提示“该工艺文件不存在,是否需要新建?”,如果选择“Yes”,系统自动新建一新的模具文件,如果选择“No”,系统重新回到工艺参数设置主界面。

如果模具型号中无文件名,点击“打开”按钮,则系统弹出文件选择对话框,用户可从中点击选择并打开所需要的模具文件。

2)工艺参数*“上限角”,“下限位置”,“上限位置”参数为出厂时设定,用户在使用中无需设定。

*“补偿”允许标志选中时,启动动态补偿功能。

*工艺设置时,首先设置行程段数,系统根据行程段数设定值激活相应的行程设定栏数。

*在每一个行程段中,有目标角,目标位置,速度,保压时间等字段,其中,目标角为每一段行程运行的终点;目标位置根据目标角从系统自动获得;速度以曲轴的最高速度的百分比来表示,输入范围是0~100。

(实例图)3)模具调节点击“模具调节”按钮,进入模具调节界面,如图。

(1)“装模高度”:显示当前模具的装模高度。

“当前载荷”:显示当前模具加工时的最大锻冲载荷。

以上两个参数系统会自动获得其当前值。

(2)上下限设定“允许吨位设定”选中,即可对模具成型载荷的上限和下限进行设置,范围0~60t。

用于系统对加工过程是否正常进行监测。

(3)保存/下载设置完成后,点击“保存/下载”,保存已改动的设置结果,并把最新的设置下载到PLC中。

(4)关闭若参数设置完毕,没有按“保存/下载”按钮而按“关闭”按钮,系统会弹出提示保存/下载参数对话框,如下图。

按“Yes”,系统自动退出提示对话框回到模具设置界面;按“No”,系统不保存模具参数设置并自动退出模具设置界面。

4)凸轮设置本系统共有10个两通两段电子凸轮,其中系统特别指定第一个电子凸轮为吹料凸轮,第二个电子凸轮为送料凸轮,第三个电子凸轮为剪切凸轮,剪切凸轮必须和“计数设置”对话框中的“剪切计数”功能联合使用才能保证剪切计数功能的正常使用。

(1)电子凸轮的每一组“通”“断”设置为一个通断区间,每一项的取值范围为0~360度。

(2)电子凸轮设置完后必须点击“保存/下载”按钮将设置保存并把设置下载到PLC中才能生效。

(3)“关闭”,参数设置完毕后,若没有按“保存/下载”按钮而直接按“关闭”按钮,系统会弹出提示“保存/下载”参数对话框,按“Yes”,系统自动退出提示对话框回到模具设置界面等待用户“保存/下载”,然后再“关闭”;按“No”,系统不保存电子凸轮设置参数并自动退出电子凸轮设置界面。

5)运动规律点击“运动规律”按钮,系统根据前面设置的行程段数及其参数,自动生成滑块的运动曲线,如下图所示。

点击“运动规律”对话框右上角的“关闭”按钮,退出“运动规律”对话框。

1.4 参数查询控制面板上的“参数设置”钥匙开关处于“设置(ON)”位置时,选择“参数查询”按钮进入如图所示的参数查询界面。

在“模具型号”中输入需要打开的模具名,按“打开”按钮,系统自动打开相关模具的各项参数设置。

在“零件名称”中显示所加工的零件名称。

在“模具信息”框中,显示模具的基本信息以及吨位上限和吨位下限的值。

在“工艺参数1”中,显示该模具的工艺参数,包括各行程段的目标角,目标位置,速度和保压时间等。

在“工艺参数2”中,显示补偿量和返回上死点速度(以曲柄的最大速度的百分比表示,范围是0~100)。

在“生产设定参数”框中显示“累计计数”,“批次计数”,“批量计数”设置值。

点击“关闭”按钮退出“参数查询”对话框,返回监控主界面。

1.5 系统设置“系统设置”功能仅供机床生产厂家在机床调试和机器参数设置时使用。

控制面板上的“参数设置”钥匙开关处于“设置(ON)”位置,“系统设置”激活。

点击“系统设置”按钮,系统进入“系统设置”对话框。

1.5.1机器设置点击“系统设置”按钮,弹出输入密码对话框,默认密码为“000000”。

1)系统设置密码设置正确后,系统进入“系统设置”如图所示对话框。

机器设置1中:“吨位仪灵敏度”根据吨位仪标定后的灵敏度计算结果填写;“标准块高度”和“光栅尺标定”用于光栅尺标定,标准块高度值为光栅尺处于某一对应位置时滑块下死点距工作台上表面的高度,标准块高度值为光栅尺的标定读数必须相对应。