铁矿石选矿试验方案示例

- 格式:doc

- 大小:75.50 KB

- 文档页数:6

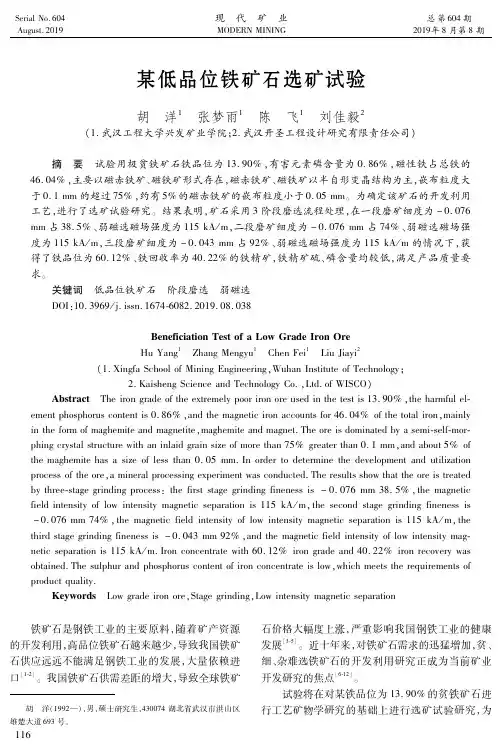

辽宁思山岭铁矿石阶段磨选试验研究报告辽宁思山岭铁矿石阶段磨选试验研究报告一、试验目的本次试验旨在探究辽宁思山岭铁矿石在不同磨选阶段的磨选条件下的选矿效果,为该矿山的选矿工艺流程的优化提供科学依据。

二、试验材料和设备1. 原矿料样品:辽宁思山岭铁矿石2. 磨选设备:球磨机、脱泥器、选别机等相关设备。

三、试验方法1. 磨矿工艺流程:(1)粗磨:使用φ1500×2400mm球磨机对原矿进行粗磨,选用100mm的钢球作为磨矿介质,磨矿时间为120分钟,设定磨矿品位为67%,磨矿密度为68%。

(2)一次手选:将粗磨后的矿石送入一次手选机进行分选,选择直径为30-60mm粒径范围内的矿物作为有效矿物品位,设定一次手选的品位为31%,产出初级精矿。

(3)中磨:使用φ1200 × 2400mm球磨机对初级精矿进行中磨,选用25mm的钢球作为磨矿介质,磨矿时间为60分钟,设定磨矿品位为60%,磨矿密度为65%。

(4)二次手选:将中磨后的矿石送入二次手选机进行分选,选择直径为15-30mm粒径范围内的矿物作为有效矿物品位,设定二次手选品位为68.5%,产出中间精矿。

(5)细磨:使用φ900×1800mm球磨机对中间精矿进行细磨,选用12mm的钢球作为磨矿介质,磨矿时间为45分钟,设定磨矿品位为59.5%,磨矿密度为63%。

(6)三次手选:将细磨后的矿石送入三次手选机进行分选,选择直径为5-15mm粒径范围内的矿物作为有效矿物品位,设定三次手选品位为72.5%,产出精矿。

2. 试验参数设置:(1)粗磨磨矿时间:120分钟(2)一次手选品位:31%(3)中磨磨矿时间:60分钟(4)二次手选品位:68.5%(5)细磨磨矿时间:45分钟(6)三次手选品位:72.5%四、试验结果与分析经过以上磨选工艺流程,三次手选产出的精矿品位可达72.5%,经浮选选择后,品位可提高到最终品位的65%,达到了预期效果。

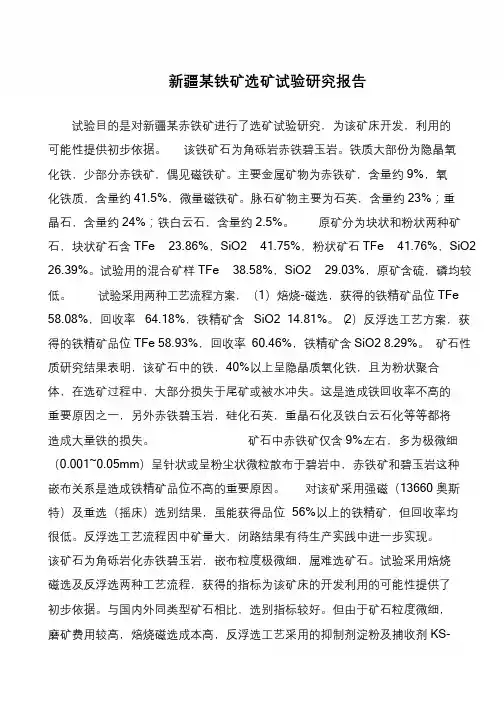

立志当早,存高远新疆某铁矿选矿试验研究报告试验目的是对新疆某赤铁矿进行了选矿试验研究,为该矿床开发,利用的可能性提供初步依据。

该铁矿石为角砾岩赤铁碧玉岩。

铁质大部份为隐晶氧化铁,少部分赤铁矿,偶见磁铁矿。

主要金属矿物为赤铁矿,含量约9%,氧化铁质,含量约41.5%,微量磁铁矿。

脉石矿物主要为石英,含量约23%;重晶石,含量约24%;铁白云石,含量约2.5%。

原矿分为块状和粉状两种矿石,块状矿石含TFe 23.86%,SiO2 41.75%,粉状矿石TFe 41.76%,SiO2 26.39%。

试验用的混合矿样TFe 38.58%,SiO2 29.03%,原矿含硫,磷均较低。

试验采用两种工艺流程方案,(1)焙烧-磁选,获得的铁精矿品位TFe 58.08%,回收率64.18%,铁精矿含SiO2 14.81%。

(2)反浮选工艺方案,获得的铁精矿品位TFe 58.93%,回收率60.46%,铁精矿含SiO2 8.29%。

矿石性质研究结果表明,该矿石中的铁,40%以上呈隐晶质氧化铁,且为粉状聚合体,在选矿过程中,大部分损失于尾矿或被水冲失。

这是造成铁回收率不高的重要原因之一,另外赤铁碧玉岩,硅化石英,重晶石化及铁白云石化等等都将造成大量铁的损失。

矿石中赤铁矿仅含9%左右,多为极微细(0.001~0.05mm)呈针状或呈粉尘状微粒散布于碧岩中,赤铁矿和碧玉岩这种嵌布关系是造成铁精矿品位不高的重要原因。

对该矿采用强磁(13660 奥斯特)及重选(摇床)选别结果,虽能获得品位56%以上的铁精矿,但回收率均很低。

反浮选工艺流程因中矿量大,闭路结果有待生产实践中进一步实现。

该矿石为角砾岩化赤铁碧玉岩,嵌布粒度极微细,属难选矿石。

试验采用焙烧磁选及反浮选两种工艺流程,获得的指标为该矿床的开发利用的可能性提供了初步依据。

与国内外同类型矿石相比,选别指标较好。

但由于矿石粒度微细,磨矿费用较高,焙烧磁选成本高,反浮选工艺采用的抑制剂淀粉及捕收剂KS-。

SerialNo.615July2020现 代 矿 业MODERNMINING总第615期2020年7月第7期 吴 鹏(1987—),男,工程师,838204新疆吐鲁番鄯善县连木沁镇。

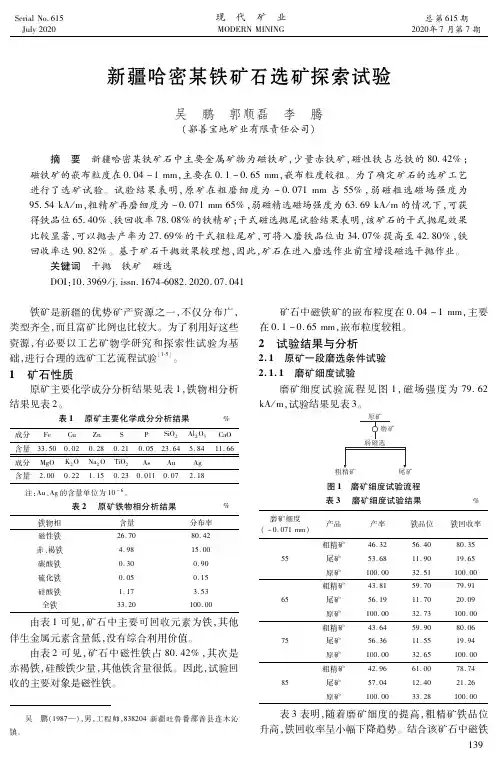

新疆哈密某铁矿石选矿探索试验吴 鹏 郭顺磊 李 腾(鄯善宝地矿业有限责任公司) 摘 要 新疆哈密某铁矿石中主要金属矿物为磁铁矿,少量赤铁矿,磁性铁占总铁的80 42%;磁铁矿的嵌布粒度在004~1mm,主要在0 1~0 65mm,嵌布粒度较粗。

为了确定矿石的选矿工艺进行了选矿试验。

试验结果表明,原矿在粗磨细度为-0 071mm占55%,弱磁粗选磁场强度为95 54kA/m,粗精矿再磨细度为-0 071mm65%,弱磁精选磁场强度为63 69kA/m的情况下,可获得铁品位65 40%、铁回收率78 08%的铁精矿;干式磁选抛尾试验结果表明,该矿石的干式抛尾效果比较显著,可以抛去产率为27 69%的干式粗粒尾矿,可将入磨铁品位由34 07%提高至42 80%,铁回收率达90 82%。

基于矿石干抛效果较理想,因此,矿石在进入磨选作业前宜增设磁选干抛作业。

关键词 干抛 铁矿 磁选DOI:10.3969/j.issn.1674 6082.2020.07.041 铁矿是新疆的优势矿产资源之一,不仅分布广,类型齐全,而且富矿比例也比较大。

为了利用好这些资源,有必要以工艺矿物学研究和探索性试验为基础,进行合理的选矿工艺流程试验[1 5]。

1 矿石性质原矿主要化学成分分析结果见表1,铁物相分析结果见表2。

表1 原矿主要化学成分分析结果%成分FeCuZnSPSiO2Al2O3CaO含量33.500.020.280.210.0523.645.8411.66成分MgOK2ONa2OTiO2AsAuAg含量2.000.221.150.230.0110.072.18 注:Au、Ag的含量单位为10-6。

表2 原矿铁物相分析结果%铁物相含量分布率磁性铁26.7080.42赤、褐铁4.9815.00碳酸铁0.300.90硫化铁0.050.15硅酸铁1.173.53全铁33.20100.00 由表1可见,矿石中主要可回收元素为铁,其他伴生金属元素含量低,没有综合利用价值。

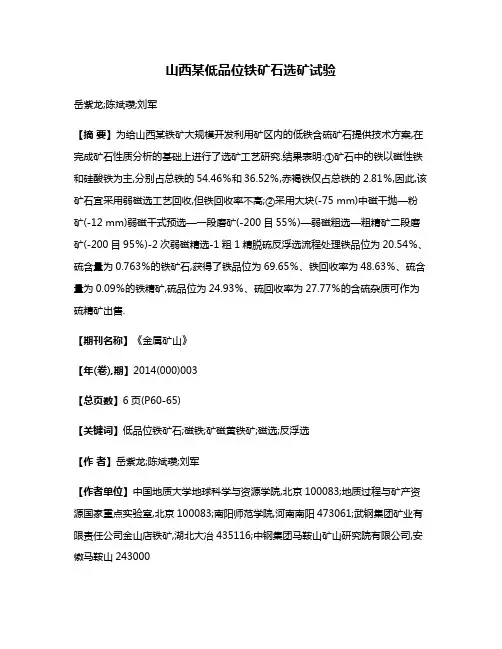

山西某低品位铁矿石选矿试验岳紫龙;陈斌瓒;刘军【摘要】为给山西某铁矿大规模开发利用矿区内的低铁含硫矿石提供技术方案,在完成矿石性质分析的基础上进行了选矿工艺研究.结果表明:①矿石中的铁以磁性铁和硅酸铁为主,分别占总铁的54.46%和36.52%,赤褐铁仅占总铁的2.81%,因此,该矿石宜采用弱磁选工艺回收,但铁回收率不高;②采用大块(-75 mm)中磁干抛—粉矿(-12 mm)弱磁干式预选—一段磨矿(-200目55%)—弱磁粗选—粗精矿二段磨矿(-200目95%)-2次弱磁精选-1粗1精脱硫反浮选流程处理铁品位为20.54%、硫含量为0.763%的铁矿石,获得了铁品位为69.65%、铁回收率为48.63%、硫含量为0.09%的铁精矿,硫品位为24.93%、硫回收率为27.77%的含硫杂质可作为硫精矿出售.【期刊名称】《金属矿山》【年(卷),期】2014(000)003【总页数】6页(P60-65)【关键词】低品位铁矿石;磁铁;矿磁黄铁矿;磁选;反浮选【作者】岳紫龙;陈斌瓒;刘军【作者单位】中国地质大学地球科学与资源学院,北京100083;地质过程与矿产资源国家重点实验室,北京100083;南阳师范学院,河南南阳473061;武钢集团矿业有限责任公司金山店铁矿,湖北大冶435116;中钢集团马鞍山矿山研究院有限公司,安徽马鞍山243000【正文语种】中文【中图分类】TD924.1+2;TD923+.7我国铁矿石种类全、储量大,但普遍呈现贫、杂、细特征,95%以上的铁矿石需要细磨深选才能达到钢铁工业冶炼要求。

由于我国铁矿石不同程度高硅、高硫、高磷,自铁精矿精料方针提出后,铁精矿降硅、降硫、降磷就成了我国铁矿石选矿技术进步的主旋律之一[1-4]。

山西某铁矿选矿厂原生产规模较小,入选矿石主要为矿区内的低硫高铁矿石。

为扩大生产规模,提升企业效益,对矿区内大量低品位含硫铁矿石进行资源化利用就非常必要。

要实现这些低品位含硫铁矿石的资源化利用,就必须对现有选矿工艺流程进行改造升级。

某铁矿石的选矿试验研究针对某种铁矿石设计了两种可能的试验方案,铁矿石的性质如下:铁矿石主要金属矿物有磁铁矿、黄铜矿和磁黄铁矿等,脉石矿物主要有石英、方解石、白云石、云母等,有用矿物嵌布粒度0.15-0.02mm。

原理:磁铁矿和磁黄铁矿具有磁性、黄铜矿具有较强可浮性,不具有磁性,同时磁黄铁矿亦具有较强的可浮性。

脉石矿物中,石英、方解石、白云石、云母等不具磁性,且作为氧化矿可浮性又很差。

故可以采用磁选,磁选精矿可采用浮选分离磁黄铁矿和磁铁矿,磁选尾矿采用浮选分离黄铜矿和脉石的工艺流程,主要选别流程如下:选别流程示意图方法:原矿经过碎磨过程达到合适粒度后进入磁选,磁选精矿即为磁铁矿和磁黄铁矿的混合精矿,作为浮选给矿,浮选精矿即为磁黄铁矿,浮选尾矿即为磁铁矿;磁选尾矿进入浮选作业,浮选精矿为黄铜矿精矿,浮选尾矿为脉石矿物。

浮选作业扫、精选次数须根据产品指标而定。

具体方法为:若浮选精矿品位高、产率低、则增加粗选次数,若浮选精矿品位低、产率高,则增加精选次数;若精矿品位低、产率也低、则说明分选效果差,调整精、扫选次数。

药剂制度:磁黄铁矿浮选:六偏磷酸钠作为分散剂,黄药作为捕收剂,MIBC作为起泡剂;六偏磷酸钠作为分散剂,水玻璃、石灰作为抑制剂,黄药作为捕收剂,MIBC作为起泡主要仪器和设备:实验用破碎机、实验用球磨机、实验用磁选机、实验用浮选机;讨论:由于矿石中有用矿物性质差异很大,采用磁选、浮选两种传统选矿方法,即可达到很好的分选效果。

结果和结论:结果较于理想,铁精矿中磁铁矿精矿品位在66%以上,达到了优质铁精矿要求,磁黄铁矿和黄铜矿精矿指标亦较为理想。

且由于流程设计合理,药剂用量也很少,成本亦很低。

可能存在的问题:1.磁铁矿和磁黄铁矿经过磁选后可能团聚到一块,浮选中容易混杂;2.有用矿物嵌布不均匀,可能为达到合适解离度造成一定困难。

Mineral Processing Laboratory Research For an Iron Ore(一)I design two practical and effective ways to obtain the separcdion of an iron ore. One of the two method is described in the following parcgraph. The nature of the iron ore: the mainly valuable minerals include magnetite, chalcopyrite and pyrrhotite, the useless minerals include quarez, calcitum, dolomite, mica and so on, the size of the valuable mineral is between 0.15mm and 0.02mm.Principal: magnetite and pyrrhotite possess magnetic property, while chal copyrite does not possess this property. Chalcopyrite and pyrrhotite possess flotability. Quartz, calcitum, dolomite, mica and so on, doesn’t possess magnetic prorerty, and also doesn’t possess flotaility and oxidites. So, we can adopt this method: magnetic separation-pyrrhotite flotation-chalcopyrite flotation.Notice: the stages of flotation should be adjusted accorching to the quality of concentrate.Picture 1: separation flowsheetMethod: the raw ores reach a proper particle size after comminution, then they are fed to magnetic separators, the concentrate of this stage isfed to flotation, the concentrade of the pyrrhotite flotation is pyrrhotite concentrate, the concentrate of the chalcopyrite flotation is chalcopyrit concentrate. We can anlyast the stages of rongher and cleaner. Specifically, if the grade of concentrate is high but recovery is low, then we can increase the stages of rougher, if the recovery of concentrate is high but grade is low, then we can increase the stages of cleaner, if the grade and recovery of concentrade is low, then it will be a little diffcult to adjust it, in most cases, we need to adjust the stages of rougher and cleaner together.Flotation Reagents:Pyrrhotite flotation: xanthate as the collector, MIBC as the frother sodium hexametaphosprate as the dispersantCalcopyrite flotation: xanthate as the collector, MIBC as the frother.Equipment: laboratory cnisher, laboratory ball mill, magnetic separators, laboratory bath flotation cell.Discussion: cause the difference in nature of varied valuable minerals is remarkedly, adopting such method can attain a good separation in the ory.Out comes: the final indicators of the concentrates is quite well, the grade of magnetite concentrate can reach 66%, which conforms with the requirements of high-quality iron concentrade. At the same time, the consumption and costs of reagents are very low.Problems may occur:First: magnetic and pyrrhotite may mix together during flotation as they are the concentrate of magnetic separation.Second: the particle size of raw ore is not uniform, it would be a little diffcult to determine the comminution process.。

某某市某某矿业有限公司##铁矿选矿试验研究报告院长主管副院长科技产业部副部长选矿所长项目负责人报告编写目录前言 (1)1 矿样简介 (1)1.1 矿石特征 (2)1.2 原矿多元素分析 (4)1.3 连选给矿铁物相分析 (4)1.4 矿石中铁矿物、脉石矿物单体解离度测定 (5)1.5 矿石相对可磨度测定 (7)1.6 摩擦角测定 (7)2 试验方案确定 (7)3 小样选矿试验 (8)3.1 一段磨矿粒度试验 (8)3.2 一段粗选磁场强度试验 (10)3.3 一段粗精矿生产 (11)3.4 二段磨矿粒度试验 (11)3.5 精选磁场强度试验 (12)3.6 全流程试验 (13)3.7 小样试验小结 (13)4 大样小型选矿试验 (14)4.1 干式磁选试验 (14)4.2 磨选条件试验 (17)4.3 大样全流程试验 (20)5 扩大连续选矿试验 (21)5.1 扩大连续选矿试验流程确定 (21)5.2 试验过程描述 (21)5.3 试验结果 (33)6 产品考查 (40)6.1 产品物理、化学性质测定 (40)6.2 连选精矿降硫探索试验 (46)7 分析与讨论 (47)7.1 关于样品 (47)7.2 磨矿细度与流程 (47)7.3 细筛分级与筛上再磨 (47)7.4 推荐的工艺流程 (48)结语 (48)附图 (49)参考资料 (52)前言某某铁矿为沉积变质——热液再造型磁铁矿矿床,详细地质报告求得Ⅲ—Ⅵ号矿体的TFe平均品位达36.52%。

铁矿石量1280.5万吨。

矿区位于某某县城南西方向,直距25km。

矿区内有省道经过,交通方便。

为了合理利用国家资源,开发某某铁矿磁铁矿,为钢铁工业提供所需优质铁精矿。

广东某某市某某天鸥矿业有限公司(甲方)委托马鞍山矿山研究院(乙方)对某某铁矿矿石进行回收磁铁矿选别工艺研究,要求精矿铁品位≥65%。

试样由某某矿业公司负责采取,小样于4月23日送至我院,小试矿样共计75公斤。

铁矿选矿试验案示例一、某地表赤铁矿试样选矿试验案拟定试验案的步骤是:(1)分析该矿性质研究资料,根据矿性质和同类矿产的生产实践经验及其研究成果,初步拟定可供选择的案。

(2)根据有关的针政策,结合当地的具体条件以及委托一的要求,全面考虑,确定主攻案。

(一)矿性质研究资料的分析1.光谱分析和化学多元素分析该试样的光谱分析结果见表1,化学多元素分析结果见表2。

由光谱分析和化学多元素分析结果看出:矿中主要回收元素是铁,伴生元素含量均未达到综合回收标准,主要有害杂质硫、磷含量都不高,仅二氧化硅含量很高,故仅需考虑除去有害杂质硅。

化学多元素分析表中TFe、SFe、FeO、SiO2、AL2O3、CaO、MgO等项是铁矿必需分析的重要项目,下面分别介绍各项的含义及其目的:(1)TFe全铁(指金属矿物和非金属矿物中总的含铁量)。

该矿全铁含量仅27.40%。

属贫铁矿。

(2)SFe可溶铁(指化学分析时能用酸溶的含铁量)。

[next]用TFe减去SFe等于酸不溶铁,常将其看做是硅酸铁的含铁量,并用以代表“不可选铁”量。

该矿“不可选铁”含量很低,因而在拟定案时,无需考虑这部分铁的回收问题;选矿指标不好的原因主要不是由于“不可选铁”造成。

事实上,将酸不溶铁看做硅酸铁的含铁量,这种概念还不够确切,原因是铁矿中经常是几种铁矿物共生,各种铁矿物溶于酸中的情况比较复杂,硅酸铁矿物有的溶于酸,有的也不溶于酸,因而具体应用时必须根据具体情况考虑。

(3)FeO氧化亚铁。

一般用TFe/FeO(称亚铁比或氧化度)和FeO、TFe的比值(铁矿的磁性率)表示磁铁矿的氧化程度。

它们是地质部门划分铁矿床类型的一个重要指标,也是选矿试验拟定案时判断铁矿可选性的一项重要依据。

根据TFe/FeO和FeO/TFe比值大小可将铁矿划分为如下几种类型:(FeO/TFe)*100(%)>37%TFe/FeO<2.7 原生磁铁矿(青矿)易磁选(FeO/TFe)*100(%)=29-37%TFe/FeO=2.7~3.5 混合矿磁选与其它法联合(FeO/TFe)*100(%) <29%TFe/FeO>3.5 氧化矿(红矿)磁选困准本实例亚铁比TFe/FeO=8.43,属氧化矿类型,因而较难选。

实践证明,采用上述比值划分矿类型的法,仅适用于铁的工业矿物是磁铁矿或具有不同程度氧化作用的磁铁矿床,矿物成分比较简单。

对于矿物成分复杂,含有多种铁矿物的磁铁矿床,矿类型的划分应结合矿床的具体特点并根据试验资料确定。

(4)CaO、MgO、SiO2、AL2O3等是铁矿中主要脉成分。

一般用比值(CaO+M gO)/ (SiO2+AL2O3)表示铁矿和铁精矿的酸碱性,它直接决定着今后冶炼炉料的配比。

据(GaO+MgO)/(SiO2+AL2O3)比值大小可将铁矿划分为如下几类:比值<0.5 为酸性矿冶炼时需配碱性熔剂(灰);比值=0.5~0.8 为半自熔性矿冶炼时需配部分碱性熔剂或与碱性矿搭配使用;比值=0.8~1.2 为自熔性矿冶炼时可不配熔剂;比值>1.2 为碱性矿冶炼时需配酸性熔剂(硅)或与酸性矿搭配使用。

本矿样由于SiO2含量很高,故比值<0.5 ,为酸性矿,冶炼时需配大量的碱性熔剂。

因此,我们选矿的任务就是要尽可能地降低硅的含量,减少熔剂的消耗。

[next] 综合上述分析资料可知,本试样属于硅高而硫磷等有害杂质含量低的贫铁矿,其亚铁比为8.43.,属氧化矿类型。

由于SiO2含量高,为酸性矿,冶炼时需配大量的熔剂。

2. 岩矿鉴定该试样的岩矿鉴定结果介绍如下:(1)矿物组成该试样所含铁矿物的相对含量列于下表中。

从上表可知铁矿物主要呈赤铁矿存在,其次是磁铁矿和褐铁矿。

磁铁矿采用弱磁选易选别,主要要解决赤铁矿和褐铁矿的选矿问题。

脉矿物以英为主,绢云母、绿泥、黑白母、白云母、黄铁矿等次之,并含有一定数量的铁泥质杂质等。

含铁脉矿物以绿泥为主,黑云母次之,另含少量黄铁矿。

(2)铁矿物的嵌布粒度特性在显微镜下用直线法测定结果见下表。

测定结果表明,该矿属细粒、微粒嵌布类型,在选别前需细磨。

但是,磁铁矿、赤铁矿、褐铁矿等嵌布粒度并不完全一样,其中磁铁矿相对较粗,且较均匀,大部分在-200+20μm围;赤铁矿最细,以-20+2μm粒级居多,大部分不超过50μm,极少数达100μm;褐铁矿介于二者之间。

由于主要选别对象是赤铁矿,嵌布又细,故较难选。

[n ext]该矿中的磁铁旷、赤铁矿、褐铁矿之间的嵌镶关系有利于弱磁选。

从矿相报告得知:磁铁矿大部分呈磁铁矿--赤铁矿连晶体,约占铁矿物总量中的50%左右。

又因地表风化作用,致使部分磁铁矿次生氧化成褐铁矿,并部分呈磁铁矿--褐铁矿连晶产出。

磁--赤和磁--褐连晶体具有较强的磁性(比磁铁矿磁性弱,但比赤铁矿和褐铁矿磁性强)。

铁矿的这种嵌镶关系对弱磁选是非常有利的因素,但必须控制磨矿细度,防止磁--赤和磁--褐连晶破坏。

岩矿鉴定结果表明:根据试样中磁铁矿含量为14%和磁铁矿--赤铁矿连晶体约占铁矿物总量50%左右的特点,选矿流程中应该具有弱磁选作业。

由于主要含铁矿物为赤铁矿,故不可能采用单一磁选流程,必须与其它法联合。

此外,由于地表风化作用比较重,致使含泥较多,必需增加脱泥作业。

(二)试验案的选择综合上述矿性质研究结果,本试样属高硅、低硫低磷的细微粒嵌布贫赤铁矿类型的单一铁矿。

选别此类矿可供选择的案主要有:(1)直接反浮选,包括阳离子捕收剂反浮选和阴离子捕收剂反浮选;(2)选择性絮凝--阴离子捕收剂反浮选;(3)用弱磁选回收强磁性氧化铁矿物,然后用重选法回收弱磁性氧化铁矿物;(4)弱磁选--正浮选,或正浮选--弱磁选;(5)弱磁选--强磁选--强磁选精矿重选;(6)弱磁选--强磁选--强磁选精矿反浮选;(7)焙烧磁选;(8)直接还原法。

以上各法中,焙烧磁选法指标最稳定,国已有成熟的生产经验可供参考,但成本较高,特别是燃料消耗量大,而本矿区燃料资源缺乏,因而没有考虑。

正浮选案流程简单,但由于本矿样中赤铁矿嵌布粒度太细,效果不好。

强磁选的主要缺点是难以获得合格精矿,因而最后选定的主攻案只有三个,即(1)选择性絮凝--反浮选;(2)弱磁--重选(离心机);(3)弱磁--强磁--强磁精矿重选(离心机)。

[next]最初试验结果表明,三个案中以选择性絮凝--反浮选案指标最高,精矿品位超过60%,但所需解决的技术问题也最多———矿需细磨至-38μm;大量废水需净化;药剂来源要解决,并且成本较高。

弱磁"重选案成本最低,但指标不好,特别是精矿质量低(平均不超过55%),离心机生产能力低,占地面积大。

采用弱磁--强磁--离心机案的好处是,可利用强磁选丢弃一部分尾矿,减少需送离心机处理的矿量,但不能解决精矿质量不高的问题。

最后将各案取长补短,综合成弱磁--强磁--离心机,加上选择性絮凝脱泥的案,获得了较好的指标,基本上满足了设计部门的要求,但尚须进一步解决工业细磨、矿泥沉降和回水利用等一系列技术问题。

同絮凝反浮选案相比,药剂费用可大大减少,因而生产成本较低。

二、其他类型铁矿选矿试验的主要案上述实例属于比较简单的铁矿,试验中所遇到的困难主要是由于嵌布细,而物质成分并不复杂,既无在目前条件下可供综合回收的伴生有用元素,有害元素硫、磷等含量也不高,因而流程组合并不很复杂。

多金属铁矿,矿物种类较多,物质组成复杂,为了充分综合利用资源,一般需采用较复杂的流程,举例如下:1.含铜钴等硫化物的磁铁矿矿根据铁矿物的嵌布粒度和硫化物的含量,可采用如下案:(1)如果硫化物含量少,而磁铁矿又是呈粗粒嵌布,则可先用干式磁选和湿式磁选选出磁铁矿精矿,然后将尾矿磨至必需的细度用浮选法选出铜、钻硫化物。

(2)如果硫化物含量很高,且铁矿物呈细粒嵌布,则可将矿直接磨至必需的粒度,首先浮选硫化物,然后再从浮选尾矿中选别铁矿物。

2.含萤和稀土矿物的铁矿此类型矿是稀土和铁的综合性矿床,由于萤和稀土矿物可浮性好,通常都是采用浮选法选出。

因而此类铁矿的基本选别案是:(1)弱磁--浮选--强磁(或重选、浮选),即先用弱磁选选出磁铁矿,再用浮选法回收萤和稀土矿物,最后用浮选,强磁选和重选等法选别弱磁性铁矿物。

(2)弱磁--强磁--浮选,先用弱磁和强磁选选出全部铁精矿,尾矿再用浮选法回收萤和稀土矿物。

(3)弱磁--反浮选--正浮选,先用弱磁选选出强磁性铁旷物,磁选尾矿反浮选选出萤和稀土矿物,反浮选槽产品进行正浮选分离弱磁性矿物和脉。

[next](4)焙烧磁选--浮选,即先用焙烧磁选选出全部铁精矿,尾矿再用浮选回收萤和稀土矿物。

(5)先浮选萤和稀土矿物,然后用选择性絮凝(或加反浮选)法脱脉得铁精矿。

3.含磷的铁矿根据磷和铁的存在形态可分如下两种情况:(1)磷以磷灰的形态存在,这是铁矿中磷的主要存在形式,铁主要呈磁铁矿或磁铁矿--赤铁矿存在,此种情况,常用浮选法选出磷灰,可能的案有:①重选--反浮选,用重选法选出铁精矿,然后将铁精矿用反浮选法去磷灰;②弱磁--浮选--强磁选,先用弱磁选选出磁铁矿,尾矿再用浮选选出磷灰,最后浮选尾矿用强磁选选别赤铁矿;③磁选--浮选或浮选--磁选,当铁矿中主要矿物是磁铁矿和磷灰时,用浮选选出磷灰,弱磁选选别磁铁矿。

也可考虑在磁场中浮选磷灰。

(2)磷呈胶磷矿形态存在,铁矿以鲕状构造为主,此种矿属难选矿,目前有希望的案是:①焙烧磁选;②重选--直接还原--磁选,重选铁精矿经直接还原焙烧,焙烧产品经磨矿,用弱磁选回收金属铁粉。

4.含钒钛磁铁矿含钒磁铁矿是强磁性矿物,钛铁矿是弱磁性矿物,但比重较大,可用重选回收。

如矿中含有硫化物和磷灰,则尚需考虑钛精矿浮选除硫、磷,或在选钛之前优先浮选硫、磷。

若矿中共生矿物嵌布很细,致密共生或呈类质同象,常需直接采用冶金法或选冶联合流程分离。

故此类矿的选别案有:(1)用弱磁选回收磁铁矿,重选法回收钛铁矿,钛铁精矿用浮选法脱除钴、镍硫化物。

(2)用弱磁选回收磁铁矿,浮选法选钴、镍硫化物,重选--浮选联合流程或重选(选粗粒)--强磁选(选细粒)--强磁精矿浮选联合流程选钛铁矿。

(3)用弱磁选回收磁铁矿,浮选法选钴、镍硫化物,重选--强磁选--浮选联合流程选钛,最后用电选法精选钛精矿,以提高钛精矿品位。

目前国外主要采用磁选和磁选--浮选两种流程。

单一磁选流程生产一种含钒的钛磁铁矿或含钒的磁铁矿精矿。

磁选--浮选联合流程可生产三种精矿:含钒铁精矿、钛铁矿精矿和以黄铁矿为主的硫化物精矿。

由于钒与铁呈类质同象,铁与钛致密共生,采用机械选矿法无法分离,需采用化学法解决。