纱线的捻度和捻缩测定

- 格式:pdf

- 大小:1.18 MB

- 文档页数:5

实验2 纱线测试实验一、实验的目的与要求掌握纱线认识与纱线支数的测试;纱线捻度的测试;单纱强度及伸长率测试试验。

要求学生认识常规纱线的外观特征,掌握纱线支数的测试方法,并进行细度指标间的换算。

了解捻度机仪器的结构,掌握各种单纱及股线的捻度的测试方法,并掌握单纱强力机的结构和原理,掌握纱线强伸度的测试方法。

二、基础知识1.纱线的线密度测定线的线密度(细度)是表示纱线的粗度程度的指标, 纱线线密度决定着织物的品种、风格、用途和物理机械的性质。

线密度低的纱线其强力一般较低,织物的厚度轻薄,单位面积的重量也较轻,适于作轻薄性衣料;线密度高的纱线,其强力则较高,织物厚实,单位面积的重量也较重,故适于作中厚型衣料。

纱线的线密度指标有两类,即直接指标和间接指标,直接指标用纱线的直径来表示。

间接指标是利用纱线的长度和重量间的关系来间接表示纱线的线密度的因为纱线柔性体,截面并非圆形,在不同外力作用下可能呈椭圆形、跑道形、透镜形等形状。

纱线的理论直径通常是由纱线的线密度换算而得。

纱线表面有毛羽,截面形状不规则,并容易变形,较难实际测量,故纱线的线密度常用间接指标表。

纱线线密度间接指标有定长制(特克斯和旦尼尔)和定重制(公制支数、英支支数)两种。

定长制系指一定长度纱线的重量,它的数值越大,表示纱线越粗。

定重制系指一定重量纱线的长度,它的数值越大,表示纱线越细。

我国法定计量单位线密度的单位为特克斯(tex ),它是指1000m 长纱线在公定回潮率时的重量克数,目前我国棉纱线、棉型化纤纱线和中长化纤纱线的线密度规定采用特克斯为单位。

采用绞纱称重法来测定纱线的特数:绞纱周长为1m ,每缕l00圈,每批纱线取样后摇30绞,烘干后称总重量,将总重量除以30,得每绞纱的平均干量。

根据下式可求得所测纱线的线密度,单位为特克斯(tex)。

如下:N tex = 10G 0×100100K W ⨯ 式中:N tex ——— 纱线的线密度(tex )G 0 ——— 绞纱平均干态质量(g )W K ——— 纱线的公定回潮率(%)在毛纺和绢纺生产中,习惯采用公制支数为单位以往曾采用以公制支数为单位。

涤棉纱、捻度、条干的检测方法

在布面上用大头针标注横档处和正常处并拆布,得到两处的纱线,测试纱线的细度、捻度以及条干。

测试纱线细度时,应在纱线的一端挂一个相同质量的重锤,然后使纱线在重锤的作用下呈垂直状态,并剪去一定长度的纱线,在精确至万分之一的电子天平上称量,得到纱线细度。

测试纱线捻度时,应边拆布边测试,防止捻度损失。

义乌胤祥会剪去40cm左右纱线,测试25cm纱线的捻度,所加的预加张力为纱线线密度的一半,预加伸长为3~5mm,采用退捻加捻法测试纱线捻度。

测试纱线条干时,把拆下来的纱线按照间距为1.5mm均匀的排列在黑板或白板上,然后在显微镜下比较每根纱线的条干差异。

纱线捻度的测定方法

纱线捻度是指纱线中的纤维或纱线撚向形成的螺旋度。

捻度的测定方法是通过测量纱线在一定长度内的扭转角度来进行的。

下面是一种常用的测定纱线捻度的方法:

1. 准备一段待测纱线,并确保其两端牢固地固定在测试装置上。

可以使用夹子或夹具将纱线固定在平面上。

2. 测试装置通常包括一个固定的支架,上面有一个带标尺的旋转臂。

纱线与旋转臂之间的长度通常为10-15厘米。

3. 将纱线拧入旋转臂的槽中,确保它沿着槽的方向逆时针或顺时针扭转。

4. 用一个计时器或秒表计时,测量纱线在一定时间内的扭转角度。

通常,测量时间为10秒。

5. 停止计时后,观察旋转臂上纱线的扭转角度,并将其记录下来。

可以使用标尺或专门的测量仪器进行测量。

6. 重复上述步骤多次,取平均值作为最终的捻度结果。

需要注意的是,不同类型的纱线(如粗纱或细纱)可能需要不同的测试装置和测

量方法。

此外,在进行测量时,还应注意纱线的张力和固定方式,以确保测量结果的准确性。

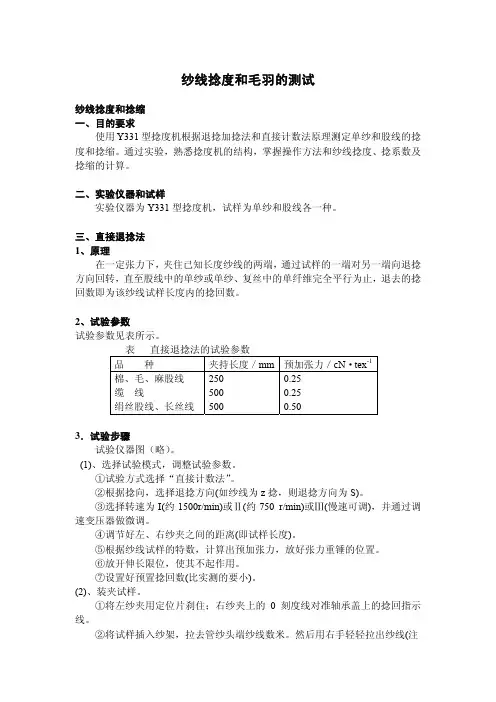

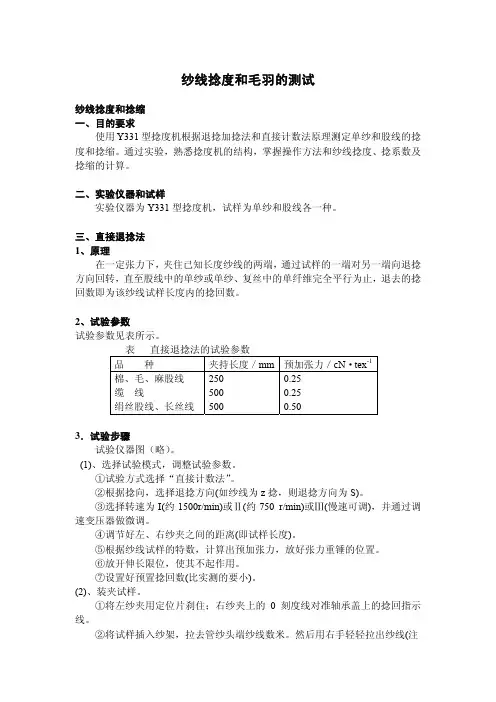

纱线捻度和毛羽的测试纱线捻度和捻缩一、目的要求使用Y331型捻度机根据退捻加捻法和直接计数法原理测定单纱和股线的捻度和捻缩。

通过实验,熟悉捻度机的结构,掌握操作方法和纱线捻度、捻系数及捻缩的计算。

二、实验仪器和试样实验仪器为Y331型捻度机,试样为单纱和股线各一种。

三、直接退捻法1、原理在一定张力下,夹住已知长度纱线的两端,通过试样的一端对另一端向退捻方向回转,直至股线中的单纱或单纱、复丝中的单纤维完全平行为止,退去的捻回数即为该纱线试样长度内的捻回数。

2、试验参数试验参数见表所示。

表直接退捻法的试验参数品种夹持长度/mm预加张力/cN·tex-1棉、毛、麻股线250 0.25缆线 500 0.25绢丝股线、长丝线 500 0.503.试验步骤试验仪器图(略)。

(1)、选择试验模式,调整试验参数。

①试验方式选择“直接计数法”。

②根据捻向,选择退捻方向(如纱线为z捻,则退捻方向为S)。

③选择转速为I(约1500r/min)或Ⅱ(约750 r/min)或Ⅲ(慢速可调),并通过调速变压器做微调。

④调节好左、右纱夹之间的距离(即试样长度)。

⑤根据纱线试样的特数,计算出预加张力,放好张力重锤的位置。

⑥放开伸长限位,使其不起作用。

⑦设置好预置捻回数(比实测的要小)。

(2)、装夹试样。

①将左纱夹用定位片刹住;右纱夹上的0刻度线对准轴承盖上的捻回指示线。

②将试样插入纱架,拉去管纱头端纱线数米。

然后用右手轻轻拉出纱线(注意止意外伸长和退捻),先用左纱夹夹紧试样,再将纱头端引入右纱条,放开定位片,使纱线在预加张力作用下伸直。

当伸长指针指在伸长弧标尺的0位时,用右纱夹固紧试样。

(3)、按“清零”键,使捻回显示为0。

(4)、按相应的测试开关,开始退捻。

当听到快速变慢速的间歇音响信号(说明捻度即将退回)后,将股线挑开(从左纱夹一端开始挑纱),直到退捻完成(股线中的 纱呈平行状态),即按“停止”键。

如果操作中纱线解捻过头或未退完,可采用“点动”解捻,或交替按“开机”键和“停机”键,使捻度全部退完。

纱线捻度和毛羽的测试纱线捻度和捻缩一、目的要求使用Y331型捻度机根据退捻加捻法和直接计数法原理测定单纱和股线的捻度和捻缩。

通过实验,熟悉捻度机的结构,掌握操作方法和纱线捻度、捻系数及捻缩的计算。

二、实验仪器和试样实验仪器为Y331型捻度机,试样为单纱和股线各一种。

三、直接退捻法1、原理在一定张力下,夹住已知长度纱线的两端,通过试样的一端对另一端向退捻方向回转,直至股线中的单纱或单纱、复丝中的单纤维完全平行为止,退去的捻回数即为该纱线试样长度内的捻回数。

2、试验参数试验参数见表所示。

表直接退捻法的试验参数品种夹持长度/mm预加张力/cN·tex-1棉、毛、麻股线250 0.25缆线 500 0.25绢丝股线、长丝线 500 0.503.试验步骤试验仪器图(略)。

(1)、选择试验模式,调整试验参数。

①试验方式选择“直接计数法”。

②根据捻向,选择退捻方向(如纱线为z捻,则退捻方向为S)。

③选择转速为I(约1500r/min)或Ⅱ(约750 r/min)或Ⅲ(慢速可调),并通过调速变压器做微调。

④调节好左、右纱夹之间的距离(即试样长度)。

⑤根据纱线试样的特数,计算出预加张力,放好张力重锤的位置。

⑥放开伸长限位,使其不起作用。

⑦设置好预置捻回数(比实测的要小)。

(2)、装夹试样。

①将左纱夹用定位片刹住;右纱夹上的0刻度线对准轴承盖上的捻回指示线。

②将试样插入纱架,拉去管纱头端纱线数米。

然后用右手轻轻拉出纱线(注意止意外伸长和退捻),先用左纱夹夹紧试样,再将纱头端引入右纱条,放开定位片,使纱线在预加张力作用下伸直。

当伸长指针指在伸长弧标尺的0位时,用右纱夹固紧试样。

(3)、按“清零”键,使捻回显示为0。

(4)、按相应的测试开关,开始退捻。

当听到快速变慢速的间歇音响信号(说明捻度即将退回)后,将股线挑开(从左纱夹一端开始挑纱),直到退捻完成(股线中的 纱呈平行状态),即按“停止”键。

如果操作中纱线解捻过头或未退完,可采用“点动”解捻,或交替按“开机”键和“停机”键,使捻度全部退完。

纱线捻度仪实验操作流程一、实验目的1.熟悉纱线捻度仪的结构和工作原理;2.学会使用纱线捻度仪测量纱线的捻度;3.掌握纱线捻度在纺纱工艺中的重要性。

二、实验仪器和材料1.纱线捻度仪:包括皮带、剪刀、捻度计、纱线夹具等;2.纺纱纱线样品:有不同规格和纺纱工艺要求的纱线。

1.准备工作(1)检查纱线捻度仪是否正常,各个仪表指示是否准确;(2)检查皮带的松紧度,确保皮带能够正常运转;(3)调整捻度计到零位,确保准确测量;2.纱线测量操作(1) 准备纱线样品,选择适当的纱线长度,一般要求纱线长度为10-20cm;(2)将纱线两端分别固定在纱线夹具上,保证纱线夹具夹紧纱线;(3)打开纱线捻度仪,将纱线夹具固定在悬挂式皮带上,并保持纱线垂直;(4)操作纱线捻度仪,使纱线旋转20圈以上;(5)通过捻度计读取纱线的捻度数值;(6)记录捻度数值和纱线样品的相关信息;(7)取下纱线样品,清理纱线捻度仪,准备下一个实验样品。

四、实验注意事项1.操作过程中应注意安全,避免纱线绕手等危险情况;2.确保纱线夹具夹紧纱线,以避免纱线脱落;3.细心观察纱线旋转的波形,以确保测量结果准确;4.每次测量后,应清理纱线捻度仪,以保持仪器的良好工作状态;5.记录实验数据时,要严格按照规定的格式进行记录,以便后续分析和研究。

五、实验结果处理1.对每个纱线样品的捻度进行测量,并计算其平均值和标准差;2.将测得的捻度数值与理论值或工艺要求进行比较,评价纱线质量;3.分析不同纱线参数对捻度的影响,并提出相应的改进措施;4.撰写实验报告,总结实验结果和体会,提出建议和改进意见。

综上所述,纱线捻度仪实验操作流程包括准备工作、纱线测量操作、实验注意事项以及实验结果处理等步骤。

在实验过程中,需要认真操作,保持仪器的良好状态,并对实验数据进行准确记录和分析,以得出科学合理的结论。

实验七 纱线捻度测定实验一、 实验目的1. 通过实验,熟悉捻度仪的结构原理和操作步骤;2. 掌握纱线捻度的测试原理、方法标准和相关指标计算。

二、 基础知识短纤维通过加捻才能制成无限长的具有一定物理机械性能的纱线。

长丝为了提高单丝间的紧密度,便于加工和改善织物性能,往往也需要加捻。

所谓加捻,就是将平行伸直的纤维须条(长丝),单位长度两截面间相互扭转一个角,使纤维(单丝)与须条(长丝)轴向呈一定夹角的一种加工。

根据纱线表面纤维(单丝)倾斜的方向(即捻向)分Z 捻和S 捻,加捻程度对纱线的结构、物理机械性能和织物风格,如拉伸性能、直径、体积重量、刚柔性、毛羽、织物外观和手感等有很大影响。

1. 加捻程度的表征指标 (1) 捻度t指纱线单位长度内的捻回数,即纱线绕其自身轴向的旋转度。

捻度能表示相同品种、相同粗细纱线的加捻程度,但当纱线粗细不同时,捻度不能反映纱线的加捻程度。

(2) 捻回角β即纱线表层纤维倾斜方向与纱轴的夹角。

捻回角能直观地反映纱线的加捻程度,但测量较困难、费时。

(3)捻系数α捻系数是直接与纱线表面纤维的捻回角呈函数关系的物理量,当纱线的体积重量一定时,捻系数可表示不同粗细纱线的加捻程度。

捻系数不是直接测量值,而是计算值1000Tt=α ,式中:t —捻度(捻回数/米)、T —纱线的线密度(tex )。

2. 捻度指标的测试捻度的测试方法常用的有二种:(1)直接计数法(直接退捻法):在一定张力下,将规定长度的纱线二端夹住,通过试样的一端对另一端向退捻方向回转,直至股线中的单纱或复丝中的单纤维完全平行,退去的捻回数即为该纱线试样长度内的捻回数。

适用范围:股线、缆绳、复丝及在退捻过程中纤维不易缠结的短纤维单纱。

(2)退捻加捻法:在规定张力下,夹持一定长度的试样,测量经退捻和反向加捻后回复到起始长度时的捻回数。

适用范围:短纤维单纱。

不适用于:自由端纺纱;假捻及自捻纱;张力从0.5cN/tex增至1.0cN/tex时其伸长超过0.5%的纱线。

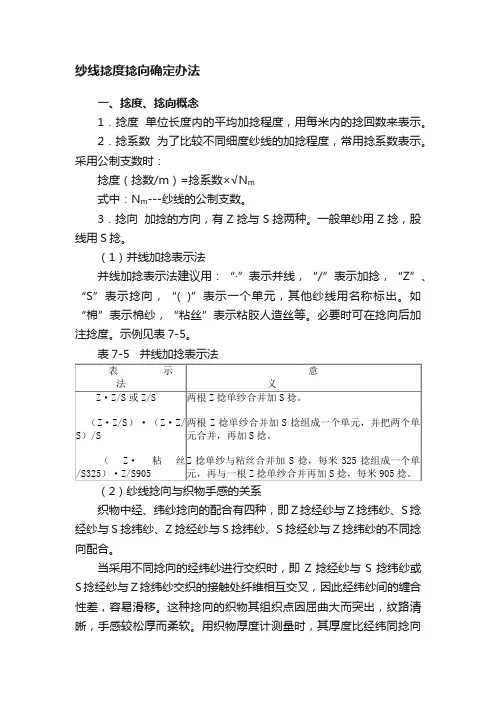

纱线捻度捻向确定办法一、捻度、捻向概念1.捻度单位长度内的平均加捻程度,用每米内的捻回数来表示。

2.捻系数为了比较不同细度纱线的加捻程度,常用捻系数表示。

采用公制支数时:捻度(捻数/m)=捻系数×√N m式中:N m---纱线的公制支数。

3.捻向加捻的方向,有Z捻与S捻两种。

一般单纱用Z捻,股线用S捻。

(1)并线加捻表示法并线加捻表示法建议用:“·”表示并线,“/”表示加捻,“Z”、“S”表示捻向,“()”表示一个单元,其他纱线用名称标出。

如“棉”表示棉纱,“粘丝”表示粘胶人造丝等。

必要时可在捻向后加注捻度。

示例见表7-5。

表7-5 并线加捻表示法织物中经、纬纱捻向的配合有四种,即Z捻经纱与Z捻纬纱、S捻经纱与S捻纬纱、Z捻经纱与S捻纬纱、S捻经纱与Z捻纬纱的不同捻向配合。

当采用不同捻向的经纬纱进行交织时,即Z捻经纱与S捻纬纱或S捻经纱与Z捻纬纱交织的接触处纤维相互交叉,因此经纬纱间的缠合性差,容易滑移。

这种捻向的织物其组织点因屈曲大而突出,纹路清晰,手感较松厚而柔软。

用织物厚度计测量时,其厚度比经纬同捻向的要厚。

在印染过程中,利于吸色,染色均匀。

但织物从织布机上落下后张力减少,由于纱线有退捻的趋势,所以易产生卷布现象,对于稀薄织物,这种情况较明显。

当经纬纱捻向相同时,即Z捻经纱与Z捻纬纱或S捻经纱与S捻纬纱进行交织时,织物手感和染色效果等与上述情况相反。

(3)在斜纹织物中,纱线的捻向与织物的纹路关系①纱线表面纤维的排列情况,会影响纱线的反光效果。

浮在织物表面的每一纱(丝)线段上,在光线照射下,在一定区域上能够看到纤维的反光,各根纤维的反光部分排成带状,即为“反光带”。

由纤维反光构成的反光带的倾斜方向与纱(丝)线捻向相反,即光带倾斜方向与纤维斜向相交。

②斜纹织物中纱线捻向与织物的纹路清晰关系,见下表。

表7-6 纱线捻向和织物斜纹方向的配合(4)股线的捻度与织物的织造和织物的厚度关系,见下表。

纱线捻度捻缩相关概念• • • • • • 捻向: 捻向:根据单纱或股线上的倾斜方向不同,分为Z捻和S捻两种 捻度: 捻度:纱线单位长度上的捻回数称为捻度。

特数制捻度Ttex―-捻回/10cm。

英制支数制捻度Te―捻回/英寸。

公制支数制捻度Tm―捻回/米。

捻角:纱的表层纤维对纱轴的倾角叫捻角β。

捻角越大,纱的加捻程度越大。

捻角β•捻系数: 捻系数:用捻角可以表示加捻程度的大小,但是由于测量捻角不太方便,在实际 工作中比较纱线的加捻程度一般不用捻角,而用捻系数,与捻回角的正切值成正 比。

或 捻缩: 捻缩:因加捻引起的纱线长度的缩短叫捻缩。

• •αtex= T tex •Ntexα m = Tm / N mµ=L0 − L1 × 100% L0纱线捻度捻缩测定方法• 2.纱线捻度捻缩测定方法:(1)直接计数法(又称解捻法)计算:捻度Ttex=捻回数/长度*10=? (捻回/10cm)• (2)退捻加捻法(又称张力法)计算:捻度Ttex=10X捻回数n/2L=n/10 (捻回/10cm)实验4-1纱线捻度捻缩测定纱线捻度捻缩测定 一、实验目的要求 1. 掌握直接读数法和退捻加捻法的原理 2.熟悉YG155A型捻度机的结构,掌握操作方 法; • 3. 掌握捻系数、捻缩的计算方法。

• 二、实验器材 • • • •• 1. YG155A捻度机; • 2.剪刀、挑针; • 3.单纱、股线若干世界上其他品牌同类产品英国 SDL ATLAS公司 Y22B 自动捻度测定仪Y22A 手动捻度测定仪英国WIRA公司 DTT 002 数字捻度测定仪实验4-1纱线捻度捻缩测定• 三.纱线捻度捻系数测试步骤• • • • • • • 1. 设定参数:试验方法、运转方向、试验速度、试样长度、试验次数、预置捻回 数、试样的线密度。

再次按“设置”键。

2. 根据纱线细度(tex值)选择适当的张力砝码,0.5±0.1cN/tex, 并将砝码挂上。

第3节 纱线的捻度与捻缩1. 加捻的特征指标1.1 捻度加捻使纱线的两个截面产生相对回转,两截面的相对回转数称为捻回数。

特数制Tt(捻/10cm),棉纱及棉型化纤纱 公制Tm (捻/m),毛纱及毛型化纤纱 英制Te (捻/inch),棉纱及棉型化纤纱3.9370.1t e m T T T ==1.2 捻系数加捻后表层纤维与纱条轴线的夹角,称为捻回角捻度只能比较同样粗细(直径)纱条的加捻程度t t 892tan T αβ==⋅捻系数可以比较同体积质量、不同细度纱线的加捻程度 捻回角可以比较不同粗细纱线的加捻程度 不同捻系数间换算含棉纤维系数不为1,为什么?捻系数选择 (1)纤维性质粗短——大,细长——小; 抗扭刚度 (2)纱线用途 经纬纱、针织纱(3)纱的细度1.3 捻向——纱线加捻的方向单纱采用Z捻,股线采用S捻股线捻向表示:第一个字母代表单纱捻向,第二个字母代表股线的捻向,第三个字母代表股线复捻的方向如ZSZ捻向配合对机织物外观和手感的影响经纬纱捻向相同:表面纤维反向倾斜,纱线反光不一致,组织点清晰;交织点纤维同向相嵌、不易移动,织物紧密稳定经纬纱捻向相反:清晰方向一致,反光一致,光泽均匀、组织点不明显;交织点纤维反向交叠、易于移动,织物松厚柔软斜纹织物:纱的捻向与织物纹路方向相反,斜纹清晰不同捻向的经纬纱相间排列,可以形成隐条、隐格效应1.4 捻幅——单位长度纱线加捻时,纱线截面上任意一点在该截面上相对转动的弧长(b)(a)表征(1)纱线的加捻程度(2)纱线截面内任一点的加捻程度及方向同一截面中,各点距纱的中心距不等时,捻幅亦不等,与该点至纱的中心距成正比1.5 捻度与捻回角的测量 (1)直接计数法 (2)退捻加捻法 (3)捻回角的测量 1.6 捻缩——加捻成纱时,纤维发生倾斜,纤维沿纱轴上的投影长度变短,引起纱的收缩——影响纱线的线密度和捻度值01L L L μ-=2. 加捻对纱线性能的影响2.1 对强度的影响短纤纱断裂原因:(1)部分纤维受拉力作用伸直变形而发生断裂;(2)部分纤维断裂后,纤维间摩擦力和抱合力减弱,导致另一部分纤维产生滑脱,加速纱的断裂纱的加捻程度影响上述断裂过程加捻对纤维的影响:(1)纤维产生预应力,尤其是外层纤维,纤维间抱合增大,有利于强度提高(2)捻回角增大,使纤维的承力在纱轴方向上的分力减少,影响纤维强力的有效利用综合作用的结果——存在临界捻系数实际生产中捻系数选择的依据长丝纱加捻:单纤维间形成良好的抱合而形态稳定,使单丝断裂不同时性得到改善,从而使长丝强力略有提高——较低捻度随着捻系数增加,长丝强度很快下降——有效分力减少,断裂不同时增加,故长丝临界捻系数比短纤小2.2 对断裂伸长的影响捻系数增加,(1)纱中纤维的伸长变形增加,纤维在拉伸时的断裂伸长降低(2)纤维的倾斜角加大,纱线的变形可通过纤维捻回角的改变而伸长——纱线的伸长增加大多数纤维随捻系数的增加而断裂伸长增加2.3 对纱线体积质量和直径的影响在一定范围内,捻系数增大,纱的体积质量增大,直径变小捻系数增大到一定程度,纱的可压缩空间越来越小,体积质量和直径变化减少;纤维过于倾斜,造成纱的捻缩增大,反而使纱的直径有所增大股线的体积质量和直径与纱和线的捻向有关3. 纱线的毛羽和特征——伸出纱线体表面的纤维好处:防风、保暖、柔软、吸水等坏处:影响透气、抗起毛起球、外观、织纹清晰和表面光滑等3.1 毛羽的形成与基本形态3.1.1 毛羽的形成(1)加捻形成毛羽A. 须条离开前罗拉钳口时,表层纤维端部翘起或分离,形成前向毛羽B. 纤维的尾端,形成后向毛羽均为端毛羽(2)过程形成毛羽摩擦、刮擦等因素端毛羽、圈毛羽和浮游毛羽3.1.2 毛羽的基本形态CC后向(反加工方向)前向(加工方向)DH环锭纺纱端毛羽82~87%,前向毛羽约75%,后向毛羽20%3.2 毛羽的特征指标毛羽总根数毛羽总长度毛羽平均长度毛羽指数3.3 毛羽的测量方法(1)光电式测量法(2)烧毛称重法(3)投影计数法(4)静电法4. 纱中纤维的转移与分布4.1 纤维在环锭纱中的转移(1)转移机理转移——纤维不在原螺旋线上的向内或向外移动其主要原因是纤维所在扁平须条的位置不同(几何机理)和纱中纤维所走的路径不同(张力机理)短纤纱在加捻三角区中,使纤维产生伸长变形和张力,从而对纱轴有向心压力。

实验2 纱线测试实验一、实验的目的与要求掌握纱线认识与纱线支数的测试;纱线捻度的测试;单纱强度及伸长率测试试验。

要求学生认识常规纱线的外观特征,掌握纱线支数的测试方法,并进行细度指标间的换算。

了解捻度机仪器的结构,掌握各种单纱及股线的捻度的测试方法,并掌握单纱强力机的结构和原理,掌握纱线强伸度的测试方法。

二、基础知识1.纱线的线密度测定线的线密度(细度)是表示纱线的粗度程度的指标, 纱线线密度决定着织物的品种、风格、用途和物理机械的性质。

线密度低的纱线其强力一般较低,织物的厚度轻薄,单位面积的重量也较轻,适于作轻薄性衣料;线密度高的纱线,其强力则较高,织物厚实,单位面积的重量也较重,故适于作中厚型衣料。

纱线的线密度指标有两类,即直接指标和间接指标,直接指标用纱线的直径来表示。

间接指标是利用纱线的长度和重量间的关系来间接表示纱线的线密度的因为纱线柔性体,截面并非圆形,在不同外力作用下可能呈椭圆形、跑道形、透镜形等形状。

纱线的理论直径通常是由纱线的线密度换算而得。

纱线表面有毛羽,截面形状不规则,并容易变形,较难实际测量,故纱线的线密度常用间接指标表。

纱线线密度间接指标有定长制(特克斯和旦尼尔)和定重制(公制支数、英支支数)两种。

定长制系指一定长度纱线的重量,它的数值越大,表示纱线越粗。

定重制系指一定重量纱线的长度,它的数值越大,表示纱线越细。

我国法定计量单位线密度的单位为特克斯(tex ),它是指1000m 长纱线在公定回潮率时的重量克数,目前我国棉纱线、棉型化纤纱线和中长化纤纱线的线密度规定采用特克斯为单位。

采用绞纱称重法来测定纱线的特数:绞纱周长为1m ,每缕l00圈,每批纱线取样后摇30绞,烘干后称总重量,将总重量除以30,得每绞纱的平均干量。

根据下式可求得所测纱线的线密度,单位为特克斯(tex)。

如下:N tex = 10G 0×100100KW ⨯式中:N tex ——— 纱线的线密度(tex )G 0 ——— 绞纱平均干态质量(g ) W K ——— 纱线的公定回潮率(%)在毛纺和绢纺生产中,习惯采用公制支数为单位以往曾采用以公制支数为单位。