捻度与捻系数

- 格式:doc

- 大小:20.50 KB

- 文档页数:2

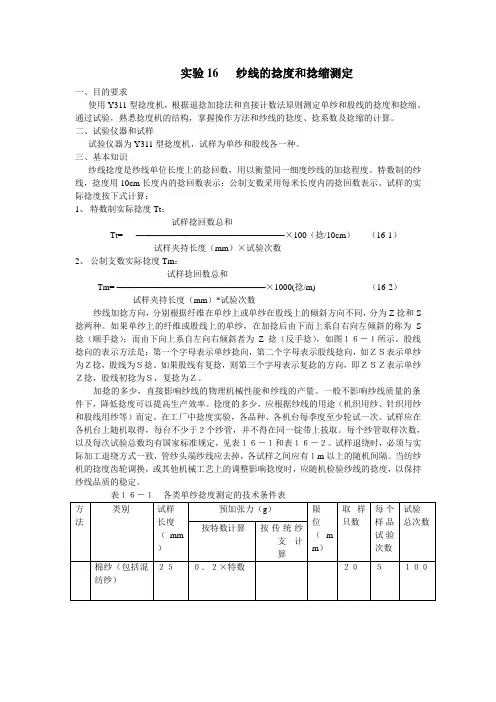

实验16 纱线的捻度和捻缩测定一、目的要求使用Y311型捻度机,根据退捻加捻法和直接计数法原则测定单纱和股线的捻度和捻缩。

通过试验,熟悉捻度机的结构,掌握操作方法和纱线的捻度、捻系数及捻缩的计算。

二、试验仪器和试样试验仪器为Y311型捻度机,试样为单纱和股线各一种。

三、基本知识纱线捻度是纱线单位长度上的捻回数,用以衡量同一细度纱线的加捻程度。

特数制的纱线,捻度用10cm长度内的捻回数表示:公制支数采用每米长度内的捻回数表示。

试样的实际捻度按下式计算:1、特数制实际捻度Tt:试样捻回数总和Tt= —————————————————×100(捻/10cm)(16-1)试样夹持长度(mm)×试验次数2、公制支数实际捻度Tm:试样捻回数总和Tm= —————————————————×1000(捻/m) (16-2)试样夹持长度(mm)*试验次数纱线加捻方向,分别根据纤维在单纱上或单纱在股线上的倾斜方向不同,分为Z捻和S 捻两种。

如果单纱上的纤维或股线上的单纱,在加捻后由下而上系自右向左倾斜的称为S 捻(顺手捻);而由下向上系自左向右倾斜者为Z捻(反手捻),如图16-1所示。

股线捻向的表示方法是:第一个字母表示单纱捻向,第二个字母表示股线捻向,如ZS表示单纱为Z捻,股线为S捻。

如果股线有复捻,则第三个字母表示复捻的方向,即ZSZ表示单纱Z捻,股线初捻为S,复捻为Z。

加捻的多少,直接影响纱线的物理机械性能和纱线的产量。

一般不影响纱线质量的条件下,降低捻度可以提高生产效率。

捻度的多少,应根据纱线的用途(机织用纱、针织用纱和股线用纱等)而定。

在工厂中捻度实验,各品种、各机台每季度至少轮试一次。

试样应在各机台上随机取得,每台不少于2个纱管,并不得在同一锭带上拔取。

每个纱管取样次数,以及每次试验总数均有国家标准规定,见表16-1和表16-2。

试样退绕时,必须与实际加工退绕方式一致,管纱头端纱线应去掉,各试样之间应有1m以上的随机间隔。

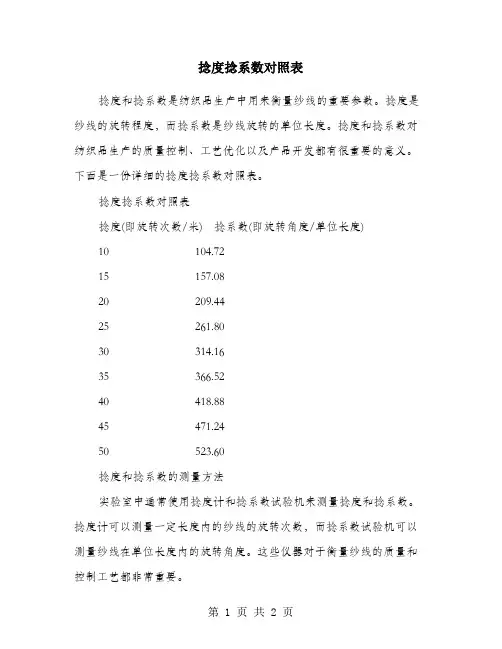

捻度捻系数对照表捻度和捻系数是纺织品生产中用来衡量纱线的重要参数。

捻度是纱线的旋转程度,而捻系数是纱线旋转的单位长度。

捻度和捻系数对纺织品生产的质量控制、工艺优化以及产品开发都有很重要的意义。

下面是一份详细的捻度捻系数对照表。

捻度捻系数对照表捻度(即旋转次数/米) 捻系数(即旋转角度/单位长度)10 104.7215 157.0820 209.4425 261.8030 314.1635 366.5240 418.8845 471.2450 523.60捻度和捻系数的测量方法实验室中通常使用捻度计和捻系数试验机来测量捻度和捻系数。

捻度计可以测量一定长度内的纱线的旋转次数,而捻系数试验机可以测量纱线在单位长度内的旋转角度。

这些仪器对于衡量纱线的质量和控制工艺都非常重要。

捻度对生产的影响捻度对于纱线的牢度和强度有很大的影响。

对于相同的纺纱方法和纱线质量,较高的捻度将导致更强的纱线,因为它会增加纱线的紧密度和内在的摩擦力。

此外,高捻度的纱线可以更好地抗拉伸和抗磨损,适用于制作长时间使用的织物。

捻系数对生产的影响捻系数对于纱线的柔软度和耐用性有很大的影响。

较低的捻系数将导致更柔软的纱线,适用于制作柔软的织物,如T恤和衬衫。

然而,低捻系数的纱线容易张开,不耐磨损,因此不适用于制作强度和耐久性要求较高的织物。

结论综上所述,捻度和捻系数是纺织品生产中必要的参数。

纱线的捻度和捻系数会根据生产的要求不同而有所变化。

纺织品生产过程中控制捻度和捻系数可以帮助保证纱线的质量和生产工艺的稳定性。

捻度捻系数表提供了一个便于查找和比较纱线参数的工具,可以帮助纺织厂制定更优秀的生产方案。

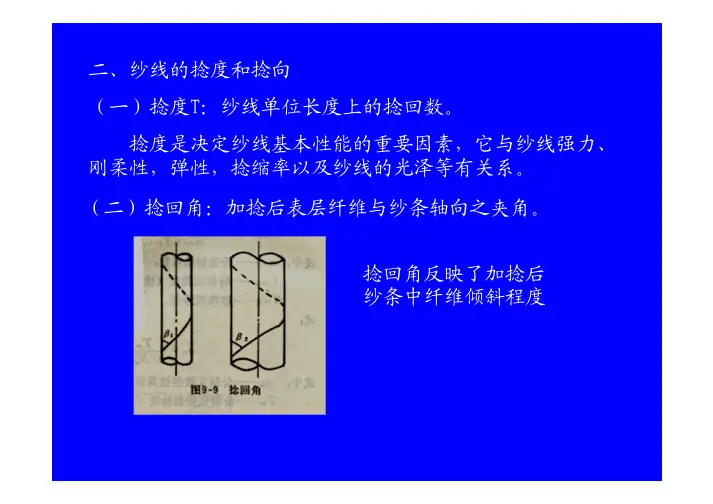

二、纱线的捻度和捻向

(一)捻度T:纱线单位长度上的捻回数。

捻度是决定纱线基本性能的重要因素,它与纱线强力、刚柔性,弹性,捻缩率以及纱线的光泽等有关系。

(二)捻回角:加捻后表层纤维与纱条轴向之夹角。

捻回角反映了加捻后

纱条中纤维倾斜程度

(四)捻向:纱线加捻的方向。

即加捻后纤维在纱中的倾

斜方向。

有Z捻和S捻

S 捻Z 捻

单纱多数用Z 捻。

股线捻向表示:ZS ,SZ ,SS ,ZZ

三、加捻对纱线性质的影响

1、捻缩

2、对纱线密度和直径的影响

3、对纱线强度的影响

4、对纱线断裂伸长的影响

5、对纱线光泽和手感的影响。

各种纱线示意图

花式纱线

变形纱的加工生产

变形纱和长丝纱

各种变形纤维的卷曲形态

包芯

纱

线

纱 纱

线

愇丝线生产

喷气变形纱加

工

恐线

纱和 纱

1、 纱

2、 纱

线

生产变形纱

恚 线的生产

线

纤维的 和加捻

捻 纱

捻纱

)纱中纤维 形 恐线

纱 理

加捻三角 力图

纱的加工

花式纱线的。

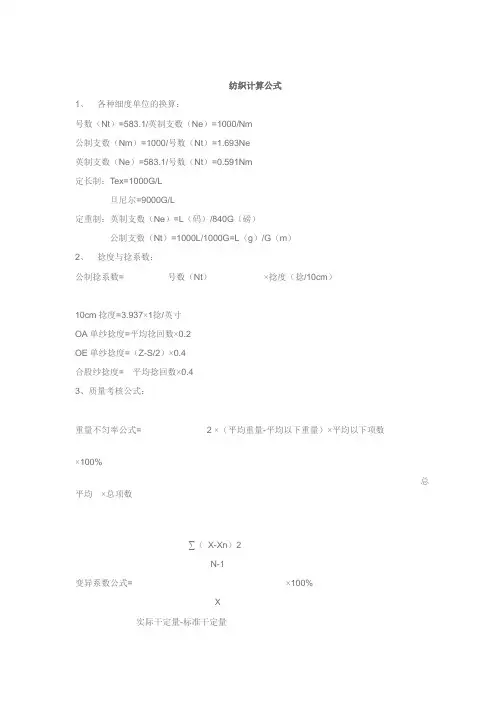

纺织计算公式1、各种细度单位的换算:号数(Nt)=583.1/英制支数(Ne)=1000/Nm公制支数(Nm)=1000/号数(Nt)=1.693Ne英制支数(Ne)=583.1/号数(Nt)=0.591Nm定长制:Tex=1000G/L旦尼尔=9000G/L定重制:英制支数(Ne)=L(码)/840G(磅)公制支数(Nt)=1000L/1000G=L(g)/G(m)2、捻度与捻系数:公制捻系数= 号数(Nt)×捻度(捻/10cm)10cm捻度=3.937×1捻/英寸OA单纱捻度=平均捻回数×0.2OE单纱捻度=(Z-S/2)×0.4合股纱捻度= 平均捻回数×0.43、质量考核公式:重量不匀率公式= 2 ×(平均重量-平均以下重量)×平均以下项数×100%总平均×总项数∑(X-Xn)2N-1变异系数公式= ×100%X实际干定量-标准干定量重量偏差= ×100%标准定量断裂强度=修正强力(CN)/实际号数(Tex)实际强力×修正系数=实际干定量×10.85支别×实际产量+支别×实际产量平均纱支的计算方法=实际产量+实际产量例:32支×5吨+40支×6吨= 36支5吨+6吨实测断头数×60(分钟)×1000(锭)千锭时断头=实测锭数×测定时间月平均千锭时断头数=全月各机台千锭时断头合计/实测总台数棉结杂质总粒数(结杂粒数/100米)×10 一克纱线结杂粒数=纱线公称号数(g/1000m)萨氏条干:每米最高总和+每米最低总和(1)平均厚度=0点厚度=0.1+2×实验米数每米最高总和-每米最低总和(2)平均每米不匀率= 100%×平均厚度×实验米数注:0点以上记“+”,以下记“-”。

纱支原理及计算方法一、纱线纱支计算方法1.单位⑴、定长制:A. 特克斯:1000米长度的纱在公定回潮率时的质量克数称为特数。

即特数越大,纱线越粗。

公式:Ntex =(G/L)×1000式中:G为纱的重量(克),L为纱的长度(米)B. 旦尼尔:9000米长的丝在公定回潮率时的质量克数称为旦数。

即旦数越大,纱线越粗。

公式:Nden=(G/L)×9000式中:G为丝的重量(克),L为丝的长度(米)⑵、定重制:A. 公支数(公支):1克纱(丝)所具有的长度米数。

即公支数越大,纱线越细。

公式:Nm=L/G式中:L为纱(丝)的长度(米),G为纱(丝)的重量(克)B. 英支数(英支):1磅纱线所具有的840码长度的个数。

即英支数越大,纱线越细。

公式:Ne=(L/G)×840式中:L为纱(丝)的长度(码),G为纱(丝)的重量(磅)。

2、单位换算A.特数Ntex与英制支数NeNe=C/Ntex(C为常数,化纤为590.5、棉纤为583,如果为混纺纱可根据混比进行计算,如:T/JC(65/35)45S纱线C=590.5×65%+583×35%=588,然后按公式计算便可)B.英制支数Ne与公制支数Nm纯化纤:Ne=0.5905Nm 纯棉:Ne=0.583Nm混纺纱线:如T/JC(65/35)45S N e=(0.5905×65%+0.583×35%)Nm3、特数Ntex 与公制NmNtex ×Nm=10004、特数Ntex 与旦数NdenN den=9×Ntex二、捻度与捻系数1.捻度:纱线单位长度内的捻回数。

棉纱线及棉型化纤纱线的特克斯(号数)制捻度Ttex,是以纱线10cm长度内的捻回数表示;英制支数制捻度Te,是以1英寸的捻回数表示。

精纺毛纱线及化纤长丝的捻度Tm,是以每米的捻回数表示,以上表示方法的的关系为:Ttex=3.937Te=Nm/10 T e=0.254 Ttex=0.0254Tm捻回分Z捻和S捻两种。

纱线加捻指标及其计算-捻度和捻回角如果纤维须条的一端被控持住,另一端绕自身轴线回转,即可形成纱线,这一过程,称为加捻。

对短纤维纱来说,加捻是纱线获得强力及其他特性的必要手段。

对长丝纱和服线来说,加捻可形成一个不易被横向外力所破坏的紧密结构。

加捻还可形成变形丝及花式线。

加捻的多少及加捻方向不仅影响织物的手感和外观,还影响织物的内在质量。

表示纱线加捻程度的指标有捻度、捻回角、捻幅和捻系数。

表示加捻方向的指标是捻向。

(一)捻度单位长度的纱线所具有的捻回数称为捻度。

纱线的两个截面产生一个360°的角位移,称为一个捻回,即通常所说的转一圈。

捻度的单位随纱线的线密度不同而不同,特克斯制捻度Ttex的单位为捻/10cm,通常习惯用于棉型纱线;公制支数制捻度Tm的单位为捻/m,通常用来表示精梳毛纱及化学纤维长丝的加捻程度。

粗梳毛纱的加捻程度既可用特克斯制捻度,也可用公制支数制捻度来表示。

英制文数制捻度Te的单位为捻/英寸。

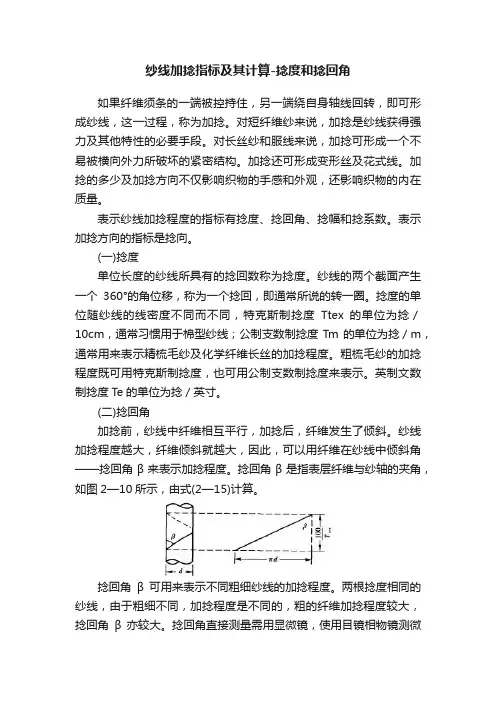

(二)捻回角加捻前,纱线中纤维相互平行,加捻后,纤维发生了倾斜。

纱线加捻程度越大,纤维倾斜就越大,因此,可以用纤维在纱线中倾斜角——捻回角β来表示加捻程度。

捻回角β是指表层纤维与纱轴的夹角,如图2—10所示,由式(2—15)计算。

捻回角β可用来表示不同粗细纱线的加捻程度。

两根捻度相同的纱线,由于粗细不同,加捻程度是不同的,粗的纤维加捻程度较大,捻回角β亦较大。

捻回角直接测量需用显微镜,使用目镜相物镜测微尺来测量,既不方便又不易测难确,所以实际中需要时用式(2—15)计算。

下载大耀纱布商城app,买纱购布一步到位。

粗纱捻度和捻系数换算篇一:粗纱捻度和捻系数是纱线物理参数中的重要指标,用于描述纱线的纤维聚集程度和纱线的运动能力。

它们之间的换算关系是纱线捻系数等于粗纱捻度的倒数。

具体来说,假设粗纱的捻度为 x,那么其捻系数为 s。

如果粗纱的捻度为 x,并且其捻系数为 s,则可以进行以下换算:x = 1/s这个公式可以用于计算不同粗纱捻度的纱线之间的捻系数换算关系。

例如,如果粗纱的捻度为 1000羽,那么它的捻系数为 1/1000,即 s1。

如果粗纱的捻度为 2000羽,那么它的捻系数为 1/2000,即 s2。

除了捻系数换算外,还可以进行其他参数的换算,例如,粗纱的磅数等于纱线的线密度乘以纱线的捻度。

同样地,如果粗纱的磅数为 10,那么它的线密度为 10 x 104 g/m2,即 104 g/m2。

在进行这些参数换算时,需要考虑到纱线的纤维聚集程度和纱线的运动能力,以确保纱线的质量符合要求。

粗纱捻度和捻系数换算是纱线物理参数中的重要概念,可以帮助人们更好地理解纱线的性能。

了解这些换算关系,可以更好地选择适合的纱线,并制造出高质量的产品。

篇二:粗纱捻度和捻系数是纱线质量和加工精度的重要指标,它们之间的换算关系对于设计、生产和质量控制都具有重要意义。

本文将介绍粗纱捻度和捻系数的换算关系以及如何通过测量捻系数来检测粗纱的加工精度。

正文:1. 粗纱捻度和捻系数的换算关系粗纱的捻度是指纱线在生产过程中受到的捻向(即纱线上的螺旋形部分)的大小。

捻系数是指纱线所受到的捻向的倍数,通常用符号“捻数”表示。

捻度和捻系数之间可以互相转换,具体公式如下:粗纱的捻度 = 捻系数× 10^(-2.5×捻数)其中,捻数和捻系数的单位都是“捻”。

此公式可以用于计算不同捻向下的粗纱捻度。

2. 粗纱捻系数的检测方法粗纱的捻系数可以通过多种方法进行测量,其中最常用的方法是使用捻度计。

捻度计是一种高精度的测量仪器,可以测量纱线的捻向和捻数。

纱线捻度twist的详细知识一定义为使纱线具有一定的强力、弹性、伸长、光泽、手感等物理机械性能的纱线,必须通过加捻改变棉纱,由纤维结构来实现纱线加捻,其实就是利用棉纱横截面间产生相对角位移,使原来伸直平行之纤维与纱轴发生倾斜来改变纱线结构,粗条在加捻过程由宽度逐渐收缩,两侧逐渐折迭而卷入纱线条中心,形成加捻三角形,在加捻三角形中,棉条的宽度和截面发生变化,从扁平带状,逐渐成圆柱形的纱.1.捻回之定义:纱条绕其轴心旋转360度即为一个捻回.2.捻度之定义:纱条在退捻前的规定长度内的捻回数,通常为每英寸之捻回数目T.P.I或每公尺之捻回数目T.P.M表示.3.捻系数定义:是纱线加捻程度的量度,按每单位长度的捻回.T.M:数乘以纱线密度的平方根计算.T.M=T.P.I/纱支的平方根T.P.I=T.Mx纱支的平方根4.捻向定义:当纱条处于铅直位置时,组成纱条的单元绕纱条轴心旋转形成的螺旋线的倾斜方向.5.S捻定义:纱条中纤维的倾斜方向与字母S中部相一致.为右手方向或顺时针方向之捻回纱.6.Z捻定义:纱条中纤维的倾斜方向与字母Z中部相一致,为左手方向或逆时针方向之捻回纱.二捻度测试捻度通常不是均匀地分配在整根纱上,作测试捻度时要离开一码取样,捻度测试仪有很多种,大致设计都相同,首先把纱线被支撑点左边的钳夹住,然后拉至右边的旋转夹,刻度盘的指针为零度,将纱线夹在旋转夹上,样本纱线约10或20英寸,当旋转夹转动时,捻度被解开,当所有捻度消失时,旋转夹沿同一方向继续旋转直到捻度重新加入,指针向零标志.转数表记录总转数,总圈数除二,再除样本长度,计算出每英寸捻度.三捻度与强力的关系将纱线拉伸到断裂时,发现断裂截面上并不是所有纤维都断裂,而是一部份纤维断裂,另一部份纤维滑脱,且断裂的那部份纤维也不是同时断裂,这种断裂性能和单纱强力与纱的捻度有着密切的关系,随着捻度的增加,纱线强力继续增加,但到一定捻度之后,继续加捻度,强力反而下降,有利方面是捻度增加,纤维间摩擦阻力增加,使在断裂过程中强力的成分增加,不利方面是捻度增加,纤维与纱条轴线的倾角加大纤维强力在纱条轴向能承受的分力降低,而且捻度过大会增加纱条内外纤维应力分布不匀,加剧纤维断裂的不同时性,使强力随捻度增大而增大,两者相等时强力最大,这时捻度为临界捻度,与临界捻度相对应的捻系数称为临界系数.捻度增加,捻回角度增大,光向旁边侧面反射,光泽差、手感差,反之手感软,但捻度过小发生毛羽、手感松,光泽不一定好.捻系数及捻向主决于最后产品的质量要求,不同用途捻系数不同,捻向视成品及后加工的需要而定,为了减少纱线机上翻改和操作的不便,一般皆为Z捻向.如纤维长度长、细度细、品级高之棉花,捻系数可较少,细号纱比粗号纱捻系数大.伸长率为棉纱在一定拉伸负荷下,棉纱受到拉伸而伸长,其长度称为总伸长,当负荷去除后,被拉伸的棉纱很快回缩,而不能回复到原来长度这个可缩的长度,为弹性伸长,即弹性伸长与总伸长之百分比,纱的弹性随着捻度的增加而增大,但到一定捻度后开始下降,一般采用捻度接近于弹性最大的捻度范围.常用捻系数,梳织经纱较高,而针织一般较低,约3.5-3.6.因纱线之用途各异,有不同之捻系数纱线产品,按日本纺织计算数据,分为:普通捻=4.0捻系数,松捻=3.4捻系数,特别松捻=1.32-2.8捻系数,强捻=5.0-5.4捻系数,特别强捻=5.0-6.5捻系数.高捻纱一般要经过蒸纱工序才能编织用,有时更需加装解扭器才能编织。

捻度与捻系数分析捻度、捻系数对成纱条干均匀度的影响方斌代军(华通色纺有限公司)(武汉精功棉纺有限公司)摘要:为了解捻度、捻系数对成纱条干均匀度的影响,分析了捻系数对细纱摩擦力界、络筒工序条干CV 值的影响,同时在加捻过程中,加捻三角区、假捻器、导纱钩所形成的不同纺纱段捻度均匀性对条干CV 值的影响。

结果表明:通过合理的设计各工序捻系数,加强对不同纺纱段捻度分布均匀性的控制,在一定程度上可以改善成纱条干均匀度水平。

关键词:捻度;捻系数;摩擦力界;加捻三角区;假捻器;导纱钩;条干均匀度;Analysis of twist twist coefficient on Yarn evenness of FANG Bin Dai-Jun Hua Tong Textile Co. Ltd. color Wuhan Jing Gong Cotton Co. Ltd. Abstract: In order to understand the effect of the twist and twist coefficient on Yarn evenness we have analyzed the impact of twist coefficient on friction spinning sector the process of winding stem on CV values as well as the impact of the twisting triangle area false-twist device and guided hook yarn spinning segment formed by the different twist evenness on CV values in the twisting process. The results showed that: the level of Yarn evenness can to some extent be improved various rationally designing twist factors of every processes and enhancing the control of the distribution of uniformity of the spinning section of different twist. Keywords: Twist twist factor friction circles twisting triangle false-twist device guide yarn hook evenness 0 前言众所周知纱线是由纤维组成的,单根纤维相互间要组成纱线没有一定的抱合强力就无法变成纱线。

北方纤维讲堂——捻度与捻系数一、捻度:纱线单位长度内的捻回数。

1.号数制捻度:T t=10cm的捻回数。

(棉型纱线)2.英支制捻度:T e=1吋的捻回数。

(棉型纱线)3.公制捻度:T m=1m的捻回数。

(精纺毛纱及化纤长丝)另:根据理论计算出的捻度,为计算捻度;在捻度仪上测得的捻度,为实际捻度。

捻度换算:T t=3.937×T e= T m÷10T e=0.254×T t=0.0254×T mT m=10×T t=39.37×T e为了比较不同粗细纱线之间的加捻程度,就引入了捻角的概念二、捻系数:由于加捻的作用,纱的表层纤维对纱轴的倾角称为捻角。

由于捻角测量不便,在实际工作中一般采用捻系数。

1、号数制捻系数αt=号数制捻度T t×;2、英支制捻系数αe=英支制捻度T e÷;3、公制捻系数αm=公制捻度T m÷。

捻系数换算:号数制捻系数αt=95.07×αe=3.162×αm公制捻系数αm=30.25×αe三、影响捻系数的因素:纱线捻系数的大小,主要由原料的性质和纱线的用途决定。

1、原料性质因素:为使纱线获得所需强度,用细而长的纤维纺纱时,捻系数可以低一些,用粗而短的纤维纺纱时,捻系数应当大一些。

2、用途的因素:(1)经纱所需强度较高,捻系数应当较大;(2)薄爽织物的针织外衣织物,要求具有滑、挺、爽的风格和防止起毛起球,捻系数应较大;(3)纬纱及针织用纱,一般要求柔软而扭矩小,捻系数应当小一些;(4)机织和针织起绒织物用小,为利于起绒,捻系数应当小一些。

3、纱的粗细程度:细号或高支纱,捻系数应大一些;而粗号或低支纱,捻系数应小一些。

棉型纱线常用捻系数类别号数或用途捻系数αt经纱纬纱梳棉织布用纱8-11 330-420 300-37012-30 32-192 320-410310-400290-360280-350精梳棉织布用纱4-56-1516-36 330-400320-390310-380300-350290-340280-330梳棉织布针织起绒用纱10-3032-8896-192≤330≤310≤310精梳起绒14-36 ≤310涤棉混纺纱单纱织物用纱股线织物用纱针织内衣用纱经编织物用纱362-410324-362305-334382-400股线捻系数与单纱捻系数的比值:棉型织物用经纱: 1.2~1.4棉型织物用纬纱: 1.0~1.2针织汗布用棉型纱: 1.3~1.4针织棉毛用棉型纱: 0.9~1.1 2016年5月18日。

捻度和捻系数概念全文共四篇示例,供读者参考第一篇示例:捻度和捻系数是纺织工艺中常用的概念,是描述纱线捻度以及纱线间覆盖度的重要参数。

在纺织生产过程中,正确理解和控制捻度和捻系数对于生产高质量的纱线和面料至关重要。

本文将从捻度和捻系数的定义、计算方法、影响因素和调控方法等方面进行详细介绍。

一、捻度概念捻度是指纱线的捻度大小,用以描述纱线内部纤维互相缠绕旋转的程度。

通常情况下,捻度越大,纤维间的螺旋结构越紧密,纱线的强度和弹性也就越高。

捻度的单位通常用“T/m”(每米捻度数)或“TPM”(每英寸捻度数)表示。

在纺纱过程中,纱线的捻度是由纺纱机上的捻度装置控制的。

通过调节捻度装置的张力和速度等参数,可以改变纱线的捻度大小。

不同类型的纺纱机和纱线产品需要的捻度也会有所不同,因此捻度的控制是纺纱过程中的关键一环。

捻度和捻系数是两个相互关联的概念。

通过合理控制捻度和捻系数,可以在一定程度上平衡纱线的强度、均匀度和弹性等性能,提高纱线的质量和使用性能。

三、计算方法1. 捻度的计算方法:捻度的计算公式为:捻度(T/m)= N * TPI * 0.0254N为纱线的捻度系数,TPI为每英寸捻度数。

四、影响因素1. 纱线的纤维长度和粗细:纤维越细,纤维间的叠加度越高,捻度和捻系数也就越大。

2. 纱线的纤维材质和加工方式:不同纤维材质和纺纱方式对捻度和捻系数的影响也不同。

3. 纱线的用途和要求:不同用途的纱线需要的捻度和捻系数也会有所差异,需要根据实际情况进行调整。

五、调控方法捻度和捻系数是纺织工艺中的重要参数,对纱线的质量和性能有着重要影响。

通过正确理解和控制捻度和捻系数,可以提高纺织品的生产效率和产品质量,满足市场的需求。

希望本文对于读者对捻度和捻系数的理解和应用能有所帮助。

第二篇示例:捻度和捻系数是纺织工艺中常用的概念,用于描述纤维或纱线在纺纱、捻合等工艺过程中的物理性能。

捻度是指纱线或纤维在单位长度内的捻合数,一般用单位长度内的捻合次数来表示,常用的单位有每米捻合数(TPI)或每英寸捻合数(TPI)。

纱线捻度捻向确定办法一、捻度、捻向概念1.捻度单位长度内的平均加捻程度,用每米内的捻回数来表示。

2.捻系数为了比较不同细度纱线的加捻程度,常用捻系数表示。

采用公制支数时:捻度(捻数/m)=捻系数×√N m式中:N m---纱线的公制支数。

3.捻向加捻的方向,有Z捻与S捻两种。

一般单纱用Z捻,股线用S捻。

(1)并线加捻表示法并线加捻表示法建议用:“·”表示并线,“/”表示加捻,“Z”、“S”表示捻向,“()”表示一个单元,其他纱线用名称标出。

如“棉”表示棉纱,“粘丝”表示粘胶人造丝等。

必要时可在捻向后加注捻度。

示例见表7-5。

表7-5 并线加捻表示法织物中经、纬纱捻向的配合有四种,即Z捻经纱与Z捻纬纱、S捻经纱与S捻纬纱、Z捻经纱与S捻纬纱、S捻经纱与Z捻纬纱的不同捻向配合。

当采用不同捻向的经纬纱进行交织时,即Z捻经纱与S捻纬纱或S捻经纱与Z捻纬纱交织的接触处纤维相互交叉,因此经纬纱间的缠合性差,容易滑移。

这种捻向的织物其组织点因屈曲大而突出,纹路清晰,手感较松厚而柔软。

用织物厚度计测量时,其厚度比经纬同捻向的要厚。

在印染过程中,利于吸色,染色均匀。

但织物从织布机上落下后张力减少,由于纱线有退捻的趋势,所以易产生卷布现象,对于稀薄织物,这种情况较明显。

当经纬纱捻向相同时,即Z捻经纱与Z捻纬纱或S捻经纱与S捻纬纱进行交织时,织物手感和染色效果等与上述情况相反。

(3)在斜纹织物中,纱线的捻向与织物的纹路关系①纱线表面纤维的排列情况,会影响纱线的反光效果。

浮在织物表面的每一纱(丝)线段上,在光线照射下,在一定区域上能够看到纤维的反光,各根纤维的反光部分排成带状,即为“反光带”。

由纤维反光构成的反光带的倾斜方向与纱(丝)线捻向相反,即光带倾斜方向与纤维斜向相交。

②斜纹织物中纱线捻向与织物的纹路清晰关系,见下表。

表7-6 纱线捻向和织物斜纹方向的配合(4)股线的捻度与织物的织造和织物的厚度关系,见下表。

纺织换算纺织换算2010-10-30 13:53:36| 分类:纺织专业知识| 标签:|字号大中小订阅.一、纱线纱支计算方法1.单位⑴、定长制:A. 特克斯:1000米长度的纱在公定回潮率时的质量克数称为特数。

公式:Ntex =(G/L)×1000式中:G为纱的重量(克),L为纱的长度(米)B. 旦尼尔:9000米长的丝在公定回潮率时的质量克数称为旦数。

公式:Nden=(G/L)×9000式中:G为丝的重量(克),L为丝的长度(米)⑵、定重制:A. 公支数(公支):1克纱(丝)所具有的长度米数。

公式:Nm=L/G式中:1为纱(丝)的长度(米),G为纱(丝)的重量(克)B. 英支数(英支):1磅纱线所具有的840码长度的个数。

公式:Ne=(L/G)×840式中:L为纱(丝)的长度(码),G为纱(丝)的重量(磅)。

2、单位换算A.特数Ntex与英制支数NeNe=C/ Ntex(C为常数,化纤为590.5、棉纤为583,如果为混纺纱可根据混比进行计算,如:T/JC(65/35)45S纱线C=590.5*65%+583*35%=588,然后按公式计算便可)B.英制支数Ne与公制支数Nm纯化纤:Ne=0.5905Nm 纯棉:Ne=0.583Nm混纺纱线:如T/JC(65/35)45S Ne=(0.5905*65%+0.583*35%)Nm3、特数Ntex 与公制NmNtex ×Nm=10004、特数Ntex 与旦数NdenNden=9*Ntex二、捻度与捻系数1.捻度:纱线单位长度内的捻回数。

棉纱线及棉型化纤纱线的特克斯(号数)制捻度Ttex,是以纱线10cm长度内的捻回数表示;英制支数制捻度Te,是以1英寸的捻回数表示。

精纺毛纱线及化纤长丝的捻度Tm,是以每米的捻回数表示,以上表示方法的的关系为:Ttex=3.937Te= Nm/10 Te=0.254 Ttex=0.0254Tm捻回分Z捻和S捻两种。

倍捻机捻度计算公式倍捻机捻度的计算公式对于纺织行业来说可是个相当重要的家伙。

咱先来说说啥是捻度,简单来讲,捻度就是纱线单位长度内的捻回数。

那倍捻机捻度咋算呢?公式就是:捻度(T)= 锭速(r/min)×捻系数 / (前罗拉输出速度(m/min)× 1000)。

给您举个例子哈,就说有一家纺织厂,负责生产的小李碰到个难题。

他们新接了一批订单,要求纱线达到特定的捻度。

这可把小李急坏了,因为他对倍捻机捻度的计算掌握得还不太熟练。

小李拿着订单上的要求,对照着倍捻机的参数,脑袋里一团乱麻。

他一会儿看看锭速的数值,一会儿又瞅瞅前罗拉输出速度,心里那个着急呀!“这可咋办,算不对捻度,这批货就得出问题!”小李嘴里嘟囔着。

这时候,厂里经验丰富的老王师傅过来了。

老王师傅一看小李那着急的样子,就笑了:“小李啊,别慌!咱们一步一步来。

”说着,老王师傅拿起笔,对照着机器上的参数,耐心地给小李讲解起来。

“你看啊,这锭速是每分钟多少转,咱们先记下来。

然后再看这前罗拉输出速度,这可是关键。

还有这个捻系数,可不能弄错了。

”老王师傅边说边在纸上写写画画。

小李眼睛紧紧盯着老王师傅的笔,认真地听着。

经过老王师傅这么一讲解,小李恍然大悟,“哎呀,原来是这么回事,我之前怎么就没搞清楚呢!”最后,小李按照老王师傅教的方法,顺利算出了捻度,生产出了符合要求的纱线,订单顺利完成。

在实际操作中,影响倍捻机捻度计算的因素还真不少。

比如说,不同的纱线材质,捻系数就可能不一样;机器的运转稳定性也会对计算结果产生影响。

所以啊,咱们在计算捻度的时候,一定要把各种因素都考虑进去,可不能马虎。

总之,掌握好倍捻机捻度的计算公式,对于纺织生产那是至关重要的。

只有算得准,才能生产出质量上乘的纱线,满足市场的需求。

希望大家都能把这个公式牢记于心,在工作中运用自如!。

第3节 纱线的捻度与捻缩1. 加捻的特征指标1.1 捻度加捻使纱线的两个截面产生相对回转,两截面的相对回转数称为捻回数。

特数制Tt(捻/10cm),棉纱及棉型化纤纱 公制Tm (捻/m),毛纱及毛型化纤纱 英制Te (捻/inch),棉纱及棉型化纤纱3.9370.1t e m T T T ==1.2 捻系数加捻后表层纤维与纱条轴线的夹角,称为捻回角捻度只能比较同样粗细(直径)纱条的加捻程度t t 892tan T αβ==⋅捻系数可以比较同体积质量、不同细度纱线的加捻程度 捻回角可以比较不同粗细纱线的加捻程度 不同捻系数间换算含棉纤维系数不为1,为什么?捻系数选择 (1)纤维性质粗短——大,细长——小; 抗扭刚度 (2)纱线用途 经纬纱、针织纱(3)纱的细度1.3 捻向——纱线加捻的方向单纱采用Z捻,股线采用S捻股线捻向表示:第一个字母代表单纱捻向,第二个字母代表股线的捻向,第三个字母代表股线复捻的方向如ZSZ捻向配合对机织物外观和手感的影响经纬纱捻向相同:表面纤维反向倾斜,纱线反光不一致,组织点清晰;交织点纤维同向相嵌、不易移动,织物紧密稳定经纬纱捻向相反:清晰方向一致,反光一致,光泽均匀、组织点不明显;交织点纤维反向交叠、易于移动,织物松厚柔软斜纹织物:纱的捻向与织物纹路方向相反,斜纹清晰不同捻向的经纬纱相间排列,可以形成隐条、隐格效应1.4 捻幅——单位长度纱线加捻时,纱线截面上任意一点在该截面上相对转动的弧长(b)(a)表征(1)纱线的加捻程度(2)纱线截面内任一点的加捻程度及方向同一截面中,各点距纱的中心距不等时,捻幅亦不等,与该点至纱的中心距成正比1.5 捻度与捻回角的测量 (1)直接计数法 (2)退捻加捻法 (3)捻回角的测量 1.6 捻缩——加捻成纱时,纤维发生倾斜,纤维沿纱轴上的投影长度变短,引起纱的收缩——影响纱线的线密度和捻度值01L L L μ-=2. 加捻对纱线性能的影响2.1 对强度的影响短纤纱断裂原因:(1)部分纤维受拉力作用伸直变形而发生断裂;(2)部分纤维断裂后,纤维间摩擦力和抱合力减弱,导致另一部分纤维产生滑脱,加速纱的断裂纱的加捻程度影响上述断裂过程加捻对纤维的影响:(1)纤维产生预应力,尤其是外层纤维,纤维间抱合增大,有利于强度提高(2)捻回角增大,使纤维的承力在纱轴方向上的分力减少,影响纤维强力的有效利用综合作用的结果——存在临界捻系数实际生产中捻系数选择的依据长丝纱加捻:单纤维间形成良好的抱合而形态稳定,使单丝断裂不同时性得到改善,从而使长丝强力略有提高——较低捻度随着捻系数增加,长丝强度很快下降——有效分力减少,断裂不同时增加,故长丝临界捻系数比短纤小2.2 对断裂伸长的影响捻系数增加,(1)纱中纤维的伸长变形增加,纤维在拉伸时的断裂伸长降低(2)纤维的倾斜角加大,纱线的变形可通过纤维捻回角的改变而伸长——纱线的伸长增加大多数纤维随捻系数的增加而断裂伸长增加2.3 对纱线体积质量和直径的影响在一定范围内,捻系数增大,纱的体积质量增大,直径变小捻系数增大到一定程度,纱的可压缩空间越来越小,体积质量和直径变化减少;纤维过于倾斜,造成纱的捻缩增大,反而使纱的直径有所增大股线的体积质量和直径与纱和线的捻向有关3. 纱线的毛羽和特征——伸出纱线体表面的纤维好处:防风、保暖、柔软、吸水等坏处:影响透气、抗起毛起球、外观、织纹清晰和表面光滑等3.1 毛羽的形成与基本形态3.1.1 毛羽的形成(1)加捻形成毛羽A. 须条离开前罗拉钳口时,表层纤维端部翘起或分离,形成前向毛羽B. 纤维的尾端,形成后向毛羽均为端毛羽(2)过程形成毛羽摩擦、刮擦等因素端毛羽、圈毛羽和浮游毛羽3.1.2 毛羽的基本形态CC后向(反加工方向)前向(加工方向)DH环锭纺纱端毛羽82~87%,前向毛羽约75%,后向毛羽20%3.2 毛羽的特征指标毛羽总根数毛羽总长度毛羽平均长度毛羽指数3.3 毛羽的测量方法(1)光电式测量法(2)烧毛称重法(3)投影计数法(4)静电法4. 纱中纤维的转移与分布4.1 纤维在环锭纱中的转移(1)转移机理转移——纤维不在原螺旋线上的向内或向外移动其主要原因是纤维所在扁平须条的位置不同(几何机理)和纱中纤维所走的路径不同(张力机理)短纤纱在加捻三角区中,使纤维产生伸长变形和张力,从而对纱轴有向心压力。

捻度与捻系数分析捻度、捻系数对成纱条干均匀度的影响方斌代军(华通色纺有限公司)(武汉精功棉纺有限公司)摘要:为了解捻度、捻系数对成纱条干均匀度的影响,分析了捻系数对细纱摩擦力界、络筒工序条干CV 值的影响,同时在加捻过程中,加捻三角区、假捻器、导纱钩所形成的不同纺纱段捻度均匀性对条干CV 值的影响。

结果表明:通过合理的设计各工序捻系数,加强对不同纺纱段捻度分布均匀性的控制,在一定程度上可以改善成纱条干均匀度水平。

关键词:捻度;捻系数;摩擦力界;加捻三角区;假捻器;导纱钩;条干均匀度;Analysis of twist twist coefficient on Yarn evenness of FANG Bin Dai-Jun Hua Tong Textile Co. Ltd. color Wuhan Jing Gong Cotton Co. Ltd. Abstract: In order to understand the effect of the twist and twist coefficient on Yarn evenness we have analyzed the impact of twist coefficient on friction spinning sector the process of winding stem on CV values as well as the impact of the twisting triangle area false-twist device and guided hook yarn spinning segment formed by the different twist evenness on CV values in the twisting process. The results showed that: the level of Yarn evenness can to some extent be improved various rationally designing twist factors of every processes and enhancing the control of the distribution of uniformity of the spinning section of different twist. Keywords: Twist twist factor friction circles twisting triangle false-twist device guide yarn hook evenness 0 前言众所周知纱线是由纤维组成的,单根纤维相互间要组成纱线没有一定的抱合强力就无法变成纱线。

只有纤维由原来的伸直平行状通过加捻时的内外转移,转变为适当的紊乱排列,使外侧纤维加捻后产生两个以上的固定点,以实现其对纱体的外包围作用,而外侧纤维产生的向心压力,挤压纱条内部纤维,从而使纱条紧密,纤维间彼此联系紧密,机械物理性能得到显著提高,以满足后工序的需求。

捻系数是表示不同原料、不同纱线粗细时,通过外包纤维相对纱轴的夹角,反映纱条内纤维的彼此间联系,表1征加捻的效果。

捻度、捻系数对成纱条干均匀度具有什么样的影响,本文就此问题在这进行初步的分析,以供参考。

1 捻系数对条干均匀度的影响1.1 粗纱捻系数对细纱摩擦力界的影响1.1.1 粗纱捻系数对细纱前区摩擦力界的影响粗纱捻系数对细纱摩擦力界的合理布置具有重要意义。

其捻系数的选择是否合理直接影响到细纱成纱质量、条干CV 值、粗、细节等指标。

C18.2tex 粗纱不同捻系数对细纱条干均匀度的影响见表1。

表1 条干CV/ 细节/个。

km-1 粗节/个。

Km-1 棉节/个。

Km-1 15.15 14 229 164 15.78 14 257 115 16.02 16 269 202 16.17 18 280 181 16.52 23 310 230 从表1 可看出粗纱捻回产生的附加摩擦力界能有效控制纤维的运动,合理的捻系数使纱条紧密度增大,从而使纱条内纤维之间接触点上压力增大,增大了纤维之间的抱合力,牵伸须条联系紧密而不发生分裂,被上、下皮圈握持而不发生翻动,使后纤维对浮游纤维的控制力大于前纤维的引导力,纤维变速推迟,纤维的变速点集中稳定并向前钳口转移,有利于提高条干均匀度。

同时合理的捻系数使粗纱在退绕中的意外牵伸减少。

1.1.2 解捻现象对细纱后区摩擦力界的影响在平面牵伸后区采用双压力棒加皮辊后冲14mm,粗纱定量 4.42g/10m,改进后细纱摇架压力150N100N120N。

正常平面牵伸摇架压力150N100N140N。

对比试验:表 2 品种:65/35T/R-18.4tex 牵伸型式CV 细节-50 粗节50 棉节200 CVb 改进前12.64 2.8 9.8 13.2 3.0 改进后12.34 1.85 8.3 12.9 2.33 从表2 可知:通过在平面牵伸后区采用双压力棒加皮辊后冲的多曲线牵伸使纱条在后罗拉和压力棒上产生较长的包围弧,使纱条形成较长的扁平状,在牵伸中不易翻滚,因此较好地控制了捻回的重新分布。

快速纤维有效地束缚在慢速纤维中,从而使纤维间产生附加摩擦力界,增加了该须条的密集程度,并增强了后牵伸区中部对须条特别是短纤维的控制能力,浮游区显著缩短。

减少了浮游纤维的数量使纤维的变速点分布更为集中而稳定,有利于条干均匀度的改善。

同时后区摩擦力界的增强,控制范围更广的特点使须条两端受到较强的摩擦力而张紧有利于须条的后弯钩伸直,并有效防止捻回的重新分布从而改善成纱内部结构的质量,提高成纱质量的整体水平和档次2-3。

1.2 细纱捻系数对络筒条干均匀度的影响4 细纱在经络筒后条干均匀度、粗、细节增长,它们增幅的大小和细纱设计的捻系数有一定的相关性。

C18.2tex不同细纱捻系数对筒纱条干均匀度的影响见表3。

表3细纱捻系数工序条干CV 细节-50 粗节50 棉结200 330 细纱15.88 16 260 186 330 络筒16.22 18 292 195 340 细纱15.92 18 265 180 340 络筒16.12 19 283 183 350 细纱15.95 18 275 188 350 络筒16.05 16 263 198 表3 中细纱捻系数330 到络筒条干CV 值增长0.021,捻系数340 到络筒条干CV 值增长0.013,捻系数350到络筒条干CV 值增长0.006,从数据中我们可以分析得出合理的捻系数设计能够改善络筒条干CV 值增长的幅度。

2 加捻过程对成纱条干均匀度的影响2.1 加捻三角区对成纱条干均匀度的影响加捻三角区是影响条干均匀度的一个因素,数据对比可见表4。

表4:品种竹/TC70/30。

18。

5texK纺纱形式CV 细节-40 粗节35 棉节200 毛羽H 强力/CN环锭纺11.75 30 82 14 3.94 202.1紧密纺11.34 16 57 18 3.25 213 在表4 的对比中,普通环锭纺纱条经罗拉握持牵伸从前钳口吐出时,纤维具有较好的伸直平行度,纤维被牵伸成单根纤维状态,纤维间摩擦联系力小,且具有一定宽度的钳口线,加捻三角区的存在使纱线捻度不能上递,捻回不能有效控制纤维,使一部分纤维产生离散,一部分纤维不易捻入纱体成为毛羽,对成纱质量、条干均匀度、强力等产生影响。

紧密纺在细纱前区加装了一套集聚系统,使纤维具有较好的伸直平行度,纤维钳口线集聚收缩,纤维与纤维间的贴服率高,离散度小,钳口线窄,基本上消除了加捻三角区,使纱条捻度能有效上递,纤维更易被捻入纱体,有5利于成纱均匀度的改善。

2.2 捻陷的影响2.2.1 假捻器的影响表5:品种C18.2tex假捻器的影响粗纱CV 细纱CV 细节-50 粗节50 棉结200 新假捻器5.99 15.86 18 247 156 旧假捻器6.30 16.16 24 263 196 无假捻器6.87 16.52 32 285 226 在粗纱加捻过程中,锭翼顶孔边缘是一个捻陷点,会阻碍捻回向上传递,使纺纱段前罗拉钳口至锭翼顶孔捻度减少,纱条松弛,张力小,当锭翼高速回转时,纱条抖动过大产生意外伸长,增加断头次数,为了克服或减少捻陷产生的不利影响,在锭翼顶孔安装假捻器是一项行之有效的措施。

纱条在假捻器摩擦阻力的作用下产生假捻,使纺纱段捻度增加,强力提高,意外伸长减小。

采用优质的假捻器能有效改善成纱条干均匀度。

2.2.2 导纱钩的影响表6:品种导纱钩直径CV 细节-40 粗节35 棉结140 毛羽HCJ11.7tex 2.5 12.26 47 214 282 4.05CJ11.7tex 3.5 12.48 49 208 283 4.31CJ27.8tex 2.5 9.69 1 21 27 5.79CJ27.8tex 3.5 9.60 2 15 20 5.58 从表6 中数据对比可知细特纱采用小直径的导纱钩有利于条干CV 值的降低。

小直径导纱钩因截面小与纱体的接触面积小捻度易上递,使纺纱段分布的捻回多,较易控制纱条受张力牵伸后产生的滑移,毛羽指数少、条干均匀度好。

粗特纱因纱线直径较粗,采用小直径导纱钩因圈形直径较小,纱条在导纱钩内不易翻滚,捻回不易上递反而不利于条干均匀度的改善。

故不同特数的品种应有针对的选用不同直径的导纱钩有利于成纱质量的改善。

3 结束语综上所述成纱条干均匀度的控制是一顼系统工程,在纺纱过程中通过合理的设计粗纱捻系数使细纱摩擦力界布局合理,纤维变速稳定而集中;合理设计细纱捻系数有效控制络筒条干CV 值增长幅度;选用优良的纺专器材,改善成纱生产条件,在纱条加捻和牵伸过程中加强捻回在不同纺纱段均匀性分布的控制,在一定程度上能改善成纱条干均匀度水平。

参考文献:1史志陶,陈锡勇,谢春萍。

棉纺工程u。

四版。

北京:中国纺织出版社,2007:227-230。

2高科军,张弘,曹红艳,刘俊杰。

国产V 型牵伸纺纱实践J。

棉纺织技术,2006,34(8):48-50。

3安升立,金波,杜应战,燕群社。

细纱后区附加压力棒上销牵伸原理及纺纱实践J。

棉纺织技术,2007,35(3):43-46。

4刘妍,刘士广,姜华强。

细纱捻系数与纱线强力的相关性分析J。

棉纺织技术,36 :2008,(8)15-18。

5刘必英。

紧密纺纱生产的工艺研究与实践J。

棉纺织技术,2009,37(4):1-5。