PVD与CVD表面处理技术

- 格式:doc

- 大小:33.00 KB

- 文档页数:4

cvd或pvd镀膜原理CVD或PVD镀膜原理引言:随着科技的不断进步,各种高科技产品的需求也越来越大。

在许多电子产品和工业设备中,镀膜技术被广泛应用。

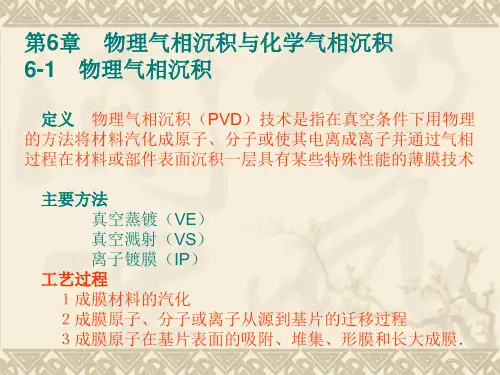

其中,CVD(化学气相沉积)和PVD(物理气相沉积)是两种常见的镀膜方法。

本文将重点介绍这两种方法的原理及其应用。

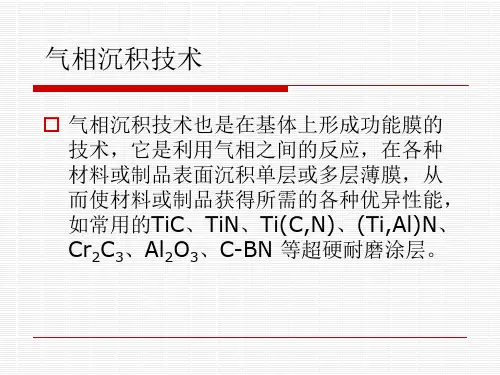

一、CVD镀膜原理:CVD是一种基于气相反应的镀膜技术。

其原理是通过在高温和低压环境下,将气体中的化学物质分解并沉积在基底表面上,形成一层致密且均匀的薄膜。

具体步骤如下:1. 基底表面的预处理:在进行CVD镀膜之前,需要对基底表面进行预处理,以去除杂质和提高表面的粗糙度,以便更好地与镀膜层结合。

2. 反应物的供给:在CVD过程中,需要提供反应物。

这些反应物可以是气体或液体形式,根据需要选择不同的反应物。

例如,金属气体、有机化合物或金属有机化合物可以作为反应物。

3. 反应室的设置:CVD镀膜通常在封闭的反应室中进行。

反应室内的温度和压力可以根据所需的镀膜材料和薄膜性质进行调节。

4. 反应过程:在反应室内,反应物会在高温下分解,并与基底表面上的活性位点发生反应,生成新的化合物。

这些化合物在基底表面沉积,逐渐形成一层均匀的薄膜。

5. 薄膜性质的调节:通过调节反应室内的温度、压力和反应物的浓度,可以控制薄膜的成分、结构和性质。

这些参数的调节可以实现对薄膜的硬度、抗腐蚀性、电学性能等特性的控制。

6. 后处理:在CVD过程结束后,需要对镀膜进行后处理,以去除残余的反应物和提高薄膜的质量。

这可以通过热处理、溶剂洗涤或化学处理等方法来实现。

二、PVD镀膜原理:PVD是一种基于物理过程的镀膜技术。

其原理是通过蒸发或溅射源,将固体材料转化为气体或离子态,并沉积在基底表面上,形成一层致密且均匀的薄膜。

具体步骤如下:1. 蒸发源或溅射源的选择:PVD镀膜过程需要使用蒸发源或溅射源来提供镀膜材料。

蒸发源可以是电子束蒸发源或电阻加热蒸发源,而溅射源可以是直流或射频溅射源。

1. PVD简介PVD是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。

2. PVD技术的发展PVD技术出现于二十世纪七十年代末,制备的薄膜具有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。

最初在高速钢刀具领域的成功应用引起了世界各国制造业的高度重视,人们在开发高性能、高可靠性涂层设备的同时,也在硬质合金、陶瓷类刀具中进行了更加深入的涂层应用研究。

与CVD工艺相比,PVD工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复杂刀具的涂层;PVD工艺对环境无不利影响,符合现代绿色制造的发展方向。

目前PVD涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

PVD技术不仅提高了薄膜与刀具基体材料的结合强度,涂层成分也由第一代的TiN发展为TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN-AlN、CNx、DLC和ta-C等多元复合涂层。

3. 星弧涂层的PVD技术增强型磁控阴极弧:阴极弧技术是在真空条件下,通过低电压和高电流将靶材离化成离子状态,从而完成薄膜材料的沉积。

增强型磁控阴极弧利用电磁场的共同作用,将靶材表面的电弧加以有效地控制,使材料的离化率更高,薄膜性能更加优异。

过滤阴极弧:过滤阴极电弧(FCA )配有高效的电磁过滤系统,可将离子源产生的等离子体中的宏观粒子、离子团过滤干净,经过磁过滤后沉积粒子的离化率为100%,并且可以过滤掉大颗粒,因此制备的薄膜非常致密和平整光滑,具有抗腐蚀性能好,与机体的结合力很强。

磁控溅射:在真空环境下,通过电压和磁场的共同作用,以被离化的惰性气体离子对靶材进行轰击,致使靶材以离子、原子或分子的形式被弹出并沉积在基件上形成薄膜。

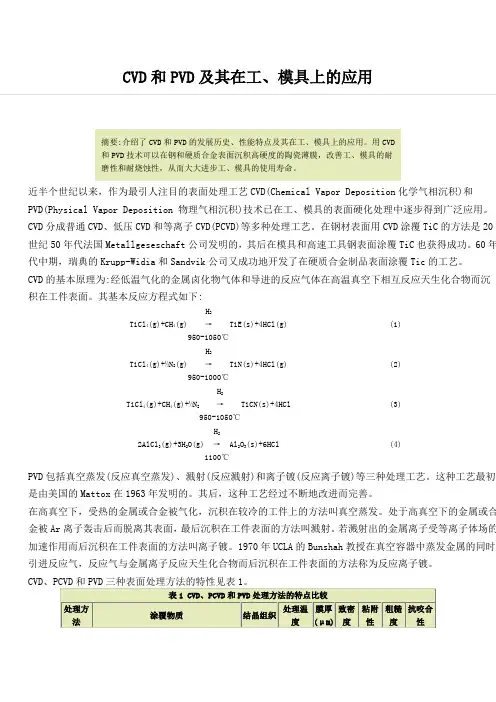

CVD和PVD及其在工、模具上的应用摘要:介绍了CVD和PVD的发展历史、性能特点及其在工、模具上的应用。

用CVD和PVD技术可以在钢和硬质合金表面沉积高硬度的陶瓷薄膜,改善工、模具的耐磨性和耐烧蚀性,从而大大进步工、模具的使用寿命。

近半个世纪以来,作为最引人注目的表面处理工艺CVD(Chemical Vapor Deposition化学气相沉积)和PVD(Physical Vapor Deposition 物理气相沉积)技术已在工、模具的表面硬化处理中逐步得到广泛应用。

CVD分成普通CVD、低压CVD和等离子CVD(PCVD)等多种处理工艺。

在钢材表面用CVD涂覆TiC的方法是20世纪50年代法国Metallgeseschaft公司发明的,其后在模具和高速工具钢表面涂覆TiC也获得成功。

60年代中期,瑞典的Krupp-Widia和Sandvik公司又成功地开发了在硬质合金制品表面涂覆Tic的工艺。

CVD的基本原理为:经低温气化的金属卤化物气体和导进的反应气体在高温真空下相互反应天生化合物而沉积在工件表面。

其基本反应方程式如下:TiCl4(g)+CH4(g)H2TiE(s)+4HCl(g)→950-1050℃(1)TiCl4(g)+½N2(g)H2TiN(s)+4HCl(g)→950-1000℃(2)TiCl4(g)+CH4(g)+½N2H2TiCN(s)+4HCl →950-1050℃(3)2AlCl3(g)+3H2O(g)H2Al2O3(s)+6HCl →1100℃(4)PVD包括真空蒸发(反应真空蒸发)、溅射(反应溅射)和离子镀(反应离子镀)等三种处理工艺。

这种工艺最初是由美国的Mattox在1963年发明的。

其后,这种工艺经过不断地改进而完善。

在高真空下,受热的金属或合金被气化,沉积在较冷的工件上的方法叫真空蒸发。

处于高真空下的金属或合金被Ar离子轰击后而脱离其表面,最后沉积在工件表面的方法叫溅射。

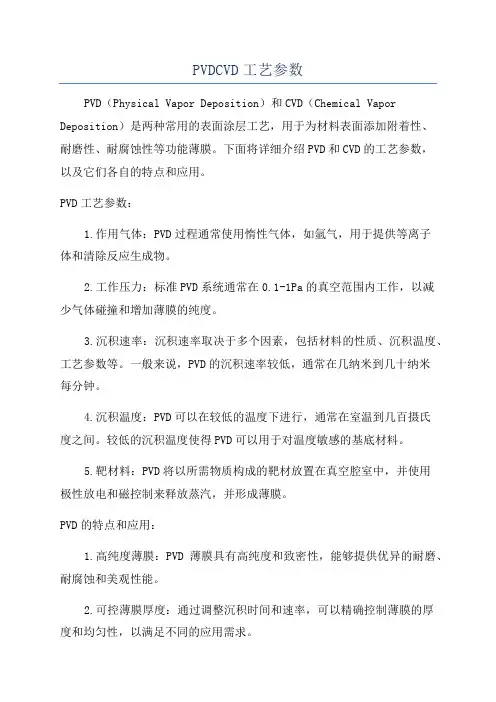

PVDCVD工艺参数PVD(Physical Vapor Deposition)和CVD(Chemical Vapor Deposition)是两种常用的表面涂层工艺,用于为材料表面添加附着性、耐磨性、耐腐蚀性等功能薄膜。

下面将详细介绍PVD和CVD的工艺参数,以及它们各自的特点和应用。

PVD工艺参数:1.作用气体:PVD过程通常使用惰性气体,如氩气,用于提供等离子体和清除反应生成物。

2.工作压力:标准PVD系统通常在0.1-1Pa的真空范围内工作,以减少气体碰撞和增加薄膜的纯度。

3.沉积速率:沉积速率取决于多个因素,包括材料的性质、沉积温度、工艺参数等。

一般来说,PVD的沉积速率较低,通常在几纳米到几十纳米每分钟。

4.沉积温度:PVD可以在较低的温度下进行,通常在室温到几百摄氏度之间。

较低的沉积温度使得PVD可以用于对温度敏感的基底材料。

5.靶材料:PVD将以所需物质构成的靶材放置在真空腔室中,并使用极性放电和磁控制来释放蒸汽,并形成薄膜。

PVD的特点和应用:1.高纯度薄膜:PVD薄膜具有高纯度和致密性,能够提供优异的耐磨、耐腐蚀和美观性能。

2.可控薄膜厚度:通过调整沉积时间和速率,可以精确控制薄膜的厚度和均匀性,以满足不同的应用需求。

3.易于制备复杂形状薄膜:PVD可以在复杂形状的基底表面上均匀沉积,适用于制备微细结构、凹凸不平的薄膜表面。

4.应用广泛:PVD在很多领域得到应用,如太阳能电池板、LED光源、汽车零部件、钟表、饰品等。

CVD工艺参数:1.反应气体:CVD过程通常使用易于分解的反应气体,如氨、硅烷、四氯化钛等。

反应气体的选择和纯度对薄膜的品质和成分有重要影响。

2.工作压力:CVD系统通常需要较高的工作压力,以保持反应气体在腔体中的适当浓度,并促进分解和沉积。

3.沉积温度:CVD需要较高的沉积温度,通常在数百到上千摄氏度之间。

高温可以促进气体分解和反应的进行,形成致密的薄膜。

4.沉积速率:CVD的沉积速率通常较高,可以达到几微米到几十微米每小时,因此适用于快速生长较厚的薄膜。

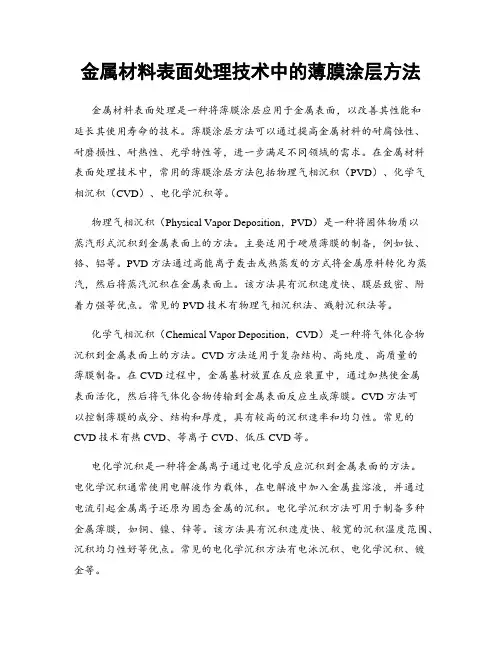

金属材料表面处理技术中的薄膜涂层方法金属材料表面处理是一种将薄膜涂层应用于金属表面,以改善其性能和延长其使用寿命的技术。

薄膜涂层方法可以通过提高金属材料的耐腐蚀性、耐磨损性、耐热性、光学特性等,进一步满足不同领域的需求。

在金属材料表面处理技术中,常用的薄膜涂层方法包括物理气相沉积(PVD)、化学气相沉积(CVD)、电化学沉积等。

物理气相沉积(Physical Vapor Deposition,PVD)是一种将固体物质以蒸汽形式沉积到金属表面上的方法。

主要适用于硬质薄膜的制备,例如钛、铬、铝等。

PVD方法通过高能离子轰击或热蒸发的方式将金属原料转化为蒸汽,然后将蒸汽沉积在金属表面上。

该方法具有沉积速度快、膜层致密、附着力强等优点。

常见的PVD技术有物理气相沉积法、溅射沉积法等。

化学气相沉积(Chemical Vapor Deposition,CVD)是一种将气体化合物沉积到金属表面上的方法。

CVD方法适用于复杂结构、高纯度、高质量的薄膜制备。

在CVD过程中,金属基材放置在反应装置中,通过加热使金属表面活化,然后将气体化合物传输到金属表面反应生成薄膜。

CVD方法可以控制薄膜的成分、结构和厚度,具有较高的沉积速率和均匀性。

常见的CVD技术有热CVD、等离子CVD、低压CVD等。

电化学沉积是一种将金属离子通过电化学反应沉积到金属表面的方法。

电化学沉积通常使用电解液作为载体,在电解液中加入金属盐溶液,并通过电流引起金属离子还原为固态金属的沉积。

电化学沉积方法可用于制备多种金属薄膜,如铜、镍、锌等。

该方法具有沉积速度快、较宽的沉积温度范围、沉积均匀性好等优点。

常见的电化学沉积方法有电泳沉积、电化学沉积、镀金等。

薄膜涂层技术在金属材料表面处理中具有重要的应用价值。

通过选择合适的薄膜涂层方法,可以根据金属材料的特性和需求,优化其表面性能,提高其耐腐蚀性、耐磨性、耐高温性等。

在工业制造领域,薄膜涂层技术广泛应用于轴承、刀具、工具等金属制品的生产中,以提高其使用寿命和性能。

PVD和CVD涂层方法涂层方法目前生产上常用的涂层方法有两种:物理气相沉积(PVD) 法和化学气相沉积(CVD) 法。

前者沉积温度为500℃,涂层厚度为2~5µm;后者的沉积温度为900℃~1100℃,涂层厚度可达5~10µm,并且设备简单,涂层均匀。

因PVD法未超过高速钢本身的回火温度,故高速钢刀具一般采用PVD法,硬质合金大多采用CVD法。

硬质合金用CVD法涂层时,由于其沉积温度高,故涂层与基体之间容易形成一层脆性的脱碳层(η相),导致刀片脆性破裂。

近十几年来,随着涂覆技术的进步,硬质合金也可采用PVD法。

国外还用PVD/CVD相结合的技术,开发了复合的涂层工艺,称为PACVD法(等离子体化学气相沉积法)。

即利用等离子体来促进化学反应,可把涂覆温度降至400℃以下(目前涂覆温度已可降至180℃~200℃),使硬质合金基体与涂层材料之间不会产生扩散、相变或交换反应,可保持刀片原有的韧性。

据报道,这种方法对涂覆金刚石和立方氮化硼(CBN)超硬涂层特别有效。

用CVD法涂层时,切削刃需预先进行钝化处理(钝圆半径一般为0.02~0.08mm,切削刃强度随钝圆半径增大而提高),故刃口没有未涂层刀片锋利。

所以,对精加工产生薄切屑、要求切削刃锋利的刀具应采用PVD法。

涂层除可涂覆在普通切削刀片上外,还可涂覆到整体刀具上,目前已发展到涂覆在焊的硬质合金刀具上。

据报道,国外某公司在焊接式的硬质合金钻头上采用了PCVD法,结果使加工钢料时的钻头寿命比高速钢钻头长10倍,效率提高5倍。

涂层成份又有哪些呢?各自的区别在哪里,应用面怎样。

通常使用的涂层有:TiC、TiN、Ti(C.N)、Gr7O3、Al2O3等。

以上几种CVD的硬质涂层基本具备低的滑动摩擦系数,高的抗磨能力,高的抗接触疲劳能力,高的表面强度,保证表面具有足够的尺寸稳定性与基体之间有高的粘附强度。

PVD与CVD涂层工艺比较PVD与CVD涂层工艺比较沉积温度涂层厚度涂层表面状态主要涂层材料涂层结合强度对环境影响主要应用领域物理气相沉积500℃或更低,沉积温度低刀具变型不,基体的硬度强度不降低。

工程齿轮的耐磨涂层与表面处理技术工程齿轮是现代工业生产中不可或缺的重要组件,其性能的稳定与耐久性对于机械系统的正常运行起着至关重要的作用。

为了提高工程齿轮的耐磨性能和延长使用寿命,人们研发出了一系列耐磨涂层和表面处理技术。

首先,工程齿轮耐磨涂层技术在工业领域得到了广泛应用。

涂层是通过在齿轮表面形成一层特殊的材料来改善其耐磨性能的。

常见的涂层材料包括硬质合金、陶瓷材料和聚合物材料等。

这些材料具有高硬度、高强度和抗腐蚀性能,能够有效地增强齿轮的耐磨性,减少摩擦和磨损。

一种常用的涂层技术是物理气相沉积(Physical Vapor Deposition,简称PVD)。

PVD技术通过在真空环境下将金属或合金材料加热至蒸发温度,然后将蒸汽沉积在齿轮表面上,形成一层均匀致密的涂层。

这种涂层具有较高的附着力和硬度,能够有效地提高齿轮的耐磨性和抗腐蚀性。

除了PVD技术,还有一种常见的涂层技术是化学气相沉积(Chemical Vapor Deposition,简称CVD)。

CVD技术利用化学反应在齿轮表面生成一层热解介质,常见的热解介质有碳化硅、氮化硼、氮化钛等。

这种涂层具有极高的硬度和热稳定性,可以有效提高齿轮的耐磨性和耐高温性能。

除了涂层技术外,还有一些表面处理技术可以改善工程齿轮的耐磨性能。

其中最常用的技术是表面淬火。

表面淬火是通过将齿轮表面加热至一定温度,然后迅速冷却,使表面形成硬质的马氏体组织。

这种处理方式能够有效增加表面硬度和耐磨性,提高齿轮的使用寿命。

此外,还有一种表面处理技术称为氮化处理。

氮化处理是将齿轮浸泡在含有氨气的高温气体中,使氮原子渗透到齿轮表面,形成一层含氮的固溶体。

这种处理方式能够显著提高齿轮的硬度和耐磨性,同时减少摩擦和磨损。

总结起来,工程齿轮的耐磨涂层技术和表面处理技术是提高齿轮耐磨性能和延长使用寿命的重要手段。

涂层技术包括PVD和CVD技术,能够形成高硬度、高强度和抗腐蚀的涂层,有效改善齿轮的耐磨性能。

pvd与cvd技术适用的薄膜制程薄膜制程是一种利用物理或化学方法在基底上形成一层薄膜的工艺。

在材料科学和工程中,薄膜制程被广泛应用于各种领域,如电子器件、光学器件、表面涂层等。

其中,物理气相沉积(Physical Vapor Deposition,PVD)和化学气相沉积(Chemical Vapor Deposition,CVD)是两种常见的薄膜制备技术。

PVD技术是一种将固态材料通过物理蒸发或溅射的方式沉积在基底上的方法。

它通常包括蒸发、溅射和离子镀三种方式。

蒸发是将材料加热至高温,使其蒸发并沉积在基底上;溅射是通过离子轰击的方式将材料从固态转变为气态,并在真空环境中沉积在基底上;离子镀是利用离子束轰击材料表面,使其释放出离子,并将离子沉积在基底上。

PVD技术具有高纯度、致密性好、结构均匀等优点,适用于制备金属薄膜、合金薄膜、氧化物薄膜等。

CVD技术是一种将气态或液态前体物质在基底表面化学反应生成固态产物的方法。

它通常包括化学气相沉积和低压化学气相沉积两种方式。

化学气相沉积是将气态前体物质与氧化剂在基底表面进行反应,生成固态产物;低压化学气相沉积是在较低的压力和温度下进行沉积。

CVD技术具有成膜速度快、控制性好、沉积均匀等优点,适用于制备金属薄膜、氧化物薄膜、氮化物薄膜等。

PVD和CVD技术在薄膜制程中有着不同的适用性。

PVD技术适用于制备厚度较薄的薄膜,通常在几纳米到几十微米之间。

由于PVD 技术在沉积过程中,材料以固态形式进行转移,因此PVD制备的薄膜具有较高的致密性和纯度。

此外,PVD技术还可以在复杂的表面结构上进行沉积,如孔洞、凹槽等,适用于制备具有特殊形状要求的薄膜。

相比之下,CVD技术适用于制备较厚的薄膜,通常在几十纳米到几百微米之间。

由于CVD技术是通过化学反应生成固态产物,因此可以在基底表面上形成较为均匀的薄膜。

此外,CVD技术还可以在较低的温度下进行沉积,适用于对基底温度敏感的材料。

pvd和cvd的应用场景

PVD(Physical Vapor Deposition)和CVD(Chemical Vapor Deposition)是两种常见的薄膜沉积技术,它们在许多不同的应用场景中发挥着重要作用。

首先,让我们来看PVD的应用场景。

PVD技术广泛应用于表面涂层领域,比如在工具涂层、装饰涂层和光学薄膜等方面。

在工具涂层方面,PVD被用于在刀具、模具和车削刀具等工具上涂覆陶瓷涂层或金属涂层,以提高工具的耐磨性和延长使用寿命。

在装饰涂层方面,PVD技术可用于在钟表、珠宝、门把手和卫浴设备等产品上制作金属薄膜,赋予其金属光泽和耐腐蚀性。

在光学薄膜方面,PVD技术被广泛应用于制造镜片、滤光片和反射镜等光学元件,以改善光学性能。

接下来,我们来看CVD的应用场景。

CVD技术在半导体制造、光学薄膜、涂层和纳米材料合成等领域有着广泛的应用。

在半导体制造方面,CVD被用于沉积绝缘层、导电层和掺杂层等薄膜,用于制造集成电路和光伏电池等器件。

在光学薄膜方面,CVD技术可用于制备具有特定光学性能的薄膜,如抗反射膜、光学滤波器和激光膜等。

在涂层方面,CVD可用于制备防腐蚀涂层、耐磨涂层和导热

涂层等功能性涂层。

此外,CVD还被广泛应用于纳米材料的合成,如碳纳米管、石墨烯和纳米颗粒等。

总的来说,PVD和CVD技术在工业生产、科研领域和日常生活中都有着重要的应用,它们通过沉积不同性质的薄膜,为各种材料赋予特定的功能和性能,推动着许多领域的发展和进步。

pvd,cvd,ald工作原理

PVD(物理气相沉积):PVD通过热蒸发或物质溅射的方式,在真空环境中将金属或其他材料沉积到基板表面形成薄膜。

在PVD过程中,使用电子束、磁控溅射或弧形溅射等方法使材料蒸发成蒸汽并在基板表面沉积。

CVD(化学气相沉积):CVD通过化学反应将气体或蒸汽材料沉积到基板表面形成薄膜。

在CVD过程中,使用化学气体(如四氯化硅、二甲基酰胺等)与底板表面反应生成沉积物。

ALD(原子层沉积):ALD通过交替控制两种化学物质,以原子层厚度沉积到基板表面。

在ALD过程中,使用两种北京赛车历史记录计算器(A和B)交替流经反应室,先将一种北京赛车历史记录计算器流经底板表面反应一定的时间,然后用惰性北京赛车历史记录计算器将未反应的物质清除干净,再引入另一种北京赛车历史记录计算器使其反应。

这样循环反应使得材料能够以准确的厚度沉积到基板表面。

1. PVD简介

PVD是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。

2. PVD技术的发展

PVD技术出现于二十世纪七十年代末,制备的薄膜具有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。

最初在高速钢刀具领域的成功应用引起了世界各国制造业的高度重视,人们在开发高性能、高可靠性涂层设备的同时,也在硬质合金、陶瓷类刀具中进行了更加深入的涂层应用研究。

与CVD工艺相比,PVD工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复杂刀具的涂层;PVD工艺对环境无不利影响,符合现代绿色制造的发展方向。

目前PVD涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

PVD技术不仅提高了薄膜与刀具基体材料的结合强度,涂层成分也由第一代的TiN发展为TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN-AlN、CNx、DLC和ta-C等多元复合涂层。

3. 星弧涂层的PVD技术

增强型磁控阴极弧:阴极弧技术是在真空条件下,通过低电压和高电流将靶材离化成离子状态,从而完成薄膜材料的沉积。

增强型磁控阴极弧利用电磁场的共同作用,将靶材表面的电弧加以有效地控制,使材料的离化率更高,薄膜性能更加优异。

过滤阴极弧:过滤阴极电弧(FCA )配有高效的电磁过滤系统,可将离子源产生的等离子体中的宏观粒子、离子团过滤干净,经过磁过滤后沉积粒子的离化率为100%,并且可以过滤掉大颗粒,因此制备的薄膜非常致密和平整光滑,具有抗腐蚀性能好,与机体的结合力很强。

磁控溅射:在真空环境下,通过电压和磁场的共同作用,以被离化的惰性气体离子对靶材进行轰击,致使靶材以离子、原子或分子的形式被弹出并沉积在基件上形成薄膜。

根据使用的电离电源的不同,导体和非导体材料均可作为靶材被溅射。

离子束DLC:碳氢气体在离子源中被离化成等离子体,在电磁场的共同作用下,离子源释放出碳离子。

离子束能量通过调整加在等离子体上的电压来控制。

碳氢离子束被引到基片上,沉积速度与离子电流密度成正比。

星弧涂层的离子束源采用高电压,因而离子能量更大,使

得薄膜与基片结合力很好;离子电流更大,使得DLC膜的沉积速度更快。

离子束技术的主要优点在于可沉积超薄及多层结构,工艺控制精度可达几个埃,并可将工艺过程中的颗料污染所带来的缺陷降至最小。

1 常压CVD (Normal Pressure CVD)

NPCVD为最简单的CVD法,使用于各种领域中。

其一般装置是由(1)输送反应气体至反应炉的载气体精密装置;(2)使反应气体原料气化的反应气体气化室;(3)反应炉;(4)反应后的气体回收装置等所构成。

其中中心部分为反应炉,炉的形式可分为四个种类,这些装置中重点为如何将反应气体均匀送入,故需在反应气体的流动与基板位置上用心改进。

当为水平时,则基板倾斜;当为纵型时,着反应气体由中心吹出,且使基板夹具回转。

而汽缸型亦可同时收容多数基板且使夹具旋转。

为扩散炉型时,在基板的上游加有混和气体使成乱流的装置。

2 低压CVD (Low Pressure CVD)

此方法是以常压CVD 为基本,欲改善膜厚与相对阻抗值及生产所创出的方法。

主要特征:(1)由于反应室内压力减少至10-1000Pa而反应气体,载气体的平均自由行程及扩散常数变大,因此,基板上的膜厚及相对阻抗分布可大为改善。

反应气体的消耗亦可减少;

(2)反应室成扩散炉型,温度控制最为简便,且装置亦被简化,结果可大幅度改善其可靠性与处理能力(因低气压下,基板容易均匀加热),因基可大量装荷而改善其生产性。

3 热CVD (Hot CVD)/(thermal CVD)

此方法生产性高,梯状敷层性佳(不管多凹凸不平,深孔中的表面亦产生反应,及气体可到达表面而附着薄膜)等,故用途极广。

膜生成原理,例如由挥发性金属卤化物(MX)及金属有机化合物(MR)等在高温中气相化学反应(热分解,氢还原、氧化、替换反应等)在基板上形成氮化物、氧化物、碳化物、硅化物、硼化物、高熔点金属、金属、半导体等薄膜方法。

因只在高温下反应故用途被限制,但由于其可用领域中,则可得致密高纯度物质膜,且附着强度极强,若用心控制,则可得安定薄膜即可轻易制得触须(短纤维)等,故其应用范围极广。

热CVD法也可分成常压和低压。

低压CVD适用于同时进行多片基片的处理,压力一般控制在0.25-2.0Torr之间。

作为栅电极的多晶硅通常利用HCVD法将SiH4或Si2H。

气体热分解(约650 oC)淀积而成。

采用选择氧化进行器件隔离时所使用的氮化硅薄膜也是用低

压CVD法,利用氨和SiH4 或Si2H6反应面生成的,作为层间绝缘的SiO2薄膜是用SiH4和O2在400 --4500 oC的温度下形成

SiH4 + O2 –-SiO2 + 2H2

或是用Si(OC2H5)4 (TEOS: tetra –ethoxy –silanc )和O2在750 oC左右的高温下反应生成的,后者即采用TEOS形成的SiO2膜具有台阶侧面部被覆性能好的优点。

前者,在淀积的同时导入PH3 气体,就形成磷硅玻璃(PSG:phosphor –silicate –glass)再导入B2H6气体就形成BPSG(borro –phosphor –silicate –glass)膜。

这两种薄膜材料,高温下的流动性好,广泛用来作为表面平坦性好的层间绝缘膜。

4 电浆增强CVD (Plasma Enhanced CVD)

NPCVD 法及LPCVD 法等皆是被加热或高温的表面上产生化学反应而形成薄膜。

P ECVD是在常压CVD或LPCVD的反应空间中导入电浆(等离子体),而使存在于空间中的气体被活化而可以在更低的温度下制成薄膜。

激发活性物及由电浆中低速电子与气体撞击而产生。

光CVD (Photo CVD)

PECVD 使薄膜低温化,且又产生如A-Si般的半导体元件。

但由于薄膜制作中需考虑:(1)在除去高温(HCVD)及PECVD时掺入元件中的各种缺陷(如PECVD中带电粒子撞击而造成的损伤);(2)不易制作的元件(不纯物剖面),不希望在后面受到工程高温处理被破坏,因此希望可于低温中被覆薄膜。

PCVD是解决这此问题的方法之一。

遇热分解时,因加热使一般分子的并进运动与内部自由度被激发(激发了分解时不需要的自由度),相对的,在PC VD 中,只直接激发分解必须的内部自由度,并提供活化物促使分解反应。

故可望在低温下制成几无损伤的薄膜且因光的聚焦及扫描可直接描绘细线或蚀刻。

5 MOCVD (Metal Organic CVD) &分子磊晶成长(Molecular Beam Epitaxy)

CVD 技术另一重要的应用为MOCVD,此技术与MBE(Molecular Beam Epitaxy) 同为:(1)成长极薄的结晶;(2)做多层构造;(3)多元混晶的组成控制;(4)目标为化合物半导体的量产。

此有装置有下列特征:(1)只需有一处加热,装置构造简单,量产装置容易设计;

(2)膜成长速度因气体流量而定,容易控制;(3)成长结晶特性可由阀的开头与流量控制而定;

(4)氧化铝等绝缘物上可有磊晶成长;(5)磊晶成长可有选择,不会被刻蚀。

相反地亦有:(1)

残留不纯物虽已改善,但其残留程度极高;(2)更希望再进一步改良对结晶厚度的控制;(3)所用反应气体中具有引火性、发水性,且毒性强的气体极多;(4)原料价格昂贵等缺点。

多层布线间的层间绝缘膜的沉积,以及最后一道工序的芯片保护膜的沉积必须在低温下(450 C 以下)下进行,以免损伤铝布线。

等离子CVD 法就是为此而发明的一种方法。