spc控制图模板(带公式)

- 格式:xls

- 大小:749.50 KB

- 文档页数:1

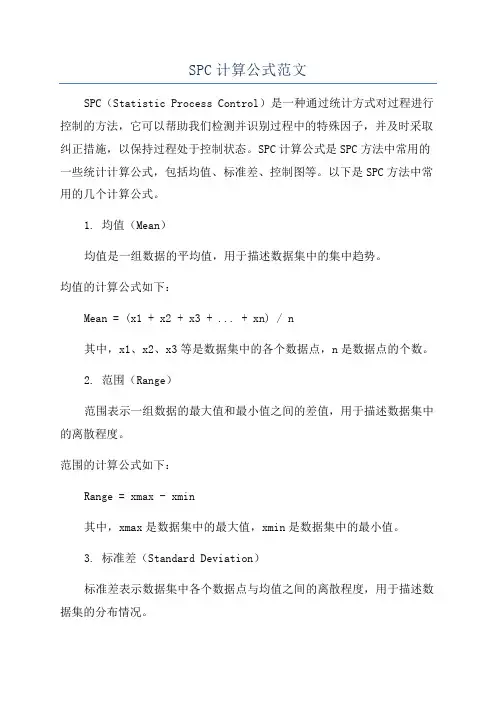

SPC计算公式范文SPC(Statistic Process Control)是一种通过统计方式对过程进行控制的方法,它可以帮助我们检测并识别过程中的特殊因子,并及时采取纠正措施,以保持过程处于控制状态。

SPC计算公式是SPC方法中常用的一些统计计算公式,包括均值、标准差、控制图等。

以下是SPC方法中常用的几个计算公式。

1. 均值(Mean)均值是一组数据的平均值,用于描述数据集中的集中趋势。

均值的计算公式如下:Mean = (x1 + x2 + x3 + ... + xn) / n其中,x1、x2、x3等是数据集中的各个数据点,n是数据点的个数。

2. 范围(Range)范围表示一组数据的最大值和最小值之间的差值,用于描述数据集中的离散程度。

范围的计算公式如下:Range = xmax - xmin其中,xmax是数据集中的最大值,xmin是数据集中的最小值。

3. 标准差(Standard Deviation)标准差表示数据集中各个数据点与均值之间的离散程度,用于描述数据集的分布情况。

标准差的计算公式如下:Standard Deviation = √ ((x1 - M ean)² + (x2 - Mean)² + (x3 - Mean)² + ... + (xn - Mean)² ) / (n-1)其中,x1、x2、x3等是数据集中的各个数据点,Mean是数据集的均值,n是数据点的个数。

4. 方差(Variance)方差是标准差的平方,也是描述数据集的分布情况的统计指标。

方差的计算公式如下:Variance = ((x1 - Mean)² + (x2 - Mean)² + (x3 - Mean)² + ... + (xn - Mean)² ) / (n-1)其中,x1、x2、x3等是数据集中的各个数据点,Mean是数据集的均值,n是数据点的个数。

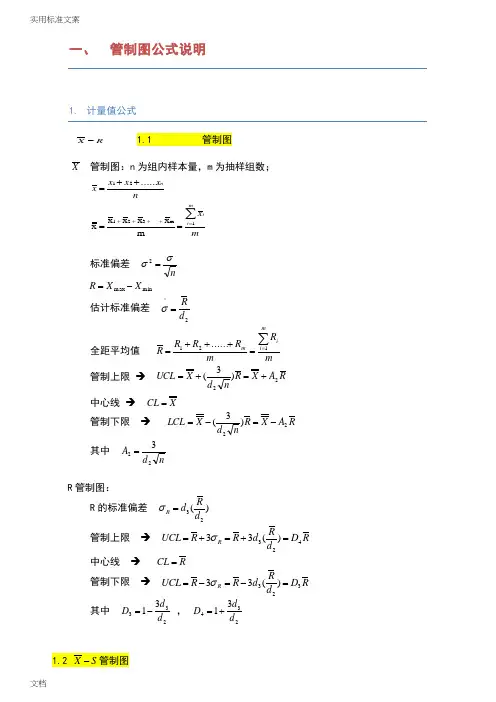

RX -一、 管制图公式说明1. 计量值公式1.1 管制图X 管制图:n 为组内样本量,m 为抽样组数;标准偏差 nσσ=2min max X X R -=估计标准偏差 2^d R=σ 全距平均值 m R m R R R R mi im ∑==+++=121...... 管制上限 → R A X R nd X UCL 22)3(+=+=中心线 → X CL = 管制下限 → R A X R nd X LCL 22)3(-=-=其中 nd A 223=R 管制图: R 的标准偏差 )(23d R d R =σ 管制上限 → R D d Rd R R UCL R 423)(33=+=+=σ中心线 → R CL =管制下限 → R D d Rd R R UCL R 323)(33=-=-=σ 其中 23331d d D -= , 23431d dD +=mx nx x x x mi in∑=++++==++=1m ....32121 m x x x x x ......X 管制图:第i 组之标准偏差1)(12--=∑=n x xS ni ii∑==mi i S m S 11估计标准偏差 4C S =σ 管制上限 → S A X S n C X UCL 34)3(+=+=中心线 → X CL =管制下限 → S A X S nC X LCL 34)3(-=-=其中nC A 433=S 管制图: 管制上限 → S B UCLs 4= 中心线 → S CLs =管制下限 → S B LCLs 3=1.3 X-Rm 管制图Rm 管制图:移动全距 1--=i i i x x MR nMRMR ni i∑==1管制上限 → MR D UCL 4=中心线 → MR CL =管制下限 → MR D LCL 3=(当n=2时,3D 和4D 以样本数为2来查表)个别管制图管制上限 → 23d MRx UCL += 中心线 → x CL =管制下限 → 23d MRx LCL -= (当n=2时,2d 以样本数为2来查表)**中位数随着计算机技术的发展,计算已经不是困难,逐步被淘汰**2. 计数值公式2.1不良率管制图 ( P Chart )当每组之样本数均相同时:中心线 → ∑==Ki i P K P 11管制上限 → ) 1 , )1(3min(n P P P UCL -+= 管制下限 → ) 0 , )1(3max(nP P P LCL --=当各组之样本数不相同时:中心线 → ∑==Ni i i P n N P 11 , 其中 k n n n N +++= (21)各组管制上下限分别为 管制上限 → ) 1 , )1(3min(in P P P UCL -+= 管制下限 → ) 0 , )1(3max(in P P P LCL --=2.2不良数管制图 ( Pn Chart )中心线 → n P CL =管制上限 → )1(3P P P UCL n n -+=管制下限 → )1(3P P P LCL n n --= 其中 n P 为各组之不合格数。

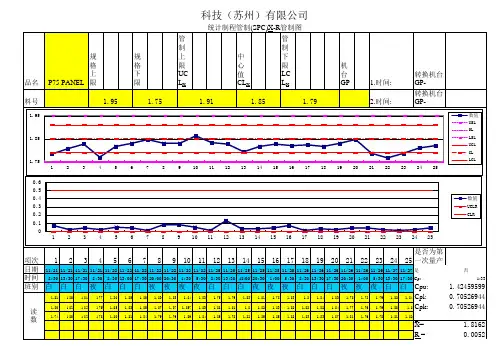

过 程 能 力 验 证 报 告日期产 地厂名部门过 程 信 息统 计 描 述数值零 件零件号品名:零件描述内径数据点的趋向:X 图R 图采样数量100图纸号品号:工程更改等级上升趋势连续上升点数33尺寸下限 (LSL)7.9700工 装工具号PIN规型腔号区段数量11公称尺寸8.0000尺 寸描述数量100下降趋势连续下降点数45尺寸上限 (USL)8.0500公称尺寸8.000上偏差0.050下偏差0.030区段数量31总和800.9080极小值7.970中间值8.000极大值8.050超出控制限的点的数量0均值 (X)8.0091最大值8.0280最小值8.0000读数小过尺寸下限的数量0读数大于尺寸上限的数量0R 平均值(R)0.0143D 2 值(n=4) 2.0590控制上限(UPL) 1.9612控制下限(CPL)1.8730能力指数 (C p )1.9171过程能力 (C pk )1.8730能力比 (CR)2.2114标准偏差(n-1)0.0065标准偏差 (n)0.0064变差 (n-1)0.0000变差 (n)0.0000能力指数 (Cp) 2.0620能力比 (PR)0.4850性能指数(P pk ) 2.0146n 1234567891011121314151617181920212223242518.018.028.008.018.008.018.008.018.018.018.018.028.018.018.008.028.018.018.028.018.018.018.018.028.0128.008.018.018.018.028.018.018.008.008.008.008.018.008.008.018.018.008.028.018.008.018.028.018.018.0138.008.018.018.008.018.028.018.018.018.018.018.018.018.018.018.018.018.018.008.018.008.008.008.018.0048.018.008.018.018.018.018.018.018.018.028.018.038.028.018.008.008.008.008.018.028.018.018.028.028.01均 值8.00508.01008.00758.00758.01008.01258.00758.00758.00758.01008.00758.01708.01008.00758.00508.01008.00508.01008.01008.01008.00758.01008.01008.01508.0075极 差0.01000.02000.01000.01000.02000.01000.01000.01000.01000.02000.01000.01800.02000.01000.01000.02000.01000.02000.02000.02000.01000.02000.02000.01000.0100注 释8.02058.00917.9977 7.9857.990 7.995 8.000 8.005 8.010 8.0158.020 8.025 12345678910111213141516171819202122232425均 值数 据 点X 均 值 图上限均值下限数值0.03270.01430.0000 0.0000.005 0.010 0.015 0.0200.025 0.0300.035 12345678910111213141516171819202122232425极 差数 据 点R 图上限均值 下限 数值 0250 600 0 1410 010 20 30 4050 60 70分 布 率子 组数据点分布图数据点数据分布形状两侧单侧(极小)单侧(极大)。

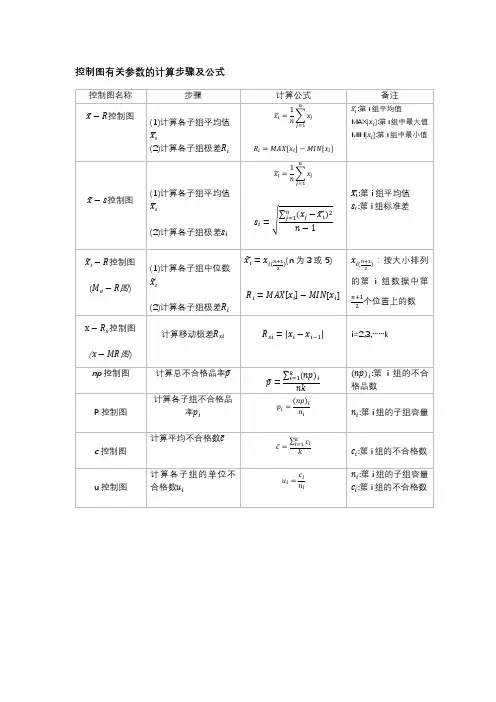

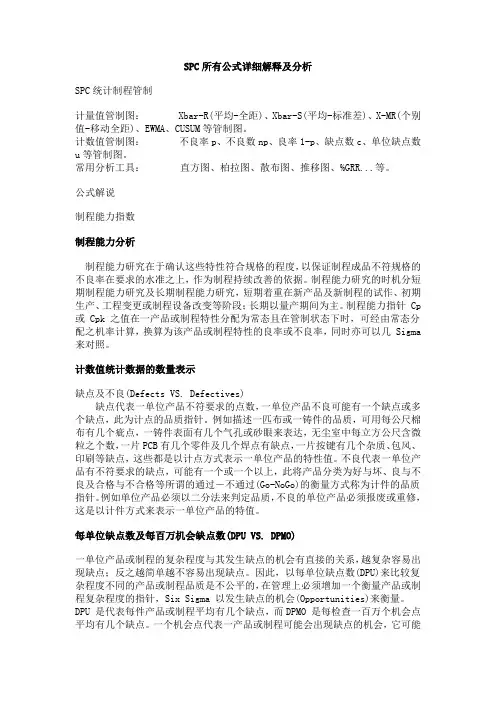

SPC所有公式详细解释及分析SPC统计制程管制计量值管制图: Xbar-R(平均-全距)、Xbar-S(平均-标准差)、X-MR(个别值-移动全距)、EWMA、CUSUM等管制图。

计数值管制图:不良率p、不良数np、良率1-p、缺点数c、单位缺点数u等管制图。

常用分析工具:直方图、柏拉图、散布图、推移图、%GRR...等。

公式解说制程能力指数制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指针 Cp 或 Cpk 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几 Sigma 来对照。

计数值统计数据的数量表示缺点及不良(Defects VS. Defectives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的品质指针。

例如描述一匹布或一铸件的品质,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PCB有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-NoGo)的衡量方式称为计件的品质指针。

例如单位产品必须以二分法来判定品质,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

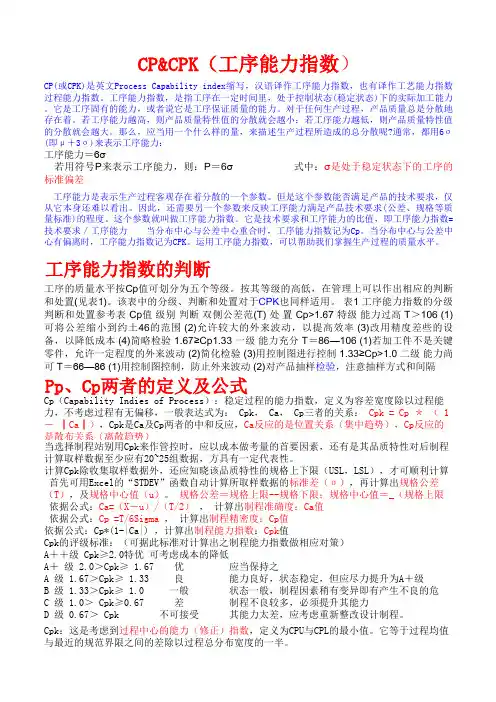

CP&CPK(工序能力指数)CP(或CPK)是英文Process Capability index缩写,汉语译作工序能力指数,也有译作工艺能力指数过程能力指数。

工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是工序固有的能力,或者说它是工序保证质量的能力。

对于任何生产过程,产品质量总是分散地存在着。

若工序能力越高,则产品质量特性值的分散就会越小;若工序能力越低,则产品质量特性值的分散就会越大。

那么,应当用一个什么样的量,来描述生产过程所造成的总分散呢?通常,都用6σ(即μ+3σ)来表示工序能力:工序能力=6σ若用符号P来表示工序能力,则:P=6σ式中:σ是处于稳定状态下的工序的标准偏差工序能力是表示生产过程客观存在着分散的一个参数。

但是这个参数能否满足产品的技术要求,仅从它本身还难以看出。

因此,还需要另一个参数来反映工序能力满足产品技术要求(公差、规格等质量标准)的程度。

这个参数就叫做工序能力指数。

它是技术要求和工序能力的比值,即工序能力指数=技术要求/工序能力当分布中心与公差中心重合时,工序能力指数记为Cp。

当分布中心与公差中心有偏离时,工序能力指数记为CPK。

运用工序能力指数,可以帮助我们掌握生产过程的质量水平。

工序能力指数的判断工序的质量水平按Cp值可划分为五个等级。

按其等级的高低,在管理上可以作出相应的判断和处置(见表1)。

该表中的分级、判断和处置对于CPK也同样适用。

表1工序能力指数的分级判断和处置参考表Cp值级别判断双侧公差范(T)处置Cp>1.67特级能力过高T>106(1)可将公差缩小到约土46的范围(2)允许较大的外来波动,以提高效率(3)改用精度差些的设备,以降低成本(4)简略检验1.67≥Cp1.33一级能力充分T=86—106(1)若加工件不是关键零件,允许一定程度的外来波动(2)简化检验(3)用控制图进行控制1.33≥Cp>1.0二级能力尚可 T=66—86 (1)用控制图控制,防止外来波动 (2)对产品抽样检验,注意抽样方式和间隔Pp、Cp两者的定义及公式Cp(Capability Indies of Process):稳定过程的能力指数,定义为容差宽度除以过程能力,不考虑过程有无偏移,一般表达式为: Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1- ┃Ca┃),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)当选择制程站别用Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程计算取样数据至少应有20~25组数据,方具有一定代表性。