啤酒厂生产控制系统

- 格式:pdf

- 大小:387.56 KB

- 文档页数:12

基于PLC的啤酒发酵自动控制系统设计【摘要】本文主要介绍了基于PLC的啤酒发酵自动控制系统设计。

在分析了研究背景和研究意义。

在详细阐述了PLC在啤酒发酵中的应用、系统框架设计、控制算法设计、硬件设计和软件设计。

在介绍了系统实验验证的结果,并展望了未来的发展方向。

本文旨在通过PLC技术的应用,实现啤酒发酵过程的自动控制,提高生产效率和产品质量,推动啤酒工业的发展。

通过系统实验验证的结果表明,基于PLC的啤酒发酵自动控制系统设计具有较好的稳定性和可靠性,为啤酒生产提供了可靠的控制保障。

展望未来,可以进一步优化系统设计,提高控制精度,拓展应用范围,促进啤酒工业的智能化和自动化发展。

【关键词】PLC, 啤酒发酵, 自动控制系统, 设计, 应用, 系统框架, 控制算法, 硬件设计, 软件设计, 实验验证, 展望未来, 研究背景, 研究意义.1. 引言1.1 研究背景啤酒是一种古老而受欢迎的饮料,其生产过程中的发酵阶段是非常重要的环节。

传统的啤酒发酵过程需要人工监控温度、压力等参数,存在着工作量大、效率低、精度不高的问题。

而随着现代工业自动化技术的发展,基于PLC的啤酒发酵自动控制系统应运而生。

在当前啤酒生产中推行基于PLC的发酵自动控制系统具有重要的意义。

通过引入自动化控制技术,可以提高生产效率、降低生产成本,同时还可以保证产品质量和稳定性。

基于此背景,本文将重点研究基于PLC的啤酒发酵自动控制系统设计,探索其在啤酒生产中的应用前景和发展趋势。

1.2 研究意义啤酒发酵是啤酒生产过程中至关重要的环节,控制发酵过程能够保证啤酒品质的稳定性和可控性。

基于PLC的啤酒发酵自动控制系统设计将有效解决传统手动控制中存在的调控不稳定、操作繁琐等问题,提高生产效率和产品质量。

此系统能够实现发酵过程中温度、压力、酒精含量等参数的实时监测和自动调节,确保发酵过程的精准控制和稳定运行。

研究意义在于提高啤酒生产的自动化水平和生产效率,降低人工成本,减少生产过程中的人为误操作风险,保证啤酒品质的一致性和稳定性。

毕业设计 [论文]题目:学院:专业:姓名:学号:指导老师:完成时间:摘要随着工业自动化水平日益提高,众多工业企业均面临着传统生产线的改造和重新设计问题。

PLC(可编程序控制器)是以微处理器为核心的工业控制装置,它将传统的继电器控制系统与计算机技术结合在一起,近年来在工业自动控制、机电一体化、改造传统产业等方面得到普遍应用。

作为通用工业控制计算机,其实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世界工业控制中发挥着越来越重要的作用。

鉴于此,设计者利用PLC的功能和特点设计出了一款啤酒灌装生产流水线控制系统。

文章刚开始介绍了PLC的相关知识,接着以啤酒灌装流水线为例,采用三菱公司的FX系列可编程序控制器,介绍了PLC 在啤酒灌装流水线中的应用,给出了详细的程序设计过程。

利用PLC控制啤酒灌装生产过程,传送带调速系统,可有效提高灌装生产效率,并显著增加控制系统的可靠性和柔性。

最后提出了用控制方面较为成熟的PID 算法来控制全自动灌装压盖机贮液缸内液位和压力的想法。

关键词:可编程控制器;灌装流水线;顺序功能图;梯形图;PID调节AbstractWith the increasing level of industrial automation, many industrial enterprises are faced with the transformation of traditional production line and re-design problem. PLC (programmable logic controller) is a microprocessor as the core of industrial control devices, it will relay the traditional control system combined with computer technology in recent years in industrial automation, mechanical and electrical integration, the transformation of traditional industries such as generally applied. As a general-purpose industrial control computer, the realization of industrial control wiring logical leap in logic to storage, industrial control in the world is playing an increasingly important role. In view of this, the designers of the use of PLC functions and features designed a beverage filling production line control system.The article introduced the PLC beginning of the relevant knowledge, and then to drink bottling line as an example, the use of Mitsubishi FX series programmable logic controller, PLC, introduced in the beverage bottling line in the application, given a detailed program design process. PLC control of the use of beverage filling production process, which can effectively improve the production efficiency of filling, and significantly increase the reliability of control systems and flexible. and take out the idea of control the level and pressure in fully automated filling Gland with a more mature PID algorithm in thefield of control finally.Key words: filling lines; Ladder Diagram ;PID regulation1绪论1.1 啤酒包装工业的发展现状众所周知,从1979年至今,我国的啤酒工业经历了二次增长高潮。

基于PLC的啤酒发酵自动控制系统设计1. 引言1.1 背景介绍啤酒是一种古老的饮品,深受人们的喜爱。

随着啤酒产量的增加和品质要求的提高,传统的手工操作已经不能满足生产的需求。

自动控制技术的应用成为解决这一问题的有效途径。

基于可编程逻辑控制器(PLC)的自动控制系统由于其灵活性、稳定性、可靠性和易维护性等优势,成为工业控制领域的主流技术之一。

啤酒发酵过程是生产过程中最为关键的环节之一,发酵的温度、压力、pH值等参数对啤酒质量具有重要影响。

设计一个基于PLC的啤酒发酵自动控制系统对于提高生产效率、保证产品质量具有重要意义。

本文旨在探讨基于PLC的啤酒发酵自动控制系统设计方案,以提高啤酒生产的自动化水平,保证啤酒品质的稳定性和一致性。

通过引入PLC技术,可以实现对发酵过程的精确控制,提高生产效率,减少人工成本,并实现对生产过程的实时监控和追踪。

1.2 研究意义啤酒是一种历史悠久的饮品,受到广泛的消费者喜爱。

在啤酒的生产过程中,发酵是一个至关重要的环节,直接影响着啤酒的口感和质量。

而传统的发酵过程往往需要依靠人工操作,存在操作不稳定、效率低下、产品质量无法保证等问题。

因此,设计一种基于PLC的啤酒发酵自动控制系统具有重要的研究意义。

首先,基于PLC的自动控制系统能够实现对发酵过程的精准控制,保障啤酒的质量稳定和一致性。

PLC技术具有高精度、高可靠性的特点,能够实时监测和调节发酵参数,确保发酵过程的稳定性和可控性。

其次,基于PLC的啤酒发酵自动控制系统可以提高生产效率,减少人力成本。

传统的人工操作需要大量的人力投入,而自动控制系统能够实现全程自动化生产,节省人力资源,提高生产效率。

总之,基于PLC的啤酒发酵自动控制系统的研究对于提高啤酒生产的质量和效率具有重要的意义,有着广阔的应用前景和市场需求。

1.3 研究目的本研究旨在设计一种基于PLC的啤酒发酵自动控制系统,以提高啤酒生产过程的自动化水平,提高生产效率,保证啤酒质量稳定性和一致性。

基于PLC的啤酒发酵自动控制系统设计一、引言啤酒是一种古老的饮料,经过发酵产生。

在传统的啤酒生产过程中,发酵过程需要精确的控制,以保证最终产品的质量和口感。

为了提高生产效率和产品质量,采用自动控制系统对啤酒发酵过程进行控制是非常必要的。

PLC(可编程逻辑控制器)是一种用于工业自动化控制系统的控制器,它通过编程来实现逻辑控制、定时控制、计数控制等功能。

本文将设计一种基于PLC的啤酒发酵自动控制系统,以实现对啤酒发酵过程的自动控制。

二、系统设计1. 系统架构设计本系统采用了PLC作为控制器,传感器负责采集发酵过程中的温度、压力和PH值等参数,控制执行元件包括发酵罐内的搅拌器、温度控制装置和酵母添加装置。

整个系统的架构如图1所示:PLC通过传感器采集的数据进行逻辑控制,控制发酵罐内的搅拌器、温度控制装置和酵母添加装置,从而实现对发酵过程的自动控制。

2. 系统功能设计(1)温度控制在啤酒发酵过程中,温度是一个非常重要的参数。

过高或过低的温度都会影响发酵速率和产品质量。

系统需要能够对发酵罐内的温度进行实时监测,并根据预设的温度范围进行控制。

当温度过高时,系统应该能够通过控制冷却装置来降低温度;当温度过低时,系统应该能够通过控制加热装置来提高温度。

(3)压力控制在发酵罐内,产生的二氧化碳会增加罐内的压力。

系统应该能够对罐内的压力进行实时监测,并根据预设的压力范围进行控制。

当压力过高时,系统应该能够通过释放装置来释放二氧化碳,以降低罐内的压力。

3. 系统软件设计PLC的软件设计主要包括控制逻辑设计和人机界面设计。

控制逻辑设计是将控制任务分解为各个子任务,并设计每个子任务的控制逻辑;人机界面设计是设计用于监控和操作的人机界面。

(1)控制逻辑设计控制逻辑设计首先需要确定系统的控制目标,然后根据控制目标设计各个子任务的控制逻辑,最后将各个子任务的控制逻辑组合成系统的整体控制逻辑。

对于温度控制任务,可以设计如下的控制逻辑:IF 温度 < 设定温度 - 2 THEN 打开加热装置IF 温度 > 设定温度 + 2 THEN 打开冷却装置IF 设定温度 - 2 <= 温度 <= 设定温度 + 2 THEN 关闭加热装置和冷却装置(2)人机界面设计人机界面设计主要包括监控界面和操作界面。

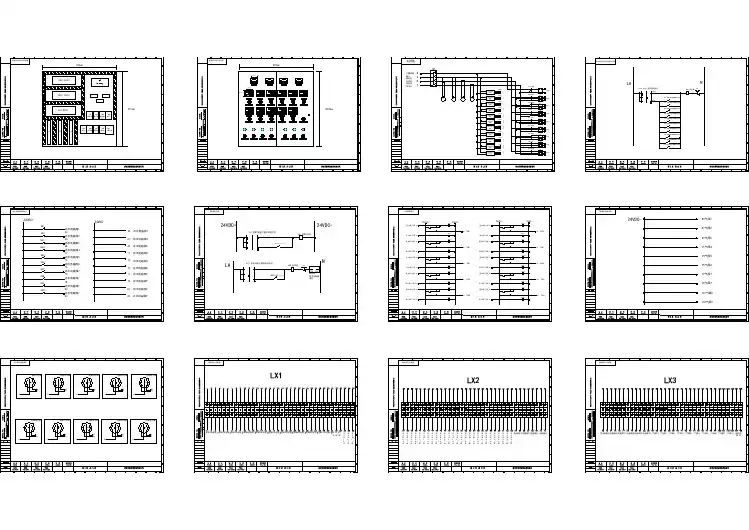

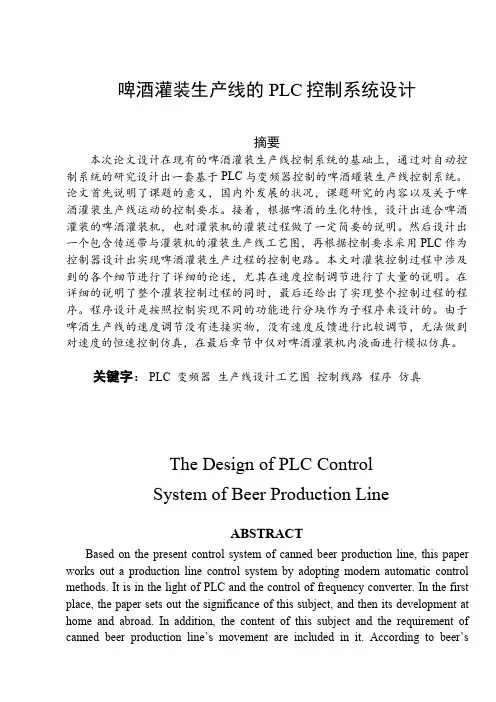

·本科毕业设计(论文)题目啤酒自动灌装生产流水线控制系统的设计学生姓名崔译丹学号201433070001教学院系电气信息学院专业年级电气工程及其自动化2014级(双)指导教师方玮职称讲师单位西南石油大学辅导教师职称单位完成日期2016 年05 月19 日Southwest Petroleum University Graduation ThesisThe Design of Automatic Beer Filling Production LineControl SystemGrade: 2014Name: Cui yidanSpeciality: Electrical Engineering and Automation Instructor: Fang weiSchool of Electrical Engineering and Information2016-5摘要本文主要介绍的是基于三菱FX2N-64MR PLC的啤酒自动灌装生产流水线的设计。

该系统的设计包括硬件设计和软件设计,其中硬件设计包括三菱FX2N-64MR PLC 外部电路的设计;软件部分包括程序的设计与调试。

在本设计中,包括自动控制和手动控制,选择适当的清洗机,灌装机,封盖机,包装机以及光电传感器实现了清洗、灌装、封盖、包装、检测等功能。

形成快速一体的自动灌装系统。

本设计中使用了计数器分别对合格品与不合格品进行检测,并设置了红灯绿灯便于操作者观察,另外,为了保证系统在出现意外故障时,能够得到很好的解决,系统还配置了急停开关等。

对于检查出的不合格产品采用推出装置将其移走。

并运用组态王软件实现了对整个自动灌装系统的实时监控,可以更好的了解和调整生产工艺及控制程序。

关键词:啤酒灌装;三菱FX2N-64MR PLC;组态王;AbstractThis article introduce The design of automatic beer filling production line control system that based on Mitsubishi FX2N-64MR PLC(Programmable Logic Controller Programmable Logic Controller). In my design, it include two parts about hardware and software. The hardware parts include the design of the external circuit of Mitsubishi FX2N-64MR PLC. The software part includes the design and debugging of the program.In this design, including automatic control and the manual control, I select the appropriate cleaning machine, filling machine, capping machine, packaging machine and photoelectric sensor realized washing, filling, sealing, packaging, testing and other functions. They form an automatic filling system with rapid integration. This design using the counter respectively for qualified products and unqualified products were detected, and set up a red light green light is convenient for the operator to observe. In addition, in order to ensure the system in the unexpected failure, can get very good solution, the system is also equipped with emergency stop switch. To check out the unqualified products using the launch device to move away. And the use of configuration software to realize the real-time monitoring of the automatic filling system, can better understand and modify the production process and control program.Keywords:Beer Filling;Mitsubishi FX2N-64MR PLC;Kingview目录1 绪论 (1)1.1 设计目的与意义 (1)1. 2 国内发展趋势 (1)1. 3本设计的主要任务 (1)2 总体设计方案 (3)2.1 啤酒灌装生产流水线的基本结构 (3)2.2 啤酒灌装生产流水线的工作原理 (4)3 系统硬件设计 (5)3.1 选择电气元件 (5)3.1.1 电动机的选择 (5)3.1.2清洗灌装封盖打包设备的选择 (5)3.1.3传感器的选择 (7)3.1.4 热继电器的选择 (8)3.1.5 接触器的选择 (9)3.1.6 低压断路器和熔断器的选择 (9)3.1.7 信号电器的选择 ........................................................................................... (9)3.2 选择PLC ................................................................................................................ ..103.2.1 PLC的I/O分配表 ....................................................................................... ..113.2.2 PLC端口接线图........................................................................................... ..123.3主电路的设计 ........................................................................................................ ..124 系统程序的设计 (14)4.1系统流程图 (14)4.2 梯形图 (14)4.2.1 手动灌装流水线程序 (16)4.2.2 自动灌装流水线程序 (20)西南石油大学本科毕业设计(论文)5 系统组态设计 (25)5.1制作过程 (25)5.1.1 创建新工程 (25)5.1.2 构建数据词典 (26)5.1.3 组态画面和动画连接 (27)5.2组态设计运行和调试 (29)6 总结 (33)谢辞 (34)参考文献 (35)附录A 主电路接线图 (36)附录B PLC外部电路接线图 (37)附录C 梯形图 (38)啤酒自动灌装生产流水线控制系统的设计1 绪论1.1设计目的与意义传统的啤酒灌装生产线的电气设备控制系统是传统的继电器——接触器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

摘要啤酒作为一种口味独特的风味饮料.深受广大老百姓的喜欢。

灌装机是啤酒包装生产线的核心设备,因此,灌装机灌装效果的好坏直接影响到企业的经济效益,而灌装机的运行的好坏又需要很好的电气控制,这其中PLC的运用就显得尤为重要,在当今工业中自动控制越来越成为一种必然。

本次论文的主要内容为啤酒流水线中的灌装机的运用,以及其中PLC的应用,还有一些控制原理。

液体的灌装方式分为常压式、等压式、真空式、机械压力式四种。

一般而言酒类灌装多采用常压式灌装方式,常压式灌装机使用方便,具有速度可调、计量准确、运行平稳、无噪音和液体不外溢等优点,使用广泛。

关键词:灌装机,PLC,电气控制AbstractThe beer takes one kind of taste unique flavor drink. deeply generalcommon people's liking. Fills installing equipment is the beer packing production line coreequipment, therefore, fills installing equipment to fill installs theeffect the quality directly to affect enterprise's economicefficiency,And the stand or fall of filling machine operation and need good electrical control, including the use of PLC, is particularly important in today's industry automatic control more and more become a kind of inevitable.The main content of this paper for beer line the use of the filling machine, and the application of PLC, and some control principle.The liquid fills installs the way to divide into the atmosphericpressure type, the equi-pressure type, the vacuum type, the mechanicalpressure type four kinds. Generally speaking the wines fill install use the atmospheric pressuretype to fill install the way, the atmospheric pressure type fill theinstalling equipment easy to operate, has the speed to be possible toadjust, the measurement accurate, the movement steady, does not havemerit and so on noise and liquid overflow, the use is not widespread.Keywords: Fills installing equipment,PLC,Electrical Controls目录摘要 (1)Abstract (1)绪论 (4)1 啤酒流水线的生产过程 (6)1.1 生产过程中的相关设备 (6)1.2 发展方向 (7)2 啤酒灌装机控制系统的总体设计 (10)2.1 电气控制系统 (10)2.3 灌装机控制系统的总体设计 (12)3 啤酒灌装机控制系统的硬件选型 (15)3.1 PLC的选型(三菱PLC) (15)3.1.1 三菱PLC的产品系列 (15)3.1.2 三菱PLC主要特点 (16)3.1.3 三菱FXPLC的特点 (17)3.2 变频器的选型 (17)3.3 触摸屏的选型 (19)3.4 电气控制柜中的元器件 (20)4 啤酒灌装机控制系统的软件设计 (24)4.1 啤酒灌装机控制系统 (24)5 啤酒灌装机控制系统的安装调试 (27)5.1现场安装 (27)5.2 现场调试 (30)结论 (31)致谢 (32)参考文献 (33)附录 (34)绪论随着市场经济的完善和发展,商品流通的深度和广度进一步扩大,包装工业在国民经济中的作用和地位越来越高。

基于PLC的啤酒发酵自动控制系统设计引言啤酒是一种古老的酿造饮料,而发酵是啤酒酿造过程中其中一个最关键的步骤。

发酵过程需要严格的控制温度、压力和搅拌速度等参数,以确保最终产品的质量和风味。

开发一套自动控制系统来监测和调节发酵过程是至关重要的。

本文将介绍一种基于PLC的啤酒发酵自动控制系统设计,以及其在啤酒酿造中的应用。

一、啤酒发酵过程的控制需求啤酒发酵是在一定条件下,酵母利用麦芽中的糖类产生酒精和二氧化碳的过程。

这个过程需要严格的控制来保证啤酒的质量和口感。

发酵过程中需要控制以下参数:1.温度:酵母在不同温度下会有不同的发酵速率,过高或过低的温度都会影响发酵的效果。

2.压力:发酵过程会产生大量的二氧化碳,需要通过控制压力来避免发酵罐的爆炸。

3.搅拌速度:搅拌速度会影响酵母和麦芽的接触和传质速度,从而影响发酵效果。

一套自动控制系统需要能够实时监测发酵过程中的温度、压力和搅拌速度等参数,并且能够根据实时数据对这些参数进行调节。

二、基于PLC的啤酒发酵自动控制系统设计PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备。

它能够接收输入信号做出相应的逻辑运算,并产生输出信号来控制设备。

基于PLC的啤酒发酵自动控制系统设计如下:1.传感器和执行元件选型:系统需要使用温度传感器、压力传感器和搅拌器执行元件来感知和控制发酵过程中的各项参数。

传感器需要选择能够适应潮湿、高温环境的工业级传感器,执行元件需要选择能够承受高温、高压的设计。

2.PLC选型:根据系统的需求,选用适合的PLC型号,能够满足系统的输入输出信号需求,并且能够稳定可靠地运行在工业环境中。

3.系统架构设计:根据发酵过程的特点和需求,设计系统的硬件架构和控制逻辑。

系统需要能够同时监测和控制多个参数,并且能够在异常情况下及时报警。

系统需要能够记录历史数据以便后续分析和追溯。

4.编程设计:根据系统的硬件架构和控制逻辑,编写PLC程序,实现对发酵过程中各项参数的实时监测和控制。

基于PLC的啤酒发酵自动控制系统设计随着啤酒市场的不断扩大,啤酒生产自动化水平的提高已经成为行业发展的必然趋势。

而PLC(可编程逻辑控制器)作为目前工业自动化控制中的一种重要设备,已经在各种工业控制系统中得到了广泛的应用。

基于PLC的啤酒发酵自动控制系统设计,不仅可以提高生产效率和产品质量,还可以降低生产成本。

本文将介绍基于PLC的啤酒发酵自动控制系统的设计方案及其优势。

一、系统设计方案1. 系统构成基于PLC的啤酒发酵自动控制系统主要由控制系统、数据采集系统和操作界面组成。

控制系统通过PLC控制器对整个发酵过程进行自动化控制,包括温度、压力、PH值、溶解氧等参数的监测和调节;数据采集系统用于采集各种传感器传来的数据,并传输给PLC控制器进行处理;操作界面则提供给操作人员进行监控和操作。

2. 控制策略控制系统的设计需要根据啤酒发酵过程的特点,采用恰当的控制策略。

在发酵过程中,温度是一个非常重要的参数,需要保持在一个合适的范围内,以促进酵母活性和酵素活性,从而保证发酵效果。

可以采用PID控制策略来对发酵罐温度进行控制,通过不断调整加热和冷却设备的输出来维持合适的温度。

3. 数据处理数据采集系统需要对采集到的各种传感器数据进行处理,并将处理后的数据传输给PLC控制器。

在数据处理过程中,可以利用滤波、平滑等算法对数据进行处理,以提高数据的准确性和稳定性。

4. 安全措施在系统设计中,需要考虑啤酒发酵过程中可能出现的安全隐患,比如发酵罐压力过高、温度过高等情况。

因此需要设置相应的安全保护装置,如压力开关、温度传感器等,以及相应的报警系统,一旦发现异常情况,立即采取措施进行处理。

二、系统优势1. 提高生产效率基于PLC的啤酒发酵自动控制系统可以实现对发酵过程的实时监测和自动控制,可以减少人工干预,提高生产效率。

系统还能够实现对发酵参数的精确控制,保证产品质量的稳定性。

2. 降低生产成本自动化控制可以减少人工操作,降低人工成本,同时节约能源和原材料的消耗,从而降低生产成本。

基于PLC的啤酒发酵自动控制系统设计全文共四篇示例,供读者参考第一篇示例:基于PLC的啤酒发酵自动控制系统设计一、引言随着科学技术的不断进步,自动化控制系统在各行各业中得到了广泛应用,啤酒生产作为重要的酿造行业也不例外。

传统的啤酒生产方式需要大量的人工操作,生产效率低下,而且容易受到人为因素的影响。

基于PLC的啤酒发酵自动控制系统设计能够有效地解决这些问题,提高啤酒生产的自动化水平和生产效率,保证啤酒的品质稳定。

二、系统功能需求分析1. 温度控制功能:啤酒发酵过程中,温度是一个非常重要的控制参数,发酵罐内的温度需要在一定的范围内保持稳定。

基于PLC的控制系统能够通过传感器实时监测发酵罐内的温度,根据预设的控制策略自动调节加热或降温设备,保持温度在合适的范围内。

2. 液位控制功能:在发酵过程中,发酵罐内的液位需要随着发酵过程的进行而逐渐降低。

PLC控制系统可以通过液位传感器监测发酵罐内的液位变化,及时发出控制信号,控制出液阀实现液位的自动控制。

3. 搅拌控制功能:在发酵过程中需要对发酵液进行搅拌以保证发酵液中的微生物得到充分的氧气供应和营养物质的均匀分布。

PLC控制系统可以通过控制搅拌器的启停和转速,实现发酵液中的搅拌控制。

4. PH值控制功能:发酵过程中PH值的变化会对发酵液中微生物的生长和代谢产生影响。

PLC控制系统可以通过PH传感器监测发酵液的PH值,自动调节酸碱液的加入量,保持发酵液的PH值在合适的范围内。

出预设范围,就能够及时发出故障报警信号,提醒操作人员进行相应的处理。

三、系统结构设计基于PLC的啤酒发酵自动控制系统由PLC控制器、传感器、执行机构和人机界面组成。

PLC控制器负责接收传感器采集的各个控制参数数据,根据预设的控制策略进行控制计算,并通过输出模块控制执行机构完成相应的控制动作。

传感器负责采集发酵过程中各个控制参数的数据,如温度传感器、液位传感器、PH传感器、氧气浓度传感器等。

全自动控制啤酒生产线设备工艺原理啤酒是全球最受欢迎的饮料之一,因此高效的啤酒生产非常重要。

在传统的啤酒生产中,人工控制非常重要,但是随着科技的进步,自动化控制技术的应用使得啤酒生产越来越智能化。

本文将着重介绍全自动控制啤酒生产线设备的工艺原理。

前置知识在深入探讨全自动控制啤酒生产线设备工艺原理之前,我们需要先了解啤酒生产线中需要控制的参数。

这些参数包括:温度、酵母浓度、水质、压力、污染物浓度以及二氧化碳和酒精含量。

尤其是在发酵过程中,啤酒厂需要控制不同的温度和振荡性,以确保酵母在温和的条件下进行发酵。

全自动控制啤酒生产线设备的工艺原理全自动化控制系统的设计包括仪表、设备及传感器、智能控制器和辅助控制设备等四个部分。

以下为各部分的详细解释:仪器部分在全自动控制啤酒生产线设备工艺中,仪器部分包括各种传感器和仪器表,用于收集生产过程中的数据。

各种传感器主要包括温度传感器、压力传感器和流量传感器。

温度传感器用于在发酵过程中控制温度,从而保证酵母的正常活动。

压力传感器用于控制发酵罐内的气体压力,为二氧化碳出气和酒精发酵提供压力。

流量传感器用于控制物料的流动量。

设备及传感器部分全自动控制啤酒生产线设备中的设备及传感器主要包括发酵罐、消毒器和CIP设备等。

发酵罐是啤酒生产线中最重要的设备之一。

在发酵期间,发酵罐内存在着诸如温度、压力和酵母浓度等参数。

通过将传感器与智能控制器相结合,这些参数随时可被监控和控制。

消毒器主要用于管道的消毒,以保证啤酒生产中不出现有害菌的污染。

CIP设备,也称为“清洗-杀菌-消毒”设备,是全自动化啤酒生产线中的另一种重要设备。

使用CIP设备,啤酒厂工人可以方便地进行系统清洗、消毒和冲洗。

智能控制器智能控制器是自动化生产设备中的核心。

它可以读取仪器表和传感器中的各种数值,并进行计算和控制。

在啤酒生产中,控制系统需要根据不同的生产阶段自动调整生产过程中的各项参数。

一旦发现温度、振荡性或二氧化碳含量越界,智能控制器将自动调整它们的数值,以保证啤酒质量的稳定。

基于PLC的啤酒发酵自动控制系统设计1. 引言1.1 研究背景啤酒是一种古老的饮料,广泛受到人们的喜爱。

随着啤酒市场的不断扩大和消费需求的增加,啤酒生产的自动化控制系统变得越来越重要。

传统的啤酒生产过程中,发酵过程需要人工监控和调节,存在着生产效率低、产品质量不稳定等问题。

研究基于PLC的啤酒发酵自动控制系统设计具有重要意义。

在传统的啤酒生产中,发酵过程是整个生产过程中最关键的环节之一。

发酵过程中,需要监测和调节多个参数,包括温度、压力、PH 值等。

传统的控制方法往往依赖于人工经验,存在着主观性强、操作繁琐等问题。

采用基于PLC的自动控制系统能够实现对发酵参数的实时监测和自动调节,提高了生产效率和产品质量。

基于PLC的啤酒发酵自动控制系统设计是当前啤酒生产领域的研究热点之一。

通过引入PLC技术,可以实现啤酒发酵过程的自动化控制,提高生产效率,保证产品质量稳定。

本研究旨在探究基于PLC的啤酒发酵自动控制系统设计,为啤酒生产的自动化和智能化发展提供技术支持。

1.2 研究目的研究目的是设计并实现基于PLC的啤酒发酵自动控制系统,以提高生产效率和产品质量,实现发酵过程的精确监控和调节。

通过该系统,可以减少人为操作失误和提高工作效率,同时确保发酵参数稳定并符合生产要求。

利用PLC技术进行自动化控制,还可以减少人力成本并降低生产过程中的风险,提高工作安全性。

通过本研究,希望能够为啤酒生产企业提供一种先进、高效、安全的控制方案,为啤酒行业的发展和技术进步做出贡献。

2. 正文2.1 PLC在啤酒发酵中的应用啤酒生产过程中的发酵阶段对温度、压力、氧气含量等参数的精确控制至关重要。

传统的手动控制存在操作繁琐、精度低、易出错等问题,而基于PLC的自动控制系统则能够有效解决这些问题。

PLC系统还可以与其他设备和传感器进行实时数据交换,实现对发酵过程的全面监测。

通过在PLC中设定合适的控制算法,可以根据实时数据调节发酵参数,确保啤酒的发酵过程达到最佳状态。

基于PLC的啤酒发酵自动控制系统设计随着科技的不断发展,啤酒生产工艺也在不断创新和改进。

而自动化控制系统作为工业生产中的重要组成部分,其在啤酒发酵过程中的应用也逐渐受到关注。

本文将介绍基于可编程逻辑控制器(PLC)的啤酒发酵自动控制系统设计,详细阐述其原理、功能和优势。

一、啤酒发酵过程概述啤酒的生产过程主要包括麦芽糖化、酵母发酵、发酵后处理等阶段。

其中酵母发酵是啤酒生产的关键环节,也是整个制酒工艺过程中最为复杂的部分。

在发酵过程中,需要控制温度、pH值、搅拌速度等参数,以保证酵母在最适宜的条件下进行发酵,从而保证啤酒的品质和口感。

传统的啤酒发酵控制方法主要依靠操作工人的经验和手动调节设备的方式,存在操作不精准、易出错等问题。

而基于PLC的自动控制系统,可以实现对发酵过程的精准控制,并能够自动记录和报警,大大提高了生产效率和产品质量。

1. PLC系统架构基于PLC的啤酒发酵自动控制系统由PLC主控模块、输入输出模块、人机界面、传感器和执行器等部分组成。

PLC主控模块负责接收传感器的数据信息,并根据预设的控制策略来控制执行器进行相应的操作;输入输出模块负责与传感器和执行器之间进行信号的转换和传递;人机界面用于监控和操作整个系统,通过触摸屏或者键盘进行参数设置和实时监测。

2. 控制策略设计啤酒发酵过程中需要对温度、pH值、搅拌速度等参数进行精准控制。

在设计控制策略时,需要根据不同的发酵阶段和啤酒种类来确定相应的控制参数范围和控制逻辑。

在温度控制方面,可以根据酵母的适宜生长温度和发酵反应的温度特性,设置相应的控制策略,实现温度的保持和调节;在pH值控制方面,需要根据酵母的酸碱耐受性和发酵过程中产生的酸碱性物质来确定控制范围和控制方式;在搅拌速度控制方面,需要根据酵母的需氧性和氧气传质特性来确定控制范围和控制方法等。

3. 系统功能设计基于PLC的啤酒发酵自动控制系统可以实现温度、pH值、搅拌速度等参数的实时监测和控制,并能够实现数据的记录和报警功能。

浅析啤酒企业阀阵及阀阵控制系统摘要:随着人民生活水平的提高,啤酒消费不断增长,生产企业正在蓬勃兴起。

为满足现代化大型啤酒企业生产的需求,配管系统趋于大型化、集中化。

介绍啤酒企业配管系统的发展,并结合笔者工作中的一些经验和设计实例,探讨阀阵配管系统及其控制系统。

关键词:阀阵;工艺改进;配管系统;啤酒企业;前言中国啤酒业历经百余年的发展,如今,啤酒逐步成为老百姓餐桌上的必需品,据相关数据统计,2017年我国啤酒产量为4401.49万千升,但啤酒企业的竞争也日趋白热化,为了在市场上提高竞争实力,越来越重视啤酒的规模、质量及成本的管理与控制。

全国各地大规模的啤酒生产基地陆续建成并投入生产,而一些中小规模的啤酒厂也在不断的改建和扩建。

为了扩大规模,同时又便于管理,降低运营成本,提高产品质量,啤酒企业中配管系统的大型化、集中化变得十分必要。

作为现代配管系统的关键环节——双座阀的使用,是保证产品质量的同时,达到生产最大化、操作最简化的较好途径。

一、阀阵的应用优势随着啤酒工艺的日趋完善,对啤酒设备自动化的要求也随之提高,其中阀阵控制是提升设备自动化的一个典型技术,阀阵技术也被称为现代化的大型啤酒企业管道系统的灵魂。

阀阵在啤酒生产工艺中的应用优势如下:阀阵布局紧凑,使工艺管路简洁化,节约空间占用;阀阵的应用可以满足复杂工艺要求,实现完全自动化的过程控制;阀阵紧凑无死角的设计可以降低物料损失,降低管路系统微生物染菌的风险;阀阵维护方便,减少由于维修带来的停机生产损失。

二、阀阵及其控制系统1.阀阵的设计阀阵就是由若干阀门和管路的连接,组成一个阀门阵列,实现流路转换和其他特殊功能。

阀阵的设计主要为阀门类型选择及排列的设计。

根据啤酒生产工艺的需求,在阀门类型的选择中需根据功能、无菌、防水锤、体积等要求进行综合考虑。

目前啤酒企业阀阵系统中常用的阀门按照阀座可分为单座阀、双座阀、蝶阀等;按照功能分类有截止阀、换向阀、无菌阀、防混阀等;按照阀型及其组合又可分为N型、L型、K型、D型、T型等及其组合TL、DE等类型。

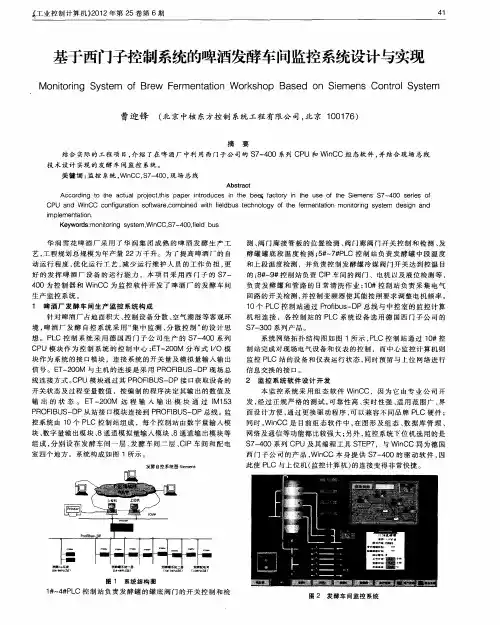

第一章西门子PCS7啤酒厂生产控制系统

引言

包括具体介绍啤酒的工艺和项目中西门子PCS7控制系统大体结构

1 啤酒生产工艺

啤酒酿造需要大麦水和酵母四种基本原料

常常还采用大米糖等辅料

发酵清酒其他辅助工序还有CO2回收

热水制备空气压缩等等

麦汁制备: 采用大麦水及辅料进行麦汁制备;

得到啤酒;

啤酒处理: 对发酵成熟的啤酒进行过滤高浓稀释等处理;

等待灌装;

这是啤酒生产的最后一道工序;

头酒尾等待灌装

图1-1 啤酒厂生产过程图

1.1.1 糖化过程

整个糖化生产过程就是一个麦汁制备和处理过程

特别是可发酵性糖

啤酒糖化生产过程是啤酒生产的第一个关键性环节

质量糖化过程工艺指标控制的好坏口感

整个糖化过程主要包括原料粉碎糖化

煮沸冷却等生产工序

1

粉碎设备主要由料仓粉碎机等单元设备组成

湿法粉碎锤式粉碎四种

大米等千粉碎物直接进入粉碎机进行粉碎:湿法粉碎是将麦芽

麦芽等粉碎物在进入粉碎机之前的蒸气或水雾喷湿

对麦芽等粉碎物进行细粉碎 不同的粉碎方式其粉碎工艺各有不同

其操作流程可以简单归纳为:由储仓运来的麦芽

先进入分离筛

大米分别进入粉碎机进行粉碎形成麦芽浆大米浆分别送入糖化锅及糊化锅

除了实现料仓控制原料计量等一般测控要求以外温度以及PH值控制

2

它是由糖发酵而来的

糊化水分子大量进入淀粉分子中破裂在这一膨胀过程中没有发生物质的分解 通过淀粉酶的作用

在糖化过程中主要产生下列可被啤酒酵母发酵和不可发酵的淀粉分解产物:

(a)糊精:不可发酵;

(b)麦芽三糖:能被所有高发酵度酵母发酵酵母才能分解它(在后酵储存时分解

称为主发酵性糖;

(d)葡萄糖:最先被酵母发酵

为保证啤酒质量这个过程也是麦汁制备中最重要的过程

为了使该过程能够尽最大可能形成更多酶必须工作在最佳温度及PH值范围内

麦汁中的各种糖分和糊精共同影响着啤酒的质量

这些主要因素有:

(a)糖化过程中的温度:62^-63可以得到最大量的麦芽糖和最高的最终发酵度各阶段的休止温度蛋白休止麦芽糖形成休止78

浸出物溶液的浓度最终发

酵度也在不断的提高

5.6时形成较多的可发酵性糖;

(d) 醪液浓度:在稀醪中但浓醪可以更好的保护酶

前者首先在糊化锅中把大米浆按温度曲线进行糊化

然后将混合醪液的一部分分到糊化锅加热到沸点再与其余醪液混合

和煮出法比较没有分醒煮沸的步骤

图1-2 添加大米糖化工艺示范

为使生产出的啤酒达到期望值

促进酶反应完全

并避免高速搅拌;

(c)醒液的PH值;

(d)避免醛液吸氧;

(e)糊化锅防溢锅控制等等

糊化与糖化的温度控制是关键这是一个生化反应过程

各种分解酶都需要在各自特定的温度下才能发挥其最佳作用;另一方面如何在自动运行过程中尽可能降低能耗

(3) 过滤

糖化过程结束后的醪液中含有水溶性物质和非水溶性物质

麦汁非水溶性物质叫叶芽和其他物质

啤酒生产仅把麦汁作为原料送到发酵环节进行生产发酵就必须尽最大可能完全使麦汁与麦糟分离过滤

麦汁过滤有过滤槽过滤及过滤机过滤两种方式:采用过滤槽方式过滤时

麦糟则不作为过滤介质我国的多数生产厂家采用过滤槽的过滤方式

泵入醪液混浊麦汁回流洗糟和洗糟麦汁过滤

煮沸

麦汁煮沸是一项复杂的物理化学过程麦汁煮沸主要作用有:

(a)酶的钝化使其失去作用

稳定麦汁中可发酵性糖和糊精的比例

(b)麦汁灭菌消灭麦汁中存在的各种菌类

以保证最终产品的质量

煮沸过程中析出某些受热变性及絮凝沉淀的蛋白质

(d)蒸发水分使麦汁浓缩到要求的浓度

在煮沸过程中添加酒花赋予啤酒独特的苦味和香味

包括:降低麦汁的PH值蒸出不良的挥发性成分等等

也就是温度的控制(滞后时间约为lmin),煮沸的蒸发过程可以分为两个阶段:小蒸发阶段和大蒸发阶段

大蒸发阶段即从沸腾开始到煮沸结束关蒸汽的过程需要根据麦汁浓度控制蒸发强度以达到控制定型麦汁浓度的目的

(c)煮沸锅防溢锅控制 (5)澄清

打出麦汁中总是含有冷冷

会损坏啤酒质量 麦汁冷却与凝固物的分离一般分两步进行:(a)麦汁预冷却与热凝固物的分离:降低麦汁温度

最后达到发酵要求的温度

并将其排除通常用冰水作为冷媒将热麦汁从95-98的接种温度

整个糖化环节基本结束

这个过程可以理解为把麦汁转化为啤酒的过程例如:麦汁充氧发酵修饰以及酵母培养等等

麦汁中需要加入适量的酵母

H20及其它产物的过程

首先需要进行繁殖为了酵母的繁殖因此必须给酵母提供足够的氧气

麦汁充氧是唯一一次给酵母提供氧气的机会

对麦汁质量无损害

使酵母和氧气均匀地加入和溶入麦汁之中这个过程我们需要在一定时间内对二者进行量的控制

这是啤酒生产过程中耗时最长的一个环节

的过程同时在发酵过程中还会产生种类繁多的中间代谢产物(发酵副产物)但它们同酒花成份一起对啤酒的质量和口味起着决定性的影响

也能对啤酒口味

通常发酵副产物可以分为两类:

(a)生青味物质醛这些物质赋予啤酒不纯正不协调的口味和气味

这是啤酒后酵的目的

例如:高级醇这些物质主要决定啤酒的香味

它们的存在是优质啤酒的前提条件

这个阶段又称为前酵

麦汁糖度下降反应热的释放使整个罐内的温度逐渐上升再过2^-3天

糖度很低进行封罐发酵前酵基本结束普通啤酒在前酵时的工艺要求控制在12从前酵进入后酵的降温过程

当罐内温度从前酵的12左右时这一阶段最主要的目的是进行双乙酞还原后酵阶段还完成了残糖发酵

降低氧含量一旦双乙酸指标合格

约以0.150C/h的速率把罐内发酵温度从5

左右进行贮酒经过一段时间的贮酒

图1-3 主酵

发酵液温度要求控制在给定温度的10. 3以期达到理想的发酵状况在不同的发酵阶段

以利于发酵液对流和酵母在罐内的均匀混合;在后酵阶段

便于酵母的沉淀和排出

各种物质的转化速度受一系列因素的影响

酵母特性运动情况其中发酵压力和发酵温度是可以通过外部控制的两个极其关键的因素

同时使发酵发酵温度的上升会使发酵速度明显加快低温发酵可以降低双乙酞

可以提高啤酒的色泽和口味;高温发酵则可以加快发酵速度

相比之下

因此控制好温度的升降速率是决定啤酒生产质量的核心内容之一

其典型控制曲线如图1-3所示不同工艺所要求的温度控制曲线会有所不同

图1-4 啤酒发酵温度典型控制曲线

在发酵期间

以维持适宜的发酵温度单

从定性角度分析

由于发酵罐容积大(我国主要采用的发酵罐最大容积为120-500m3)

所以整个热交换过程十分缓慢正常

情况下的180m3发酵罐的等效滞后时间到了后酵可

达15 ̄30分钟生产原料的质和量冷媒物性以及生产环境等

因素的变化也严重地影响

着实际的对象特性发酵深度和冷媒物性都是变

化的

这也使得对象模型还具有明显的时变性发酵温度成了整个控

制系统的控制难点

后酵结束以后

啤酒过滤是一种分离过程

否则这些物质会在以后的时间里从啤酒中析出

目前多采用硅藻土过滤方式

则微生物可以在啤酒中迅速繁殖

其排泄的代谢产物甚至使啤酒不能饮用

这个过程的工艺目的非常明确

过滤机系统的联动控制(联动过程极其复杂)

(4)醉母扩培

发酵所必须的酵母通过纯种培养获得

实验室扩培和车间扩培

充氧

1.1.3 其它

糖化此外还有一些为保证生产过程正常进行而必不可少的系统和装置脱氧水生产系统

压缩空气生产它们往往不附属于某一个生产工序

1.2 项目概述

2004年2月SIAS

项目范畴包括工程服务

对Siemens A&D来说

哈尔滨啤酒厂创立于1900年同时也是我国最早实现纯生啤酒生产线的企业之一

同时它对于Siemens A&D的另一个意义在于

包括酵母回收发酵馆二氧化碳站除氧水站等

4个控制站

实现的I/O点数达到4000点SIAS根据工艺特征提供详细控制功能设计系统培训现场系统恢复开车生产以及优化整定等工程技术服务

包括发酵

过滤CIP,酵母回收另外还包括酿二二期

总共八个自动化控制站(AS)

控制站PLC之间和上位机之间用100M光纤工业以太网连接将分散的PLC功能连接起来

图1-5 啤酒厂控制系统结构图

上位机由两台DELL的台式PC组成分别作为工程师站和操作员站(OS)

通过工业以太网从PLC 读取和发送数据

也可以更改PLC自动程序而操作员站只能对控制参数进行更改和设置而不能更改程序和系统软硬件组态

总共达到4000个I/O点数回旋沉淀槽酵母添加和麦汁充氧发酵罐过滤中包括滤前缓冲罐板式过滤机滤后缓冲罐和高浓稀释系统CO2 添加精滤器还包括无菌空气冷脱氧水

热脱氧水清洗站酸添加站滤后清洗站

本人在该项目中主要负责酿二和酿三的CIP站所有的流程PLC程序实现以及下位机操作面板制作以及上位机WINCC界面的制作将在后面的章节中具体介绍CIP设备清洗的流程及具体步骤。