尿素装置工艺流程介绍(PPT 48张)

- 格式:ppt

- 大小:1.39 MB

- 文档页数:38

尿素工艺流程图

尿素工艺是一种制备尿素的化学工程过程。

下面是一个简洁的尿素工艺流程图的描述,其中包括主要步骤和反应条件。

尿素工艺流程图

1. 吸收剂制备

氨气(NH3)和二氧化碳(CO2)从化合物气体进料中分离出来。

氨气先通过冷凝器冷却,然后通过压缩机加压。

二氧化碳通过压缩机进一步压缩。

2. 合成反应

吸收剂和尿素制备物的反应在压力脱除过程中进行,其中合成反应采用尿素合成反应器。

在合成反应器中,通过加热吸收剂混合物至一个特定温度,以促进反应。

3. 真空脱除

合成反应后,产生的混合物进入真空脱除装置。

通过降低压力,将未反应的氨气和其他轻质组分从反应物中除去。

4. 还原反应

从真空脱除装置中得到的尿素混合物进入还原反应器。

在还原反应器中,使用脱水剂,如甲醇(CH3OH),对尿素进行脱水反应。

5. 结晶

还原反应得到的尿素溶液通过降低温度来促进结晶。

结晶过

程中,尿素分离出来,并通过过滤或离心等方式得到尿素晶体。

6. 精制

结晶得到的尿素晶体进行洗涤,以去除杂质。

然后经过干燥,将尿素晶体转化为尿素颗粒。

7. 包装和储存

精制后的尿素颗粒通过包装装入袋子或容器中,并存放在干

燥的仓库中,等待出厂或运输。

该工艺流程图简要描述了从吸收剂制备到尿素包装和储存的主要步骤。

这是一种典型的尿素工艺流程,具体的条件和设备设计可能会根据不同工厂的要求有所变化。

尿素装置工艺流程介绍尿素是一种重要的氮肥,广泛应用于农业生产中。

尿素装置是生产尿素的关键设备,它通过一系列的工艺流程将原料转化为尿素产品。

本文将介绍尿素装置的工艺流程,包括原料准备、合成反应、脱水、脱碳等环节。

原料准备尿素装置的原料主要包括天然气和氨。

天然气是尿素合成反应的主要能源,而氨则是反应的主要原料。

在原料准备阶段,天然气经过净化处理去除杂质后,与空气混合进入合成气制备系统。

经过一系列反应,合成气中的一氧化碳和氢气逐渐转化为氨,为后续的尿素合成提供原料。

合成反应尿素的合成反应是尿素装置的核心环节。

在反应器中,经过高温和高压条件下的催化作用,将氨和二氧化碳转化为尿素。

合成反应通常采用化学吸收剂作为催化剂,使得反应能够在相对较低的温度和压力下进行。

合成反应的化学方程式如下:NH3 + CO2 → NH2CONH2尿素合成反应是一个放热反应,反应过程需要控制温度和压力的变化,以确保反应的高效进行。

同时,合成反应还需要控制反应物的进料速率和水的加入量,以维持反应的平衡状态。

脱水合成反应产生的尿素中含有一定量的水分,为了提高尿素产品的纯度,需要进行脱水处理。

脱水通常采用高温加热的方法,将尿素中的水分汽化,然后通过冷凝器将水分重新回收,使得尿素产品中的水分含量降至合格范围内。

脱碳尿素产品中可能存在微量的碳酸铵,这会影响尿素的质量。

因此,在尿素装置中需要进行脱碳处理。

脱碳是通过加热和注入脱碳剂的方式进行的,脱碳剂能够与碳酸铵反应生成气体,随后通过分离装置将气体从尿素中移除,从而达到脱碳的目的。

精制经过脱水和脱碳处理后,尿素产品的纯度得到一定的提高,但仍然可能含有杂质。

为了获得更高纯度的产品,尿素需进行精制处理。

精制一般包括洗涤、结晶和干燥等步骤。

洗涤过程中,尿素溶液经过一系列洗涤装置,去除其中的杂质。

然后,通过结晶和过滤操作,将尿素溶液中的尿素结晶分离出来,并进行干燥处理,最终得到成品尿素。

尾气处理尿素装置在生产过程中会产生一定数量的尾气,其中含有二氧化碳等废气。

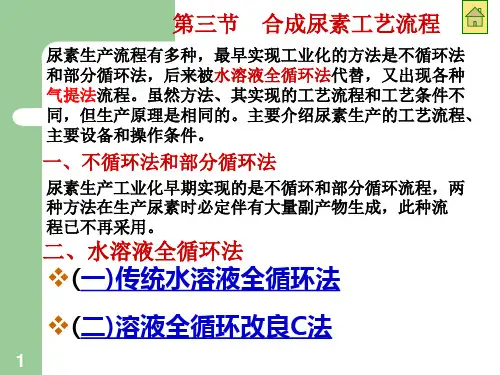

1

同一段差不多

3.

去常压吸收塔

氨水来自氨水槽

6.氨水解吸

解吸废水

去界区

中压蒸汽来自外管250℃2.4Mpa

流程说明

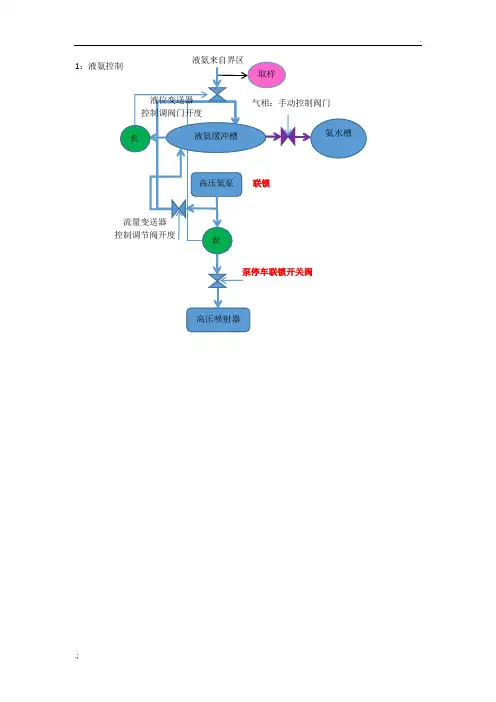

1、液氨加压

来自界区的液氨在取样分析后由高压泵加压到14Mpa送往高压喷射器

2、反应阶段

液氨作为喷射动力,将来自高压洗涤器的甲铵液一起带入高压甲铵冷凝器,在其中生成甲铵CO2+2NH3 ⇌NH4•COONH2反应放热,回收一部分热量让反应平衡向正反应偏移;反应后的气体跟液体直接通往合成塔底部,在合成塔(14Mpa 183℃)中生成尿素NH4•COONH2 ⇌CO (NH2)2+H2O 反应吸热,而气体CO2+2NH3 ⇌NH4•COONH2反应放热,所以合成塔中自热平衡,且合成塔中设有多层塔板,防止返混;反应生成的尿素-甲铵液体从合成塔底部取样分析后去汽提塔顶部,与下层来的高压CO2逆流接触,在高温以及CO2气体带动下,甲铵液被进一步分解,尿素及甲铵液从汽提塔底部取样分析后去往精馏塔,在精馏塔中循环加热,促进甲铵液进一步分解,出来的尿素溶液浓度大约为68%,取样分析后进入闪蒸罐(常压),闪蒸出CO2/NH3/H20,尿素溶液流进尿素贮罐。

3、尿素造粒

尿素贮罐的尿素溶液取样后打到一段蒸发加热器(0.03Mpa 13 0℃)尿素溶液中的气体水分充分分解、蒸发,出一段加热器的尿素溶液浓度大约为95%,然后流进二段蒸发加热器(0.003MPa 140℃)

. 继续加热浓缩,出来的尿素为熔融状态(99.7%),取样后送到造粒系统直接做成颗粒状,包装存储。

4、其他说明

过程中产生的气体回收利用,或者去排气筒,用过程中产生的溶液吸收后返回氨水槽,不能吸收的气体排大气。

.;。

尿素装置工艺流程介绍引言尿素是一种重要的氮肥,在农业生产中具有广泛的应用。

尿素装置是生产尿素的关键设备,其工艺流程直接影响尿素的质量和产量。

本文将对尿素装置的工艺流程进行详细介绍。

工艺流程概述尿素装置工艺流程一般包括原料准备、合成反应、脱水脱硫、粒化和包装等环节。

下面将逐一介绍各个环节的具体内容。

原料准备原料准备是尿素装置工艺的第一步,其目的是为后续的合成反应提供充足的原料。

尿素的原料主要包括天然气和氨气。

天然气经过预处理后,去除其中的杂质,提高纯度。

氨气则通过空氨或者熔点降低法获得。

合成反应合成反应是尿素装置工艺流程中最核心的环节。

其主要目的是将天然气和氨气进行反应,生成尿素。

合成反应一般采用尿素合成反应器进行。

在反应器中,通过加热和加压,将氨气与二氧化碳反应生成尿素。

这个反应是一个吸热反应,需要大量的热量供给。

脱水脱硫在尿素合成反应中,除了生成尿素外还会产生一些杂质物质,如水分和硫化物。

这些杂质对尿素的质量有一定影响,因此需要进行脱水脱硫处理。

脱水脱硫一般采用脱硫塔和蒸汽分离器等设备进行。

脱硫塔通过吸收剂与气相中的硫化物发生反应,从而将其去除。

而蒸汽分离器则通过高温蒸汽的作用,将尿素中的水分去除。

粒化在脱水脱硫后,尿素处于液态状态。

为了方便运输和使用,需要将其转化为固态颗粒。

这个过程称为粒化。

粒化一般通过喷射塔进行。

在喷射塔中,尿素液体在高速气流的作用下,迅速冷却并形成颗粒状。

包装粒化后的尿素被输送到包装区域,进行包装。

包装一般采用袋装或者散装等方式。

在包装过程中,需要对尿素进行称量、封口和装箱等操作,确保产品质量和包装的完整性。

结束语尿素装置工艺流程是尿素生产的关键环节,对尿素的质量和产量起着重要影响。

本文对尿素装置工艺流程进行了详细介绍,希望能对尿素生产工艺的理解和应用有所帮助。

尿素装置工艺流程介绍合成氨的工艺流程主要包括蒸汽重整、氨合成、氨洗液回收和氨液气化等环节。

首先,经过蒸汽重整反应器,将天然气和蒸汽在高温高压条件下进行反应生成氢气和一氧化碳。

接下来,将氢气和氮气在铁催化剂的作用下进行氨合成反应,生成液体氨。

随后,采用氨洗液回收技术将氨气与副产的洗涤液进行吸收和分离,以提高氨的产率。

最后,通过氨液气化工艺将液体氨气化为气态氨,便于后续工艺的进行。

合成氨在尿素生产中是一个重要的中间体,尿素的合成主要分为尿素合成反应和尿素颗粒化两个主要部分。

尿素合成是在高压高温下,将氨与二氧化碳通过催化剂进行反应,生成尿素溶液。

这个反应过程比较复杂,需要通过严格的工艺控制来保证产物的纯度和产率。

接下来,通过结晶脱水、热解和真空冷却等工艺,将尿素溶液转化为固体尿素颗粒。

最后,尿素颗粒经过干燥、筛分和包装等处理,形成最终的产品。

尿素装置工艺流程涉及到多个反应环节和工艺操作,对生产设备和生产工艺要求较高。

在实际操作中,需要结合工艺条件和设备性能,对生产过程进行严格控制,以确保产品的质量和产量。

同时,对工艺流程进行优化和改进,可以提高生产效率和降低生产成本,是工艺技术研究的重点方向之一。

尿素是一种重要的化肥原料,其生产过程需要经过合成氨、尿素合成、尿素颗粒化等多个环节。

在这些工艺流程中,尿素装置需要严格控制各种参数,以确保产品的质量和产量。

下面将详细介绍尿素装置的工艺流程。

首先是合成氨工艺流程。

合成氨是从天然气或其他氢气源和氮气源中合成得到的,是尿素生产的重要中间体。

合成氨的工艺流程一般包括蒸汽重整、氨合成、氨洗液回收和氨液气化等环节。

在蒸汽重整反应器中,通过高温高压下的催化作用使天然气和蒸汽反应生成氢气和一氧化碳,然后将氢气和氮气在铁催化剂的作用下进行氨合成反应,产生液体氨。

接下来的氨洗液回收和氨液气化环节则是对氨气的回收和氨液的气化处理,以便于后续的尿素合成及其他工艺流程。

接下来是尿素的合成工艺流程。

尿素生产工艺流程图尿素制备化学方程式

尿素生产工艺说明

1、合成岗位:合成岗位是尿素生产的主要岗位,在合成岗位通过高温作用使得水和煤炭粉末混合,形成水煤气。

2、水煤气的组分复杂,其中液氨和二氧化碳是生产尿素的主要组分。

3、在合成塔内,温度控制在180-200摄氏度,13.8~24.6 MPa,发生合成反应。

4、反应物料停留时间为25~40min,得到含过剩氨和氨基甲酸铵的尿素溶液。

5、经减压降温,将分离出氨和氨基甲酸铵后的脲液蒸发到99.5%以上,然后在造粒塔造粒得到尿素成品。

6、一次分离岗位的工作就是分离过剩的安琪和氨基甲酸铵。

7、一次冷凝岗位的工作是冷凝过剩的氨气回到液氨岗位,并将过剩的二氧化碳重回合成岗位合成。

8、二次冷凝岗位主要是冷凝废的氨气。

9、干燥造粒阶段,采用高塔造粒的原理。

尿素的生产工艺流程图尿素是一种重要的化肥和化工原料,广泛应用于农业和工业生产中。

以下是尿素的生产工艺流程图。

尿素的生产工艺主要包括合成氨和尿素合成两个环节。

合成氨是尿素生产的第一步。

主要步骤如下:1. 天然气脱酸:将天然气通过脱酸塔,去除其中的二氧化碳和硫化氢。

2. 蒸汽重整:通过蒸汽重整炉,将天然气中的甲烷转化为合成气(主要成分为氢气和一氧化碳)。

3. 合成气转化:将合成气通过合成气转化反应器,加入锌铬催化剂,进行水煤气变换反应,生成氨合成气(主要成分为氨和氮气)。

4. 深冷净化:将氨合成气通过冷凝器进行冷凝,分离出水和一部分氨气。

5. 笨式水制氨:将氨合成气通过笨式水制氨装置,以水和氨的热力学选择性溶解度差异,分离出超纯氨气。

尿素合成是尿素生产的第二步。

主要步骤如下:1. 合成器反应:将合成氨与二氧化碳通过尿素合成反应器进行反应,生成尿素。

反应器中加入催化剂,通入高压氨气,控制温度和压力。

2. 结晶分离:将尿素合成反应生成的尿素溶液进入蒸发器,加入石灰或过硫酸氢钠等分解催化剂,蒸发除去水分,使尿素浓缩并结晶。

再经过离心分离,分离出未结晶物和结晶尿素。

3. 干粉处理:将分离出的结晶尿素经过干燥器干燥处理,去除残留的水分,制成尿素颗粒。

4. 包装和储存:将干燥处理后的尿素颗粒通过包装机进行包装,贮存在合适的储存环境中,以保持尿素的稳定性。

以上是尿素的生产工艺流程图。

尿素的生产过程需要控制好温度、压力、催化剂和原料的质量等因素,以确保产品的质量和产量。

同时,需要合理利用资源和保护环境,通过节能、减排措施,提高尿素生产的效率和可持续发展。

尿素的生产工艺不断发展和改进,以满足不同行业和应用领域的需求。