5083铝合金搅拌摩擦焊接头的微观组织与力学性能

- 格式:pdf

- 大小:1003.58 KB

- 文档页数:3

铝合金5083焊接试样微观力学测试分析常超;张柱;林金保【摘要】焊接接头是零件强度最薄弱的地方,为研究焊接试样的微观力学性能,利用纳米压痕测试技术对5083铝合金焊接试样进行微观力学测试,通过纳米压痕玻式压头测得焊接接口的弹性模量与硬度分布,同时利用纳米压痕球形压头分析了焊接接口基体区与焊缝区的应力-应变曲线.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)003【总页数】4页(P157-159,161)【关键词】铝合金;焊接接口;纳米压痕【作者】常超;张柱;林金保【作者单位】太原科技大学应用科学学院,太原 030024;太原科技大学应用科学学院,太原 030024;太原科技大学应用科学学院,太原 030024【正文语种】中文焊接接头是零件强度最薄弱的地方,在焊接过程中由于在加热或冷却过程中,材料内部会产生温度梯度,在焊接接口不同微区产生残余应力,因而对焊接构件的疲劳强度、腐蚀开裂及可靠性等力学性能都有很大影响。

很多学者研究焊接接头微区的力学性能,乔及森等[1]采用穿孔剪切法研究铝合金材料Al6063焊接区域的弹塑性本构关系,得到了抗拉强度、屈服极限及加工硬化指数与距离焊缝中心距离的关系;郑小茂等[2]利用硬度计对焊接接口进行微区测试,发现硬度值最低点出现在热影响区,同时对不同焊接工艺的焊接试样进行了拉伸试样,进而优化了焊接工艺;杜家振[3]等利用纳米压痕实验与微拉伸实验分析了铝合金焊接接头不同微区的力学性能,包括弹性模量、屈服极限等的分布规律;杨喜昌等[4]通过显微硬度测试研究YAG激光焊、熔化极惰性气体保护焊(MIG)及激光-MIG电弧复合焊三种不同焊接工艺在焊接接口区域的硬度分布,得出MIG焊接工艺的显微硬度最高。

纳米压痕测试技术作为一种高分辨率的检测技术,具有试样制备简单、非破坏性等特点,通过记录连续的压入位移与压入力,可用于测量焊接试样热影响区在微尺度下的硬度、弹性模量及塑性性能等力学性能。

轴肩下压量对5083铝合金板搅拌摩擦焊接头性能的影响殷铭;李强伟【摘要】采用不同轴肩下压量进行了汽车5083用铝合金板的搅拌摩擦焊接,并进行了焊接接头的室温拉伸性能和冲击性能测试与分析.结果表明,随轴肩下压量从0逐渐增加到0.3 mm,接头室温拉伸性能和冲击性能均先提高后下降.与下压量为0相比,下压量为0.2 mm时,接头抗拉强度增大了75 N/mm2,屈服强度增大了39 N/mm2,断面收缩率增大了11.8%,冲击吸收功增大了25 J.轴肩下压量优选为0.2 mm.【期刊名称】《轻合金加工技术》【年(卷),期】2017(045)010【总页数】4页(P53-56)【关键词】轴肩下压量;5083铝合金板;搅拌摩擦焊;拉伸性能;冲击性能【作者】殷铭;李强伟【作者单位】苏州工业职业技术学院,江苏苏州215104;苏州大学工程训练中心,江苏苏州215021【正文语种】中文【中图分类】TG453.9;TG457随着汽车轻量化不断推进,5083铝合金板在汽车领域中的应用量越来越大,而且在很多场合需要进行焊接。

但是,铝合金采用常规熔化焊时极易出现孔洞、夹杂、热裂纹、大变形等缺陷,难以获得高质量的焊接接头,限制了铝合金板在汽车领域中的应用。

搅拌摩擦焊是一种能有效避免常规熔化焊缺陷,给铝合金焊接带来高质量接头的固相焊接技术。

陈影等[1]研究了5083铝合金搅拌摩擦焊搭接形式的焊接接头。

鲁亮等[2]分析了5083铝合金搅拌摩擦焊接头采用微弧氧化膜后的电化学腐蚀行为。

邱宇等[3]也对5083铝合金搅拌摩擦焊接进行了研究。

鲁亮等[4]研究了5083铝合金搅拌摩擦焊接头采用微弧氧化方法对其进行的表面防护。

赵亚东等[5]研究和分析了5083铝合金搅拌摩擦焊接头的显微组织和力学性能。

周友龙等[6]研究和分析了5083铝合金搅拌摩擦焊接头高频疲劳性能。

袁鸽成等[7]研究和分析了搅拌摩擦焊焊接5083铝合金板材在焊核区的晶体取向。

搅拌摩擦焊技术(四)-FSW焊接接头的力学性能-工程在一般情况下,搅拌摩檫焊焊接接头的力学性能,大约与母材和MIG焊接接头性能相当,。

(一)接头的抗拉强度和弯曲性能最近英国焊接研究所(TWI)认为,2000、5000、7000等系铝合金的搅拌摩檫焊焊接接头的常态强度与母材等强度,但也有的低于母材。

表2-2给出了铝合金搅拌摩檫焊焊接接头的力学性能数据。

表2-2 铝合金的搅拌摩檫焊焊接接头的拉伸试验结果注:PM-断裂在母材,WM-断裂在焊缝,HAZ-断裂在热影响区,HAZ/ PM-断裂在热影响区和母材交接处Kluken等对采用各种焊接方法和搅拌摩檫焊焊接的A6005铝合金接头的静态强度进行了比较,从表2-2中可以看出,等离子弧小孔焊焊接接头的抗拉强度值最高,为194MPa;搅拌摩檫焊最低,为175Mpa,而接头的延伸率却最高,为22%。

但是搅拌摩檫焊焊接接头没有气孔、裂纹等缺陷。

2000系铝合金的搅拌摩檫焊焊接接头,断裂发生在热影响区。

铝合金分为热处理型和非热处理型。

对于热处理型合金来说,采用熔焊时,焊接接头性能发生改变是一个大问题。

飞机制造用的2000、7000系硬铝,时效后进行搅拌摩檫焊,或搅拌摩檫焊之后进行时效处理,两者焊接接头的静态抗拉强度约为母材的80~90%。

6000系的6N01-T6铝合金广泛用于日本的铁路车辆制造。

焊接和时效处理顺序对机械性能有很大的影响。

表2-3是12mm的6No1-T6铝合金在大气中和水冷中进行搅拌摩檫焊,焊接接头的抗拉强度试验结果。

从试验结果可以看出,经时效处理后,焊接接头的抗拉强度得到了提高。

表2-3 焊接中冷却方式和时效处理对抗拉强度的影响摩擦焊的焊接强度和板厚的关系:特别是在水冷中焊接的试件经时效处理后,改善效果最为显著。

这是因为,水冷使软化区变小,采用这样的时效处理,硬度回复效果特别好。

在一边水冷一边进行搅拌摩擦焊的情况下,接头强度的大小和被焊金属的厚度有关,如图2-26所示。

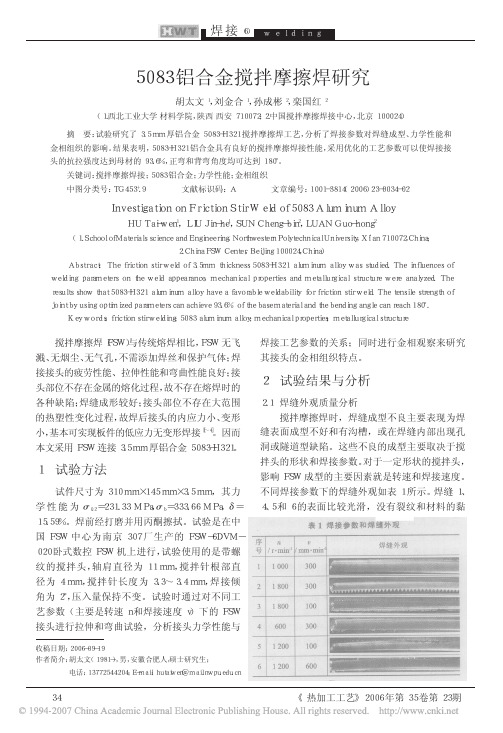

摘要:A5083铝合金为Al-Mg系防锈型铝合金,不可热处理强化,塑性较好,但强度较低,其耐蚀性和焊接性良好,退火状态时切削加工性较差。

研究4mm厚度A5083P-O MIG焊接接头的组织、硬度及其疲劳强度,发现接头的焊缝组织主要是以细小的枝晶为主,熔合线靠母材侧为垂直于熔合线的细长柱状晶粒。

焊接接头各区域硬度值为70~80HV,热影响区的软化现象不明显。

接头的条件疲劳强度能够达到95MPa。

关键词:A5083P-O铝合金;MIG焊接头;疲劳性能中图分类号:TG444+.74文献标志码:B文章编号:1001-2303(2014)09-0144-04 DOI:10.7512/j.issn.1001-2303.2014.09.35全可靠运行具有重要的意义。

在此对A5083P-O铝合金MIG焊接接头的组织、力学性能及其疲劳性能进行研究,拟为综合评价车体铝合金焊接接头的服役行为提供数据支撑。

1试验材料和方法试验所用材料为4mm厚的A5083P-O铝合金,其化学成分如表1所示。

采用MIG焊接方法,焊丝为ER5356,保护气为99.999%的高纯Ar。

焊接工艺参数:焊接电流135~150A,焊接电压20~22V,焊接速度460~490mm/min,单面焊双面成形。

焊接环境一直保持恒温恒湿条件,温度恒定在23℃~26℃,湿度53%~57%。

试件焊好之后,利用线切割机取样,对接头的微观组织、硬度及其疲劳性能进行试验。

其中金相观察所用设备为Zeiss-A1M数码金相显微镜;硬度试验所用设备为HVS-30维氏硬度计;疲劳试验采用进口的MTS-810低频疲劳试验机,试验温度严格控制在20℃~22℃,试验时频率20Hz,应力比R=0,采用轴向力拉伸(正弦波)循环应力加载方式,疲劳试验件尺寸如图1所示。

试样断口微观形貌采用JSM-6490LV型扫描电子显微镜进行观察。

图1疲劳试样尺寸2试验结果和讨论2.1微观组织A5083P-O对接接头金相组织如图2所示。

5083铝合金焊接工艺浅析【摘要】本文研究了5083铝合金的焊接性及并制定了相应的焊接工艺。

针对5083铝合金焊接时易出现气孔等焊接缺陷,采取MIG方法配合5183铝合金焊丝进行焊接,可获得焊缝接头质量良好的焊缝。

【关键词】铝合金,MIG,工艺由于铝合金具有比重和弹性模量小、耐腐蚀、可焊接、易加工、无磁性和低温性能好等特点,铝合金在现代工业中得到广泛的应用。

防锈铝合金5083 (LF4)属于Al-Mg系列铝合金,具有良好的抗腐蚀性,广泛应用在需要有高的抗蚀性、良好的可焊性和中等强度的产品中,如汽车、飞机、船舶、天然气管道等。

5083铝合金焊接时容易出现气孔等缺陷,影响焊接产品的使用性能。

因而,研究5083铝合金焊接的焊接工艺能为生产提供依据,从而提高焊接产品质量。

1、5083铝合金焊接性分析5083铝合金化学成分及力学性能见表1、2。

5083铝合金焊接性分析如下:1)5083铝合金属于AL-Mg系列合金,根据5083铝合金的化学成分(表1)分析可知:5083铝合金含Mg和Mn元素较高,其抗脆性、抗蚀性、可焊性较好。

由于Mn元素的含量较多,可以提高铝合金的力学性能,又不使合金抗腐蚀下降,同时提高了5083铝合金的焊接性。

同时加入Mn元素能使含Mg元素相分布均匀,提高强度、抗蚀性。

2)由于铝合金的化学活泼性很强,表面易形成氧化膜,且多属于难熔物质。

焊接时易产生夹渣等缺陷。

3)铝合金热导率大(约为钢的4倍),加之其热导率较大,焊接时容易造成未熔合现象。

4)由于铝合金的热膨胀系数约为钢的2倍,相反其弹性模量却只有钢的1/3,焊件易产生较大的热应力,导致变形及裂纹。

5)气孔是焊接5083铝合金过程中常见的缺陷。

而氢是铝合金焊接时产生气孔的主要原因。

焊接时,氢的来源有两个方面:一是弧柱气氛中的水分;二是焊丝及母材表面氧化膜吸附的水分。

为此,焊接铝镁合金时,焊前必须仔细清除坡口附近的氧化膜,保持焊丝及母材干燥。

2024铝合金搅拌摩擦焊接头力学性能及电化学腐蚀行为李娜;南黄河;何冰;罗云萌【摘要】通过拉伸测试、硬度测试、电化学测试,研究了2024-T3合金板材搅拌摩擦焊接接头的力学性能、显微组织和局部腐蚀行为.结果表明:焊接接头的硬度曲线呈现W型,轴肩区域内硬度较低,在远离焊缝中心约10 mm的区域内出现了明显软化,软化区处于热影响区;热影响区的耐蚀性高于焊核区的,焊核区的腐蚀电位最低,腐蚀电流最高,抗腐蚀性能较差.主要是由于在该焊接参数下,焊核区经历了较高的温度,强化相(S相)发生粗化,腐蚀敏感性提高.【期刊名称】《轻合金加工技术》【年(卷),期】2018(046)001【总页数】6页(P61-66)【关键词】铝合金;搅拌摩擦焊;力学性能;显微组织;局部腐蚀【作者】李娜;南黄河;何冰;罗云萌【作者单位】陕西铁路工程职业技术学院,陕西渭南714000;西北工业大学材料学院,陕西西安710072;陕西铁路工程职业技术学院,陕西渭南714000;陕西铁路工程职业技术学院,陕西渭南714000;陕西铁路工程职业技术学院,陕西渭南714000【正文语种】中文【中图分类】TG453高强铝合金由于其低密度、高比强度、高疲劳寿命、高热导率、良好的成形性等优点,已成为航空航天、轨道交通等高技术领域与高尖端产业广泛应用的金属结构材料[1-3]。

现代尖端制造业的发展不断要求零构件重量轻、性能高、可靠性高,加速了高强铝合金焊接件的使用。

然而,由于其特殊的物理化学性质,如线膨胀系数大、导热系数大、比热容大和熔点较低等,采用钨极氩弧焊、激光焊、电子束焊等焊接方法时,焊缝内极易出现气孔、裂纹、夹杂、偏析等冶金缺陷,很难获得高质量的接头,焊缝强度仅为母材的50%~70%,且焊后变形大,难于装配[2,4]。

搅拌摩擦焊接(Friction Stir Welding,FSW)作为一种新型的固相焊接技术,解决了高强铝合金焊接质量差的技术难题,完全避免了熔焊时的上述冶金缺陷,且焊后残余应力与变形较小,可以显著提高接头的静、动态力学性能,已被认为是铝合金的最佳焊接技术[5]。

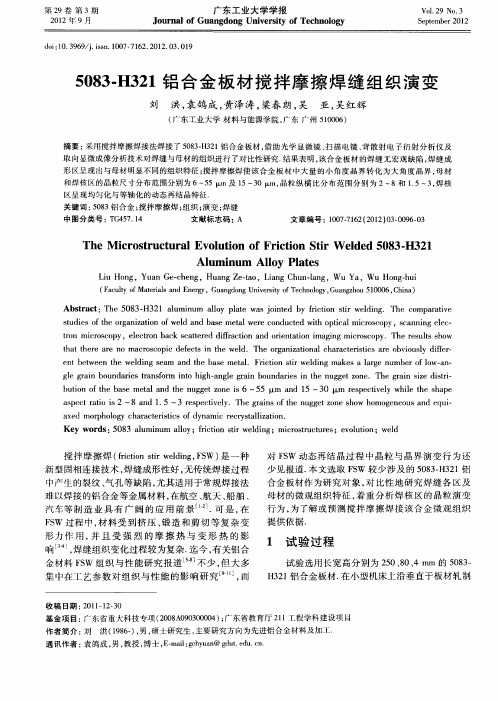

5083-H321铝合金板材搅拌摩擦焊缝焊核区组织特征刘洪;袁鸽成;黄泽涛;梁春朗;吴亚;吴红辉【摘要】采用搅拌摩擦焊接法对5083-H321铝合金板材进行焊接,借助光学显微镜、扫描电镜、背散射电子衍射分析仪、显微硬度仪及取向显微成像分析技术,对焊核区及母材的组织与性能进行了对比性研究.结果表明:该合金板材的焊缝无宏观缺陷;搅拌摩擦焊使该合金板材中大量的小角度晶界转化为大角度晶界,母材和焊核区的晶粒尺寸分布范围分别为6~55μm和15~30μm,晶粒纵横比分布范围分别为2~8和1.5~3,焊核区组织呈现均匀化及等轴化的动态再结晶特征;焊缝表面硬度沿焊缝宽度方向分布不均匀,焊核区硬度略高,平均硬度接近母材硬度.【期刊名称】《材料研究与应用》【年(卷),期】2012(006)002【总页数】5页(P114-117,149)【关键词】5083铝合金;搅拌摩擦焊;组织特征【作者】刘洪;袁鸽成;黄泽涛;梁春朗;吴亚;吴红辉【作者单位】广东工业大学材料与能源学院,广东广州510006;广东工业大学材料与能源学院,广东广州510006;广东工业大学材料与能源学院,广东广州510006;广东工业大学材料与能源学院,广东广州510006;广东工业大学材料与能源学院,广东广州510006;广东工业大学材料与能源学院,广东广州510006【正文语种】中文【中图分类】TG457.14搅拌摩擦焊(FSW)是一种新型固相连接技术,焊缝成形性好,无传统焊接过程中产生的裂纹及气孔等缺陷,尤其适用于常规焊接法难以焊接的铝合金等金属材料,在航空、航天、船舶、汽车等制造业中有广阔的应用前景[1-2].但是,在FSW过程中因材料受到挤压、锻造及剪切等复杂变形力作用,并且受强烈的摩擦热和变形热的影响[3-4],使焊缝组织的变化过程较为复杂,虽然有关FSW铝合金材料组织与性能的研究报道不少,但大多数研究集中在工艺参数对组织与性能的影响方面,而对FSW动态再结晶过程中晶粒与晶界的变化特征少见报道[5-8].本文选取FSW较少涉及的5083-H321铝合金板材作为研究对象,对比性地研究焊缝各区及母材的微观组织特征,着重分析焊核区的晶粒演变行为,为了解或预测搅拌摩擦焊焊缝的微观组织提供依据.试验板材为5083-H321铝合金板材,其尺寸为250 mm×80 mm×4 mm.首先在小型机床上沿垂直于板材轧制方向对板材进行FSW焊接,焊接速度设定为80 mm/min,搅拌转速为1000 r/min,其中搅拌头轴肩直径为22 mm,搅拌针长3.4 mm、直径约为7 mm.然后切取焊缝横截面试样若干,经磨光及机械抛光后,分别使用碱性与酸性试剂侵蚀.经处理后的试样,用数码相机拍摄其横截面低倍形貌,再利用LeicaDMI-5000M光学显微镜观察各区微观组织;用扫描电镜背散射电子衍射分析仪(EBSD)分析焊核与母材晶粒形状、尺寸及界面取向差分布图,其中取向差处于3~10°时为小角度晶界,超过10°时则为大角度晶界;用HVS-5硬度仪测定试样表面的显微硬度,以及分析硬度横向分布特征.图1为FSW焊缝横截面侵蚀后低倍形貌图.从图1可见,焊缝无宏观焊接缺陷.焊缝包含焊核区(NZ)、热力影响区(TMAZ)和热影响区(HAZ)三个典型区域,BM为母材区,NZ区与TMAZ区的金属塑性变形及流动迹象较明显,其中前进侧(AS)两区界限比后退侧(RS)的明显,NZ区位于焊缝中间部位,呈现洋葱环形貌,宽度略大于搅拌针直径,且在前进侧左上方产生了材料体向上翻转流动行为,形成了洋葱环尖特征.焊缝区材料所受的变形力,主要来自于搅拌针对材料的旋转搅拌作用以及轴肩的下压力作用,热量主要来自于搅拌工具与工件的摩擦热及材料变形产生的变形热,热与变形力的共同作用使焊缝区组织产生变化.图2为母材与焊缝各区高倍组织形貌图.从图2可见,焊缝各区晶粒特征明显不同.这是由于焊缝各区的热与力分布不均匀,导致各区组织呈现不同的晶粒形貌.其中母材的晶粒沿轧制方向呈板条状(图2(a)),热作用及变形力对其组织没有影响;焊核区晶粒为细小等轴晶(图2(b)),组织变化较大,此区受搅拌针的直接旋转搅拌作用,变形力及热作用对其组织影响大;图2(c)为热力影响区组织形貌,该区晶粒较焊核区的粗大,具有明显的流动特征;热影响区晶粒具有粗化现象(图2(d)),由于与搅拌区距离远,变形力的作用不足以使晶粒产生塑性变形,但在焊接热扩散的作用下,发生了晶粒长大的现象.焊核区是整个焊缝区域中组织变化最大的区域,利用取向显微成像技术(OIM)对试样的EBSD测量数据进行了分析(图3).图3(a)和图3(b)分别为母材和焊核区的EBSD图像,该区的晶粒大小及形状产生了明显的变化,晶粒尺寸分布(图4)及晶粒纵横比分布(图5)也更清楚地显示出了晶粒的这种变化特征.通过图4发现,母材的晶粒尺寸分布范围较宽,且多数处于6~55 μm之间,焊核区晶粒尺寸分布相对集中,多数晶粒尺寸分布范围为15~30 μm.表明,搅拌摩擦焊能使晶粒得到明显地细化、均匀化.同时,通过图5发现,母材中大多数晶粒纵横比大于2,且分布范围宽,而焊核区的晶粒纵横比分布范围窄,大多处于1.5~3范围内,说明焊核区晶粒较母材产生了明显地等轴化.晶粒取向差分布反映了晶界特性的变化规律,图6为晶粒取向差分布图.从图6可见:母材与焊核区大角度晶界分别占35%和64%,说明在搅拌摩擦焊作用下,母材小角度晶界转化成了大角度晶界;在10°~50°范围内,焊核区大角度晶界所占比例高于母材,而当取向差小于10°时,焊核区小角度晶界低于母材,说明了在搅拌摩擦焊接过程中晶粒发生了动态再结晶,使小角度晶界转变成了大角度晶界,从而导致晶粒被细化;而当取向差大于50°时,无论是母材还是焊核区大角度晶界比例并未发生明显变化,说明高角度晶界并未发生明显转动.图7为5083-H321铝合金FSW焊缝表面硬度沿焊缝横向分布图.从图7可见,母材硬度约为98 MPa,经过搅拌摩擦焊后,焊缝各区硬度出现了较小波动,波动范围约为9 MPa,焊缝平均硬度约为94 MPa,接近母材的硬度,其中在搅拌针作用区和前进侧洋葱环尖部位出现了最高硬度,这是由于这些区域属于焊核区,在焊接过程中晶粒发生了动态再结晶且生成了细小的等轴晶.据霍尔-佩奇公式:σs=σo+Kd-1/2(d为晶粒直径),可以推测出细小的晶粒能使焊核区的强度增加.一般来说,强化后硬度亦应升高,但由于在焊接热变形过程中发生的动态再结晶降低了晶粒内位错密度,使位错强化作用降低.综合两因素,最终致使焊核区的硬度与母材的硬度相当.其它区晶粒尺寸较大,软化占主要地位,因而硬度明显低于母材,但整个焊缝的平均硬度仍接近母材.(1)5083-H321铝合金板材经搅拌摩擦焊接后,获得了无缺陷的焊缝.焊缝成形区的组织呈现出与母材明显不同的特征,焊核区显现搅拌摩擦焊接所特有的洋葱环形貌.(2)搅拌摩擦焊使5083-H321铝合金板材中大量的小角度晶界转化为大角度晶界,母材和焊核区的晶粒尺寸分布范围分别为6~55 μm和15~30 μm,晶粒纵横比分布范围分别为2~8和1.5~3,焊核区呈现明显均匀化与等轴化的动态再结晶组织.(3)焊缝表面硬度沿焊缝宽度方向分布不均匀,由于动态再结晶及晶粒等轴化细化,焊核区硬度略高,但平均硬度接近母材硬度,约为94 MPa,这种硬度分布特征与焊缝区微观组织分布不均相关.【相关文献】[1]曹丽杰.铝合金搅拌摩擦焊接技术的研究进展[J].电子工艺技术,2009,30:99-103.[2]曾平.搅拌摩擦焊在船用铝合金结构中的应用[J].船海工程,2010,39:55-57.[3]MCNELLEY T R,SWAMINATHAN S.Recrystallization mechanisms during friction stir welding/processing of aluminum alloys[J].Scripta Materialia,2008,58:349-354.[4]SCHMIDT H B.Thermal modelling of friction stir welding[J].Scripta Materialia,2008,58:332-337.[5]ARORA K S,PANDEY S,SCHAPER M.Microstructure evolution during friction stir welding of aluminum alloy A2219[J].Journal of Materials Science and Technology,2010,26:747-753.[6]束彪,国旭明,张春旭.2195铝锂合金搅拌摩擦焊接头组织及性能[J].航空材料学报,2010,30(4):13-15.[7]傅志红,贺地求.7A52铝合金搅拌摩擦焊焊缝的组织分析[J].焊接学报,2006,27:65-68.[8]SUTTON M A,YANG B.Microstructural studies of friction stir welds in 2024-T3 aluminum[J].Materials Science and EngineeringA,2002,323:160-166.。

铝合金搅拌摩擦焊接头微观组织及缺陷的金相表征郭海霞【摘要】The metallographic characterization of aluminum alloy friction stir welding joints was introduced and summarized from three aspects:joint low magnification morphology,microstructure characteristics of various regions,and defect characteristics.The results show that there were three kinds of macro morphology,including riverbed style,drum style and kettle mouth style.The microscopic characteristics of the joints could be analyzed from two aspects of recrystallization and second phase distribution.The essence of onion-ring defect was the alternate distribution of unequal size recrystallized grains or different number of disperse phase particles.The Z-shaped line defect was formed by the diffuse distribution of the oxide film on the original interface.The kissing-bond defect and the hook-shaped defect were pseudo connection defects.The hole defect and tunnel-shaped defect were mainly caused by the insufficient heat input during the welding process.%从接头低倍形貌、各区域微观组织特征以及缺陷特征3个方面对铝合金搅拌摩擦焊接头的金相表征进行了介绍和总结.结果表明:接头低倍形貌有河床型、鼓型以及壶嘴型等3种;接头各区域微观特征可从再结晶和第二相分布两个方面进行分析;洋葱环缺陷实质是大小不等的再结晶晶粒或数量不同的弥散析出相质点交替分布而形成的;Z型线缺陷是原始界面上氧化膜弥散分布而形成的;吻接缺陷和钩状缺陷是一种假性连接缺陷;孔洞和隧道型缺陷主要是由焊接过程中热输入量不够而导致的.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)006【总页数】7页(P431-437)【关键词】搅拌摩擦焊;铝合金;金相表征;低倍形貌;微观组织;缺陷【作者】郭海霞【作者单位】洛阳船舶材料研究所,洛阳 471023【正文语种】中文【中图分类】TG44搅拌摩擦焊是英国焊接研究所于1991年发明的一种新型固相连接技术,焊接最高温度不超过材料熔点,材料只达到塑性化状态,可避免传统熔化焊容易出现的气孔和热裂纹等缺陷,非常适用于低熔点有色金属如铝合金、镁合金等的焊接。