《IATF16949质量管理体系五大工具最新版一本通》(第2版)附录WORD版培训讲学

- 格式:docx

- 大小:267.86 KB

- 文档页数:26

16949质量管理体系工具【引言】随着市场竞争的加剧,越来越多的企业开始关注质量管理,并将其作为企业可持续发展的重要手段。

质量管理体系工具是企业在实施质量管理过程中不可或缺的辅助工具。

本文将从质量管理体系的概述开始,详细介绍质量管理体系工具的分类、常见工具的应用以及如何选择和使用这些工具。

【质量管理体系概述】质量管理体系是指企业在组织结构、管理制度、人员培训、过程控制等方面,为实现产品质量和服务质量目标所采取的一系列措施。

质量管理体系的核心思想是“预防、控制、改进”,其目标是提高产品质量,满足客户需求,降低成本,提高企业的市场竞争力。

【质量管理体系工具的分类】质量管理体系工具可分为五大类:管理工具、控制工具、分析工具、改进工具和沟通工具。

1.管理工具:包括质量手册、程序文件、作业指导书等,用于明确质量管理体系的各个环节和流程。

2.控制工具:如鱼骨图、帕累托图、控制图等,用于监控过程状态,及时发现和解决问题。

3.分析工具:如统计分析、直方图、散点图等,用于收集、整理和分析数据,为改进提供依据。

4.改进工具:如六西格玛、5W1H、SMART等,用于发现问题、分析问题和实施改进。

5.沟通工具:如会议、报告、培训等,用于内部沟通和信息传递。

【常见质量管理体系工具的介绍】1.鱼骨图:鱼骨图是一种发现问题根源的工具,通过分析问题的外在表现,追溯到问题的根本原因。

2.帕累托图:帕累托图是一种分析问题优先级的工具,根据问题发生的频率和影响程度,将问题排序,便于集中精力解决最重要的问题。

3.控制图:控制图是一种监控过程稳定性的工具,通过观察过程数据是否在控制界限内,判断过程是否受控。

4.六西格玛:六西格玛是一种追求零缺陷的质量改进方法,通过降低过程波动,提高产品质量和客户满意度。

【质量管理体系工具在实际应用中的案例解析】以某家电企业为例,该企业在生产过程中,发现产品不良率较高,通过运用鱼骨图分析,发现主要是生产过程的某一环节存在问题。

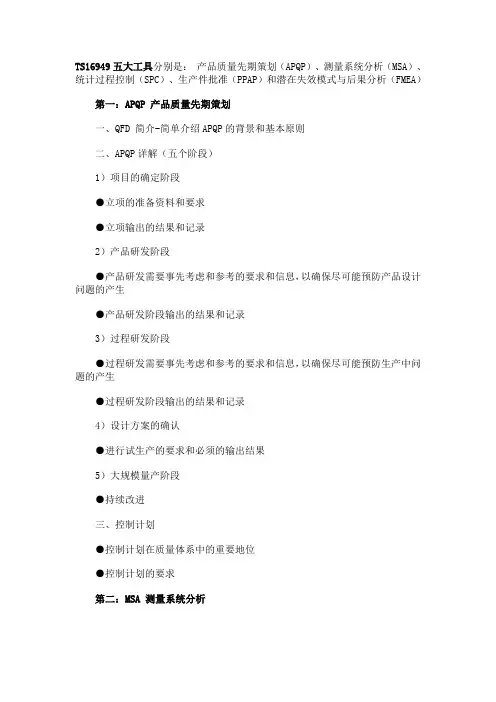

TS16949五大工具分别是:产品质量先期策划(APQP)、测量系统分析(MSA)、统计过程控制(SPC)、生产件批准(PPAP)和潜在失效模式与后果分析(FMEA)第一:APQP 产品质量先期策划一、QFD 简介-简单介绍APQP的背景和基本原则二、APQP详解(五个阶段)1)项目的确定阶段●立项的准备资料和要求●立项输出的结果和记录2)产品研发阶段●产品研发需要事先考虑和参考的要求和信息,以确保尽可能预防产品设计问题的产生●产品研发阶段输出的结果和记录3)过程研发阶段●过程研发需要事先考虑和参考的要求和信息,以确保尽可能预防生产中问题的产生●过程研发阶段输出的结果和记录4)设计方案的确认●进行试生产的要求和必须的输出结果5)大规模量产阶段●持续改进三、控制计划●控制计划在质量体系中的重要地位●控制计划的要求第二:MSA 测量系统分析测量系统必须处于统计控制中,这意味着测量系统中的变差只能是由于普通原因而不是由于特殊原因造成的。

这可称为统计稳定性;测量系统的变差必须比制造过程的变差小;变差应小于公差带;测量精度应高于过程变差和公差带两者中精度较高者,一般来说,测量精度是过程变差和公差带两者中精度较高者的十分之一;测量系统统计特性可能随被测项目的改变而变化。

若真的如此,则测量系统的最大的变差应小于过程变差和公差带两者中的较小者。

一、MSA的目的、适用范围和术语二、测量系统的统计特性三、测量系统变差的分类四、测量系统变差(偏倚、重复性、再现性、稳定性、线性)的定义、图示表达方式五、测量系统研究的准备六、偏倚的分析方法、判定准则七、重复性、再现性的分析方法、判定准则八、稳定性的分析方法、判定准则九、线性的分析方法、判定准则十、量型测量系统研究指南十一、量具特性曲线十二、计数型量具小样法研究指南十三、计数型量具大样法研究指南十四、案例研究第三:PPAP 生产件批准程序PPAP的目的是用来确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜能,是目前最完善的供应商选择与控制系统。

iatf16949五大质量工具详解及运用案例IATF 16949 is a quality management standard for the automotive industry. It sets out the requirements for the design, development, production, installation and servicing of automotive-related products. One important aspect of this standard is the use of five core tools to enhance the quality control process. These tools are designed to improve the effectiveness of the quality management system and provide a systematic approach to problem-solving. In this article, we will explore these five tools in detail and provide real-world examples of their application.1. APQP (Advanced Product Quality Planning):APQP is a structured method that helps organizations plan and develop new products or processes. It provides a framework for identifying potential risks, establishing quality objectives, and defining critical tasks and activities. By using APQP, companies can minimize the risks associated with product development by engaging cross-functional teams and ensuring that all necessary process steps are undertaken.For example, a leading automotive manufacturer used APQP during the development of a new engine model. By involving the design, engineering, and manufacturing teams from the beginning and conducting regular risk assessments, they were able to identify and address potential issues early on. As a result, the final product met the specified quality requirements and was successfully launched in the market.2. FMEA (Failure Mode and Effects Analysis):FMEA is a powerful tool used to analyze and prioritize potential failure modes and their effects. It helps organizations identify potential risks and take preventive actions to mitigate them. The process involves identifying failure modes, estimating their severity, occurrence, and detection, and calculating a Risk Priority Number (RPN) to prioritize actions.A manufacturing company conducting an FMEA on their production line discovered a potential failure mode in one of their critical machines. By analyzing the severity, occurrence, and detection, they realized that the risk of a breakdown was high and could lead to significant customer dissatisfaction. As a result, they implemented preventive maintenance measures, including regular inspections and spare parts inventory management. This proactive approach helped them reduce the risk of machine failure and ensure uninterrupted production.3. MSA (Measurement System Analysis):MSA is used to evaluate the suitability and accuracy of measurement systems used in data collection. It helps organizations identify and eliminate measurement errors, ensuring reliable data for decision-making. MSA includes various statistical methods to assess the measurement system's bias, linearity, stability, and repeatability, among others.In a quality control department, an automotive company noticed inconsistencies in the measurement results of a critical product dimension. By conducting an MSA, they discovered that the measurement equipment used had a significant bias. The company took corrective action by calibrating the equipment and providing training to the operators. Thisimproved the accuracy and reliability of the measurement system, leading to better control over product quality.4. SPC (Statistical Process Control):SPC involves monitoring and controlling production processes through statistical analysis. It helps organizations identify variations and trends, enabling timely corrective actions to maintain process stability and product quality. SPC uses control charts to visualize process data and detect any deviations from acceptable limits.An automotive supplier implemented SPC to monitor the torque applied during the assembly of a critical component. By plotting control charts and analyzing the data, they identified an increasing trend in torque values, suggesting a potential issue with the assembly process. Through a root cause analysis, they discovered a faulty torque wrench and replaced it promptly. This prevented the production of defective components, saving the company from potential recall costs and customer dissatisfaction.5. PPAP (Production Part Approval Process):PPAP is a standardized methodology for approving component or material suppliers. It ensures that purchased parts meet the required quality standards before they are used in production. PPAP includes documentation, samples, and inspection results, providing evidence that the supplier understands customer expectations and can consistently meet them.A manufacturer of automotive electronic components implemented a rigorous PPAP process for their critical supplier selection. By thoroughly reviewing documentation, performing on-site audits, and conducting sampletesting, they ensured that all their suppliers met the necessary quality criteria. This proactive approach reduced the risk of receiving substandard components and improved overall product quality.In conclusion, the five core tools of IATF 16949 - APQP, FMEA, MSA, SPC, and PPAP - play a crucial role in enhancing the quality control process in the automotive industry. These tools offer a systematic approach to identify and address potential risks and ensure the consistent production of high-quality products. By integrating these tools into their quality management systems, organizations can achieve customer satisfaction, reduce costs, and maintain a competitive edge in the market.。

IATF16949五大工具↘课程设计思想让学员基本理解和掌握IATF16949五大工具(APQP/ FMEA/MSA/SPC/PPAP)的思路和方法,并能够熟练运用到贵公司实际的新产品项目质量策划和控制,提高新产品项目质量策划和控制的能力和水平。

↘课程特色✧通俗易懂的讲解,伴随课堂交流互动,让学员轻松掌握基础理论知识。

✧全程引用、讲解和分析贵公司的典型项目案例,引导学员主动发现IATF16949五大工具在实际运用中的偏差和不足,并当场予以纠正,最大程度实现学以致用。

↘培训时间五天(大约30小时)↘培训对象✧APQP小组成员(来自技术、质量、生产等职能部门的骨干代表)。

✧有意想提高IATF16949五大工具知识和技能的其他人员。

↘课程收益✧基本理解和掌握IATF16949五大工具的步骤、要求和方法。

✧通过对贵公司实际项目案例的讲解和分析,提高学员运用IATF16949五大工具的能力和水平,让学员发现自己工作的不足和今后努力的方向,改进方法,提高效率。

↘课程内容大纲✧IATF16949五大工具的来源、发展及相互关系美国三大汽车公司(通用、福特、克莱斯勒)为QS-9000标准开发的质量保证参考手册;APQP统括了其他的四个工具,PPAP是对其前面四个工具结果的总结和梳理,向客户提供书面的证据以表明已经满足并正确理解了客户的设计要求和规范。

✧APQP的含义【案例讲解:让学员明白APQP意在营造一种团队合作的企业文化,而不是单打独斗。

】✧APQP的核心思想APQP全过程就是风险预防和防错思想的实践,尽量在前期策划阶段将产品的风险降到最低。

✧APQP的基本原则APQP包含组建小组、确定范围、小组联系、培训、顾客及供方参与、同步工程、控制计划、问题解决及项目进度计划九项基本原则。

【互动交流:选用贵公司的一个典型案例,分析这九项基本原则的落实情况。

】✧APQP的作用APQP最显著的作用就是,有序引导公司资源的合理利用,避免后期频繁更改,提升客户对新产品的满意度。

IATF16949手册新版(doc 94页)部门: xxx时间: xxx整理范文,仅供参考,可下载自行编辑质量手册QUALITY MANUAL(依据IATF16949:2016标准)QM--2016版本: A 0编制:行政部审核:批准:分发号:持有者:总目录量手册》,规定了质量管理体系的组织结构、管理职责和质量管理体系过程的控制要求。

根据公司发展和管理提升的需要,结合2016版标准等要求,经领导层决策,发布本《质量手册》。

《质量手册》阐述了我公司新阶段的质量方针和质量目标,是实施、保持公司质量管理体系的纲领性文件和进行质量管理的公司法规,也是向顾客提供质量保证的证实文件,并作为第三方质量管理体系认证的依据,要求全体员工必须严格贯彻执行。

从规定之日起实施。

特批准发布总经理:2016年10月8日0.2任命书为了更好贯彻执行IATF 16949:2016标准,加强对质量管理体系的管理,特任命同志为本组织的管理代表。

管理代表的职责是:a)确保建立、实施、保持质量管理体系并符合标准的要求;b)确保过程、风险等得到识别、分析、确认、控制;c)报告质量管理体系的整体绩效及其改进,特别向最高管理者报告;d)确保在整个组织内推动以顾客为关注焦点、互利供方关系、持续改进、过程方法、询证决策、领导作用、全员参与;e)确保在策划和实施质量管理体系变更时保持其完整性。

f) 就质量管理体系有关事宜的外部联络。

总经理:2016年10月8日0.3 质量方针和质量目标公司为保证产品质量始终得到顾客的满意,经管理代表组织员工按总经理对方针、目标的要求,进行了讨论,形成了公司的质量方针和目标,并经过了批准。

现发布如下:质量方针:创新改进、顾客忠诚创新改进:以质量做基础,寻求技术上的不断更新,保持同行业领先地位。

诚信为本以质量求生存科技创新追求行业领先水平;合理流程,消除无增益性劳动,减少变差,降低消耗,提高生产效率,把人、财、智、技的潜能充分地挖掘出来,增加效益,以低成本、高收益,让公司逐步壮大,一直走在行业前端。

IATF16949手册新版(doc 94页)部门: xxx时间: xxx整理范文,仅供参考,可下载自行编辑质量手册QUALITY MANUAL(依据IATF16949:2016标准)QM--2016版本: A 0编制:行政部审核:批准:分发号:持有者:总目录量手册》,规定了质量管理体系的组织结构、管理职责和质量管理体系过程的控制要求。

根据公司发展和管理提升的需要,结合2016版标准等要求,经领导层决策,发布本《质量手册》。

《质量手册》阐述了我公司新阶段的质量方针和质量目标,是实施、保持公司质量管理体系的纲领性文件和进行质量管理的公司法规,也是向顾客提供质量保证的证实文件,并作为第三方质量管理体系认证的依据,要求全体员工必须严格贯彻执行。

从规定之日起实施。

特批准发布总经理:2016年10月8日0.2任命书为了更好贯彻执行IATF 16949:2016标准,加强对质量管理体系的管理,特任命同志为本组织的管理代表。

管理代表的职责是:a)确保建立、实施、保持质量管理体系并符合标准的要求;b)确保过程、风险等得到识别、分析、确认、控制;c)报告质量管理体系的整体绩效及其改进,特别向最高管理者报告;d)确保在整个组织内推动以顾客为关注焦点、互利供方关系、持续改进、过程方法、询证决策、领导作用、全员参与;e)确保在策划和实施质量管理体系变更时保持其完整性。

f) 就质量管理体系有关事宜的外部联络。

总经理:2016年10月8日0.3 质量方针和质量目标公司为保证产品质量始终得到顾客的满意,经管理代表组织员工按总经理对方针、目标的要求,进行了讨论,形成了公司的质量方针和目标,并经过了批准。

现发布如下:质量方针:创新改进、顾客忠诚创新改进:以质量做基础,寻求技术上的不断更新,保持同行业领先地位。

诚信为本以质量求生存科技创新追求行业领先水平;合理流程,消除无增益性劳动,减少变差,降低消耗,提高生产效率,把人、财、智、技的潜能充分地挖掘出来,增加效益,以低成本、高收益,让公司逐步壮大,一直走在行业前端。

质量管理方法质量成本管理为什么要进行质量成本管理?道理很简单,企业建立的质量管理体系不仅应确保产品质量满足顾客的要求,更应减少质量损失\降低成本\增加盈利.如何用较合理的质量成本确保产品质量的提高,是每一个企业都必须面对的课题,质量成本管理为这一课题提供了全方位的解决之道.附6.1 质量体系的财务表现如何运用财务数据来分析和报告质量体系的有效性,一般有三个方法:过程成本法、质量损失法、质量成本法。

1、过程成本法过程成本法是指用于分析产品生产或服务提供中任何过程所发生的符合性成本和非符合性成本。

(1)符合性成本指为了满足拥护全部规定的和隐含的需要,现有过程不发生故障情况下而发生的费用。

主要指过程的预防、鉴定、外部保证等方面的投入。

(2)非符合性成本由于现有过程的故障而发生的费用。

主要指过程质量故障造成的损失。

过程成本法着重分析非符合性成本故障的产生原因,寻找降低的方法,为减少损失、降低成本、提供信息、指出改进提供途径。

“过程成本法”一般在需要时进行,没必要定期报告。

2、质量损失法质量损失法是针对由于质量差而产生的部和外部损失,并按照企业提供产品或服务的具体情况,分别列出部有形损失和无形损失类目。

典型的外部无形损失是指由于顾客不满意,以与造成抱怨、申诉或索赔等而造成影响今后销售的损失。

典型的部无形损失是由于返工、人与机械控制不当、失去机会等而造成工作效率降低的后果。

有形损失是指部和外部故障损失。

如果企业结构单一,有关活动简单或单纯,或质量管理体系不健全,最好采用质量损失法(只统计有形损失),而不必进行复杂的质量成本管理。

3、质量成本法见下面附6.2。

附6.2 质量成本法概论1、质量成本的定义质量成本(Quality-related Costs)是指为了确保和保证满意的质量而发生的费用以与没有达到满意的质量所造成的损失。

质量成本是表达产品质量经济性的一个重要方面。

质量成本的高低可以衡量一个企业质量体系运行的有效性,也为质量改进提供依据。

《I ATF 1 69 4 9 质量管理体系五大工具最新版一本通》(第2 版)附录WORD 版质量管理办法质量成本管理为什么要进行质量成本管理 ?道理很简单 ,企业建立的质量管理体系不仅应确保产品质量满足顾客的要求 ,更应减少质量损失降低成本增加盈利 .如何用较合理的质量成本确保产品质量的提高,是每一个企业都必须面对的课题 ,质量成本管理为这一课题提供了全方位的解决之道.附 6.1 质量体系的财务表现如何运用财务数据来分析和报告质量体系的有效性,一般有三个方法 :过程成本法、质量损失法、质量成本法。

1、过程成本法过程成本法是指用于分析产品生产或服务提供中任何过程所发生的符合性成本和非符合性成本。

(1)符合性成本指为了满足拥护全部规定的和隐含的需要,现有过程不发生故障情况下而发生的费用。

主要指过程的预防、鉴定、外部保证等方面的投入。

( 2)非符合性成本由于现有过程的故障而发生的费用。

主要指过程质量故障造成的损失。

过程成本法着重分析非符合性成本故障的产生原因,寻找降低的方法,为减少损失、降低成本、提供信息、指出改进提供途径。

“过程成本法”一般在需要时进行,没必要定期报告。

2、质量损失法质量损失法是针对由于质量差而产生的内部和外部损失,并按照企业提供产品或服务的具体情况,分别列出内部有形损失和无形损失类目。

典型的外部无形损失是指由于顾客不满意,以及造成抱怨、申诉或索赔等而造成影响今后销售的损失。

典型的内部无形损失是由于返工、人与机械控制不当、失去机会等而造成工作效率降低的后果。

有形损失是指内部和外部故障损失。

如果企业结构单一,有关活动简单或单纯,或质量管理体系不健全,最好采用质量损失法(只统计有形损失),而不必进行复杂的质量成本管理。

3、质量成本法见下面附 6.2。

附 6.2 质量成本法概论1、质量成本的定义质量成本( Quality-related Costs )是指为了确保和保证满意的质量而发生的费用以及没有达到满意的质量所造成的损失。

质量成本是体现产品质量经济性的一个重要方面。

质量成本的高低可以衡量一个企业质量体系运行的有效性,也为质量改进提供依据。

因此开展质量成本管理对改进产品质量、降低成本、提高管理水平具有重要意义。

2、质量成本的构成质量成本由运行质量成本( Qperating Quality Costs )和外部保证质量成本( External Assurance Quality Costs )两个大类组成,见图附 6-1( 1) 运行质量成本( Qperating Quality Costs )运行质量成本指企业达到和保证规定的质量水平所耗费的那些费用,包括:1) 预防成本(Prevention Cost)。

用于预防不合格品与故障等所需的费用。

2) 鉴定成本(Appraisal Costs)。

评定产品是否符合规定的质量水平而进行的试验、检验和检查所支付的费用。

3) 内部损失成本(Internal Failure Costs)。

交货前由于产品或服务不满足规定的质量要求所造成的损失。

4) 外部损失成本(External failure Csots)。

交货后由于产品或服务不满足规定的质量要求所造成的损失。

(2) 外部保证质量成本( External Assurance Quality Costs) 在合同环境条件下,根据顾客提出的质量保证要求而提供客观证据和保证活动所支付的费用。

包括:1 )质量保证措施费。

未提供特殊的和附加的质量保证措施、程序、数据等支付的费用。

2) 产品质量证实试验费。

为用户提供产品质量受控依据而进行质量证实实验所支付的费用。

3) 评定费。

应用户特殊要求进行产品质量认证所支付的费用。

3、质量成本特性曲线( 1 ) 质量成本特性曲线质量成本及其四个项目与产品质量水平有一定关系,图附6-2为质量成本与质量水平模式图,这就是质量成本特性曲线。

其中, C1 为预防成本和鉴定成本之和,它随产品合格质量水平增高而增加; C2 为内部故障和外部故障损失成本之和,它随产品合格率增加而减少; C 为上述二项合成之和,即质量成本曲线。

从图中可以看出,C曲线有一个极小值 M点,M点所对应的合格率,是企业生产中应控制的最佳质量水平,所对应的质量成本也是最佳质量成本,这也是企业应该追求的目标。

在此目标前后的情况,即质量水平太差、合格率极低;或质量水平很高,合格率 100%,都不是最佳质量成本。

2) 质量成本最佳区域实践中,企业一般将质量成本最佳区域作为质量成本研究和控制的目标。

为了便于说明质量成本的最佳区域,将质量成本曲线C的最低点M的附近一段放大,如图 6-3所示。

图中的三个区域分别为:1) 区域I—质量改进区域。

在区域I中,质量成本核算和分析结果显示;故障成本占质量成本总额的 70%以上,而预防成本低于总额的 10 %,在这种情况下,应着手改进质量,采取预防措施,加强检验工作,寻求降低成本和控制质量成本总额的途径。

2) 区域II —质量成本最佳区域。

在区域 II内,质量成本核算和分析结果表明,故障成本约占质量成本总额的 50%,而预防成本约占总额的 10%。

此时质量成本总额处于最低或接近最低的状态。

所以,这时的关键问题是设法保证质量成本控制的最佳区域内。

3) 区域 III —尽善尽美区域。

在区域 III 内,质量成本核算和分析结果指出,鉴定成本超过了质量成本总额的 50%,导致合格产品和单位质量成本过高。

这时,应重新审查质量标准是否过严,提高监检查试验或抽样检验工作的有效性,降低鉴定成本应该指出,对于不同行业,不同企业,不同经营环境的情况,质量成本特性曲线是不同的, M 点的位置, M 点附近各区域的费用比例各不相同,因此,企业必须结合具体情况进行质量成本的研究,这样才能达到提高企业质量管理水平和经济效益的目的。

附 6.3 质量成本科目质量成本分为三个级别的科目,其具体内容包括:1 ) 一级科目:质量成本。

2) 二级科目:预防成本、鉴定成本、内部损失成本、外部损失成本、外部保证质量成本。

3) 三级科目共 30个(企业可根据实际情况增加或减少),见表附 6-1。

附 6.4 质量成本的管理分工质量成本统计的部门分工应根据各企业的具体组织机构而定。

下面的分工仅供参考。

1、总体分工(1)财务部门1)制定年度质量成本计划。

2)制定质量费用科目。

3)组织收集质量成本数据,并进行统计、核算。

4)组织质量成本经济分析,定期向领导和质量管理部门提供质量成本经济分析报告和有关资料。

5)编制并提供质量成本数据,收集,统计,核算和经济分析所需报表。

(2)质量部门1)组织落实,监督,考核质量成本计划。

2)负责质量成本的综合分析工作,定期向领导提供质量成本报告。

3)根据质量成本综合分析结果,制定相应的质量改进计划,并协调各部门组织落实4)对有争议的质量成本责任做出仲裁。

(3)其他部门1)组织落实本部门质量成本计划。

2)收集,核算并提供本部门质量成本数据,按期上报。

3)提供本部门质量成本分析报告。

2、内部损失成本统计内部损失成本由各车间的核算员和统计员根据废品通知单,返修报告单,生产工作票和其他统计资料,统计并填写表附6-2内部损失成本统计表,由检验部门填报内部损失处理费用及复检费,表附6-3是鉴定成本统计表。

表附= —年—月份内部损支成本统计表—年—月粉鉴定成本统计羸k 元皿报人=M3 %严境报H 期:3、外部损失成本统计外部损失成本由售后服务部门按外部信息和凭证进行填写,有些凭证是企业 内部的,但它用于外部故障的损失费用。

填写表附6-4外部损失成本统计表年 月份外部掃失成本颅讦襄单仏元鉴定成本统计鉴定成本由检验部门汇总填报,包括鉴定,测试所用的材料费,工费,设备折旧费,见前表附6-3。

4、预防成本统计预防成本需要许多部门填报,其中的质量管理部门,设计部门,教育部门,有的企业还有综合技术部门(总工程师办公室)等。

预防成本统计表”见表附6-5。

质量教育费用的填报当发生在部门或车间时,可以由部门或车间的质管员填报于表附6-5中。

质量成本的汇总财务部门负责质量成本的汇总,统计和换算。

企业应有废品损失汇总表”等有关的汇总表以及汇总月报表。

质量成本统计表见表附6-6。

表附质星璇本统计表t元附6.5质量成本数据1、质量成本数据的记录质量成本数据是指质量成本的构成项目中各细目在报告期内所发生的费用数额。

质量成本数据记录要防止出现两个倾向:( 1) 记录重复。

如出现废品时,既记录了废品损失,有记录了因此而增加的物资,人工以及其他基本费用的支出,从而造成一次质量故障重复记录两笔损失。

( 2) 记录遗漏。

如企业在采纳用户的质量改进建议时,对用户实施奖励等发生的费用,应属于预防成本,而不能作为公关费用另立开支。

2、凭证凭证是质量成本数据的载体,必须安排好凭证工作。

( 1) 原始凭证原始凭证一般有:1) 外生产任务单;2) 计划外物资领用单;3) 废品通知单4) 停工损失报告单5) 产品降级降价处理报告单;6) 计划外检测和试验通知单7) 退货,换货通知单8) 用户服务保修记录单;9) 索赔,诉讼费用记录单,等等。

( 2) 统计凭证统计凭证一般有:1) 外部损失费用月度统计表2) 鉴定费用月度统计表3) 预防费用月度统计表4) 返修损失月度统计表5) 质量成本月度汇总表6) 质量成本台账7) 质量成本总分类台账8) 质量成本预防费用明细账9) 质量成本鉴定费用明细账10) 质量成本内部损失明细账11) 质量成本外部损失明细账12) 质量成本外部保证费用明细账,等等。

附 6.6 质量成本核算1、质量成本核算的目的质量成本核算的目的在于用货币形式综合反映企业的质量管理活动及其结果,正确反映和监督企业在生产准备,加工制造和售后服务过程中开展质量管理活动所支付的费用,以及达不到规定质量水平所造成的损失。

并为编制质量成本计划,进行质量成本考核,实施质量成本控制提供准确和完整数据。

应通过质量成本核算,揭示生产技术,质量管理方面存在的问题,揭示公司各部门存在的薄弱环节,以便采取有效的改进措施。

通过质量成本核算,要探讨在一定技术,组织和管理条件下最经济的符合性质量水平(),即各项费用保持什么样的比例才能使质量总成本最低或找出质量水平和质量成本之间最适宜的区域。

2、质量成本核算基本要求质量成本核算属于管理会计范畴,以会计核算为主,统计核算为辅。

质量成本核算的项目由品管部门和财务部门共同确定,要做到:1)概念清楚2)明确定义和范围3)不重复,不遗漏4)便于核算5)问题导向性好,便于作质量成本分析。

显见质量成本一般属于现行会计核算项目,列入了成本开支范围,要按会计科目进行核算。

隐含质量成本一般不属于现行会计核算项目,在未列入成本开支范围时,应按统计科目进行核算。