石膏型铸造讲义

- 格式:ppt

- 大小:330.00 KB

- 文档页数:8

拔模铸造用粉

SRS完美的产品

SRS 在拔模铸造这一精密铸造领域上一直处于世界领先的地位,并且制定出专门控制产品粘度、流动性、胶凝时间以及亚光时间的质量控制流程。

我们的铸粉产品是使用最纯的、经过筛选的原材料。

这种石膏粉是专门应用于木模或硅橡胶拔模铸造而设计的。

SRS铸粉能在生产过程中体现出其稳定性以及可靠性。

适用于大批量短开发周期的生产,拔模铸造是出了熔模、砂型、以及原型压铸外的另一种选择。

其最常见的用途是涡轮增压器叶轮。

SRS 承诺会为你提供最优质的产品。

而这些产品在我们的实验室模拟以及多间铸造厂得到验证。

轮胎模具铸粉

一种专门应用于铝合金轮胎模具的铸粉。

正如我们的其他工业

铸粉一样,这种铸粉也可以根据客户的需求进行调整。

鞋模铸粉

这种铸粉的配方是专门应用于制作铝合金鞋模。

工业铸粉

这是针对于拔模铸造工艺的铝合金铸造而研发出来的。

这种

石膏粉已经在欧洲铸造行业中的多间领头企业使用多年,

尤其是涡轮增压器叶轮方面。

雕塑石膏实体铸型的制作工艺介绍失蜡铸造采用的铸型通常称为型壳,铸造雕塑作品铸件(尤其是大型雕塑铸件),要求型壳光滑度高,且透气性好,铸件表面要易于清理。

这里重点介绍两种适合艺术品铸造所使用的制型壳方法——一种是实体铸型法,另一种是多层型壳法。

前者是一种实心模壳,后者是空心模壳。

石膏实体铸型的制作工艺:一、石膏铸型铸造艺术品的特点(1)还原性好。

石膏在变成固体的同时要膨胀,能盈满模型的微小细部,纹饰清晰.立体感强,能将原作很好地还原。

(2)用石膏型壳铸造的艺术品,表面光洁度好。

这是由石膏本身的细腻性决定的。

(3)可铸造出精细薄件艺术品。

石膏的热导率低,冷却时间比砂型长3~6倍,可铸出壁厚0.6mm的铸件。

(4)操作方便,易于掌握。

(5)制作周期短。

(6)易于清理铸件表面,尤其对于复杂的造型,清理时不易伤及表面。

石膏铸型广泛地应用于国内外艺术品铸造中,国内已运用石膏铸型成功铸造多座六型城雕。

高达Sm以上的城市雕塑,用石膏铸型整体浇铸成型,大大缩短了制作周期,三人物形象更接近原作,降低了后期焊接和打磨的难度。

二、石膏铸型的材料纯石膏加热时体积收缩大致为1.5%~2.5%.同时导热率又低,因此烧干时容易产三裂纹,不能直接用作铸型浇注,必须加入耐火材料,以减少及补偿加热石膏的体积变化:石膏铸型的混合材料中,石膏的质量分数一般为27%N37%,通常混合用的材料有硅三粉、硅酸铝粉(砂)等。

石膏是普通的制模用石膏;其他附加材料,如砂子,可以是各种类型的砂子,河滩上的干净沙子也可以直接使用;硅石粉可以到化工商店购买。

一些国外的雕塑家尝试着将陶渣(就是将烧制过后的陶片碾碎,或者把1日的烧制过的型壳磨碎)混合在新的石膏浆中做铸型。

一般来说,石膏与砂石的比例为:一份水、一份石膏、两份硅石粉。

每次使用用的水量要非常精确,最好用一些固定的容器,标上标号,这样混合时就不会搞乱了。

三、石膏铸型的制作方法(1)在蜡型上同翻制石膏模的方法一样敷抹石膏混合浆料,使之有足够的厚度。

铜器石膏型失蜡铸造法简介中华文明的历史进程中有很多手工艺的(璀璨发明,失蜡浇铸法就是其中之一。

失蜡浇铸法最早见于商周时代的青铜器加工中,到明清则大为盛行。

其特点:精细入微、毫厘毕现,比较适合于美感要求比较高的工艺品的加工。

到了现代,由于新的现代材料不断出现和引入,目前的失蜡铸造法除始终保持古法的目的和宗旨外,在方式方法上已不完全一样。

以下就目前常用的石膏型失蜡铸造方法作简单介绍。

石膏型失蜡铸造法的基本流程:一制阴模古法的阴模由泥土作成,然后烧制成低温陶性质的阴模,称之为“陶范”,由于烧陶过程中有很多变形的可能,所以现代已不再使用陶范的方式,而改用强度较高的石膏制作阴模:制作时在整体的阳模(现代一般是玻璃钢材质)上,按易于拆分的原则,用石膏浆制作出多块合成的套模(此时特别要注意脱模剂的使用),待石膏型固化冷却后,可将阴模拆解分开,清洁阴模内表面,用水刷7-8分潮湿后背用;二制蜡型将备好的阴模拼合成整体,使之形成需铸造的工艺品的负型(即阴模),然后将调制并加温到一定温度的液态工艺品蜡液涂刷于阴模内表面,涂刷时注意每层尽量整体一次刷完整,待整体都冷却硬化固定后再涂刷下一层,逐层加厚,直到达到所需厚度。

蜡型的厚度视加工件的大小而定,4-10毫米不等。

要求厚薄均匀,附着密实。

蜡型制作完成后,清理内表面的毛刺、将阴模的边口处修理平滑。

备用;三灌内浆将刷制完成的蜡型带石膏阴模一起倒立(大形的还需在阴模外壳加以捆扎,以防灌注时内压过大使蜡模崩裂),如有多个刷蜡口则将其他的次要开口堵住,留主口朝上,将事先混合好的耐火材料用水调制成匀质的泥浆,灌注于蜡型内,要求:灌注到位、不留空泡、操作上一气呵成、避免分层现象。

静置6小时待蜡型内的耐火材料完全硬化后方可进行下阶段的操作;四修蜡模接浇道将已灌注好耐火材料内浆的模型整体正立过来,小心去掉最外面的石膏阴模(要按拼合规律逐次拆分,不可蛮干以免损伤里面的蜡型),全部阴模拆除后用小刀修除模块之间缝隙形成的蜡毛边、毛刺,清洁蜡型表面,如有损伤则用修补软蜡修补完整。

石膏型熔模精密铸造工艺历史石膏型熔模精密铸造工艺历史石膏型熔模精密铸造工艺是一种传统的铸造工艺,已经有几千年的历史。

在古代,人们就开始使用这种工艺制造各种金属制品,如青铜器、铁器等。

随着科技的不断进步,这种工艺也得到了不断的完善和发展。

一、石膏型熔模精密铸造的基本原理石膏型熔模精密铸造是一种通过将金属液态化后倒入预先制作好的模具中进行成型的方法。

其基本原理是:将金属加热至液态状态后,倒入预先制作好的模具中;待金属冷却凝固后,取出成品。

二、石膏型熔模精密铸造的步骤1. 制作原型:首先需要根据设计图纸或样品制作出产品原型。

可以采用手工雕刻、数控机床等方式进行。

2. 制作石膏模:将原型放置于容器中,并用混合物浇注其周围。

混合物通常由水泥、沙子、石膏等材料组成。

待混合物干燥后,将容器倒置并轻敲,使原型脱离模具。

3. 烘干石膏模:将制作好的石膏模放入烤箱中进行加热,以去除其中的水分。

一般需要在200℃左右加热2-3小时。

4. 浇注金属:将金属加热至液态状态后,倒入预先制作好的模具中。

注意要控制好浇注时的温度和速度,以保证成品质量。

5. 取出成品:待金属冷却凝固后,取出成品,并进行后续的加工和处理。

三、石膏型熔模精密铸造的优点1. 精密度高:由于使用了精密的模具,在铸造过程中可以得到高精度、高质量的成品。

2. 适用范围广:可以用于铸造各种形状、大小不同的零件和产品。

3. 成本低:相比其他铸造工艺,该工艺所需材料和设备较少,也更容易操作。

4. 生产效率高:一旦制作好了模具,就可以进行大批量生产,并且生产速度较快。

四、石膏型熔模精密铸造的应用领域石膏型熔模精密铸造工艺广泛应用于各种制造业领域,如航空航天、汽车、电子、医疗器械等。

其中,最常见的应用是在珠宝和首饰制造中。

由于该工艺可以制作出高精度、高质量的成品,因此很受珠宝和首饰行业的青睐。

总之,石膏型熔模精密铸造工艺是一种传统而又实用的铸造方法。

在现代制造业中,它仍然具有重要的地位,并且得到不断地发展和完善。

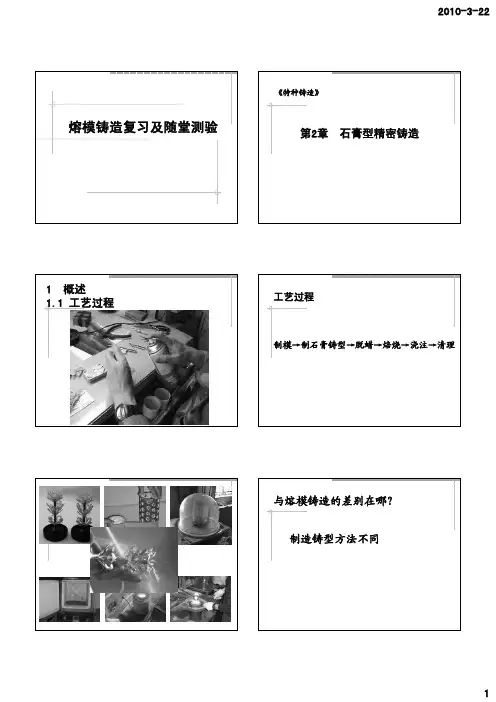

第七章石膏型铸造第一节石膏型铸造的工艺特点石膏型铸造采用易熔模料、硅橡胶、金属或木材等材质制成光洁精细的模样,灌以石膏浆料制成铸型,经烘干焙烧后浇注合金液最终获得光洁精密铸件。

因石膏浆料成形性及复制性很好,可浇出复杂薄壁精细的锌、铝、铜、金、银等有色合金铸件,铸件的最小壁厚可小于!"",表面粗糙度一般为!$%&!"左右,尺寸精度可达’(%()*#(%!(""+&)"";石膏型浇注后溃散性好便于清理;石膏对人体无害,不污染环境,价格较低,资源丰富。

石膏型铸造的缺点是石膏的热导率很小,铸型的透气性极低,易使铸件晶粒粗大和形成针孔,故主要用来生产整体大型复杂薄壁精密铸件和用其他方法难以铸造及有特殊要求的铸件。

第二节石膏型铸造方法的分类、工艺过程及应用一、石膏型铸造方法的分类按脱模方法不同可分为熔模石膏型铸造及模石膏型铸造两类,前者是加热熔模使其从石膏型中流出,后者是通过人力或机械方法将模样从型中拔出。

模石膏型铸造又可分为普通石膏型和发泡石膏型。

二、石膏型铸造的工艺过程三种石膏型铸造的工艺过程,见图,-.-!。

・・&/,$图!"#"$熔模石膏型铸造工艺过程图!"#"%发泡石膏型铸造工艺过程图!"#"&普通石膏型铸造工艺过程三、石膏型铸造的应用(一)熔模石膏型铸造主要用于整体复杂薄壁精密铸件,如大型电子仪器设备的框架、壳体、底座、飞机、导弹、雷达、宇航等行业用的泵体、附件壳体、机匣、叶轮、微波元件等,亦可用来铸造金银首饰,复制雕塑文物等艺术品。

(二)普通石膏型铸造主要用来生产各种模具如塑料、橡胶成形用模具,铸造模具,金属冲模等。

(三)发泡石膏型铸造用来生产叶轮类、框架类铸件和精密模具等。

・’(&%・第三节石膏及石膏型的理论基础一、石膏的名称、类型以及各种变体(一)石膏一般指二水石膏,化学式为!"#$%・&’&$。