高压聚乙烯反应管自增强残余应力松弛研究

- 格式:pdf

- 大小:156.51 KB

- 文档页数:4

超高压管式反应器无损检测技术研究进展学院:化学与化工学院专业班级:研化工15学号: 1520190168姓名:张未浩超高压管式反应器无损检测技术研究进展高压自增强管式反应器在聚乙烯装置中的重要地位决定其一旦发生破坏后果十分严重,对这类设备缺少有效检验方法及失效判据。

厚壁筒结构的超高压管式反应器无损检测主要以表面检测为主,如工业内窥镜检查、磁粉检测、渗透检测、磁记忆检测及涡流检测等。

全面检验推荐使用超声波检测,由此可以检测到部件内部缺陷并兼顾内表面缺陷,在使用过程中则可用声发射进行实时监测。

聚乙烯超高压自增强管式反应器是高压聚乙烯生产装置中的关键设备之一,国内高压聚乙烯生产装置使用的超高压管式反应器材料一般为AISI4340H或AISI4333M4,且大部分为进口材料。

工作压力内压一般为100~300 MPa(属于超高压),操作温度300e,介质为乙烯和高压聚乙烯。

由于介质具有易爆特性,一旦发生爆裂事故后果将不堪设想。

目前,国内外对于这类设备的检验均没有标准和规范。

因此,对这类设备的安全性进行有效检验具有重大的现实意义。

1 设备简介超高压管式反应器结构形式一般是由多段带夹套的管子组成,每段管子外面设有夹套,夹套内通冷却水。

规模大的反应器可以由上百段带夹套的管子组成,一般每段管长约为7~16 m,内径约为25~75 mm,内壁一般经过自增强处理。

超高压管式反应器在役期间,受到开停工循环载荷、正常操作条件下的压力和温度波动、伺服阀动作产生的脉动压力冲击以及管内介质发生超温分解反应时的热冲击等作用。

另外,在交变应力和冷却水对外管壁腐蚀的共同作用下发生的腐蚀疲劳,会极大降低反应器的疲劳寿命。

上述因素单独或者综合作用时会引起超高压管式反应器内自增强残余应力的松弛和材料损伤,或者产生表面裂纹,致使超高压管式反应器疲劳强度降低而引发事故。

如何通过定期检验和安全分析与评定,保证超高压管式反应器安全经济运行,一直受到研究人员高度重视,是工程上研究和应用的重大课题。

超高压管式反应器自增强检验及处理技术应用主要完成单位:大庆石化分公司,华南理工大学主要完成人:汲寿广马小明田国臣任召春尚贵公徐恒江赵玉龙蔡立春成果简介大庆石化公司塑料厂6.5万吨/年高压低密度聚乙烯装置,采用德国伊姆豪逊专利技术,主体设备系统由德国伍德公司集成建造。

其中装置核心设备-超高压管式反应器,由103根总长为1550米的反应管组成,操作压力230MPa、操作温度300℃。

反应管制造时在管内壁施加了预应力,靠残余预应力产生的自增强效应提高反应管的耐压能力和抗疲劳能力。

该反应器于1986年投用,至今已使用近34年。

2007年12月,曾有一根反应管发生泄漏,造成高压装置全线停车。

国内目前尚无权威部门能够对超高压容器进行残余应力测定和自增强试验。

反应管的自增强工作一直由外商垄断,费用较高。

为了打破外商垄断,自主完成反应管自增强检验与处理工作,大庆石化分公司联合华南理工大学开展了反应管的自增强试验研究工作。

通过巨量的实验室数据,确定了反应器疲劳与残余应力衰减关系;利用ANSYS软件建模分析,确定了数据处理与综合分析方法和拟合计算方式;通过实验室试验放大,形成工业应用试验方法、评定标准,最终改进试验设备并成功应用到已运行30多年的超高压装置上。

在取得大量实验室数据的基础上,利用装置大检修时机先后对8根在用反应管、1根库存新管进行了对比试验处理,试验结果符合预期,实现了研究工作的初步目标。

截止到目前,经自增强再处理的反应器已经平稳运行超过77个月和55个月。

实际生产实验结果显示,采用自主研发设计的试验设备、试验方法、数据采集系统、数据分析技术,完全能够实现超高压管式反应器的自增强检验与处理的需要,可以完全摆脱国外厂商在此方面的技术垄断,形成国内首创的超高压管自增强检验与再处理新技术成果。

与外商试验价格进行简单对比,仅自主完成的8根反应管的自增强试验处理就节省费用超过100万元,2013-2019年按照每年避免一次由于反应管泄漏造成装置停车而增加产量带来的效益达到800多万元。

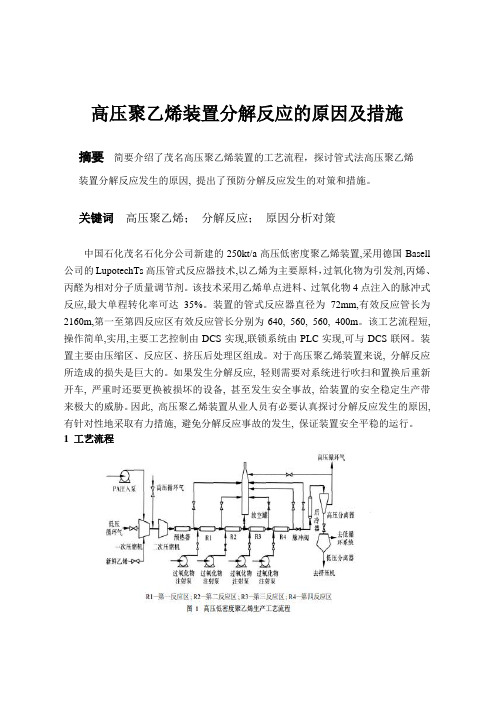

高压聚乙烯装置分解反应的原因及措施摘要简要介绍了茂名高压聚乙烯装置的工艺流程,探讨管式法高压聚乙烯装置分解反应发生的原因, 提出了预防分解反应发生的对策和措施。

关键词高压聚乙烯;分解反应;原因分析对策中国石化茂名石化分公司新建的250kt/a高压低密度聚乙烯装置,采用德国Basell 公司的LupotechTs高压管式反应器技术,以乙烯为主要原料,过氧化物为引发剂,丙烯、丙醛为相对分子质量调节剂。

该技术采用乙烯单点进料、过氧化物4点注入的脉冲式反应,最大单程转化率可达35%。

装置的管式反应器直径为72mm,有效反应管长为2160m,第一至第四反应区有效反应管长分别为640, 560, 560, 400m。

该工艺流程短,操作简单,实用,主要工艺控制由DCS实现,联锁系统由PLC实现,可与DCS联网。

装置主要由压缩区、反应区、挤压后处理区组成。

对于高压聚乙烯装置来说, 分解反应所造成的损失是巨大的。

如果发生分解反应, 轻则需要对系统进行吹扫和置换后重新开车, 严重时还要更换被损坏的设备, 甚至发生安全事故, 给装置的安全稳定生产带来极大的威胁。

因此, 高压聚乙烯装置从业人员有必要认真探讨分解反应发生的原因, 有针对性地采取有力措施, 避免分解反应事故的发生, 保证装置安全平稳的运行。

1 工艺流程主要流程如图1,新鲜及低压循环乙烯经一次和二次压缩机后,压力由0. 05MPa提高到270. 00MPa左右,然后通过预热器加热到165℃左右,进入管式反应器,在第一反应区经有机过氧化物(过氧化特戊酸叔丁酯(TBPPI)、过氧化2-乙基己酸叔丁酯(TBPEH)、过氧化3,5, 5-三甲基己酸叔丁酯(TBPIN)、过氧化二叔丁基(DTBP)和异十二烷,根据反应区和生产牌号不同配成一定浓度的混合物)引发聚合,温度逐渐上升,最后达到295℃左右。

随着引发剂的分解,反应温度逐渐下降,在第二至第四反应区分别注入相应的有机过氧化物,再度引发聚合;反应放出的热量由夹套中的热水带走。

高压聚乙烯装置反应器黏壁的影响因素及应对措施1. 引言1.1 背景介绍高压聚乙烯装置是一种重要的化工设备,用于生产聚乙烯材料。

在反应器运行过程中,由于高压聚乙烯反应器操作条件复杂,存在着反应器黏壁现象。

反应器黏壁会影响反应器的性能和生产效率,甚至会导致设备损坏,造成安全隐患。

研究高压聚乙烯装置反应器黏壁的影响因素及有效的应对措施具有重要的意义。

当前,关于高压聚乙烯装置反应器黏壁问题的研究还比较有限,针对不同的影响因素和应对措施还亟需深入探讨。

本文旨在系统分析高压聚乙烯装置反应器黏壁的影响因素,包括反应器设计参数、反应物性质和反应条件等方面,并探讨有效的应对措施,如表面润湿处理、增加搅拌强度、控制反应温度和使用添加剂等。

通过研究这些因素和措施,可以为高压聚乙烯装置的运行提供一定的参考,减少黏壁问题带来的不利影响,提高装置的生产效率和稳定性。

【字数:215】1.2 研究目的研究目的是探讨高压聚乙烯装置反应器黏壁的影响因素及应对措施,旨在解决因反应器黏壁影响而导致的生产效率下降、设备损耗增加等问题。

通过深入分析反应器设计参数、反应物性质、反应条件等因素对黏壁的影响,找出对应的应对措施,提高装置的稳定性和生产效率。

本研究旨在为高压聚乙烯装置的运行和维护提供更为科学有效的建议,为相关领域的工程技术人员提供参考,推动该领域的发展和进步。

通过对影响因素和应对措施的研究,提高反应器的运行效率,降低维护成本,实现装置的可持续发展。

2. 正文2.1 影响因素高压聚乙烯装置反应器黏壁的影响因素主要包括反应器设计参数、反应物性质和反应条件三个方面。

1. 反应器设计参数:反应器的设计参数包括反应器的尺寸、形状、结构等。

这些参数直接影响到反应器内部的流体流动情况,进而影响到黏壁的形成和积累。

若设计不合理,会导致流体不能有效对流,导致黏壁的形成。

2. 反应物性质:反应物的性质是影响黏壁形成的重要因素之一。

反应物的粘度、浓度、溶解度等都会影响到反应过程中产生的物质在反应器内的扩散和迁移。

高压聚乙烯装置反应器压力波动的原因分析及对策摘要:反应器压力控制是高压聚乙烯装置控制的重要工艺参数,压力波动对装置的安全生产、产品性能及长周期运行影响较大。

文章分析了引起反应器压力波动的各种因素,提出了有效的预防和处理措施。

关键字:反应器压力;压力波动;引压管堵塞引言高压聚乙烯装置是大庆石化公司扩建工程的重要配套设施。

具有反应压力高,闭锁多,连贯性强,操作困难等特点,适用于无脉冲管的生产。

长期来看,这一问题会制约装置的长周期运行,影响产品质量。

这些影响主要表现在:改变反应压力可以改变产物的分子量,密度和其它物理性质。

产物分子增加,熔点降低,密度随反应压力增加而增加。

与此相反,最终产物指,反应压力的变化即为反应温度的变化,当反应压力升高时,反应器中乙烯单体的浓度增大,转化速率加快,使反应温度急剧上升。

分解反应会在严重时发生。

随着反应器压力的急剧下降,反应温度也会下降,从而导致低温锁定。

一、设备简介大庆石化公司的计算机应用,具有 DCS, PLC, ESD等控制系统的工程设计,配置程序,安装调试技术,大型炼油化工厂控制系统设计,施工与启动技术,介绍了千兆以太网等企业骨干网络的设计技术,开发 RTDB实时数据平台软件和现场总线控制系统软件。

在设备和自动化研究方面,拥有压力容器、冷交换设备、旋风分离器、调节阀、计量仪表及控制、可燃气体报警、电子计量秤等产品的制造技术和研发能力,特别自主研发了高温高压系列调节阀、微流调节阀、dq3002全自动电子计量秤及科研仪器旋风高效换热器、高通量强化换热器、 SP系列规整填料生产技术,并与 ADV系列浮阀、高效 PSC系列旋风单管、造粒机模版等产品联合开发,达到行业先进水平。

二、能源消耗分析一台聚乙烯装置的超高压压缩机必须配有大功率电机;一台经压缩的乙烯气体在聚合反应前必须用蒸汽加热;另一台紧急排放管道,如反应器和物料管道,又要用大量的蒸汽来加热和保温,该装置较早引进,生产规模小,技术条件相对落后。

超高压反应管自增强再处理工艺赵 院 婷(大庆石油化工机械厂,黑龙江 大庆 163714)大庆石化塑料厂聚乙烯超高压反应器的反应管设计压力320 MPa ,设计温度340 ︒C 。

其规格为φ86 mmx23 mm ,材质为30CrNiMo8。

该反应管为自增强部件,由于压力、温度及其作用时间造成了自增强残余应力松弛,运行一段时间后,便不能承受设备正常运行的压力。

在2013检修期间,需对其进行自增强再处理。

1 确定最佳弹塑性界面半径及再处理压力自增强处理工艺的控制变量为外壁应变和压力,不同的环向应变和处理压力,预示着不同的圆筒塑性变形程度和弹塑性界面半径。

1.1 自增强再处理最佳弹塑性界面半径经过自增强处理的厚壁圆筒管壁存在残余应力,当受管内工作压力P 的作用时,沿壁厚分布的应力为自增强残余应力与工作内压引起应力的合成应力。

按Mises 变形能量理论,通过环向应变推导出最佳弹塑性界面半径b :式中 r i ——圆筒内径,r i =43.8 mm ;p —操作压力,p=290 MPa ;σs —材料屈服强度,σs =975 MPa 。

计算得出最佳弹塑性界面半径b=24.31 mm1.2 自增强再处理的最佳压力计算自增强再处理压力与弹塑性界面半径及外壁环向应变的关系[1]:式中 r o ——圆筒外径,r o =43.8 mm ;当b=24.31 mm 时,计算得出ar P =649.3 MPa 。

即该管对应的自增强再处理的最佳压力应为649.3 MPa 。

要使反应管的残余应力恢复到原有水平,再处理压力需综合考虑ar P 及上次自增强处理压力。

该次再处理的4根管的再处理压力分别取683 MPa 、691 MPa 、630 MPa 、650 MPa 。

2 自增强再处理2.1 检验(1)按JB/T 4730.6-2005对反应管内部裂纹等缺陷缺陷的检测,以便确定反应管是否可以进行自增强再处理。

(2)对反应管内、外尺寸检测,以确定反应管的内外径。

高压油管自增强处理高压油管属于燃油喷射系统,在工程机械中具有十分重要的地位,高压油管工作时可以承受150MPa的高压,在其工作是一定要注意震动现象,因为这不仅可能对设备造成巨大损伤,同时还可能存在火灾隐患。

随着高压油管使用频率不断加强,其工作出现问题的概率也随着增加。

其中高压油管自增强处理这个问题得到了国内外众多学者的高度关注。

由弹塑性理论可知,厚壁容器沿径向应力分布不均匀,内壁承受的周向拉应力较大,而外壁承受的周向拉应力较小,这就导致外部材料的潜力不能充分发挥。

为了提高容器的承载力,单纯增加壁厚虽然可以达到一定效果,但会带来使容器体积过大的问题,并且随着壁厚的增加,应力沿厚度方向的分析更加不均匀。

自增强就是对高压油管内壁施加更大的压力,使内壁屈服,而外壁没有达到屈服,这样在卸载后,内壁塑性区受到外壁弹性区的回弹压缩不能恢复而具有周向残余压应力,弹性区由于回弹受到塑性区阻碍而具有周向残余拉应力。

而油管正常工作时是在弹性范围内的。

那么在油管正常工作时,内壁的较高的周向拉应力和周向残余压应力有了一定的抵消,而外壁的较低的周向拉应力与周向残余拉应力叠加使壁内应力沿壁厚方向分布均匀,从而提高承载力。

因此自增强技术实际上就是控制有利的残余应力的大小及分布规律来使壁内应力分布均匀,从而在不增加壁厚的情况下提高一定的承载力。

高压油管在石油工业和其他机械工业系统中的地位十分重要,高压油管肩负着输送高压油的责任。

若发生泄漏或破坏,可能会因为油液的易燃易爆性引发重大事故,造成经济损失和环境污染。

高压油管破坏事件屡屡发生,很多情况下是由于其承载力不足和疲劳断裂引起的,目前高压油管常采用自增强处理来提高其承载力和疲劳寿命,因此有必要对高压油管的自增强效果及疲劳寿命进行研究。