四注射成型模具结构

- 格式:ppt

- 大小:525.00 KB

- 文档页数:39

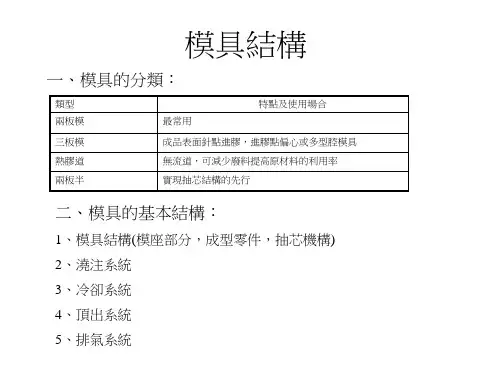

注射模结构及分类一注射模具的结构组成注射模具的结构由塑件的复杂程度及注射机的结构形式等因素决定,其基本结构由动模和定模两部分组成。

其中定模部分安装在注射机的固定模板上,动模部分安装在注射机的移动模板上。

在注射成型过程中,动模部分随注射机上的合模系统运动,同时动模部分与定模部分由导柱导向而闭合构成浇注系统和型腔,塑料熔体从注射机喷嘴经浇注系统进入型腔,冷却后开模时,动模部分和定模部分分离,取出塑件。

根据模具各部分所起的作用,注射模具为成型零部件、结构零部件、浇注系统、温度调节系统、排气系统组成,如图4-1所示。

1.成型零部件是指组成型腔的零件。

如:凸模(型芯)、凹模以及嵌件和镶块等。

凸模(型芯)形成塑件的内表面形状,凹模(型腔)形成塑件的外表面形状。

合模后凸模和凹模便构成了模具的型腔。

如图4-1所示的模具中,型腔是由动模板1、定模板2、凸模7等组成的。

2.结构零部件指模架、机构等。

模架如:上、下模座,支承零部件等;机构,如:合模导向机构,推出机构,侧抽芯机构等。

支承零部件是用来防止成型零部件及各部分机构在成型压力作用下发生变形超差现象的零部件称支承零部件。

模具支承零件主要有:支承块(垫块)、支承板(动模垫板)、支撑块、支撑板、支撑柱(动模支柱)等。

合模导向机构是保证动模和定模在合模时准确对合。

常用的有:导柱导向机构和锥面导向机构。

推出机构是指分型后将塑件从模具中推出的装置。

常见有:推杆推出、推管推出、推板推出、凹模推出、顺序推出等机构。

侧向分型与抽芯机构是当塑件侧壁有凹凸形状,开模前先把成型凹凸形状的模块或型芯从塑件上脱开或抽出的装置。

3. 浇注系统熔融塑料从注射机喷嘴进入模具型腔所流经的通道称为浇注系统,浇注系统由主流道、分流道、浇口及冷料穴等四部分组成。

4. 温度调节系统为了满足注射工艺对模具的温度要求,必须对模具的温度进行控制,所以模具常常设有冷却或加热的温度调节系统。

冷却系统一般是在模具上开设冷却水道(图4-1中3),而加热系统是在模具内部或四周安装加热元件。

对称件一模四腔四面抽芯注射模具设计熊毅g屈保中®®董嫔①②(①河南工业职业技术学院,河南南阳473009;②河南省材料成形装备智能技术工程研究中心,河南南阳473009)摘要:在一模多腔的多向抽芯注射模中,相邻型腔间的对向抽芯机构会需增加安装空间,使模具总体尺寸变大,成本增加。

针对产品四方向的侧向凸凹特点,采用4个斜导柱外侧抽芯机构,设计了一模四腔的热流道注射模。

通过对抽芯距进行分析,将抽芯距最小的方向放在了模具内侧,以减小滑块的安装空间;对相邻型腔的内侧对向滑块使用了共用楔紧块,使型腔间距缩小了41.5%,共用楔紧块两个方向受到相等的型腔压力,受力平稳;单个产品布置了25个推杆,推出平衡,设计了循环式的冷却水路,模具温度均匀。

通过实践验证,该模具结构紧凑,抽芯机构运动可靠。

关键词:对称件;多侧孔;抽芯距;斜导柱;滑块;共用楔紧块中图分类号:TQ320.662文献标识码:ADOI:10.19287/ki.1005-2402.2021.05・001Design of injection mould for symmetrical parts with fourcavities and four sides core-pullingXIONG Yi①②,QU Baozho昭①②,DONG Pin①②(①Henan Polytechnic Institute,Nanyang473009,CHN;②Henan Material Forming Equipment Intelligent Technology Engineering Research Center,Nanyang473009,CHN)Abstract:In a mold with multiple cavities and multi-direction core-pulling injection mold,the contrastive core-pulling mechanism between adjacent cavities will need to increase the installation space,so that the overall size of the mold will be larger and the cost will increase.According to the characteristics of lateralconvexity and concavity in four directions,a hot runner injection mold with four cavities was designed byusing four core-pulling mechanisms on the outside of inclined guide posts.Through the analysis of thecore-pulling distance,the direction with the minimum core-pulling distance is placed on the inside ofthe mold to reduce the mounting space of the slider.A common wedge block was used for the opposite slider of the adjacent cavity,which reduced the cavity spacing by41.5%.The two directions of the sharedwedge block were subjected to the same cavity pressure,and the force was stable.A single product is arranged with25push rods to push out the balance.A circulating cooling water channel is designed.Themold temperature is even.Through practice,the mould has compact structure and reliable movement ofcore-pulling mechanism.Keywords:symmetrical parts;multi-side hole;core-pulling distance;angle pin;slide;shared wedge block生产中常将结构对称的两个塑料产品在同一模具中成形口勺,不同产品布局在一套模具中称为异腔模,是多腔模中较复杂的一种。