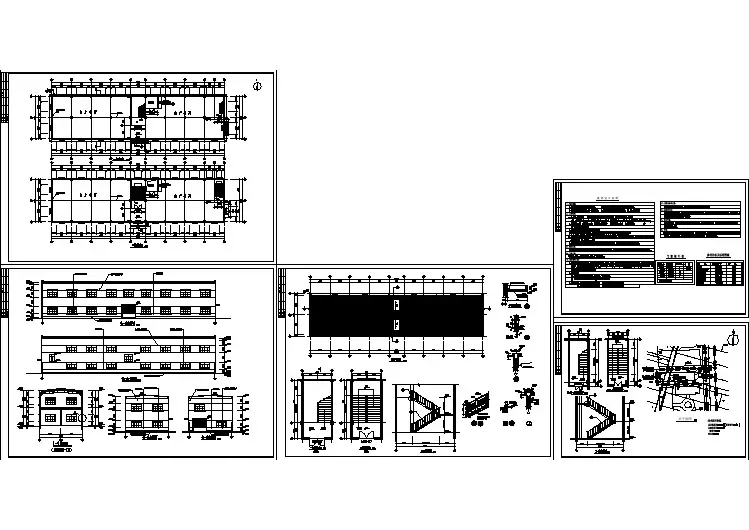

生产车间平面图01

- 格式:doc

- 大小:57.50 KB

- 文档页数:1

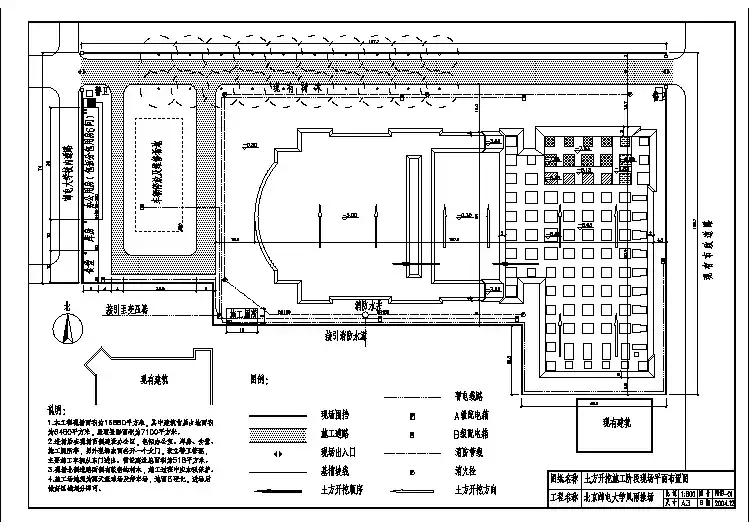

图1单位平面示意图图2生产工艺示意图1.生产工艺按方框图绘制;工艺复杂的企业,可按车间分别绘制,重点放在产生污染的工艺流程上。

2.标明投加的原料和辅助材料。

3.标明给、排水流程、水源种类、废水种类、总排污口注明编号和废水排放去向。

4.标明废气、固体废物及有害废物的排放位置。

5.标明各监测点的位置和编号。

图2生产工艺示意图图3主要污染治理工艺示意图对废气的污染治理工艺分别绘出示意图。

图3主要污染治理工艺示意图表2-1二氧化硫年排放情况[1.排放口名称]申报燃料燃烧废气的排放口情况的申报单位如果可以取得排放口监测数据的,按燃料燃烧排放口的名称填写。

如果不能在燃料燃烧排放口取得监测数据而是在每台燃烧设备(如锅炉)处取得监测数据的,则填入燃烧设备的名称(参照《锅炉等燃烧设备名称编码》)。

[2.排放口编号]:按排放口规范化整治的编号填写。

[3.废气排放量]:指排放口的废气排放总量(体积)。

[4.废气排放量数据来源]:是指通过污染物自动监控仪器、监督性监测、自测、物料衡算、排放系数等方法的数据来源[5.排放时间]:按该排放口月排放的累计小时数填写。

[6.废气排放规律]:按《废气排放规律代码表》进行填写。

[7.排放口高度8.出口内径]:按排放口实际高度、出口内径填写。

[9.装机容量]:填入锅炉、火电机组等的装机容量数。

[10.燃烧设备用途]:在生产经营或冬季采暖上,按用途分别划“√”(两项都有的全划)。

[11.燃料名称]:按照《燃料分类代码表》进行填写。

[12.燃料产地]:指燃料原产地。

[13.燃料用量]:申报企业年计划燃料用量。

[14.燃烧方式]:按照《燃烧方式代码表》填写。

[15.燃料硫份16.燃料热值]:按实际检测数据填写。

[17.脱硫效率]:指实际监测所得脱硫效率数据。

[18.二氧化硫排放口数量]:指企业排放二氧化硫的排放口数量。

[19.年二氧化硫排放量]:指申报企业本年计划排放的二氧化硫排放量。

[20.功能区类别]:按《环境质量功能区代码表》填写。

APQP项目全过程文件范例APQP(Advanced Product Quality Planning)中文意思是:产品质量先期策划,是QS9000/IATF16949质量管理体系的一部分。

产品质量策划是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

产品质量先期策划主要包括五个阶段:计划和项目确定,产品设计和开发,过程设计和开发,产品和过程确认,反馈、评定和纠正措施。

现将各阶段部分文件摘录如下。

第一阶段计划和项目确定一、可行性分析01 项目可行性研究报告(一)项目概况1. 产品概况及市场前景2. 产品的主要性能指标3. 产品的技术质量指标总体水平达到或超过国家行业标准要求。

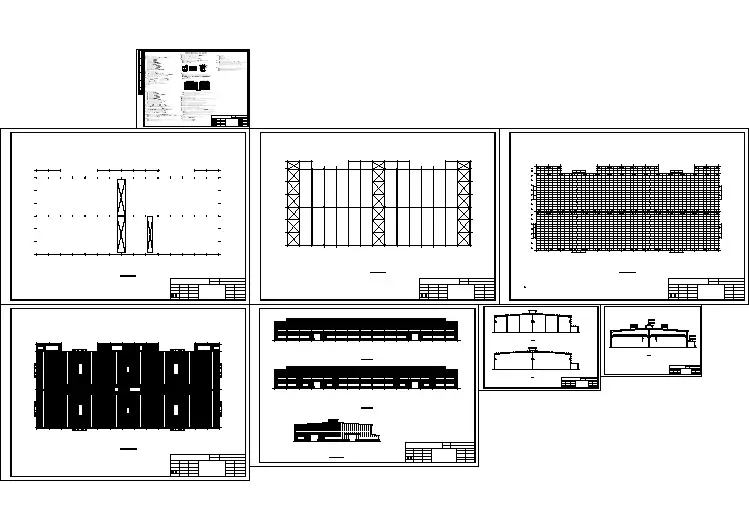

4. 企业实施该项目的优势5. 可行性研究报告项目负责人(二)产品生产安排及依据1. 产品的市场分析2. 生产大纲(1)生产规模:(2)产品系列:(3)设备(4)原材料供应(5)能源供应(6)厂房(三)生产工艺技术、设备和人员配置1. 工艺流程2. 产品规格3. 生产设备(1)主要生产设备(2)设备能力测算表(3)人员配置(四)项目进度安排(五)结论二、小组成员01 项目负责人任命书02 APQP小组成员及职责表三、开发计划01 设计开发方案02 设计开发任务书03设计开发计划书四、设计输入01 产品内控标准02 项目建议书03设计开发输入清单04 设计开发信息联络单五、供方材料清单六、初始过程流程图七、APQP项目计划八、第一阶段评审报告第二阶段产品设计和开发一、控制计划(样件)01 控制计划特殊特性(选用)02 产品过程特性矩阵图03 生产工艺流程图04 控制计划-原材料04 控制计划-工序04 控制计划-成品检验05 控制计划检查表二、工程规范01 客户产品要求(略)02 产品规格书(略)三、材料规范四、产品图纸(略)五、特殊特性清单六、DFMEA及检查表01 DFMEA(样品、小批量、批量)02 DFMEA检查表(样品、小批量、批量)七、设备设施01 生产设备设施清单(略)02 检测设备清单(略)八、样件生产01 材料检验记录(略)02 生产记录(样品生产计划/投料单/工序管理表/产品测试记录/成品检验记录,略)九、设计评审报告01 设计开发一阶段评审报告02 设计小样评审报告十、设计开发验证01 样品负荷测试数据(略)02 样品负荷测试报告(略)03 客户检测报告(略)04 设计开发验证报告十一、小组可行性承诺十二、第二阶段评审报告01 设计开发输出清单02 第二阶段评审报告第三阶段过程设计和开发一、质量保证体系评审01 产品/过程质量检查表二、过程流程图及检查表01 过程流程图02 过程流程图检查表修订日期:制定人:三、制造过程特性矩阵图四、车间平面图及检查表01 车间平面布置图(略)02 车间平面图检查表顾客或内部零件号修订水平_________________日期:制定人:五、PFMEA及检查表01 PFMEA(样品、小批量、批量)02 PFMEA检查表(样品、小批量、批量)顾客或内部零件号修订水平修订日期:制定人:六、包装方案七、控制计划及检查表01 生产工艺流程图02 控制计划-原材料02 控制计划-工序02 控制计划-成品检验03 控制计划检查表顾客或内部零件号修订水平__________制定人:日期:八、作业指导书01 产品技术标准(略)02 SOP作业指导书(分工序)03 SIP检验指导书(工序/成品/出库,略)九、测量系统分析计划十、初始过程能力研究计划十一、第三阶段评审报告第四阶段产品和过程确认一、试生产制造计划编制:批准:二、MSA报告三、初期过程能力分析四、试生产报告01 试产报告02 试产总结报告03 新产品鉴定评审报告五、PPAP生产件批准程序01 PPAP提交清单02 零件提交保证书03 材料试验报告(略)04 尺寸测量报告(略)05 性能试验报告(内部/顾客/第三方,略)06 CPK报告(关键工序)07 供方清单(略)六、生产确认试验01 质量一致性检验报告(略)02 第三方机构检测报告(略)七、包装评价01 包装箱坠落实验报告02 包装评价表八、生产控制计划01 控制计划-原材料02 控制计划-工序03 控制计划-成品检验九、产品质量策划总结和认定报告十、第四阶段评审报告十二、量产通知单编制:批准:日期:日期:第五阶段反馈、评定和纠正措施一、减少变差(CPK报告)二、顾客满意01 质量承诺书(略)02 顾客满意度调查报告(略)。