毛坯成形方法选择举例

- 格式:doc

- 大小:218.50 KB

- 文档页数:9

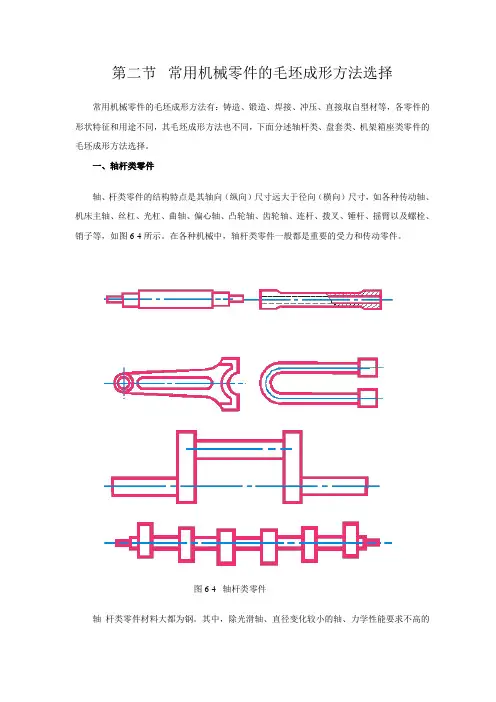

第二节常用机械零件的毛坯成形方法选择常用机械零件的毛坯成形方法有:铸造、锻造、焊接、冲压、直接取自型材等,各零件的形状特征和用途不同,其毛坯成形方法也不同,下面分述轴杆类、盘套类、机架箱座类零件的毛坯成形方法选择。

一、轴杆类零件轴、杆类零件的结构特点是其轴向(纵向)尺寸远大于径向(横向)尺寸,如各种传动轴、机床主轴、丝杠、光杠、曲轴、偏心轴、凸轮轴、齿轮轴、连杆、拨叉、锤杆、摇臂以及螺栓、销子等,如图6-4所示。

在各种机械中,轴杆类零件一般都是重要的受力和传动零件。

轴杆类零件材料大都为钢。

其中,除光滑轴、直径变化较小的轴、力学性能要求不高的轴,其毛坯一般采用轧制圆钢制造外,几乎都采用锻钢件为毛坯。

阶梯轴的各直径相差越大,采用锻件越有利。

对某些具有异形断面或弯曲轴线的轴,如凸轮轴、曲轴等,在满足使用要求的前提下,可采用球墨铸铁的铸造毛坯,以降低制造成本。

在有些情况下,还可以采用锻-焊或铸-焊结合的方法来制造轴、杆类零件的毛坯。

图6-5所示的汽车排气阀,将锻造的耐热合金钢阀帽与轧制的碳素结构钢阀杆焊成一体,节约了合金钢材料。

图6-6所示的我国60年代初期制造的12000t水压机立柱,长18m,净重80t,采用ZG270-500,分成6段铸造,粗加工后采用电渣焊焊成整体毛坯。

二、盘套类零件盘套类零件中,除套类零件的轴向尺寸有部分大于径向尺寸外,其余零件的轴向尺寸一般小于径向尺寸、或两个方向尺寸相差不大。

属于这一类的零件有齿轮、带轮、飞轮、模具、法兰盘、联轴节、套环、轴承环以及螺母、垫圈等,如图6-7所示。

这类零件在机械中的使用要求和工作条件有很大差异,因此所用材料和毛坯各不相同。

1.齿轮这是各类机械中的重要传动零件,运转时齿面承受接触应力和摩擦力,齿根要承受弯曲应力,有时还要承受冲击力。

故要求齿轮具有良好的综合力学性能,一般选用锻钢毛坯,如图6-8a所示。

大批量生产时还可采用热轧齿轮或精密模锻齿轮,以提高力学性能。

机械零件毛坯的选择机械零件的制造包含毛坯成形与切削加工两个阶段,毛坯成形不仅对后续的切削加工产生很大的影响,而且对零件乃至机械产品的质量、使用性能、生产周期与成本等都有影响。

因此,正确选择毛坯的类型与生产方法关于机械制造具有重要意义。

本章将着重介绍毛坯选择的原则及典型机械零件毛坯的选择。

5.1 毛坯选择的原则机械零件常用的毛坯类型有铸件、锻件、轧制型材、挤压件、冲压件、焊接件、粉末冶金件与注射成型件等,每种类型的毛坯都能够有多种成形方法,在选择时我们遵循的原则是:在保证毛坯质量的前提下,力求选用高效、低成本、制造周期短的毛坯生产方法。

通常毛坯选择步骤是:首先由设计人员提出毛坯材料与加工后要达到的质量要求,然后再由工艺人员根据零件图、生产批量,并综合考虑交货期限及现有可利用的设备、人员与技术水平等选定合适的毛坯生产方法。

具体要考虑的因素有下列几方面:5.1.1 满足材料的工艺性能要求金属是制造机械零件的要紧材料,一旦材料确定后,其材料的工艺性能就是影响毛坯成形的重要因素,表5.1.1给出了常用金属材料所适用的毛坯生产方法。

注:表中“⊙”表示材料适宜或者能够使用的毛坯生产方法。

5.1.2 满足零件的使用要求零件的使用要求要紧包含零件的结构形状与尺寸要求、零件的工作条件(通常指零件的受力情况、工作环境与接触介质等)与对零件性能的要求等。

1. 结构形状与尺寸的要求机械零件由于使用功能不一致,其结构形状与尺寸往往差异较大,各类毛坯生产方法对零件结构形状与尺寸的习惯能力也不相同,因此选择毛坯时,应认真分析零件的结构形状与尺寸特点,选择与之相习惯的毛坯制造方法。

关于结构形状复杂的中小型零件,为了使毛坯形状与零件较为接近,应先确定以铸件作为毛坯,然后再根据使用性能要求等选择砂型铸造、金属型铸造或者熔模铸造。

关于结构形状很复杂且轮廓尺寸不大的零件,宜选择熔模铸造;关于结构形状较为复杂,且抗冲击能力、抗疲劳强度要求较高的中小型零件,宜选择模锻件毛坯;关于那些结构形状相当复杂且轮廓尺寸又较大的零件,宜选择组合毛坯。

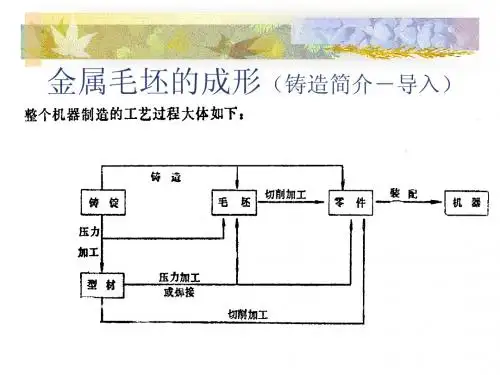

第十八章零件毛坯的选择第一节毛坯的种类用于零件成形的金属材料,一般先要制成与成品零件的形状、尺寸相近的毛坯件,通过切削加工完成最终的成形,把这个毛坯件称为零件的毛坯。

不同的加工方法,选用具有适宜的结构工艺性的材料。

不同的用途,需要一定的毛坯形状和毛坯的质量等要求。

因此,常用机器零件的毛坯,可以根据材制造方法、形状特征及用途等进行分类。

按制造方法不同,常用的毛坯有铸件、锻造和冲压件、型材件和焊接件四种。

按形状特征和用途不同,常可分为轴类零件、套类零件、轮盘类零件、箱座类零件四类。

一、按制造方法分类1、铸件毛坯铸铁、非铁金属以及碳的质量分数为0.45~0.5 %的钢,由于具有良好的铸造工艺性能,均可用铸造方法获得铸件毛坯。

铸造生产,一次成型,工艺灵活性大,不受零件尺寸形状和重量的限制,应用十分广泛。

铸铁件主要用于受力不大或以承压为主的零件,以及要求减振、耐磨零件等。

如机床床身、立柱,大型水压机机身、底座等零件,采用铸铁件毛坯主要是因为其具有良好的承压能力和减振性,而煤粉锅炉的粉煤制造设备——球式磨煤机中所用的铸铁球,则是利用了铸铁件具有良好的耐磨性。

非铁金属铸件应用,如照相机壳体、发动机壳体、阀体等,受力不大但形状相对复杂。

铸钢件则是应用在工作环境恶劣、承受载荷类型复杂的场合,如在选矿机上应用的铸钢链条。

2、锻造和冲压件毛坯适宜于锻造方法加工的材料包括非合金钢、合金钢和非铁金属合金。

非合金钢因为化学成分与组织结构都比较简单,塑性好、变形抗力小、锻造温度范围较宽,被广泛应用。

而合金钢因导热性差、热应力过大,因在晶界处存在的较多低熔点杂质,加热时易过烧,以及碳化物偏析等因素,应用受到限制。

非铁金属及合金导热性好,但锻造温度范围很狭窄,并且韧性较差,锻造时易产生折叠和裂纹。

用作制造冲压件的材料主要是塑性较好薄板件。

如低碳钢、压力加工铝合金、压力加工黄铜、青铜等材料。

锻件所用的原材料,除大型锻件直接用钢锭外,其余均用型材作锻件的原材料。

〖任务描述〗机械零件材料及毛坯的选择车床主轴是指机床上带开工件或刀具旋转的轴,它是打算机床的加工质量和切削效率的重要部件。

下面以图 6-1 所示的C616 型车床主轴为例来分析其选材及热处理方法。

明确任务,在任务的驱动下学习。

图 6-1 C616 型车床主轴〖任务分析〗该车床主轴受交变弯曲和扭转复合应力作用,载荷不大,转速中等,冲击载荷也不大,所以具有一般综合力学性能即可满足要求。

但大的内锥孔、外锥体与卡盘、顶尖之间有摩擦,花键处与齿轮有相对滑动。

为防止划伤和磨损,这些部位要求有较高的硬度和耐磨性。

轴颈与滚动轴承协作硬度要求不高。

C616 型车床主轴选用 45 钢。

热处理技术条件为整体硬度 220~250 HBW;内锥孔和外锥体 45~50 HRC;花键局部 48~53 HRC。

其加工工艺路线为锻造—正火—粗加工—调质—半精加工—淬火、低温回火—粗磨(外圆、锥孔、外锥体)—铣花键—花键淬火、回火—精磨。

〖相关学问〗学习情境一零部件的失效一、零部件失效的概念及形式一般机器零件常见的失效形式有过量变形、断裂和外表损伤三种。

1.过量变形把握零部件失效(1)过量弹性变形。

机械零件在使用过程中只要受力必定会发生弹性变形,但是弹性变的概念。

形量过大会使零件失效。

引起弹性变形失效的缘由主要是零部件的刚度缺乏。

要预防过量弹性变形,则应选用弹性模量大的材料。

(2)过量塑性变形。

零部件承受的静载荷超过材料的屈服强度时,将产生塑性变形。

过量塑性变形是机械零件失效的重要形式,轻则使机器工作状况变坏,重则使机器无法连续运行,甚至破坏。

(3)蠕变。

在恒定载荷和高温下,蠕变一般是不行避开的,通常是以金属在肯定温度和应力下经过肯定时间所引起的变形量来衡量。

2.断裂1)韧性断裂韧性断裂时,零件承受的载荷大于零件材料的屈服强度,断裂前零件有明显的塑性变形,尺寸发生明显的变化。

一般断面缩小,且断口呈纤维状。

零件的韧性断裂往往是由于受到很大的载荷或过载引起的。

第三节毛坯成形方法选择举例

一、承压油缸

承压油缸的形状及尺寸如图6-10所示,材料为45钢,年产量200件。

技术要求工作压力15MPa,进行水压试验的压力3MPa。

图纸规定内孔及两端法兰接合面要加工,不允许有任何缺陷,其余外圆部分不加工。

现提出如表6-3所示的六类成形方案进行分析比较。

表6-3 承压油缸成形方案分析比较

二、开关阀

图6-11所示开关阀安装在管路系统中,用以控制管路的“通”或“不通”。

当推杆1受外力作用向左移动时,钢珠4压缩弹簧5,阀门被打开。

卸除外力,钢珠在弹簧作用下,将阀门关闭。

开关阀外形尺寸为116mm×58 mm×84 mm,其零件的毛坯成形方法分析如下:

1. 推杆(零件1)承受轴向压应力、摩擦力,要求耐磨性好,其形状简单,属于杆类零件,采用中碳钢(45钢)圆钢棒直接截取即可。

2. 塞子(零件2)起顶杆的定位和导向作用,受力小,内孔要求具有一定的耐磨性,属于套类件,采用中碳钢(35钢)圆钢棒直接截取。

3. 阀体(零件3)是开关阀的重要基础零件,起支承、定位作用,承受压应力,要求良好的刚度、减振性和密封性,其结构复杂,形状不规则,属于箱体类零件,宜采用灰铸铁(HT250)铸造成形。

4. 钢珠(零件4)承受压应力和冲击力,要求较高的强度、耐磨性和一定的韧度,采用滚动轴承钢(GCr15钢)螺旋斜轧成形,以标准件供应。

5. 压簧(零件5)起缓冲、吸振、储存能量的作用,承受循环载荷,要求具有较高疲劳强度,不能产生塑性变形,根据其尺寸(1 mm×12 mm×26 mm),采用碳素弹簧钢(65Mn钢)冷拉钢丝制造。

6. 管接头与旋塞管接头(零件6)起定位作用,旋塞(零件7)起调整弹簧压力作用,均属于套类件,受力小,采用中碳钢(35钢)圆钢棒直接截取。

三、单级齿轮减速器

图6-12所示单级齿轮减速器,外形尺寸为430 mm×410 mm×320mm,传递功率5KW,传动比为3.95,对这台齿轮减速器主要零件的毛坯成形方法分析如下:

1.窥视孔盖(零件1)用于观察箱内情况及加油,力学性能要求不高。

单件小批量生产时,采用碳素结构钢(Q235A)钢板下料,或手工造型铸铁(HT150)件毛坯。

大批量生产时,采用优质碳素结构钢(08钢)冲压而成,或采用机器造型铸铁件毛坯。

2. 箱盖(零件2)、箱体(零件6)是传动零件的支承件和包容件,结构复杂,其中的箱体承受压力,要求有良好的刚度、减振性和密封性。

箱盖、箱体在单件小批量生产时,采用手工造型的铸铁(HT150或HT200)件毛坯,或采用碳素结构钢(Q235A)手工电弧焊焊接而成。

大批量生产时,采用机器造型铸铁件毛坯。

3. 螺栓(零件3)、螺母(零件4)起固定箱盖和箱体的作用,受纵向(轴向)拉应力和横向切应力。

采用碳素结构钢(Q235A)镦、挤而成,为标准件。

4. 弹簧垫圈(零件5)其作用是防止螺栓松动,要求良好的弹性和较高的屈服强度。

由碳素弹簧钢(65Mn)冲压而成,为标准件。

5. 调整环(零件8)其作用是调整轴和齿轮轴的轴向位置。

单件小批量生产采用碳素结构钢(Q235)圆钢下料车削而成。

大批量生产采用优质碳素结构钢(08钢)冲压件。

6. 端盖(零件7)用于防止轴承窜动,单件、小批生产时,采用手工造型铸铁(HT150)件或采用碳素结构钢(Q235)圆钢下料车削而成。

大批量生产时,采用机器造型铸铁件。

7. 齿轮轴(零件9)、轴(零件12)和齿轮(零件13)均为重要的传动零件,轴和齿轮轴的轴杆部分受弯矩和扭矩的联合作用,要求具有较好的综合力学性能;齿轮轴与齿轮的轮齿部分受较大的接触应力和弯曲应力,应具有良好的耐磨性和较高的强度。

单件生产时,采用中碳优质碳素结构钢(45钢)自由锻件或胎模锻件毛坯,也可采用相应钢的圆钢棒车削而成。

大批量生产时,采用相应钢的模锻件毛坯。

8. 挡油盘(零件10)其用途是防止箱内机油进入轴承。

单件生产时,采用碳素结构钢(Q235)圆钢棒下料切削而成。

大批量生产时,采用优质碳素结构钢(08钢)冲压件。

9. 滚动轴承(零件11)受径向和轴向压应力,要求较高的强度和耐磨性。

内外环采用滚动轴承钢(GCr15钢)扩孔锻造,滚珠采用滚动轴承钢(GCr15钢)螺旋斜轧,保持架采用优质碳素结构钢(08钢)冲压件。

滚动轴承为标准件。

四、汽车发动机曲柄连杆机构

曲柄连杆机构是汽车发动机实现工作循环,完成能量转换的主要运动部件。

它由活塞承受燃气压力在汽缸内作直线运动,通过连杆转换成曲轴的旋转运动,实现向外输出动力的功能。

曲柄连杆机构由机体组、活塞连杆组和曲轴飞轮组等组成。

机体组包括如图6-13所示的汽缸体与汽缸套、如图6-14所示的汽缸盖、如图6-15所示的油底壳等主要零件;活塞连杆组包括活塞、连杆、活塞环、活塞销等主要零件,如图6-16所示;曲轴飞轮组包括曲轴、轴瓦、飞轮等主要零件,如图6-17所示。

表6-4列出了曲柄连杆机构部分主要零件的毛坯成形方法。

表6-4 汽车发动机曲柄连杆机构主要零件的毛坯成形方法。