流砂过滤器设计说明书

- 格式:docx

- 大小:1013.54 KB

- 文档页数:19

流砂过滤器油田水务公司含油污水应用技术项目部目录1流砂过滤器设计说明书 (1)1.1滤料粒径 (1)1.2滤层高度 (1)1.3滤速 (1)1.4砂循环速率 (2)1.5压缩空气气压、气量对出水水质的影响 (2)1.6 反冲洗水量确定[5] (2)2.流砂过滤器设计计算书 (2)2.1 流砂过滤器选择 (2)2.2 循环流砂过滤器主体尺寸计算 (3)2.2.1 砂滤器直径和截面积计算 (3)2.2.2 流砂过滤器高度计算 (3)2.3 进、出水管线、反洗出水管线及环空流道设计及计算 (9)2.3.1 进、出水管线及反洗出水管线设计 (9)2.3.2 提砂管及环空流道设计 (10)2.4 布水器设计计算 (11)2.4.1 干管 (11)2.4.2 支管 (11)2.4.3 布水孔设计及计算 (12)2.5 空压机及气管线设计计算 (14)2.5.1 空压机选择 (14)2.5.2 气管线设计 (14)3 材料表 (15)4 设备表 (17)5 图纸 (17)6参考文献 (17)1流砂过滤器设计说明书已知条件:来水流量Q=1m3/h,来水含油≤100mg/L,含悬浮物≤100mg/L,处理后出水含有≤20mg/L,含悬浮物≤20mg/L[1]。

1.1滤料粒径滤料粒径对连续式砂滤器的处理效果有重要影响,连续式砂滤器一般采用单一粒径的石英砂滤料。

根据相关文献[2],处理含油废水及含有易粘结物质的原水时,通常使用有效直径为1.2mm、均质系数为1.4的均质石英砂。

1.2滤层高度砂层过低会导致一些微絮体及与滤料结合力较弱的物质不能被砂层截留,随出水流出;砂层过高易形成沙锥,堵住洗沙器的出砂口,反应器的砂冲洗不完全,后期出水SS浓度偏高。

为达到有效的过滤高度,滤床厚度可取0.8-1.4m。

[1]本设计选择0.8m。

1.3滤速根据相关文献[2] [3],建议循环连续式砂滤器的过滤速度小于12m/h。

本设计选择滤速ν=8 m/h。

连续式高效流砂过滤器原理及设计案例1、作用原理1)概要连续式高效流砂过滤器是移动床向上流连续式高效流砂过滤器的简称。

流砂过滤器与以往的固定床过滤器不同,无需每天停机1-2次,以便清洗滤床上的截留物。

原水由过滤器底部进入滤床,并向上流与滤床充分接触,所含悬浮物被截留在滤床上,清水由顶部的出水堰溢流排放。

截留污染物的石英砂通过底部的气提装置提升到顶部的洗砂装置中进行清洗。

由于空气、水、砂子在压缩空气的作用下剧烈摩擦,使砂子截留的杂物洗脱。

洗净后的砂因重力自上而下补充到滤床中,洗砂水则通过单独的排污管排放,完成整个洗砂过程。

流砂过滤器与以往的连续过滤器不同,操作员可以直接观察洗砂过程,并根据运行情况进行调节,以达最佳过滤效果。

维护管理简单,操作方便。

2)过滤过程原水从进水管(1)进入到锥型的引水道(2),再进到滤床(3)。

原水经过滤床时悬浮物被砂子截留变成干净的过滤水。

过滤水经过溢流堰(4),由出水管(5)流出过滤器外。

原水的种类及性质不同,过滤器用的砂子也有所不同。

通常用的有效直径0.9mm,均匀系数1.4的均质石英砂。

含油废水或含有易黏结物的原水,则用有效直径1.2mm,均匀系数1.4的均质石英砂,相应地,提砂泵所需空气量亦要增加1.5-2倍。

1313541267 82131011 93)洗砂过程被悬浮物污染的砂子,通过锥形的砂分配器(6)与过滤器的倾斜面形成的通道,下到集砂箱(7)。

被集砂箱收集的砂子,由提砂泵(8)输送到上部洗涤槽(10)的洗砂装置中。

被污染的砂子在提升过程中先与水和空气剧烈摩擦,在空气分离器(9)中空气与砂、水分离,砂子则因重力通过洗砂装置的通道(11)下降,清洗水(部分过滤水)则通过清洗水管从洗砂装置的下部流到通道内。

两者相对接触,砂子被洗净。

干净的砂子重新均匀分布到滤床中央。

洗净后的污水通过排水装置排出。

洗净排水量可通过上下调节排水装置的调节堰,使其达到最适合的量。

如前所述,洗净后的砂子(回到滤床上部的)操作员可以直接观察,因此洗砂过程的进行及管理都很及时方便。

活性砂过滤器技术说明1、空气压缩机1、技术参数:排气量:Q=1.8m³/mi n,排气压力:0.7Mpa,电机功率:N=18KW,噪音:65±3,出口管径:G3/4”,冷却方式:风冷/水冷,电源:380VAC,三相,50HZ。

6KV,10KV 可选。

2、供货:与活性沙过滤器配套使用。

压缩空气缓冲罐1、规格:容积1.5m³,工作压力0.8Mpa2、材质:不锈钢3、与空气压缩机配套使用。

活性沙过滤器3、技术:型号:WS6.0D-B,最大设计流量:55m3/h 套,空气消耗量:62.5L/s,压缩空气压力:>0.6MPa(表压)单套有效过滤面积: 6.0m2总过滤面积:108m2 平均过滤速度: 6.94m/h最大过滤速度:10.28m/h 滤床高度: 2m 水头损失:≤1.2m砂滤器安装位置:混凝土过滤池内处理介质:经过二级处理后的城市污水环境温度: -20~40℃工作方式:连续运行,连续自动冲洗。

4、设备材质要求空气控制柜空气控制柜内安装带有压力刻度的减压阀,水分离器,电磁阀,空气流量计,电加热器和接线端子盒等。

压缩空气通过气控单元内的减压阀,再通过一个电磁阀到总管。

空气被均匀分配到每个流量计,然后被输出,一个流量计对一个过滤器。

控制柜可以分别调节流量计的流量。

长度:200~500mm宽度:200mm高度:200~500mm电压:24/220V频率:50Hz防护等级:IP65 石英砂技术标准:1、过滤介质标准符合C J24.1-88《建设部水处理滤料标准》。

2、过滤介质采用天然均质石英砂。

3、含硅量:≥85%4、粒径1.2~2.0mm,不均匀系数<1.5 有效粒径(d10)1.2±0.05 mm5、与过滤器配套送水泵房(土建2万m³/d,设备续装1万m³/d)。

电气设备:(1)本规范约定的工艺设备配套的P LC 柜一套包括在本次招标范围,其中需要配套变频或P LC 控制的单元,供方在设备清单中予以列明并报价。

流砂过滤器设计说明书流砂过滤器设计说明书1. 引言此文档为流砂过滤器的设计说明书,旨在详细描述流砂过滤器的设计及使用细节。

本文档包括流砂过滤器设计的背景、目标、设计要求、系统架构、技术规范、操作流程等内容。

2. 设计背景在水处理和废水处理领域,流砂过滤器被广泛应用。

它能有效去除水体中的悬浮固体,提高水质,保护设备。

本次设计旨在开发一种新型流砂过滤器,以满足市场需求。

3. 设计目标本设计的目标是开发一种高效、可靠、易操作的流砂过滤器。

具体目标如下:- 最大限度地去除水体中的悬浮固体;- 具备良好的自动控制功能,减少人工干预;- 具有一定的扩展性和适应性,以满足不同水质和处理要求。

4. 设计要求在设计流砂过滤器时,需要满足以下要求:- 过滤效率达到x%;- 设备运行稳定,维护成本低;- 系统操作简单,易于维护;- 设计考虑节能和环保。

5. 系统架构本流砂过滤器系统采用以下架构:- 进水系统:实现水的输送和过滤器的进水;- 过滤器系统:包括过滤器槽体、介质层、分配系统和排泥系统等组成;- 出水系统:实现过滤后水的排出。

6. 技术规范本流砂过滤器的技术规范如下:- 进水口直径:x;- 出水口直径:x;- 过滤介质:xxxx;- 过滤介质层厚度:x;- 最大处理流量:x;- 设备重量:x;- 电源要求:x;- 控制系统:xxxx。

7. 操作流程本流砂过滤器的操作流程如下:- 开启电源,启动控制系统;- 打开进水阀,水进入过滤器槽体;- 悬浮固体被过滤介质捕获;- 当介质层达到一定厚度时,通过控制系统进行反冲洗;- 排泥系统将洗净的悬浮固体排出;- 经过过滤的水通过出水口排出。

8. 附件本文档所涉及的附件包括:- 流砂过滤器设计图纸;- 控制系统电路图;- 系统性能测试报告。

9. 法律名词及注释- 悬浮固体:指水中的漂浮颗粒物质,如泥沙、污染物等;- 过滤介质:指用于过滤的材料,如石英砂、石英砾石等;- 反冲洗:指清洗过滤介质以去除捕获的悬浮固体的操作;- 排泥系统:指将洗净的悬浮固体从过滤器槽体中排出的设备。

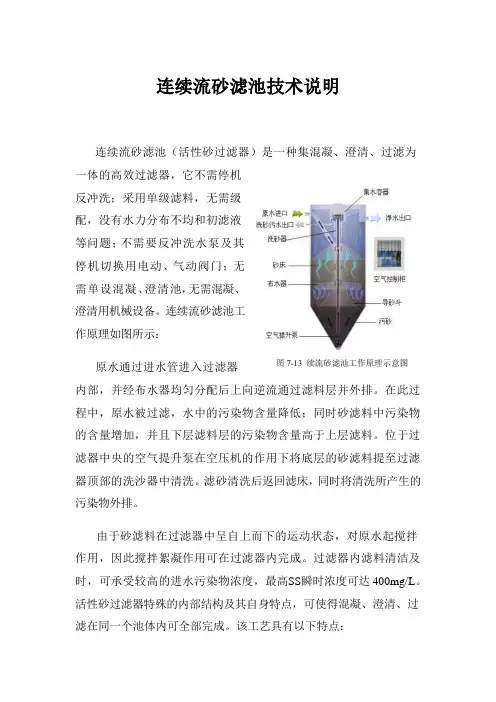

连续流砂滤池技术说明连续流砂滤池(活性砂过滤器)是一种集混凝、澄清、过滤为一体的高效过滤器,它不需停机反冲洗;采用单级滤料,无需级配,没有水力分布不均和初滤液等问题;不需要反冲洗水泵及其停机切换用电动、气动阀门;无需单设混凝、澄清池,无需混凝、澄清用机械设备。

连续流砂滤池工作原理如图所示:原水通过进水管进入过滤器内部,并经布水器均匀分配后上向逆流通过滤料层并外排。

在此过程中,原水被过滤,水中的污染物含量降低;同时砂滤料中污染物的含量增加,并且下层滤料层的污染物含量高于上层滤料。

位于过滤器中央的空气提升泵在空压机的作用下将底层的砂滤料提至过滤器顶部的洗沙器中清洗。

滤砂清洗后返回滤床,同时将清洗所产生的污染物外排。

由于砂滤料在过滤器中呈自上而下的运动状态,对原水起搅拌作用,因此搅拌絮凝作用可在过滤器内完成。

过滤器内滤料清洁及时,可承受较高的进水污染物浓度,最高SS瞬时浓度可达400mg/L。

活性砂过滤器特殊的内部结构及其自身特点,可使得混凝、澄清、过滤在同一个池体内可全部完成。

该工艺具有以下特点:(1)效率高,24小时连续工作,不需停机反冲洗,不需反冲洗阀门和备用过滤器。

(2)运行费用低,不需高扬程大流量的反冲洗泵,而且可采用TIS 、LIS等方式的间歇洗沙方式,进一步降低运行费用。

(3)不需单设混凝池、澄清池等设施,不需反冲洗泵和电动、气动阀门等设备,土建工程量小。

(4)水头损失小,由于采用了单层滤料且滤料清洁及时,因此活性砂过滤器水头损失较小,约0.5m。

(5)承受冲击负荷能力强,可长期承受150mg/L 浓度SS进水水质,短时承受400 mg/L 浓度SS 冲击而出水水质不变。

不足之处有:(1)需要专业人员维护,尤其对空气强度的控制,控制不当时,流砂会堵塞出水管,影响水厂运行。

(2)去除指标单一,仅为不溶性物质。

(3)受其构造限制,滤池为模块化,数量多。

活性砂过滤器

1、设备简介:

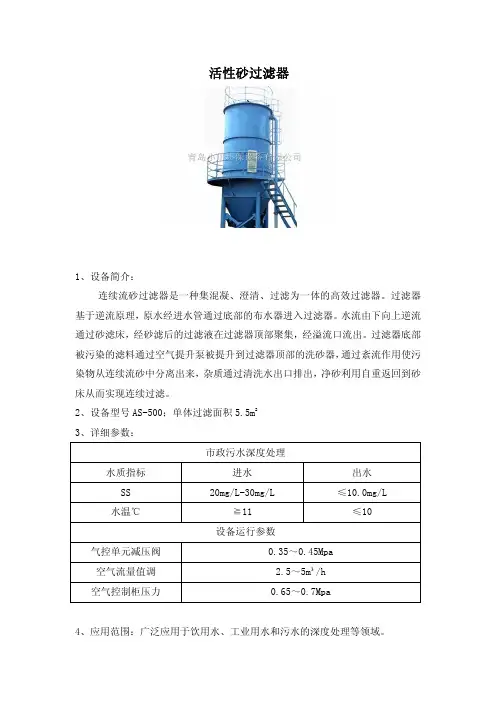

连续流砂过滤器是一种集混凝、澄清、过滤为一体的高效过滤器。

过滤器基于逆流原理,原水经进水管通过底部的布水器进入过滤器。

水流由下向上逆流通过砂滤床,经砂滤后的过滤液在过滤器顶部聚集,经溢流口流出。

过滤器底部被污染的滤料通过空气提升泵被提升到过滤器顶部的洗砂器,通过紊流作用使污染物从连续流砂中分离出来,杂质通过清洗水出口排出,净砂利用自重返回到砂床从而实现连续过滤。

2、设备型号AS-500;单体过滤面积5.5m2

3、详细参数:

市政污水深度处理

水质指标 进水 出水

SS 20mg/L-30mg/L ≤10.0mg/L 水温℃ ≧11 ≤10

设备运行参数

气控单元减压阀 0.35~0.45Mpa

空气流量值调 2.5~5m³/h

空气控制柜压力 0.65~0.7Mpa

4、应用范围:广泛应用于饮用水、工业用水和污水的深度处理等领域。

工艺流程及简介:

砂床

布水器

污砂

空气提升泵

控制系统

滤出液

冲洗水出口

洗砂器

原水进口

5、实际应用照片:

联系方式:

联系人:王文新 吴艳华

电话:+86-532-87875703

传真:+86-532-87873175

邮编:266107

QQ:2690392876

网址:

邮箱:info@

地址:青岛市城阳区夏庄街道王沙路362号。

流砂过滤器是一种创新的设计独特的高科技环保产品。

这种过滤设备能够有效地去除原水(或废水)中悬浮物和胶体物。

在水处置及污水净化时,通过砂床过滤除去固体悬浮物和其它杂质是最经济有效的解决方案。

该过滤设备巧妙地将过滤和洗砂进程在不同的部位同时单独进行,无需配置清水池和大功率反冲洗水泵,使过滤操作得以持续稳固的运行。

整个过滤进程中,滤料(砂子)向下循环流动,而原水则向上流动,使原水和石英砂充分接触,截留悬浮物质。

具有过滤效率高、能耗低、操作简便等长处,可普遍应用于各类水处置工艺。

工作原理高效流砂过滤器的运行可分为原水过滤和滤料清洗再生两个相对独立又同时进行的进程。

二者在同一个过滤器的不同位置完成,前者动力依托高位差或泵的提升,而后者则通过紧缩空气完成的。

产品特点一、结构紧凑:该设备集混凝反映、过滤、持续清洗于一体。

简化了水处置工艺流程、占地面积小、结构简单、安装操作灵活方便。

降低了原水处置工艺多环节的能耗和人工管理费用,减轻了操作难度。

二、混凝反映效果明显:应用混凝反映机理和沉降机理,有效地去除水中的悬浮物和胶体物质,有利于在砂滤区进一步降胝出水浊度。

3、持续自清洗过滤:过滤介质自动循环,持续清洗,无需停机进行反冲洗。

4、降低原水的悬浮物(SS)含量:配合微絮凝装置,进水最高SS≤mg/L的各类工业用水、城市生活污水、工业用水作为回用水,去除率≥90%,达到完美过滤效果。

五、特选材质,利用寿命长。

产品优越性一、可持续运行,无需专门的反冲洗设备。

二、独特的洗净装置只需少量的清洗水就可以达到完全的滤料洗净效果。

3、操作灵活方便,可自由调节空气输送量和压力。

4、特殊的锥形砂子散布器使滤床中的沙子均匀下降,不会出现滤层堵塞现象,使滤料始终维持干净状态,提高了过滤效率。

五、运行费用低,动力消耗只有原水泵和空压机。

设备选型、安装◆选型时应按照水质情形肯定所选型号和处置量;◆设备材质分不锈钢和普通碳钢两种,请用户在选型和定货时注明;◆设备基础为钢筋混凝土基础,基础面水平,厚度地下很多于350㎜,地上50㎜;◆设备地脚平放在基础上,用膨胀螺栓与基础连接,或与预埋钢板焊接;◆管道走向由工艺设计肯定,进水管高度不低于设备最高水位;◆特殊水质应通过实验肯定,本公司免费代客户进行设计选型;高效流砂过滤器是一种创新的设计独特的高科技环保产品。

砂滤器的初步设计方案砂滤器是一种常用的水处理设备,通过利用砂层过滤的原理来去除水中的悬浮物和杂质。

下面是一个初步的砂滤器设计方案。

1.设备选择首先需要选择砂滤器的主要设备,包括滤槽、砂层和过滤介质。

滤槽:一般使用圆柱形或矩形的滤槽,选材时要考虑耐压性能和耐腐蚀性能。

砂层:砂层的厚度一般为0.8-1.2米,砂粒应具有足够的强度和耐腐蚀性能。

过滤介质:常用的过滤介质包括石英砂和活性炭,根据实际需求选择合适的介质。

2.设备布置设备布置方案需要考虑砂滤器的容积和处理能力,以及操作和维护的便利性。

容积:根据需要滤处理的水量确定砂滤器的容积,一般可按照每小时处理水量计算。

处理能力:根据水质分析结果来确定需要去除的悬浮物和杂质种类和浓度,进而确定砂滤器的处理能力。

操作和维护:滤槽上方应设置便于操作和维护的通道,方便更换砂层和清洗滤槽。

3.过滤过程砂滤器的过滤过程分为两种模式:常压过滤和反洗。

常压过滤:将待处理水从上部注入滤槽,水通过砂层的过程中,悬浮物和杂质被砂层截留。

处理后的水从滤槽底部通过出水管流出。

反洗:当砂层堵塞达到一定程度时,需要进行反洗操作来清洗砂层。

反洗时,可以通过注入洗涤液和高速水流来翻动和冲刷砂层,将污物冲掉,排出废水后,重新注入清水进行常压过滤。

4.控制系统砂滤器的控制系统主要用于控制进水流量和压力,保证砂滤器的正常运行。

进水流量:可以用流量计监测进水流量,并根据需要进行调节,保证滤槽内的水通过速度适中。

进水压力:可以通过压力传感器监测并控制进水压力,以保证砂滤器正常工作,防止过高压力对设备造成损坏。

5.维护管理砂滤器的维护管理包括定期清洗砂层和更换滤料,以及设备的巡检和维修。

清洗砂层:定期进行砂层清洗,保证滤槽内的水通过速度和滤效可以满足要求。

更换滤料:滤料的使用寿命一般为2-3年,需要定期更换,以确保过滤效果。

巡检和维修:定期巡检砂滤器设备的各项指标,如进水流量、压力等,发现问题及时进行维修。

KWXL旋流除砂器说明书一、产品简介KWXL型旋流除砂器集旋流与过滤为一体,主要用来消除地下水和热水以及其他水源的固体颗粒,适用于水源热泵系统。

中央空调冷却水、冷冻水系统。

冬季冷暖循环水系统、工业冷却水系统。

广泛应用于化工、环保、医药等许多工业部门,在水处理领域实现除砂、降浊、固液分离等效果显著。

二、工作原理旋流除砂器是根据离心沉降和密度差的原理,当水流在一定的压力下,从除砂器进口以切向进入设备后,生产强烈的旋转运动,由于砂水密度不同,在离心力、向心浮力、流体曳力的作用下,因受力不同,从而使密度低的清水上升,由溢流口排出,密度大的砂由底部排沙口排出,密度大的砂由底部排砂由底部排砂口排出,从而达到除砂的目的。

在一定范围和条件下,除砂器进水压力越大,除砂率越高,并可多台并联使用。

三、技术参数1.原水浊度≤300度2.出水浊度≤10度3.进水压力≥0.2~0.25MPa4.材质:低碳钢5.除砂直径>0.1mm四、产品特点1.耗能低,除砂效果好,特别适合含砂量较高的系统使用。

2.结构简单,成本较低,便于安装和操作,运行安全可靠,对水质没有任何污染。

3.与其他的除砂设备相比,体积小,处理水量大,占地面积小的优点。

4.应用范围广,可广泛的应用于河水、井水除砂,洗煤水处理,工业洗矿,液固分离以及非互溶液的分离等。

四、规格型号一览表六、操作说明1.正常工作时,需开启进、出水阀门、关闭排污阀。

2.当储缸中存砂到一定程度时,应排污。

排污时打开排污阀,直到流出清水。

3.排污完毕后,关闭排污阀即可。

4.如排砂压力不足,可关闭出水口处的阀门。

七、安装调试及维护1.设备安装应做好基础,基础必须平整,也可直接安装在地面上。

2.安装管道及水流方向。

3.可根据实际处理水量并联使用。

4.可根据实际处理精度,串联使用。

5.平面布置。

6.由于该设备工作过程无运动不见,即该设备免维护。

但需保持入口负荷稳定,排污阀开闭用力均匀。

避免人为损坏。

砂滤器工作原理及操作说明1简介砂滤器(英文sand filter )即浅层介质过滤器(英文:Shallow medium filter ),它是一种利用过滤介质去除水中各中悬浮物、微生物、以及其他微细颗粒,最终达到降低水浊度、净化水质效果的一种高效过滤设备。

常用滤料有石英砂、活性碳、无烟煤、锰砂等。

广泛运用到农业灌溉、化工、石油、冶金、工矿等各行业。

2工作原理正常工作时,需过滤的水通过进水口达到介质层,这时大部分污染物被截留在介质上 表面,细小的污物及其他浮动的有机物被截留在介质层内部,以保证生产系统不受污染物的干扰,能良好的工作。

运行后,当水中杂质和各种悬浮物达到一定量的时候,该过滤系统能通过压差控制装置实时检测进出口压差,当压差达到设定值的时,电控PLC 会给控制系统中的三通水力控制阀发送信号,三通水力控制阀会通过水路自动控制其对应过滤单元的三通阀门,让其关闭进口通道同时打开排污通道,这时由于排污通道压力较小,其他过滤单元的水会在水的压力作用下由通该过滤单元的出水口进入,并持续冲刷该过滤单元的介质层,从而达到清洗介质的效果,冲洗后的污水在水压的作用下由该过滤单元的排污口进入排污管道,完成一次排污过程。

该种过滤器也可采用定时控制的方式进行排污,当时间达到定时控制器设定的时间时,电控盒发出排污清洗信号给三通水力控制阀,具体排污过程如上。

3系统构成AIGER 砂滤器构成分为过滤系统和控制系统。

过滤系统通常由高效过滤单元,三通自动阀门,进出口管道,排污管道构成。

其中高效过滤单元中包括各种过滤介质。

控制系统通常由PLC 定时控制器,压差控制器,电磁三通阀构成。

4使用范围由于砂滤器的高效环保的特点,决定了其使用范围广泛: a 发电、冶金、化工、造纸、饮料等的原水前期过滤处理 b 农业微灌系统c 化工厂给水的脱色、去有机物d 生活用水预处理e 工业用水处理h地表水、地下水降浊除色.i废水处理5产品特点砂滤器具有一下十大特点:a砂介质过滤器过滤精度高,可增加多层过滤介质,过滤面积大。

∙How much sand does the INTEX Sand Filter require?Please see the following table or refer to the owner's manual for more details.Recommended quantity of sand∙The sand filter fails to clean the water properly, and the water is still cloudy?Small particles such as dead algae will sometimes be too small for the filter to remove easily. A Cellulose Fiber may be used to enhance the filter efficiency, follow theCellulose Fiber's directions. Also, make sure to backwash the system every week, as this help to clean the sand and keep the system running efficiently.∙What should I do when water is leaking from the pre-filter cover?Open the pre-filter cover, remove the o-ring and apply petroleum jelly or vaseline over the o-ring, replace the o-ring and cover back. Make sure the cover is securely tightened by hand only.∙Can I use playground sand or sand from the beach in my sand filter system?No. Playground sand and sand from the beach or other natural sources will containimpurities and not be uniform in granular size. You must purchase the recommended type of sand for the sand filter system. Sand is available from pool supply stores and many mass merchandisers. Using the incorrect type of sand will cause the system tomalfunction and void it's warranty.∙What is the advantage of using a sand filter pump versus a cartridge filter pump?Sand filtration system requires less cleaning and maintenance of the filtering mediacompared to cartridge type, and is more cost effective. While filter cartridges have to be replaced approximately every two weeks, the sand in the INTEX Sand Filter needs to be replaced only once every five years.∙What size and type of swimming pools is the sand filter pump system suitable for?The sand filter pump system is suitable for residential above ground pool types with a volume of water up to 94,625 liters or 25,000 gallons.∙Why is it necessary to backwash the filter media during the initial setup startup and how long I should backwash the media?Brand new filter media is typically pre-washed and should not require extensivebackwashing. However the transportation process may cause excessive abrasion and create impurities of fine particles in the filter media which require an extended backwash cycle at the initial setup startup. Backwash until clean, clear water runs through the sight glass or drain outlet port, about 3 minutes.∙My sand filter pump system fails to clean the water properly, do I have the right size for my above ground pool?A residential sand filter system should be able to turn over the pool volume inapproximately 8 hours. An undersized filtration system cannot keep up with the dirt and organic matter introduced into the pool. The INTEX Sand Filter is strong enough for even the largest INTEX pool, the 32'x16'x52" Rectangular Ultra Frame Pool.∙How does a sand filter system work?The water from the pool flows through the pre-filter, up through the control valve, down through the sand filter media, up through the riser tube in the centre and out through the control valve back to the pool. Particles and contaminates in the pool water are trapped in the sand and clean water is returned into the pool.∙How do I remove fine suspended particles?Fine suspended particles may not be trapped in the filter bed but continue to be circulated in the pool giving the water a cloudy appearance and reducing visibility for bathers. This problem is more likely to occur in an outdoor pool due to the effect of the elements such as wind and rain. The pool water is prone to collect windblown debris like dust, algae, spores, insects and foot borne materials like soil and grit. In order to remove this finely dispersed material the use of a flocculants is necessary. This is a chemical which is added to the pool water and causes the particles to group together to form larger particles(flocks) which become big enough to be caught by the filter media and removed from the water. It should be stressed that flocculants must be used correctly at the recommended dosage rates and this is best achieved by dosing continuously by means of a dosing pump.Supplier's instructions must be followed. Over flocculation can result in cloudy water, because the flock has nothing to bind to.∙How often should I change the sand in my filter?Under normal operating conditions, residential filters should change the sand every 4 to 5 years. In areas with high air contaminants such as dust, leaves or any condition thatrequires frequent backwashing, the sand may need to be changed every 2 to 3 years.∙After loading the filter media into the tank and setting up everything, the water does not flow into the tank after opening the plunger valves (or removing the black hat-shape plugs) and setting the 6-way valve in filter mode?To ensure water flows into the filter tank make sure both the inlet and outlet have no vacuum or skimmer attached, and open the pre-filter cover to purge air out of the system.Tighten the pre-filter cover back in place after the sand filter system is filled up with water.∙What is the warranty period of the INTEX sand filter pump system?It has a limited warranty of two (2) years from the date of the initial retail purchase. Keep your original sales receipt with Owner's Manual, because proof of purchase will berequired and must be accompanied with warranty claim.∙Water is present in the drain/waste outlet port or sediment transparent window, is this normal?This is an indication that the internal diverter gasket and/or O-ring of the 6-way valve is worn out or torn, and may need to be replaced. Please contact INTEX service station listed on your Owner's Manual for replacement.∙What type and size of media should I use with the INTEX Sand Filter system?The most common media used is sand filtration. The recommended type is No. 20 grade silica sand, with specification of 0.45 to 0.85mm (0.018 to 0.033 inches) with aUniformity Coefficient less than 1.75. Too fine of a grade of sand will clog too quickly, and too soft of a sand will break up and also cause clogging. Intex offers glass media as well, which is a better cleaning solution than sand. The particle size is 0.4 to 0.8mm.∙How do I verify if the pressure gauge is faulty?The pressure gauge should drop to zero "0" when the motor is turned off. If it is faulty contact your INTEX Consumer Service Center to replace it.∙What should I do when water is leaking from the flange clamp?Turn off and unplug pump. Remove the flange clamp, open the 6-way valve cover and make sure the tank o-ring is sitting properly on the tank groove and free of sands ordebris. Replace all the components back and tighten the flange clamp bolt securely with the wrench supplied.∙Does the sand filter pump system include hoses or other fittings to attach to an INTEX swimming pool?It includes two hoses of 38mm (1.5in) diameter. Plunger valves fittings and adaptors B to fit smaller size pools with 32mm (1.25in) diameter hose fittings are available forpurchase separately.∙How do I handle the glass media?For a safe handling, some precautionary instructions must be observed. Avoid creating dust when handling, using or storing crushed glass filter media. Always use respiratory protection, eye protection and wear gloves when handling. If sweeping up spilledmaterial, dampen with water to avoid airborne dust formation. Pour material slowly into tank. If lung irritation occurs, move to fresh air and consult a doctor. If eye irritationoccurs, flush eyes with fresh water for at least 15 minutes. Consult doctor if irritation persists.∙What should I do if sand is returning to the pool during filtering operation?Sand that is too fine will pass through the filter grid plate. Make sure only No. 20 grade Silica Sand (0.45 to 0.85 mm (0.018 to 0.033 inches) with a Uniformity Coefficient less than 1.75) is used. Also if the filter tank is not level, channeling can occur. If the sand bed is channeled, high water flow through the channeled area will break up the sand andallow it to return to the pool. Replace the sand with the correct type, size and amount, and ensure the filter tank is level. Refers to the owner's manual for details.∙How often should the glass media be replaced?Every 8 or 9 years under normal operating conditions.∙What size of sand filter pumps does INTEX distribute and what are the specifications?INTEX distributes one size of sand filter pump with the following specification:Specifications of INTEX Sand Filter Pumps∙How many functions does the INTEX sand filter control valve have and what are the functions?INTEX sand filter control valve has 6 functions and a neutral (N) position for long term storage or winterization. See attached table:The 6 way valve functions。

砂滤器工作原理及操作说明砂滤器是一种常用的水处理设备,主要用于过滤和去除水中的悬浮物、泥沙、细菌和有机物质等杂质。

它的工作原理是通过砂滤层层次分布、深度递增、颗粒粗细梯度不同的物理特性,将水中的杂质截留在砂滤层中,从而实现水的过滤和净化。

砂滤器通常由过滤单元、支承单元、水力与气力清洗系统以及配套设备组成。

过滤单元是砂滤器的核心部件,由多层砂层构成,每层砂层的颗粒直径逐渐减小。

上部的砂层颗粒较大,能够截留较大的悬浮物和泥沙;而较小的砂层颗粒位于下部,能够截留较小的颗粒、细菌和有机物质。

支承单元则通过提供支撑和分流的功能,保证了水流均匀分布并减小了阻力。

当水从砂滤器中通过时,大部分悬浮物和泥沙会被截留在砂滤层上,而清洁的水则从出水管道流出。

随着时间的推移,砂滤层上积聚了越来越多的污物,导致滤层阻力逐渐增大。

为了保证砂滤器的正常工作,需要进行定期的清洗和维护。

操作砂滤器的具体步骤如下:1.准备工作:关闭砂滤器的进水和出水阀门,并切断电源,确保安全操作。

2.打开排污阀门:将砂滤器的排污阀门打开,从而排除滤层中的污物和杂质。

建议利用大力水管冲洗滤层表面,从而加快排污进程。

3.清洗滤层:将污物排除后,关闭排污阀门,再次打开进水阀门,让清水从上至下冲洗滤层。

冲洗时间一般为15-30分钟,直到出水变得清澈为止。

4.冲洗和回水:关闭进水阀门后,打开冲洗阀门,在滤层上方注入略高于滤层高度的清水,形成一个水头,并持续冲洗滤层。

同时,打开回水阀门,使冲洗水倒灌入回水箱中。

5.恢复正常操作:当冲洗水变得清澈后,关闭冲洗阀门和回水阀门,打开进水阀门,即可恢复砂滤器的正常工作状态。

除定期清洗外,砂滤器还需要进行其他的维护与保养:1.定期监测滤压:使用压力表检测砂滤器的滤压,一般要求滤压不能超过设定值。

如果滤压超过设定值,则需要进行清洗和维护。

2.定期更换砂料:砂滤器使用一段时间后,滤料的截留能力会降低,此时需要更换滤料。

3.注意水质:水中的溶解氧和氯含量以及温度等因素会影响砂滤器的使用寿命和效果。

活性砂过滤器(全自动连续流砂过滤器)操作维护说明手册OPERATION&MAINTENANCE MANUAL(SOEDS系列)上海奥德水处理科技有限公司SHANGHAI ORCHID ENVERIONTEC CO.LTD 上海市番禺路390号时代大厦15FRM19D, NO.390 PANYU ROAD SHANGHAI CHINA TEL: (86)21-6294-4460 FAX: (86)-6282-8486/第一章功能描述一、综述自从1980年诞生以来,活性砂过滤设备迅速获得应用。

相对于传统的反冲洗过滤器,活性砂过滤器不需间断的运行模式为使用者提供了很多的溢出。

活性砂过滤器的功能简单而且可靠;没有移动部件和储水罐,泵或者自动阀门。

奥德公司开发的活性砂过滤器应用于市政供水和排水处理,以及制浆和造纸工业、化工、钢铁、采矿、食品工业、工业工艺水和废水的处理。

活性砂过滤器是一种连续的过滤器,它不需要停机冲洗或反复冲洗。

进水逆流向上通过砂床,同时砂滤向下移动。

在过滤的同时,污染的滤砂在洗砂器中清洗干净,悬浮物经由清洗水排除。

1.活性砂过滤器工作原理活性砂过滤器基于逆流原理,待处理的原水经进水管,通过位于过滤器底部的布水器进入过滤器。

水流由下向上逆流通过滤床,经过滤后的过滤液在过滤器顶部聚集,经溢流口流出。

过滤器底部被污染的滤料通过空气提升泵被提升到过滤器顶部的洗砂器,通过絮流作用使污染物从活性砂中分离出来,杂质通过清洗水出口排出,净砂利用自重返回砂床从而实现连续过滤。

2.活性砂过虑器结构形式活性砂过滤器分为罐体结构和钢混结构两种。

罐式活性砂过滤器可采用碳钢、不锈钢和玻璃钢材质制造,钢混结构采用水泥池体。

(1)活性砂过滤器类型1、普通型活性砂过滤器普通型活性砂过滤器的主要用途是去除原水中的SS和磷,集混凝、沉淀及过滤为一体,广泛用于净水和再生水的过滤处理。

其出水SS可以达到5mg/L以下。

普通型活性砂过滤器具有以下特点:⏹过滤连续运行,无需停机反冲洗,效率高;⏹无需反冲洗泵、风机、冲洗水箱及阀门等;⏹集混凝、沉淀及过滤为一体,大大简化了工艺流程及占地空间;⏹运行及维护费用低;⏹对于高SS含量的废水不需预处理(进水SS可达150mg/ L);⏹与常规过滤工艺相比,可节约30%-40%的化学药剂;⏹可节省70%的设备空间;⏹深层过滤,滤床深度2000mm;⏹滤床压头损失小,只有0.5m;⏹采用单一均质滤料,无须级配层;⏹滤料被连续清洗,过滤效果好,无初滤液问题;出水水质稳定;⏹易于改扩建。

流砂过滤器设计说明书目录1流砂过滤器设计说明书 (1)1.1滤料粒径 (3)1.2滤层高度 (3)1.3滤速 (3)1.4砂循环速率 (4)1.5压缩空气气压、气量对出水水质的影响 (4)1.6 反冲洗水量确定[5] (4)2.流砂过滤器设计计算书 (5)2.1 流砂过滤器选择 (5)2.2 内循环流砂过滤器主体尺寸计算 (5)2.2.1 砂滤器直径和截面积计算 (5)2.2.2 流砂过滤器高度计算 (5)2.3 进、出水管线、反洗出水管线及环空流道设计及计算 (12)2.3.1 进、出水管线及反洗出水管线设计 (12)2.3.2 提砂管及环空流道设计 (12)2.4 布水器设计计算 (13)2.4.1 干管 (13)2.4.2 支管 (14)2.4.3 布水孔设计及计算 (14)2.5 空压机及气管线设计计算 (17)2.5.1 空压机选择 (17)2.5.2 气管线设计 (17)3 材料表 (17)4 设备表 (18)5 图纸 (19)6参考文献 (19)已知条件:来水流量Q=1m3/h,来水含油≤100mg/L,含悬浮物≤100mg/L,处理后出水含有≤20mg/L,含悬浮物≤20mg/L[1]。

1.1滤料粒径滤料粒径对连续式砂滤器的处理效果有重要影响,连续式砂滤器一般采用单一粒径的石英砂滤料。

根据相关文献[2],处理含油废水及含有易粘结物质的原水时,通常使用有效直径为1.2mm、均质系数为1.4的均质石英砂。

1.2滤层高度砂层过低会导致一些微絮体及与滤料结合力较弱的物质不能被砂层截留,随出水流出;砂层过高易形成沙锥,堵住洗沙器的出砂口,反应器内的砂冲洗不完全,后期出水SS 浓度偏高。

为达到有效的过滤高度,滤床厚度可取0.8-1.4m。

[1]本设计选择0.8m。

1.3滤速根据相关文献[2] [3],建议内循环连续式砂滤器的过滤速度小于12m/h。

本设计选择滤速ν=8 m/h。

1.4砂循环速率指石英砂滤料在过滤器内单位时间的下移距离,单位是mm/min。

这对于滤层的清洁及稳定工作至关重要。

相关研究表明[4],砂循环速率在2-4mm/min时,过滤出水水质稳定。

1.5压缩空气气压、气量对出水水质的影响当压缩空气压力在0.3-0.5MPa时,保证提砂管内的气水比为9-11时,砂滤器可以处于一种稳定的运行状态,滤料得到有效的清洗,反冲洗水量合理,处理出水水质较好[3]。

1.6 反冲洗水量确定[5]相关研究结论,冲洗水量是提砂量的1.5-2倍,滤料的清洗效果较好。

为保证过滤效果及装置运行的经济性,在满足对滤料有效清洗的条件下,冲洗水的流量应在过滤水量的5%-10%。

根据相关研究数据标明,空气压力为0.3MPa时,空气量为0.48 m3/h,提砂水量为0.052 m3/h,,气水比为9.2;故此实验选择空气压力为0.3MPa,空气量为0.48 m3/h,提砂水量为0058 m3/h。

2.流砂过滤器设计计算书2.1 流砂过滤器选择外循环式砂滤器简化了内部结构,增大了过滤面积,便于检查和维修,提砂管不易堵塞。

但耗费能量较大。

本设计采取内循环式砂滤器。

2.2 内循环流砂过滤器主体尺寸计算2.2.1 砂滤器直径和截面积计算ν=Q/A (2-1) 式中:ν:滤速,m/h,ν=8 m/h;Q:设计流量,m3/h,Q=1 m3/h;A: 滤罐横截面积,m2。

则A=Q/ν=1/8=0.125 m2又 A=0.785Ф2 (2-2) Ф2=A/0.785Ф=0.399m圆整后取Ф=0.4m由以上计算得,设计的流砂过滤器的直径Ф=400mm。

2.2.2 流砂过滤器高度计算高度石油各部分的高度值和来确定的,从结构上看,砂滤器由支腿、下封头、上封头和罐体这四部分组成[6]。

2.2.2.1 下封头尺寸计算根据《JB/T 4746-2002 钢制压力容器用封头》的规定以及本砂滤器的设计要求,选择折边锥形封头CHB,由砂滤器直径Ф=400mm可CHB型封头总高度为H1=250mm,容积V=0.0145m3。

根据相关文献[8],砂滤器的锥壳半顶角应小于60。

,本设计选择锥壳半顶角α=45。

封头与罐体采用法兰螺栓连接方式,便于内部检修。

见下图2-1。

图2-1 CHB折边锥形封头D i=DN=400mmr=0.15DN=60mmh=40mmH=250mmH’=265mmα=45。

δ=3mm,与罐体壁厚相同2.2.2.2 支腿的高度计算根据《JB/T 4713-1992 腿式支座》的规定以及本砂滤器的设计要求,得知砂滤器的支腿最大支撑高度为800mm,本设计选择H2=500mm。

选择A型腿式支座,设置3个支腿,呈1200布置。

具体尺寸见图2-2。

支腿的上端应与砂滤器罐体的下封头斜边中间位置焊接。

图2-2 A型腿式支座支承最大高度Hmax=800mm,此处选择Hmax=500mm规格b×b×d=63×63×8长度LH =924 H2=940焊缝长度h=90 底板边长B=103 底板厚度δ=16 盖板边长l=160垫板宽度Ak =180 垫板长度Ac=140地脚螺栓孔径db=24 地脚螺栓规格M202.2.2.3 上封盖的设计计算为便于检维修及场地情况,上封头采取平板封盖,顶上有开孔,与罐体采用螺栓连接。

平板封头的厚度要比罐体的壁厚大一些,定为比壁厚大3mm 。

砂滤器为压力容器,材料选择Q235A-F ,其最小厚度δmin主要是考虑工艺要求和运输安装过程中的刚度要求,根据《GB150-1998 钢制压力容器》内压圆通压力容器的计算壁厚公式: Pt -=φσδ][2PФ(2-3)式中: P :计算压力,MPa ,P=0.6Mpa ;Ф:圆筒直径,mm ;t][σ:设计温度下圆筒材料的需用压力,MPa ,t][σ=113MPa ;φ:焊接接头系数,对热套圆筒取φ=1.0 ;δ:圆筒的计算厚度,mm 。

Pt -=φσδ][2PФ=mm 065.16.0-111324006.0=⨯⨯⨯根据相关文献规定,轻微腐蚀,腐蚀速率在0.05-0.13mm/a ,腐蚀裕量≥1mm 。

此处选择该砂滤器的腐蚀裕量为C 1=1mm 。

则设计厚度δd =δ+C 1=1.065+1=2.065mm 考虑材料的负偏差后,取设计厚度δd =3mm 。

由此可得,上封盖的厚度H 3=δd +3=6mm 。

2.2.2.4 砂滤器的罐体高度计算罐体的高度由其内部的各部分高度确定。

砂滤器的内部由空气提升泵、布水器、滤床、洗砂器、洗砂出水口、进水口、滤液出口等部分组成。

2.2.2.4.1 导砂器导砂器为圆锥结构,起到均匀布砂的作用,底面与砂滤器罐体底部之间有着一定的距离,该距离为200mm 为宜。

结合砂滤器直径,定导砂器底面直径为Ф1=280mm 。

结构见图2-3。

图2-3 导砂器导砂器高度mm 80m 08.0314.060tan 2/Фh。

1====则此部分高度H 4=h+200=280mm 。

2.2.2.4.2 滤床高度计算滤料选择石英砂,滤料层为单层,石英砂粒径为h Ф0.5-1.2mm,根据相关文献,滤层高度一般是粒径的700-900倍,故本设计选择滤床高度H5=800mm。

2.2.2.4.3 洗砂器设计及计算在滤床的上面有滤料反洗膨胀层,该高度一般为滤料层的1/2。

故此部分高度H6=400mm,此部分设有洗砂器和砂水分离器,砂水分离器位于洗砂器上方,上面与顶盖留出一部分距离,以保证顶部空气提砂管与滤后出水不互相影响,定为留出H7=50mm的高度。

其中洗砂器高度H8=300mm,直径DN1=80,在洗砂器内部由交叉的薄板焊接而成,材料选择不锈钢,薄板宽度为21mm,向下倾斜45。

见图2-4。

图2-4 洗砂器2.2.2.4.4 砂水分离器(洗砂槽)设计及计算洗砂槽的直径DN2=200mm,高度H8=100mm,洗砂槽处理过的废水经过一个反洗堰由反洗出水管流出,反洗堰为一个底面为边长L=60mm的正方形的长方体,处理水从洗砂槽经过高为60mm的滤网流出反洗堰,然后从反洗出水管排出。

见图2-5。

图2-5 砂水分离器流砂过滤器高度:H=H2+H3+H4+H5+H6+H7=500+6+280+800+400+50=2036mm 为了保护砂滤器的正常运行,滤床的高度应相对高出其设计高度,所以可以加高砂滤器的罐体高度,最后确定砂滤器总高度H=2200mm。

所以,设计的内循环流砂过滤器的直径Ф=400mm,高H=2200mm。

2.3 进、出水管线、反洗出水管线及环空流道设计及计算2.3.1 进、出水管线及反洗出水管线设计2.3.1.1 进水管线进水管线位于罐体侧面,距顶端280mm处,根据流量Q=1 m3/h,查《给水排水设计手册第1册常用资料》,选择进水管线尺寸为DN40。

并在管线合适位置安装流量计、压力表等。

2.3.1.2 滤后出水管线与进水管线尺寸相同都为DN40,位于进水管线上方150mm处,与过滤出水堰连接,出水堰高度设为100mm,半圆弧形结构,宽度为80mm。

2.3.1.3 反洗出水管选择反洗出水管尺寸为DN32,与罐顶相距216mm,与反洗出水堰连接,且与滤后出水管线相对布置。

2.3.2 提砂管及环空流道设计2.3.2.1 提砂管设计根据相关文献[12],提升装置管径与过滤器直径之比在1:18-1:25之间时提砂效果最好。

本设计过滤器直径Ф=400mm,所以提砂管的直径D=16-22mm,此处选择D=20mm。

即提砂管的直径D=20mm 。

长度根据实际进行选择,本设计选为1744mm 。

2.3.2.2进水环空流道设计进水量布满在进水环空流道内,为了满足管道的流量和流速的设计。

应满足下式:2进水221D 4D 4-D 4πππ=(2-4)其中,提砂管直径D=20mm ;进水管直径D 进水=40mm 。

则mm 72.442040D 221=+=圆整后取D 1=50mm 。

即 进水换空流道直径为50mm ,长度根据实际选为735mm 。

2.4 布水器设计计算布水器是在一定的工作面积上按照一定规律布置水量,常见的布水器有喷头、穿孔管、旋转布水器。

本设计结合实际选择穿孔管布水器。

穿孔管布水器由干管、支管、布水孔组成[13],其中支管呈十字形分布,以干管为中心放射状铺开,布水孔的孔径等大并沿筒体径向孔距逐渐减小。

2.4.1 干管干管流量即为进水管流量Q=1m 3/h 。

2.4.2 支管单个支管流量:q=Q/4=1/4=0.25m 3/h=6.9×10-5m 3/s (2-5)支管直径选择dz=20mm 支管的横截面积Sz=0.785dz 2=0.000314m2(2-6) 支管流速v=q/Sz=0.22m/s(2-7)2.4.3 布水孔设计及计算 2.4.3.1布水孔相关计算滤床的横截面直径Ф=400mm 。