漆膜缺陷原因和防治措施课件

- 格式:ppt

- 大小:772.50 KB

- 文档页数:16

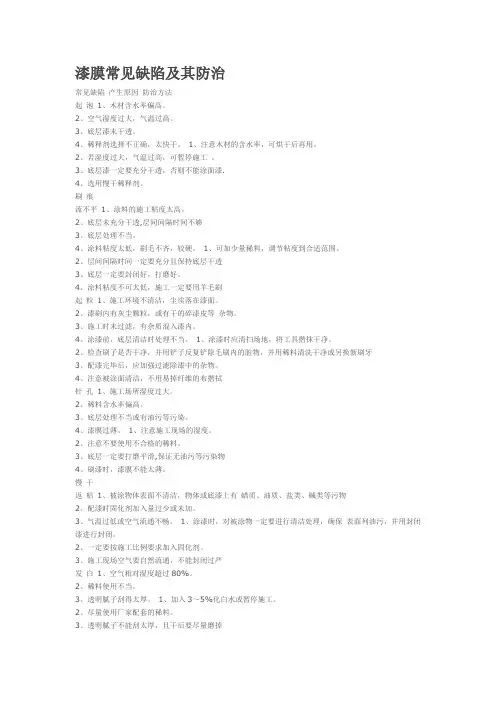

漆膜常见缺陷及其防治常见缺陷产生原因防治方法起泡1、木材含水率偏高。

2、空气湿度过大,气温过高。

3、底层漆未干透。

4、稀释剂选择不正确,太快干。

1、注意木材的含水率,可烘干后再用。

2、若湿度过大,气温过高,可暂停施工。

3、底层漆一定要充分干透,否则不能涂面漆.4、选用慢干稀释剂。

刷痕流不平1、涂料的施工粘度太高。

2、底层未充分干透,层间间隔时间不够3、底层处理不当。

4、涂料粘度太低,刷毛不齐,较硬。

1、可加少量稀料,调节粘度到合适范围。

2、层间间隔时间一定要充分且保持底层干透3、底层一定要封闭好,打磨好。

4、涂料粘度不可太低,施工一定要用羊毛刷起粒1、施工环境不清洁,尘埃落在漆面。

2、漆刷内有灰尘颗粒,或有干的碎漆皮等杂物。

3、施工时未过滤,有杂质混入漆内。

4、涂漆前,底层清洁时处理不当。

1、涂漆时应清扫场地,将工具揩抹干净。

2、检查刷子是否干净,并用铲子反复铲除毛刷内的脏物,并用稀料清洗干净或另换新刷牙3、配漆完毕后,应加强过滤除漆中的杂物。

4、注意被涂面清洁,不用易掉纤维的布揩拭针孔1、施工场所湿度过大。

2、稀料含水率偏高。

3、底层处理不当或有油污等污染。

4、漆膜过薄。

1、注意施工现场的湿度。

2、注意不要使用不合格的稀料。

3、底层一定要打磨平滑,保证无油污等污染物4、刷漆时,漆膜不能太薄。

慢干返粘1、被涂物体表面不清洁,物体或底漆上有蜡质、油质、盐类、碱类等污物2、配漆时固化剂加入量过少或未加。

3、气温过低或空气流通不畅。

1、涂漆时,对被涂物一定要进行清洁处理,确保表面列油污,并用封闭漆进行封闭。

2、一定要按施工比例要求加入固化剂。

3、施工现场空气要自然流通,不能封闭过严发白1、空气相对湿度超过80%。

2、稀料使用不当。

3、透明腻子刮得太厚。

1、加入3~5%化白水或暂停施工。

2、尽量使用厂家配套的稀料。

3、透明腻子不能刮太厚,且干后要尽量磨掉流挂1、刷漆时,漆刷蘸漆太多而未涂刷均匀2、刷毛太软,漆液太稠,刷不平;刷毛太短,漆液太稀。

涂装不良缺陷产生原因和预防措施课件 (一)涂装不良缺陷是指涂装过程中出现的各种质量问题,这不仅会影响产品的外观,还会影响产品的性能和使用寿命,因此应该尽力避免这种问题的发生。

下面我们将介绍涂装不良缺陷产生的原因和预防措施。

一、产生原因1.涂装前表面处理不彻底:表面处理不彻底可能导致油污、灰尘等因素存在,这些因素会影响涂装的粘合力,导致涂层起泡、起皮等问题。

2.涂料质量不佳:涂料的品质影响着涂装的品质,如果采用质量不佳的涂料,就容易产生涂层厚度不均、发白、开裂等现象。

3.涂装条件不合适:湿度、温度等因素都会影响涂层的品质,如果涂装条件不合适,就会出现涂层缺陷,比如崩边、干裂等。

4.施工不规范:工人的技术不熟练、经验不足,或者跟不上生产工艺的变革,都可能导致涂层质量的下降,比如出现漏涂、滴涂、刷痕等问题。

二、预防措施1.完善表面处理环节:表面处理是涂装前不可或缺的步骤,只有彻底完成了表面处理,才能保障涂层的粘合度和平稳度,预防涂装不良缺陷产生。

2.选用优质涂料:优质的涂料可以保证涂层的品质,能够防止出现斑、裂、崩等情况,因此选择适用于产品的涂料非常重要。

3.合理的涂装条件:涂装前要做好湿度、温度等环境因素的调试,尤其在特殊的季节,如雨季、高温季节等,应特别注意调整涂装参数,以保证涂层的品质。

4.规范化的施工流程:制定规范的施工流程,包括参数、设备、工具和操作员等,能够大大提高工作效率,保证涂装质量,并避免因人为错误导致的涂装不良缺陷。

总结:涂装不良缺陷的产生,很大程度上源于环节的不同,通过展示涂装前所需注意的事项和涂装过程中的不同纰漏导致的敷层缺陷,可以让厂家查漏补缺,在涂装过程中,尽力降低产品的损耗率和不良品率,提升涂装生产效果和运营效益。