汽车涂装中常见涂料、涂膜缺陷及防治

- 格式:ppt

- 大小:251.50 KB

- 文档页数:15

汽车涂装的缺陷和改进措施

1.色差:上色时出现涂层与原车色差显著,可以通过颜料调配技术和选择合适的喷涂设备来减少。

2.鱼眼:涂装过程中出现小凹陷或气泡,可以通过控制喷涂室内的灰尘和湿度来防止。

3.刷痕:涂装过程中产生的不均匀纹路,可以通过提高喷涂技术和使用优质刷子来减少。

4.漏涂:涂装过程中出现漏涂或漏涂现象,可以通过加强喷涂技术和提高工人技能来预防。

5.起泡:涂装后出现表面起泡现象,可以通过控制涂料配方和喷涂压力来防止。

6.颜料脱落:涂装后,颜料容易脱落或剥落,可以通过改进涂料剂型和增加附着力来解决。

7.粗糙度:涂装后表面出现粗糙的问题,可以通过提高喷涂技术和改善涂料流动性来改进。

8.分层:涂层出现明显的分层问题,可以通过改进涂料配方和增加改性剂来减少。

9.过度喷涂:涂装时喷涂过多导致颜料厚度不均匀,可以通过控制喷涂压力和速度来改善。

10.残留物:涂装后出现涂料表面残留物,可以通过加强清洁工作和减少灰尘污染来解决。

11.颜色不均匀:涂装后颜色不均匀,可以通过加强调色技术和使用均匀的涂料来改善。

12.褪色:长时间使用后,涂装颜色易褪色,可以通过使用耐候性更好的涂料来提高。

13.刮痕:涂装后容易出现刮痕,可以通过加强涂层硬度和使用质量更好的清洁工具来防止。

涂装及油漆贮存过程中产生的涂膜缺陷及防治涂装及油漆贮存过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:1、喷涂方法不当。

2、过份使用慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

3、油漆混合不均匀或过份稀释。

4、由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

5、使用了劣质不良的稀释剂。

预防:1、使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

2、喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

3、要将油漆彻底混合均匀。

4、禁止对漆膜过度抛光。

要特别注意边角区域。

5、使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:1、底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

2、油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

3、油漆调配或喷涂方法不当,如粘度过低,雾化过度。

4、基底表面质量太差。

5、由于湿度太在或温度太低,油漆干燥速度太慢.溶剂蒸气或汽车尾气侵入了漆膜表面。

6、漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷漆房中排气不良,使干固的喷粒落在已喷好的表面上。

7、在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早进行抛光,或者使用的抛光蜡太粗。

8、面漆或清漆喷得太薄。

预防:1、使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

2、只使用推荐型号的稀料和合格的固化剂。

3、要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

4、彻底地清理基底表面。

5、要保证漆膜在温暖、干燥的条件下进行干燥。

6、干燥过程中,漆膜表面要有适当的空气流动。

第1篇一、引言涂料作为一种广泛应用于建筑、家具、汽车、船舶等领域的材料,具有装饰、防腐、绝缘等多种功能。

然而,在涂料生产和使用过程中,往往会出现各种缺陷,影响涂料的性能和外观。

本文将对常见的涂料缺陷及其解决方案进行探讨,以期为涂料生产和使用提供参考。

二、涂料缺陷类型1. 漆膜缺陷(1)起泡:漆膜表面出现大小不一的气泡,导致涂层剥落。

(2)针孔:漆膜表面出现细小的孔洞,影响涂层的美观和性能。

(3)裂纹:漆膜表面出现细小的裂纹,导致涂层剥落。

(4)缩孔:漆膜表面出现不规则的小坑,影响涂层的外观和性能。

(5)麻点:漆膜表面出现不规则的小凸起,影响涂层的美观和性能。

2. 基材缺陷(1)腐蚀:基材表面出现锈蚀、氧化等腐蚀现象,导致涂层附着力下降。

(2)裂纹:基材表面出现裂纹,导致涂层剥落。

(3)变形:基材表面出现变形,影响涂层的外观和性能。

3. 涂料生产缺陷(1)颜料分散不良:颜料在涂料中分散不均匀,导致涂层颜色不均。

(2)溶剂挥发不均:溶剂在涂料中挥发不均,导致涂层出现缩孔、起泡等缺陷。

(3)配比错误:涂料配比错误,导致涂层性能不符合要求。

三、涂料缺陷解决方案1. 漆膜缺陷解决方案(1)起泡:提高涂料干燥速度,减少漆膜内部应力;加强基材处理,提高涂层附着力。

(2)针孔:调整涂料配方,提高涂料流平性;加强基材处理,去除表面杂质。

(3)裂纹:提高涂料干燥速度,减少漆膜内部应力;加强基材处理,提高涂层附着力。

(4)缩孔:调整涂料配方,降低溶剂挥发速度;加强基材处理,去除表面杂质。

(5)麻点:调整涂料配方,提高涂料流平性;加强基材处理,去除表面杂质。

2. 基材缺陷解决方案(1)腐蚀:采用防腐涂料,提高涂层耐腐蚀性能;加强基材处理,去除腐蚀物。

(2)裂纹:采用弹性涂料,提高涂层抗变形能力;加强基材处理,修复裂纹。

(3)变形:采用弹性涂料,提高涂层抗变形能力;加强基材处理,去除变形物。

3. 涂料生产缺陷解决方案(1)颜料分散不良:采用高效分散剂,提高颜料分散效果;加强生产设备维护,确保生产过程稳定。

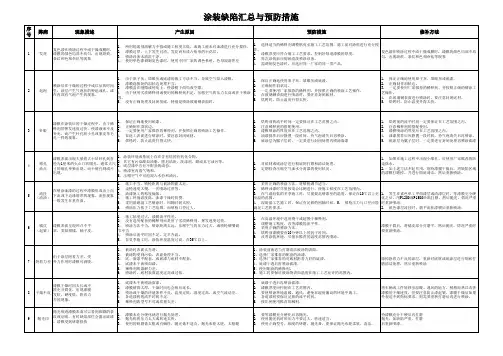

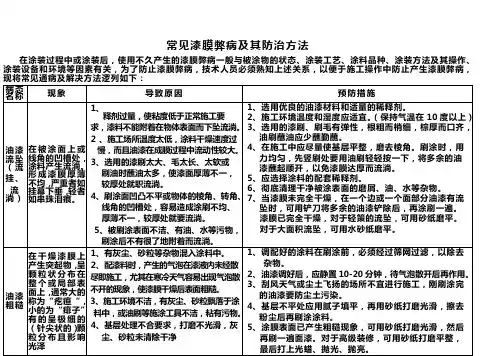

涂装缺陷有上百种,一般可分为漆膜缺陷和漆膜的破坏状态。

所谓漆膜缺陷是指漆膜的质量与规定的技术指标相比所存在的缺陷,一般产生于涂装过程;漆膜的破坏状态是漆膜在腐蚀介质的作用下或在特定的使用条件下产生的综合性能变化的外观表现。

由于某些漆膜缺陷和漆膜的破坏状态两者从外观形态来看非常相似,也都是涂装过程中涂装工艺控制不当所形成的,但两者产生的原因及其防治方法有很大差别。

所以必须分类清楚,才能有效地防治。

1 喷涂过程中产生的漆膜缺陷及其防治方法涂装过程(含涂装后不久)中产生的漆膜缺陷,一般与被涂物表面的状态、选用的涂料、涂装方法及操作、涂装工艺及设备和涂装环境等因素有关。

现将汽车涂装中常见的漆膜缺陷及其防治方法介绍如下。

1.1 颗粒漆膜中的凸起物呈颗粒状分布在整个或局部表面上的现象。

由混入涂料中的异物、涂料变质或过喷涂而引起的称为涂料颗粒;金属闪光涂料中铝粉在涂面造成的凸起异物称为金属颗粒;在涂装时或刚完成的湿漆膜上附着的灰尘或异物称为尘埃。

1、产生原因(1)涂装环境的空气清洁度差。

调漆室、喷漆间内有灰尘。

(2)施喷件表面不清洁。

如打磨后施喷件内外没有彻底清洁;选用质量较差的绵布做清洁,而绵布的纤维物留在施喷件上。

(3)施工操作人员工作服、手套等材料掉纤维。

(4)易沉淀的涂料未充分搅拌或过滤。

(5)涂料变质,如漆基析出或反粗,颜料分散不佳或产生凝聚,有机颜料析出,闪光色漆的漆基中铝粉分散不良等。

(6)喷漆间内温度过高或溶剂挥发太快。

(7)漆雾过多(干喷涂),涂料的粘度过高。

(8)输漆系统中用的泵不合适,喷漆间压力不平衡,压缩空气没有过滤或过滤时不充分。

2、防治方法(1)调漆室、喷漆间内的空气除尘要充分,确保涂装环境洁净。

(2)施喷件表面应清洁。

如用粘性擦布擦净或用压缩空气吹净喷涂表面上静电吸附的尘埃。

(3)操作人员要穿戴不掉纤维的工作服及手套。

(4)供气管路上要安装有过滤器。

(5)不使用变质或分散不良的涂料。

![[交通运输]涂装及油漆贮存过程中产生的涂膜缺陷及防治](https://uimg.taocdn.com/71f8fbd3941ea76e58fa0429.webp)

涂装及油漆贮存过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:1、喷涂方法不当。

2、过份使用慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

3、油漆混合不均匀或过份稀释。

4、由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

5、使用了劣质不良的稀释剂。

预防:1、使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

2、喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

3、要将油漆彻底混合均匀。

4、禁止对漆膜过度抛光。

要特别注意边角区域。

5、使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:1、底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

2、油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

3、油漆调配或喷涂方法不当,如粘度过低,雾化过度。

4、基底表面质量太差。

5、由于湿度太在或温度太低,油漆干燥速度太慢.溶剂蒸气或汽车尾气侵入了漆膜表面。

6、漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷漆房中排气不良,使干固的喷粒落在已喷好的表面上。

7、在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早进行抛光,或者使用的抛光蜡太粗。

8、面漆或清漆喷得太薄。

预防:1、使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

2、只使用推荐型号的稀料和合格的固化剂。

3、要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

4、彻底地清理基底表面。

5、要保证漆膜在温暖、干燥的条件下进行干燥。

6、干燥过程中,漆膜表面要有适当的空气流动。

7、喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:喷涂方法不当。

UV,辐射,水性,粉末,溶剂使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

油漆混合不均匀或过份稀释。

由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'|使用了劣质不良的稀释剂。

预防:使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

要将油漆彻底混合均匀。

禁止对漆膜过度抛光。

要特别注意边角区域。

使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

油漆调配或喷涂方法不当,如粘度过低,雾化过度。

基底表面质量太差。

由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

面漆或清漆喷得太薄。

预防:使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

只使用推荐型号的稀料和合格的固化剂。

要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

彻底地清理基底表面。

要保证漆膜在温暖、干燥的条件下进行干燥。

干燥过程中,漆膜表面要有适当的空气流动。

喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

颜填料,助剂,树脂,乳液,分散sb-BeY!Y1IH禁止在新喷涂的漆膜表面使用强力洗涤剂或清洁剂。

汽车涂装常见的质量缺陷及其对策汽车涂装质量缺陷是指在汽车生产和使用过程中,涂装表面出现的各种问题。

这些质量缺陷会严重影响汽车的外观和耐久性,同时也会对消费者的购买决策产生负面影响。

下面将介绍几种常见的汽车涂装质量缺陷及其对策。

1.颜色不匹配颜色不匹配是指涂装表面的颜色与车身其他部分的颜色不协调。

这种问题通常是由于涂料配方或施工工艺不当造成的。

对策包括加强涂料配方的稳定性,确保色差控制在标准范围内;优化涂装工艺,提高颜色匹配的准确性。

2.涂层剥落涂层剥落是指汽车表面的涂层出现脱落或剥落的现象。

这种问题通常是由于底漆和面漆之间的粘附力不够或涂料质量不合格造成的。

对策包括加强底漆和面漆之间的粘附力,通过改进涂料配方和涂装工艺来提高涂层的粘附性。

3.气泡和鱼眼气泡和鱼眼是指涂装表面出现的小气泡或凹凸不平的现象。

这种问题通常是由于涂装过程中的灰尘、油脂或其他杂质进入涂层造成的。

对策包括改善工作环境,减少空气中的污染物;加强工件的净化和涂装前的处理,确保涂层表面光洁无杂质。

4.色差和划痕色差和划痕是指涂装表面出现的颜色不均匀或划痕的现象。

这种问题通常是由于施工工艺不当、涂装设备不良或外界磨损等因素造成的。

对策包括改进施工工艺,提高涂装设备的精度和可靠性;加强保养和维护,减少外界磨损对涂装表面的影响。

5.线条和凹陷线条和凹陷是指涂装表面出现的直线或凹陷的痕迹。

这种问题通常是由于涂装设备不良或施工工艺不当造成的。

对策包括改进涂装设备,提高喷涂均匀性和覆盖率;加强施工工艺的培训和监督,确保涂装表面的平整和一致。

为了确保汽车涂装的质量,汽车制造商应加强质量控制和检测,确保涂装过程的每一个环节都符合标准要求。

同时,消费者在购买汽车时也应注意检查涂装表面是否存在质量缺陷,并在发现问题时及时向售后服务部门投诉和维权。

只有通过制造商和消费者的共同努力,才能提高汽车涂装的质量,提升汽车品牌形象,满足消费者对于汽车外观和品质的要求。

第九章汽车涂装常见病态及防治方法第一节汽车涂料常见弊病及其防治作为一名涂装工作者必须像医生给病人看病那样,应熟知涂膜弊病及其防治方法,积聚丰富的实践经验,才能成为优秀的涂装工艺师。

特为此作者将所遇见的涂膜缺陷,防治的经验和收集到的技术资料,归纳总结于下,供读者研究和自学成才参考。

一、湿漆及涂料储运过程中产生的弊病及其防治汽车涂料尤其是固体份较大的中涂漆在贮存中易产生的缺陷主要是增稠,即涂料在贮存、运输期间粘度逐渐增高,真如出技术条件规定的供货粘度的上限。

增稠有时有触变性,一经强烈搅动即能恢复原来的程度,该问题容易解决。

但增稠严重时,粘度甚至无法用DIN-4杯粘度计测量,这种现象尤其是在夏天温度过高时发生,其原因是热固性树脂基料在受热时会引发分子部分聚合,使得粘度上升。

当然解决该问题的方法是首先应降低中涂漆贮存、运输的环境温度,但有时由于经济和条件的限制也不能很好地完全控制环境温度。

对于氨基醇酸树脂体系的中涂漆,我们认为将成品中加入少量丁醇,也可很好地提高中涂漆的贮存稳定性。

从理论上讲,该涂料固化成膜时的化学反应为:氨基树脂+醇酸树脂→最终产品+丁醇根据高分子化学反应一般都有可逆性的理论,如果将上述反应方程式中的丁醇量稍稍增加,显然可以减少和阻止正向反应的发生。

所以如果在贮存和运输过程中的成品中涂漆中加入少量丁醇(以不影响涂料的粘度及其他性能为准),就可阻止氨基树脂与醇酸树脂反应,从而提高中涂漆在较高温度下的贮存稳定性。

二、涂膜外观不良的影响因素及防治方法1. 涂膜缺陷分类外观不良的涂膜缺陷系涂膜的光泽、鲜映性、丰满度和平整光滑度等外观性能与标准有差异,具体分类见表9-1 。

表 9-1 涂膜缺陷分类2. 常见的涂膜外观不良原因及预防措施橘皮:橘皮是指在喷涂时涂膜出现类似橘皮、柚子皮那样的皱纹,皱纹的凹凸度约为3 μ m 。

病因:①涂料的黏度太高,流平性差,稀释剂选用不当。

②喷涂技术不良,喷涂距离太远或太近;涂层喷得过厚或过薄。