凸轮测量测头转换及当量升程表计算方法2008

- 格式:doc

- 大小:28.50 KB

- 文档页数:3

![一种凸轮轴凸轮升程的检测方法[发明专利]](https://uimg.taocdn.com/b2ec695a24c52cc58bd63186bceb19e8b8f6ec94.webp)

(10)申请公布号 CN 102721346 A(43)申请公布日 2012.10.10C N 102721346 A*CN102721346A*(21)申请号 201210184018.2(22)申请日 2012.06.01G01B 5/02(2006.01)G01B 5/20(2006.01)(71)申请人浙江师范大学地址321004 浙江省金华市浙江师范大学36信箱(72)发明人俞红祥(74)专利代理机构金华科源专利事务所有限公司 33103代理人黄飞(54)发明名称一种凸轮轴凸轮升程的检测方法(57)摘要本发明属于机械方法类,具体是一种凸轮轴凸轮升程的检测方法,其特征在于:在底座一端上安装一转台与一尾架,尾架顶尖轴线与转台顶尖轴线重合;采用转台顶尖与尾架顶尖分别压紧凸轮轴两端中心孔;将一弹性伸缩测量头安装在直线导轨上;转台装有驱动电机和旋转角度编码器,弹性伸缩测量头装有直线位移传感器,旋转角度编码器与直线位移传感器连接至测控系统;凸轮轴在转台带动下转动,转动过程中测控系统检测凸轮每一转角位置的测量头直线位移,从而确定被测凸轮轮廓参数,并通过设定的从动挺杆参数计算出凸轮每一转角位置的升程。

本发明简便易行,科学合理,测量精度高。

(51)Int.Cl.权利要求书1页 说明书2页 附图1页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 2 页 附图 1 页1/1页1.一种凸轮轴凸轮升程的检测方法,其特征在于:在底座一端上安装一转台,在底座另一端与转台相对位置安装一尾架,转台与尾架上分别安装顶尖,尾架顶尖轴线与转台顶尖轴线重合;采用转台顶尖与尾架顶尖分别压紧凸轮轴两端中心孔;将一弹性伸缩测量头安装在直线导轨上,弹性伸缩测量头可沿被测量凸轮轴轴向平行移动,测量头在凸轮法平面内与凸轮表面的接触形式为点接触;测量升程时,弹性测量头移动至被测量凸轮的法平面内,测量头中心线指向被测凸轮基圆中心;转台装有驱动电机和旋转角度编码器,弹性伸缩测量头装有直线位移传感器,旋转角度编码器与直线位移传感器连接至测控系统;凸轮轴在转台带动下转动,转动过程中测控系统检测凸轮每一转角位置的测量头直线位移,从而确定被测凸轮轮廓参数,并通过设定的从动挺杆参数由测控系统计算出凸轮每一转角位置的升程。

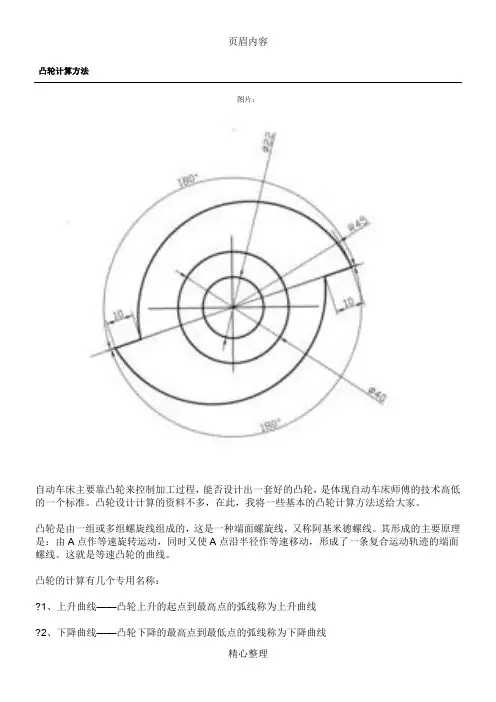

凸轮计算方法图片:自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。

其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。

这就是等速凸轮的曲线。

凸轮的计算有几个专用名称:?1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线?2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线?3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。

我们定个代号为φ。

?4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。

代号为φ1。

?5、升距——凸轮上升曲线的最大半径与最小半径之差。

我们给定代号为h,单位是毫米。

?6、降距——凸轮下降曲线的最大半径与最小半径之差。

代号为h1。

?7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。

代号为L,单位是毫米。

车削球面圆弧零件的凸轮设计计算CM1107机床调整卡及凸轮设计CM1107机床调整卡及凸轮设计自动车床在投入生产之前,必须做好以下几项生产准备工作:1.拟订零件的加工工艺过程,选用适当的切削用量标准刀具和辅具,必要时设计特殊的刀辅具;2.根据零件的加工工艺,拟订机床调整卡;3.根据调整卡的数据,设计并制造凸轮;4.按照调整卡调整机床下面以零件“轮轴”的加工为例(见表2-2)说明拟订工艺过程的注意事项,调整卡的制定方法和凸轮曲线的绘制方法。

(一)零件的加工工艺过程的拟订加工工艺是指定调整卡和设计凸轮的基础,合理的加工工艺是发挥机床效能和提高产品质量的有力保证。

拟订加工工艺时,除了应遵循《机械制造工艺学》和《金属切削原理和刀具》课程中所指出的一般原则外,还应当考虑单轴纵切自动车床的特点,注意下列几点:No4与No3刀No1刀架车削。

No3刀架5表2-2根据加工方式和工件及刀具材料,按自动车床切削用量选择切削速度v(机床说明书内通常附有这些资料)。

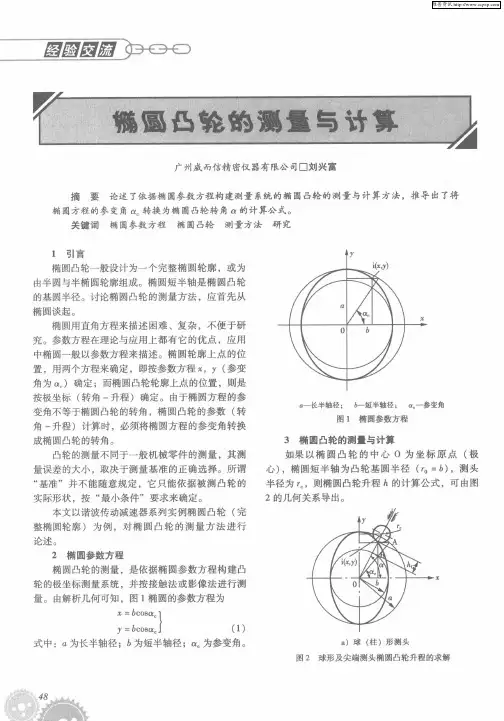

・文摘・顶置凸轮配气机构气门升程的精确计算苏军申屠淼(江苏理工大学力学系 , 镇江 212013为使发动机布置得更紧凑 , 提高配气机构的刚性与减轻运动件的质量 , 以适应高转速的要求 , 许多现代的四冲程发动机都采用顶置凸轮配气机构 , 其中一些汽车、摩托车发动机的顶置凸轮配气机构的结构形式如图 1所示。

图 1顶置凸轮摇臂机构现对以上典型结构的气门升程的计算方法与公式进行了推演 , 以供应用参考。

假定摇臂为绝对刚体。

(1 将凸轮升程表换算为极坐标升程表 h ( 。

(2 建立 2个坐标系 , 一个为定坐标系 x Oy ; 另一个为随凸轮转动的动坐标系 x Oy (详见图 2 。

两坐标系原点 O 均在凸轮轴心 ; 横坐标 Ox垂直于凸轮轴图 2顶置凸轮配气机构简图线 , 平行于气缸盖底平面 ; 横坐标 Ox 垂直于凸轮轴线 , 并令其通过凸轮升程廓线过渡段的起点 ; 认定摇臂初始位置 , 即 =0°。

此时 Ox 与 Ox 的夹角为 : 0=180-arctg1-x 1-arctg 1R +S 1(1 式中 :x 1和 y 1为摇臂中心 O 1在定坐标系中的坐标 ; L 1为 O 1点至 M 点的距离 ; M 点为摇臂零件图中水平中心线与 OP 0的交点 ; S 1为 OP 0线上 R 3圆弧面至 M 点的弦高 ; R 为凸轮基圆半径。

(3 计算出 R 3圆弧的圆心 P 0在定坐标系 x Oy 中的坐标位置。

x P 0=(R +R 3 ・ cos 0y P 0=(R +R 3 ・ sin 0(2式中 :R 3为摇臂凸轮侧臂圆弧的半径。

当凸轮转过角度时 , 凸轮廓线与摇臂 R 3圆弧面的接触点在 C (x C , y C 点。

在凸轮转动中 , R 3圆弧面上的接触点 C 在 C L 和 C R 之间变动 ; 而 C 点在凸轮廓线上则是在 x Oy 坐标系中逆旋转方向而变动。

令 OC 与 Ox 的夹角为。

凸轮轴的检测方法的综述 3 凸轮轴的升程公差,常用的有两种标注方法:①标注的是带正负号的公差值,公差带的位置由凸轮轴升程的理论正确尺寸确定,且公差带位置是固定的,升程公差控制的仅是实际凸轮的轮廓尺寸。

这时,凸轮轴的升程误差应按尺寸公差来处理:凸轮轴的升程公差要求,设定了两个极限尺寸——最大实体尺寸(MMS)和最小实体尺寸(LMS)来限制升程的实际尺寸,要求凸轮轴升程的任一局部尺寸不得超出两个极限尺寸;②标注的是不带正负号的公差值,公差带的方向随凸轮的实际形状而定(变动),公差带的位置是浮动的,升程公差控制要素是实际凸轮轴的轮廓形状。

这时,凸轮的升程误差应按形位公差来处理(升程误差的测量数据,应按“最小条件”要求进行评定):凸轮的升程公差要求,设定了两个平行(或等距)的界面或界线,构成形状公差带来限制实际被测要素。

凸轮测量数据按尺寸公差要求处理时,应把升程误差与升程公差联系起来,最大限度的保证凸轮升程的合格(图2);凸轮测量数据按形位公差要求处理时,应把升程误差与“最小条件”联系起来,保证凸轮升程误差(包容区域的宽度)的最大值为最小(图3)。

处理时可根据设计要求,选择相应的处理方法。

在此应强调指出:当凸轮异侧(左、右侧)升程公差相等时,“等距”误差点也是“等值”误差点。

尺寸误差和形位误差数据的处理方法相一致。

所不同的只是,形位公差带位置浮动,尺寸公差带位置固定。

5 凸轮轴测量仪的工作原理凸轮轴的测量是二维测量系统。

目前凸轮轴测量仪的分度装置大都采用圆光栅编码器测量系统,线值装置采用直线光栅测量系统。

凸轮轴测量仪的原理框图[3] 如图4所示:由计算机发出的控制信号启动直流同步电机旋转,由驱动机构带动被测凸轮轴转动,通过Y轴圆光栅传感器,X轴直线光栅传感器分别将凸轮轴的角位移、径向、轴向位移转换成明暗条纹的光强变化信号,经光电转换电路转换成电压信号,再经前置放大和整形滤波,形成角度脉冲和径向位移脉冲经T/C计数板送入计算机。

045通用量仪测量摩托车发动机凸轮的方法构思及测点坐标的求解(1)刘兴富1 概述发动机盘状凸轮(以下均简称凸轮)的测量,无论是手工测量,还是自动测量,都是在专用凸轮测量仪上采用接触方法测量的。

对于非专业生产厂家,一般不具备专用凸轮测量仪,如果能在普通量仪上采用Abstract: This paper discusses the use of the centripetal (or offset) roller probe and knife edge probe, and flat probe for measurement of the engine cam with image method to simulate the contact method on the general optical measuring instrument ("Wan Gongxian", "Dagongxian", and projector). The error analysis and measurement practice show that the method is simple, fast and accurate. It meets the need for precision measurement of engine cams by non-professional manufacturers without dedicated cam measuring instruments.Key words: Engine cam Lift measurement Method concept Analog measuring point Coordinate solutionLiu XingfuMethodology of Measuring Universal Motor Cam by Universal Measuring Instrument and Solution ofMeasuring Point Coordinates(1)摘要: 论述了在通用光学测量仪器(“万工显”、“大工显”、投影仪)上,采用影像法模拟接触法的直动对心式(或偏置式)滚柱测头、刀口测头、平面测头,测量发动机凸轮的方法。

自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低的一个标准。

凸轮设计计算的资料不多,在此,我将一些基本的凸轮计算方法送给大家。

凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。

其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。

这就是等速凸轮的曲线。

凸轮的计算有几个专用名称:1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。

我们定个代号为φ。

4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。

代号为φ1。

5、升距——凸轮上升曲线的最大半径与最小半径之差。

我们给定代号为h,单位是毫米。

6、降距——凸轮下降曲线的最大半径与最小半径之差。

代号为h1。

7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。

代号为L,单位是毫米。

8、常数——是凸轮计算的一个常数,它是通过计算得来的。

代号为K。

凸轮的升角与降角是给定的数值,根据加工零件尺寸计算得来的。

凸轮的常数等于凸轮的升距除以凸轮的升角,即K=h/φ。

由此得h=Kφ。

凸轮的导程等于360°乘以常数,即L=360°K。

由此得L=360°h/φ。

举个例子:一个凸轮曲线的升距为10毫米,升角为180°,求凸轮的曲线导程。

(见下图) 解:L=360°h/φ=360°×10÷180°=20毫米升角(或降角)是360°的凸轮,其升距(或降距)即等于导程。

这只是一般的凸轮基本计算方法,比较简单,而自动车床上的凸轮,有些比较简单,有些则比较复杂。

在实际运用中,许多人只是靠经验来设计,用手工制作,不需要计算,而要用机床加工凸轮,特别是用数控机床加工凸轮,却是需要先计算出凸轮的导程,才能进行电脑程序设计。

凸轮测量测头转换及当量升程表计算方法1 概述凸轮轴是影响发动机配气机构工作质量的关键部件,它的功能是保证发动机气门组有准确、平稳的良好运动规律。

凸轮的测量,主要是为评定凸轮轴上各凸轮的几何精度和装机后的动力特性提供依据,所以,在对凸轮进行测量时,应按设计要求选择与凸轮机构从动件(挺柱)相同形式和形状的测头,按设计要求给出的转角—升程表进行测量,以正确反映凸轮机构的运动规律。

2 测头转换测头转换,不是指简单地将一种测头换成另一种测头,而是指采用不符合设计要求形式和形状的测头进行凸轮测量时测量参数的转换。

在测量中,把不符合设计要求形式和形状的测头卸下,装上符合设计要求形式和形状的测头的一组操作称为测头换装。

测头转换和测头换装是两个截然不同的概念。

无论是确定凸轮的检测位置,还是测量凸轮的升程,都应采用与凸轮机构从动件(挺柱)相同形式和形状的测头。

例如,S195 型柴油机的配气凸轮的从动件是平面挺柱,测量时应采用平面测头:供油凸轮的从动件是滚柱挺柱,测量时应采用与滚柱挺柱直径相同的滚柱测头。

可是,常常是当同一根凸轮轴上各凸轮的从动件设计要求不同时,本应分别采用符合设计要求的不同形式和形状的测头进行测量,可是一些测量者为了省去在测量过程中换装测头的麻烦,竟用同一测头去测量凸轮轴上各个凸轮,这对某一个凸轮而言就引发了测头转换问题,尤其是在凸轮自动测量时,这种转换测头形式和形状的现象更为普遍。

图1 凸轮受检点相同时测头不同凸轮转角不同测头形式和形状转换后,改用当量升程表测量,原理上并不存在问题。

但是现行当量升程表,一般均以设计转角为依据而不是以设计受检点为依据来计算。

也就是说,如果测头转换后与转换前的转角一致,则凸轮受检点将不同:如果测头转换前后受检点相同,则凸轮转角不同。

例如,S195 型柴油机配气凸轮的“敏感点”m ,采用设计要求的平面测头测量时,凸轮转角ap=46°07'16"(图1a):采用Ø15mm 滚柱测头时,凸轮转角aG=16°53' (图1b):采用刀口测头时,凸轮转角aD= 6°52'28"(图1c)。

凸轮测量测头转换及当量升程表计算方法1 概述凸轮轴是影响发动机配气机构工作质量的关键部件,它的功能是保证发动机气门组有准确、平稳的良好运动规律。

凸轮的测量,主要是为评定凸轮轴上各凸轮的几何精度和装机后的动力特性提供依据,所以,在对凸轮进行测量时,应按设计要求选择与凸轮机构从动件(挺柱)相同形式和形状的测头,按设计要求给出的转角—升程表进行测量,以正确反映凸轮机构的运动规律。

2 测头转换测头转换,不是指简单地将一种测头换成另一种测头,而是指采用不符合设计要求形式和形状的测头进行凸轮测量时测量参数的转换。

在测量中,把不符合设计要求形式和形状的测头卸下,装上符合设计要求形式和形状的测头的一组操作称为测头换装。

测头转换和测头换装是两个截然不同的概念。

无论是确定凸轮的检测位置,还是测量凸轮的升程,都应采用与凸轮机构从动件(挺柱)相同形式和形状的测头。

例如,S195 型柴油机的配气凸轮的从动件是平面挺柱,测量时应采用平面测头:供油凸轮的从动件是滚柱挺柱,测量时应采用与滚柱挺柱直径相同的滚柱测头。

可是,常常是当同一根凸轮轴上各凸轮的从动件设计要求不同时,本应分别采用符合设计要求的不同形式和形状的测头进行测量,可是一些测量者为了省去在测量过程中换装测头的麻烦,竟用同一测头去测量凸轮轴上各个凸轮,这对某一个凸轮而言就引发了测头转换问题,尤其是在凸轮自动测量时,这种转换测头形式和形状的现象更为普遍。

图1 凸轮受检点相同时测头不同凸轮转角不同测头形式和形状转换后,改用当量升程表测量,原理上并不存在问题。

但是现行当量升程表,一般均以设计转角为依据而不是以设计受检点为依据来计算。

也就是说,如果测头转换后与转换前的转角一致,则凸轮受检点将不同:如果测头转换前后受检点相同,则凸轮转角不同。

例如,S195 型柴油机配气凸轮的“敏感点”m ,采用设计要求的平面测头测量时,凸轮转角ap=46°07'16"(图1a):采用Ø15mm 滚柱测头时,凸轮转角aG=16°53' (图1b):采用刀口测头时,凸轮转角aD= 6°52'28"(图1c)。

求解凸轮当量转角-升程的方法

刘兴富

【期刊名称】《计量技术》

【年(卷),期】2003(000)011

【摘要】本文针对采用非设计要求测头(与凸轮机构从动件(挺柱)不同形式和形状的测头)进行凸轮测量所引发的当量转角-升程的求解方法问题进行了分析.并强调指出,在进行凸轮测量时,不能因为采用了非设计测头而改变凸轮设计受检点的位置,即测头切换应遵守凸轮受检点位置不变原则.

【总页数】3页(P20-22)

【作者】刘兴富

【作者单位】陕西省柴油机厂,西安,710054

【正文语种】中文

【中图分类】TB9

【相关文献】

1.凸轮“最小条件”升程误差精确值的求解方法 [J], 刘兴富

2.求解凸轮当量转角-升程的方法 [J], 刘兴富

3.凸轮测量测头转换及当量升程表计算方法 [J], 刘兴富

4.求解凸轮当量转角-升程的方法 [J], 刘兴富

5.凸轮当量升程误差的测量方法 [J], 高丽萍;李郝林

因版权原因,仅展示原文概要,查看原文内容请购买。

凸轮测量测头转换及当量升程表计算方法2008-6-5 来源:中国机床商务网摘要:通过凸轮测量实例,对凸轮测量时的测头转换所引发的当量转角—升程表问题进行了分析,指出测头转换应保证凸轮受检位置不变,并以S195 型柴油机配气凸轮为例,推导出了当量转角、当量升程的计算通式并给出由平面测头转换为?15mm 滚柱测头测量的当量转角—升程表。

1 概述

凸轮轴是影响发动机配气机构工作质量的关键部件,它的功能是保证发动机气门组有准确、平稳的良好运动规律。

凸轮的测量,主要是为评定凸轮轴上各凸轮的几何精度和装机后的动力特性提供依据,所以,在对凸轮进行测量时,应按设计要求选择与凸轮机构从动件(挺柱)相同形式和形状的测头,按设计要求给出的转角—升程表进行测量,以正确反映凸轮机构的运动规律。

2 测头转换

测头转换,不是指简单地将一种测头换成另一种测头,而是指采用不符合设计要求形式和形状的测头进行凸轮测量时测量参数的转换。

在测量中,把不符合设计要求形式和形状的测头卸下,装上符合设计要求形式和形状的测头的一组操作称为测头换装。

测头转换和测头换装是两个截然不同的概念。

无论是确定凸轮的检测位置,还是测量凸轮的升程,都应采用与凸轮机构从动件(挺柱)相同形式和形状的测头。

例如,S195 型柴油机的配气凸轮的从动件是平面挺柱,测量时应采用平面测头:供油凸轮的从动件是滚柱挺柱,测量时应采用与滚柱挺柱直径相同的滚柱测头。

可是,常常是当同一根凸轮轴上各凸轮的从动件设计要求不同时,本应分别采用符合设计要求的不同形式和形状的测头进行测量,可是一些测量者为了省去在测量过程中换装测头的麻烦,竟用同一测头去测量凸轮轴上各个凸轮,这对某一个凸轮而言就引发了测头转换问题,尤其是在凸轮自动测量时,这种转换测头形式和形状的现象更为普遍。

图1 凸轮受检点相同时测头不同凸轮转角不同

图2 将平面测头转换为滚柱测头时当量转角和当量升程的求解

测头形式和形状转换后,改用当量升程表测量,原理上并不存在问题。

但是现行当量升程表,一般均以设计转角为依据而不是以设计受检点为依据来计算。

也就是说,如果测头转换后与转换前的转角一致,则凸轮受检点将不同:如果测头转换前后受检点相同,则凸轮转角不同。

例如,S195 型柴油机配气凸轮的“敏感点”m,采用设计要求的平面测头测量时,凸轮转角ap=46°07'16"(图1a):采用?15mm 滚柱测头时,凸轮转角aG=16°53' (图1b):采用刀口测头时,凸轮转角aD= 6°52'28"(图1c)。

即凸轮同一受检点的ap≠aG≠aD。

由此可知,测头形式和形状转换后,如仍按设计转角来计算当量升程,则凸轮设计受检点的位置就被篡改了,从而会由于测头转换前后受检点处凸轮形状误差不同,影响凸轮测量数据的准确性,甚至可能造成对凸轮合格性的判断错误(误废或误收)。

3 当量升程表

当遇到由于测量工艺条件的限制无法采用符合设计要求的形式和形状的测头时,例如,摩托车发动机顶置凸轮轴式的配气凸轮,必须将摇臂与凸轮型面接触的摆动式柱面的气门升程转换成对心移动式平面测头的凸轮升程(转换计算见杨光兴等所著《摩托车发动机原理与设计》(武汉测绘科技大学1993年出版社中第297页),采用平面测头才有利于凸轮的加工和测量。

又如S195型柴油机凸轮轴,设计要求配气(进、排)凸轮用平面测头测量,供油凸轮用?15mm 滚柱测头测量,如果统一采用?15mm滚柱测头,这时配气凸轮测量就进行了测头转换。

同一根凸轮轴上各凸轮统一采用一种测头测量,有利于凸轮自动测量。

当量转角—升程的计算:假设凸轮最大升程(桃尖)时的转角为零,当凸轮转过某一角度,凸轮与测头i点接触(i为受检点)时,对平面测头来说凸轮转角为ap,对应升程为hp:对滚柱测头来说凸轮转角为aG,对应升程为hG。

如设图2中的OOi=Li,OiO1=ri+rc,则在?OO1A 中

OA=OOi+OiA=Li+(ri+rc)cosap

O1A=(ri+rc)sinap

aG=tg-1{(ri+rc)sinap/[Li+(ri+rc)cosap]}

考虑公式适应凸轮轮廓各段,将上式改写为aG=tg-1{(ri+rc)sinf(ap)/[Li+(ri+rc)cosf(ap)]}(1) iO1中,根据余弦定理可得

(ri+rc)2=( ro+hG+rc)2+Li2-2Li( ro+hG+rc)cosaG

展开上式化简并考虑适应各段,得hG=(ri+rc)cossin-1[Lisinf(aG)/(ri+rc)]+Licosf(aG)-( ro+rc)(2)

附表当量转角—升程表

(S195 型柴油机配气凸轮)受检点设计升程表

(用平面测头)当量升程表

(用?15mm 滚柱测头)备注

序号

(i)转角

(ap)升程

(hp)转角

(aG)升程

(hG)

10°7.55000°7.5500顶圆段

21°7.54720°22'7.5490顶圆段

32°7.53870°44'7.5459顶圆段

65°7.47951°50'7.5246顶圆段

1110°7.26903°40'7.4483顶圆段

2120°6.43437°20'7.1422顶圆段

3130°5.071611°6.6283顶圆段

4140°3.221714°40'5.9000顶圆段

4645°2.131516°30'5.4521顶圆段

4746°07'16"1.873116°53'5.3512敏感点

4847°1.674819°58'4.2962复圆段

4948°1.464723°03'3.6002复圆段

5049°1.271226°07'2.9822复圆段

5150°1.094429°12'2.4304复圆段

5655°0.461844°36'0.5785复圆段

6160°0.000060°0.0000接点

6261°0.247660°02'0.2321过渡段

6362°0.241060°04'0.2150过渡段

6463°0.229860°06'0.1986过渡段

6564°0.214060°08'0.1828过渡段

6664°00'53"0.213960°08'08"0.1827接点

6765°0.196565°0.1765缓冲段

7170°0.119570°0.1071缓冲段

7675°0.061275°0.0548缓冲段

8180°0.022180°0.0198缓冲段

8887°30'0.000087°30'0.0000缓冲段

如果将配气凸轮的平面测头转换为刀口测头测量时,可令式(1)、(2)中的rc=0,即aD=tg-1[risinf(ap)]/[ Li+ricosf(ap)](3)

hD=ricossin-1[Lisinf(aD)/ri]+Licosf(aD)-ro(4)

式(1)~(4)中:ro为凸轮基圆半径:rc为滚柱测头半径:ri为受检点的曲率半径:Li为凸轮受检点曲率中心与基圆中心间的距离:ap、aG、aD为平面、滚柱、刀口测头转角:hp、hG、hD为平面、滚柱、刀口测头升程。

f(ap)、f(aG)、f(aD)随受检点位置所在凸轮轮廓段不同而变化。

例如S195柴油机配气凸轮,受检点在顶圆段为ap、aG、aD,在复圆段为(60°-ap)、(60°-aG)、(60°-aD)……。

附表给出按通式(1)、(2)计算出的当量升程表实例。

4 几点说明

测头形式和形状的转换,只是在受到测量工艺条件限制无法采用符合设计要求形式和形状测头进行凸轮测量的特殊场合,为方便凸轮的加工和测量所采用的工艺措施。

当量升程表的计算应以设计受检点为依据,而不应以设计转角为依据。

即测头转换应遵守凸轮受检点位置不变原则。

依据受检点计算出的当量转角,一般都是度分秒的角值,会给凸轮测量,特别是凸轮自动测量带来不便。

为此,可以运用插值方法求出受检点近似整数度(或整数分)值的当量升程。

现行的当量升程表是以设计转角为依据的,它偏离了设计受检点的位置,所以按现行当量升程表进行凸轮测量,是与凸轮要求相悖的,是不可取的。

文章链接:中国机床商务网/Tech_news/Detail/1682.html。