真空高压气淬最新工艺与设备

- 格式:pdf

- 大小:523.81 KB

- 文档页数:8

真空气淬炉冷却速度一、引言真空气淬炉是一种常用的热处理设备,广泛应用于钢铁、有色金属、航空航天等行业。

其主要功能是通过将金属工件放入真空室中,利用真空环境下的高速气流对工件进行快速冷却,从而改变其组织结构和性能。

本文将重点探讨真空气淬炉的冷却速度及其对工件性能的影响。

二、真空气淬炉的工作原理真空气淬炉通过将工件放入真空室中,排除空气,形成真空环境。

在加热过程中,工件表面温度升高,内部温度逐渐均匀。

当达到设定温度后,打开气流阀门,高速气流从喷嘴中喷出,对工件进行冷却。

三、真空气淬炉冷却速度的影响因素1. 气流速度:气流速度是影响冷却速度的关键因素之一。

较高的气流速度可以提高冷却速度,但过高的气流速度可能导致工件表面产生过大的应力,从而引起裂纹和变形。

2. 真空度:真空度是指真空室中的气体密度,对冷却速度有一定影响。

较高的真空度可以减少气体的传导热量,从而提高冷却速度。

3. 工件形状和尺寸:工件的形状和尺寸对冷却速度有一定影响。

较大的工件由于体积较大,需要更长的时间进行冷却,而较小的工件则相对快速。

4. 工件材质:不同材质的工件对冷却速度有一定影响。

一般来说,热导率较高的材料冷却速度较快,而热导率较低的材料冷却速度较慢。

四、真空气淬炉冷却速度对工件性能的影响1. 结构变化:真空气淬炉的快速冷却过程可以改变工件的组织结构,从而影响其性能。

例如,在钢铁行业中,快速冷却可以使钢材的晶粒细化,提高硬度和强度。

2. 内应力:快速冷却会在工件表面形成较高的冷却速率,导致工件表面与内部温度的差异,进而产生内应力。

适当的内应力可以提高材料的强度和耐磨性,但过大的内应力可能导致工件裂纹和变形。

3. 变形控制:真空气淬炉的冷却速度可以通过控制气流速度和冷却时间来实现对工件变形的控制。

适当的冷却速度可以减少工件的变形量,提高工件的加工精度和尺寸稳定性。

五、结论真空气淬炉冷却速度对工件的性能具有重要影响。

通过调节气流速度、真空度和冷却时间等参数,可以实现对工件组织结构、内应力和变形的控制。

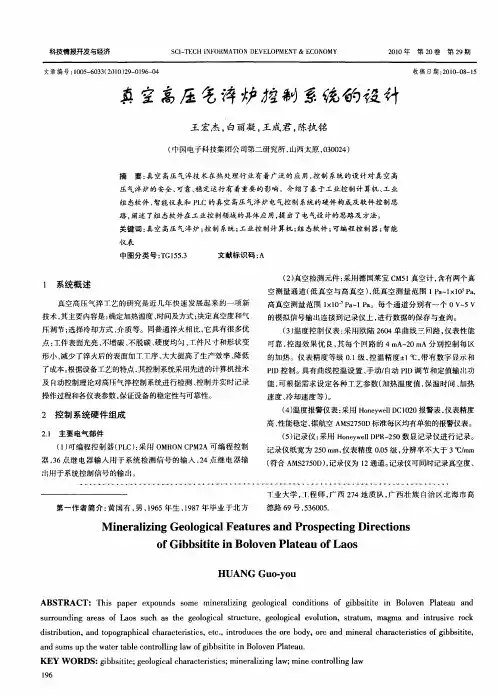

真空热处理工艺及操作方法1、真空度的概念真空为气体较稀薄的空间,在指定的空间内,低于一个大气压力的气体状态,统称为真空。

真空状态下气体稀薄程度称为真空度,通常用压力值表示。

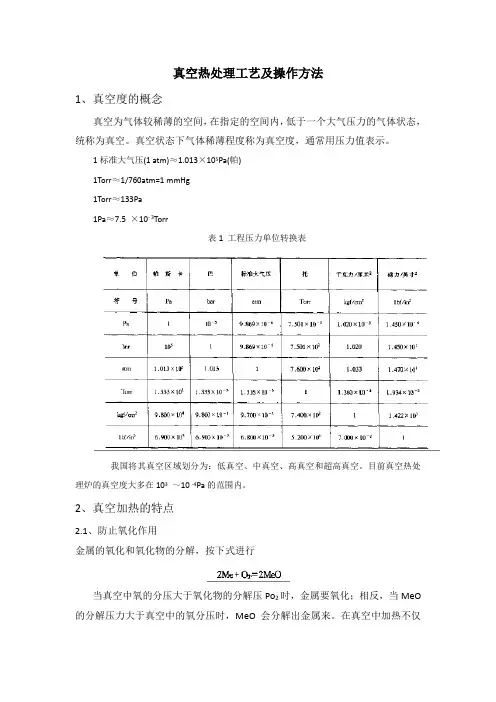

1标准大气压(1 atm)≈1.013×105Pa(帕)1Torr≈1/760atm=1 mmHg1Torr≈133Pa1Pa≈7.5 ×10- 3Torr表1 工程压力单位转换表我国将其真空区域划分为:低真空、中真空、高真空和超高真空。

目前真空热处理炉的真空度大多在103~10 -4Pa的范围内。

2、真空加热的特点2.1、防止氧化作用金属的氧化和氧化物的分解,按下式进行当真空中氧的分压大于氧化物的分解压Po2时,金属要氧化;相反,当MeO 的分解压力大于真空中的氧分压时,MeO会分解出金属来。

在真空中加热不仅使金属本身不氧化,而且使原来已氧化的金属进行还原分解,这便是除锈作用。

2.2、真空脱气作用采用真空熔炼难熔金属、活拨金属,达到充分去除H2,N2,O2的目的。

目前广泛使用的钢液真空脱气处理,使钢液更纯净,钢材更致密.提高了钢的质量。

固态金属在真空下进行热处理,同样有脱气作用。

金属的脱气,可提高它的塑性和强度。

真空度愈高,温度愈高,脱气时间愈长,有利于金属的脱气。

2.3、脱脂作用真空热处理炉,已广泛应用于易损伤的金属箔、拉丝线材和精密的带有小孔筛眼之类金属零件的脱脂处理。

因为附着在这些物件上的油脂属普通脂肪族,是碳、氢、氧化合物,蒸气压较高,在真空中加热时被挥发或分解,随即被真空泵抽走。

真空热处理虽有脱脂作用,但不能认为真空热处理前的工件可不经清洗就装人炉中,因为大量的油脂不仅污染了炉子,还会污染真空泵油损坏真空泵的性能。

2.4、真空下元素的蒸发在热处理温度范围内,常压下,金属与合金的蒸发是微不足道的。

然而,真空热处理时工件表面层中某些元素的蒸发,有时是很严重的。

常用的合金元素Zn、Mg、Mn、Al、Cr等的蒸气压较高,易蒸发,造成表面合金元素贫乏。

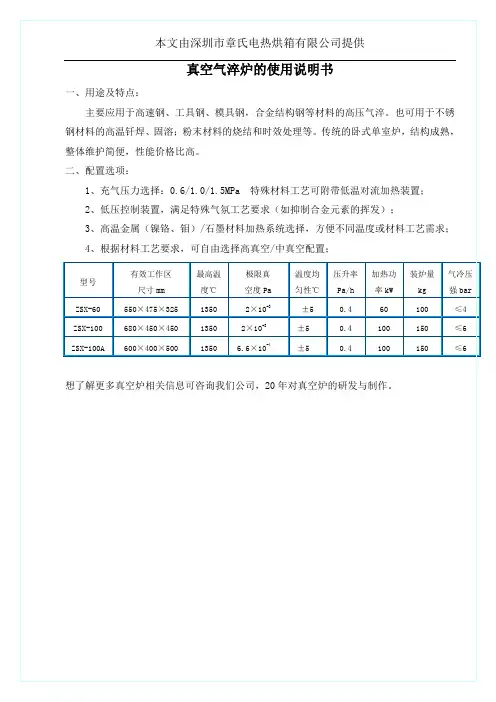

真空气淬炉的主要用途

真空气淬炉是一种高温热处理设备,主要用于钢材、合金材料、陶瓷材料等材料的淬火、回火、退火等热处理过程。

其主要用途包括以下几个方面:

1.改善材料的力学性能。

通过真空气淬炉进行淬火、回火等热处理过程,能够使材料的硬度、强度、韧性等力学性能得到明显提高。

2.提高材料的耐腐蚀性。

真空气淬炉能够去除材料表面的氧化物和其他有害物质,从而提高材料的耐腐蚀性能。

3.改善材料的物理性质。

真空气淬炉可以改善材料的热膨胀系数、导热性、电学性能等物理性质,从而使其更适合特定的工业应用。

4.提高材料的表面质量。

真空气淬炉能够去除材料表面的缺陷和污染物,从而提高其表面质量和光洁度。

总的来说,真空气淬炉在现代工业生产中具有重要的地位和作用,尤其在高精度机械加工、航空航天、汽车制造等领域中得到广泛应用。

- 1 -。

高压气淬真空炉原理

高压气淬真空炉是一种高温处理设备,主要用于金属材料的热处理。

其原理是利用高压气体对金属材料进行淬火,从而改变其组织结构和性能。

在高压气淬真空炉中,金属材料首先被放置在真空炉中,通过真空泵将炉内空气抽出,使其处于真空状态。

然后,加热器开始加热,将金属材料加热到所需的温度。

在加热过程中,金属材料的晶粒开始生长,形成晶粒长大的过程。

当金属材料达到所需温度时,高压气体开始注入真空炉中。

高压气体的注入速度和压力可以根据不同的金属材料和处理要求进行调整。

当高压气体注入到真空炉中时,它会迅速冷却金属材料,使其达到淬火的效果。

在淬火过程中,金属材料的晶粒会重新排列,形成更加紧密的结构,从而提高其硬度和强度。

高压气淬真空炉的优点在于其淬火速度快、效果好、操作简单、环保等方面。

同时,由于其采用真空状态下进行处理,可以避免氧化和污染等问题,从而保证金属材料的质量和性能。

高压气淬真空炉是一种高效、高质量的金属材料热处理设备,其原理是利用高压气体对金属材料进行淬火,从而改变其组织结构和性能。

在实际应用中,需要根据不同的金属材料和处理要求进行调整,以达到最佳的处理效果。

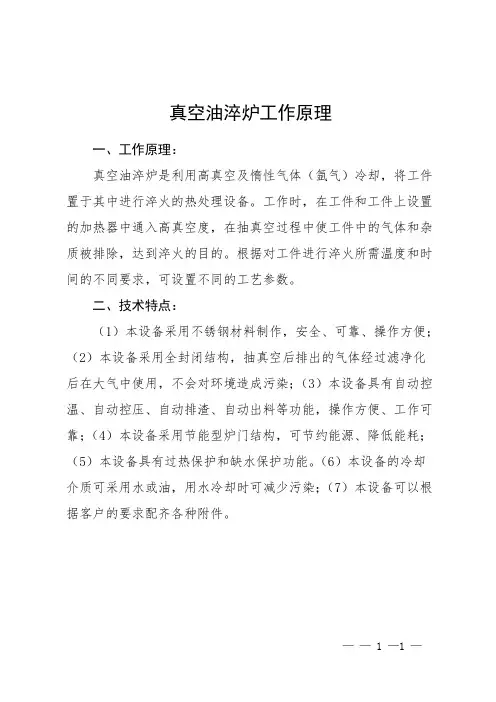

真空油淬炉工作原理

一、工作原理:

真空油淬炉是利用高真空及惰性气体(氩气)冷却,将工件置于其中进行淬火的热处理设备。

工作时,在工件和工件上设置的加热器中通入高真空度,在抽真空过程中使工件中的气体和杂质被排除,达到淬火的目的。

根据对工件进行淬火所需温度和时间的不同要求,可设置不同的工艺参数。

二、技术特点:

(1)本设备采用不锈钢材料制作,安全、可靠、操作方便;(2)本设备采用全封闭结构,抽真空后排出的气体经过滤净化后在大气中使用,不会对环境造成污染;(3)本设备具有自动控温、自动控压、自动排渣、自动出料等功能,操作方便、工作可靠;(4)本设备采用节能型炉门结构,可节约能源、降低能耗;(5)本设备具有过热保护和缺水保护功能。

(6)本设备的冷却介质可采用水或油,用水冷却时可减少污染;(7)本设备可以根据客户的要求配齐各种附件。

—— 1 —1 —。

真空高压气淬炉的性能介绍

真空高压气淬炉一般是单室炉,主要分为立式炉和卧式炉两种炉型。

适用于工具钢、模具钢、高速钢、不锈钢等材料的淬火处理;不锈钢管接件等材料的固溶处理;多种磁性材料的退火处理;也可用于不锈钢真空钎焊及真空烧结等。

气淬炉主要部件:热交换器采用紫铜翅片管,冷却速度快;风咀均布冷却室,工件淬火均匀,工件变形小;加热元件360度均布热室,炉温均匀性高;加热室软毡、硬毡、金属屏可选;操作简捷、机械动作稳定、风冷电机变频器启动、故障自动报警。

卧式气淬炉的工作原理:工件经过合理的工装放入料框托盘上,通过人工操作液压升降料车将托盘上升到既不碰触到炉床又不碰触到加热室的位置,人工把料车推进加热室,然后放好具有固定下落位置的装置,通过液压装置下降到该位置把工件安稳的放进加热室。

立式气淬炉的工作原理:该炉型是从炉体下方进行出装料,不需要另外配备料盘,料车和炉床是一体的,工件直接放在炉床上,通过液压装置进行炉床的升降,自动化程度高,淬火时风机从上往下进行鼓风使淬火更加的均匀化,但是对设备和场地要求更加的严格。

真空气淬炉的优点:经过气淬的工件得到的组织更加的均匀,变形量更加的小;淬火介质是高纯度的惰性气体,一般是纯度为99.995%的氮气,对工件表面无污染,清洁度高;适用于淬透性比较好的钢材的热处理,精密工件一般应用气淬淬火;淬火时风机的功率比较大,应合理使用电资源,节约成本;淬火时充入高压氮气,可达8-10bar,

对产品的质量要求更高。

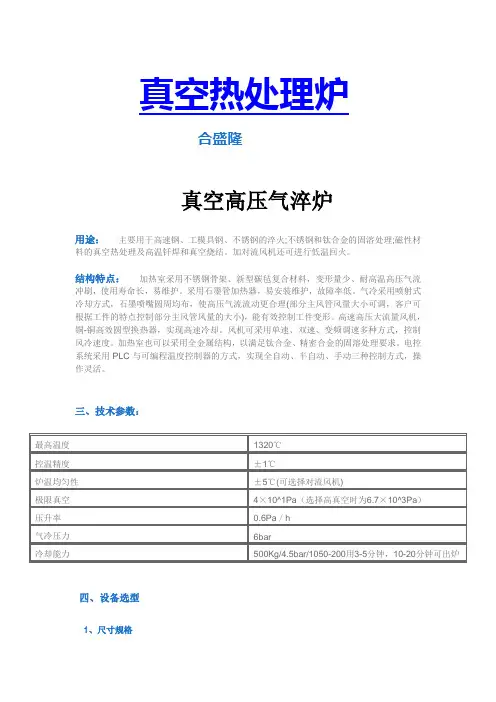

真空热处理炉合盛隆真空高压气淬炉用途:主要用于高速钢、工模具钢、不锈钢的淬火;不锈钢和钛合金的固溶处理;磁性材料的真空热处理及高温钎焊和真空烧结。

加对流风机还可进行低温回火。

结构特点:加热室采用不锈钢骨架、新型碳毡复合材料,变形量少、耐高温高压气流冲刷,使用寿命长,易维护。

采用石墨管加热器,易安装维护,故障率低。

气冷采用喷射式冷却方式,石墨喷嘴圆周均布,使高压气流流动更合理(部分主风管风量大小可调,客户可根据工件的特点控制部分主风管风量的大小),能有效控制工件变形。

高速高压大流量风机,铜-铜高效圆型换热器,实现高速冷却。

风机可采用单速、双速、变频调速多种方式,控制风冷速度。

加热室也可以采用全金属结构,以满足钛合金、精密合金的固溶处理要求。

电控系统采用PLC与可编程温度控制器的方式,实现全自动、半自动、手动三种控制方式,操作灵活。

四、设备选型1、尺寸规格7、冷却控制:A(变频器)、B(软启动);JA(进口变频器)、JB(进口软起动)、JAA (进口变频器+进口风机)。

标准配置为软起动加国产风机。

8、附加项目:A(配储气罐)、B(配水冷却系统)、AB(配储气罐+水冷却系统)、C(配消音器)。

9、现场布置方式:A(控制柜横向放)、B(控制柜纵向放)。

真空油淬炉用途:可用于合金钢、工具钢、模具钢、高速钢、轴承钢、弹簧钢、不锈钢等材料的光亮淬火、退火或陶瓷材料、硬质合金的真空烧结;金属材料的真空钎焊等.结构特点:加热室采用不锈钢骨架、新型碳毡复合材料,变形量少、耐高温高压气流冲刷,使用寿命长,易维护。

采用石墨管加热器,易安装维护,故障率低。

气冷采用喷射式冷却方式,石墨喷嘴圆周均布,使高压气流流动更合理(部分主风管风量大小可调,客户可根据工件的特点控制部分主风管风量的大小),能有效控制工件变形。

高速高压大流量风机,铜-铜高效圆型换热器,实现高速冷却。

风机可采用单速、双速、变频调速多种方式,控制风冷速度。

加热室也可以采用全金属结构,以满足钛合金、精密合金的固溶处理要求。

真空气淬炉工作原理引言:真空气淬炉是一种常用的热处理设备,广泛应用于金属材料的热处理领域。

其工作原理是利用真空环境下的高温加热和气体冷却,以改变材料的组织结构和性能。

本文将详细介绍真空气淬炉的工作原理和应用。

一、真空环境的创建真空气淬炉首先需要在加热室内创造出真空环境。

通过机械泵和分子泵的联合作用,将加热室内的气体排出,使其压力迅速降至10^-3Pa以下。

在这样的低压环境下,可以减少气体的热传导和氧化反应,从而保护材料的热处理效果。

二、高温加热在真空环境下,需要将加热室内的温度提高到所需的热处理温度。

真空气淬炉通常采用电阻加热器作为加热源,通过电流通过电阻丝产生热量,将加热室内的温度升高。

这种加热方式具有加热速度快、温度控制精度高等优点。

三、气体冷却经过高温加热后,需要对材料进行快速冷却,以达到理想的组织和性能。

真空气淬炉采用氢气或氮气作为冷却介质,在加热室内通入冷却气体。

冷却气体的流量和压力控制是保证冷却效果的关键。

冷却气体在高温下与材料表面发生热传导和对流传热,将材料迅速冷却,使其组织结构得到改善。

四、真空保温为了保持加热室内的高温和冷却室内的低温,真空气淬炉通常采用双层结构,并在两层之间抽取气体,形成真空层。

这种设计可以有效地减少热量的传递和损失,提高热处理的效果。

五、应用真空气淬炉广泛应用于金属材料的热处理领域。

它可以改变材料的组织结构和性能,提高材料的硬度、耐磨性、抗腐蚀性等。

同时,真空气淬炉还可以改善材料的加工性能,提高零件的精度和表面质量,延长零件的使用寿命。

六、总结真空气淬炉是一种重要的热处理设备,通过创造真空环境、高温加热和气体冷却等工艺,可以改善金属材料的组织和性能。

它在各个领域都有广泛的应用,对提高材料的质量和性能起到了重要作用。

在未来的发展中,随着科学技术的不断进步,真空气淬炉将进一步发展壮大,为各行业的发展做出更大的贡献。

真空氩氧精炼炉VOD工艺及设备介绍一、VOD工艺步骤:1.装料:将钢水倒入预热好的炉中,并在密闭状态下提升至冶炼台。

2.加热:钢水开始加热,目的是提高温度和增加炉内空气对钢水的剧烈搅拌,有助于氧气和炉内杂质的混合。

3.吹氧:通过吹氧管向钢水中喷射高纯氧气,使钢水中的有害元素氧化为气体,并剧烈搅拌钢水,促进杂质混合。

4.真空处理:达到吹氧要求后,开始抽真空,通过快速抽真空和混杂氧的方法,使氧气和其他气体从钢水中脱出。

5.钢包倾吐:冶炼完成后,将精炼好的钢包倾吐到铸钢机中进行浇铸。

二、VOD设备:1.真空炉体:真空炉体由炉体、加热器和保温层构成。

炉体材质通常选用耐热钢板或红砖。

加热器通常使用电阻炉或电弧炉,保温层采用绝热材料以减少热能损失。

2.吹氧系统:吹氧系统包括气体供应、混合和吹口,氧气通常使用高纯度氧气。

混合装置用于混合气体,以控制氧气供应量和流速。

吹口通常使用多孔氧化锆喉咙管,既能喷射氧气又能保持较高的机械强度。

3.真空系统:真空系统由真空泵、真空阀门和真空计组成。

真空泵通常使用旋片式或液环式真空泵,用于抽出炉体内的气体。

真空阀门控制真空度和流量。

真空计用于测量和监控真空度。

4.控制系统:控制系统包括计算机控制系统和监控系统。

计算机控制系统用于控制工艺参数,如温度、压力、氧气供应量等。

监控系统用于实时监测钢水温度、压力、气体流量等参数,并对数据进行记录和分析。

三、VOD的优点:1.精炼效果好:VOD工艺可以有效去除钢水中的杂质和有害元素,如氧化物、氢等,使钢水质量得到显著提高。

2.范围广:VOD工艺适用于几乎所有类型的钢水,包括碳钢、合金钢等。

3.自动化程度高:VOD设备配备计算机控制系统和监控系统,操作简便,自动化程度高,可减少人工操作,提高工作效率。

4.省能环保:VOD工艺在冶炼过程中可以减少能源消耗和环境污染,是一种相对节能环保的冶炼方法。

综上所述,VOD工艺及设备是一种先进的钢水精炼技术,能够有效提高钢水的质量和纯净度,适用性广且自动化程度高。

WZDGQ型真空高压气淬炉的验收及热处理试验王卫;刘英;马军义【摘要】本文概述了WZDGQ型真空高压气淬炉的性能特征,对WZDGQ型真空高压气淬炉的安装调试进行了现场跟踪及极限服役环境下的热处理试验验收,验证该设备满足设计的主要性能指标.同时,对某种铜镍基合金试样在此设备中进行了常规服役环境下的热处理试验,确定了一种适合此合金的热处理工艺温度、时间及真空度等,经过热处理后得到基体组织均匀、晶界清晰干净的合金材料,并为同行提供参考.【期刊名称】《热处理技术与装备》【年(卷),期】2018(039)001【总页数】4页(P58-61)【关键词】真空炉;气淬;高压;合金【作者】王卫;刘英;马军义【作者单位】中国铝业郑州有色金属研究院有限公司,河南郑州450041;中国铝业郑州有色金属研究院有限公司,河南郑州450041;中国铝业郑州有色金属研究院有限公司,河南郑州450041【正文语种】中文【中图分类】TG155.1我院引进的WZDGQ型真空高压气淬炉是卧式、单室、用于真空高压气淬的真空炉,广泛适用于对工模具、精密合金、铜、镍等材料产品真空淬火、真空固溶、真空退火和真空时效等多种真空热处理工艺需求,借助其设备功能更能大大增强产品的淬透性[1]。

本文对WZDGQ型真空高压气淬炉的现场验收及热处理过程和方法作了描述,旨在总结经验,为同行提供参考。

该真空高压气淬炉结构由炉体、炉胆、冷却系统、真空系统、充气系统、水冷系统、电控及供电系统组成。

其主要技术特征如下:1)模块化炉胆,炉温均匀性好;2)在炉胆圆周上均匀布置冷却喷嘴,实现非常高的冷却速度和冷却均匀性;3)内部大型热交换器和冷却电机的结构紧凑;4)炉胆易于拆卸,部件设置位置均可大大降低维护费用。

该设备的详细技术指标如下:a.有效加热区尺寸/mm 200(W)×300(L)×200(H)b.装炉量/kg·炉-1 25c.最高温度/℃ 1350d.工作温度范围/℃ 600~1300e.空炉升温时间/min ≤60(室温到1200 ℃)f.炉温均匀性/℃ ≤±5g.极限真空度/Pa ≤8×10-4h.压升率/Pa·h-1 ≤0.5i.抽空时间(到10 Pa)/min ≤15j.冷却充气压力/Pa 6×105(6 bar)k.压力可调节的范围/bar 1~6l.最大冷却速率/min ≤5m.控温精度/℃ ±11 主要性能指标验收情况真空高压气淬炉主机就位且接通了冷却水、电、气等辅助设施后,立即开展对设备的各项技术指标进行验收,炉温均匀性按国标进行(空炉5点测温,温度测量点为850、1050 ℃),其它指标亦应按国标GB10966.4—89进行验收。

火箭发动机喷管真空加压钎焊技术与设备牛小莉【摘要】介绍了火箭发动机喷管真空加压钎焊技术工艺原理及特点,真空加压钎焊设备的结构和工艺过程.该技术工艺是对火箭发动机喷管夹层抽空,在达到钎焊温度时.炉膛内充人保护性气体.满足工艺所需0.8 MPa的外压力条件,对火箭发动机喷管形成真空钎焊与真空扩散焊两种焊接方式相结合的综合性工艺方法.%This paper introduces a rocket engine spout vacuum and pressure brazing technology principle and characteristic of vacuum braze welding, introduces the structure and process equipment. The technology is on the rocket engine spout dissection in time, to the temperature within the furnace brazing, filled with protective gas, process to meet the required 0.8Mpa outer pressure condition, the rocket engine spout to form a vacuum brazing and vacuum diffusion welding two welding methods of combining a comprehensive process.【期刊名称】《真空与低温》【年(卷),期】2012(018)002【总页数】4页(P115-118)【关键词】火箭发动机;真空钎焊;真空扩散焊【作者】牛小莉【作者单位】兰州真空设备有限责任公司,甘肃兰州 730050【正文语种】中文【中图分类】O4841 引言随着航空、航天、电子、国防等工业的发展,真空钎焊技术取得了广泛的应用和发展。

真空高压气淬最新工艺与设备

作者:高文栋马卫东时间:2007-1-9

正文:

一.前言

真空气淬的基本概念是在真空炉内被加热的工件使用惰性气体快速冷却,得到需要的组织和性能。

为了减小零件的热处理畸变,减少工件油淬的污染【气淬后工件免清洗】,将高压气淬技术替代真空油淬冷却技术一直是欧洲热处理界内研究的主要课题之一,自从20世纪七十年代末开发出了首台0.2MPa的真空气淬炉后,真空高压气淬炉技术飞速发展,到目前为止,1-20巴(bar)压力下的中性或惰性气体中的冷却的高压气淬炉、40bar超高压气淬炉及其真空热处理成套技术已经得到很大的推广,在我国随着科技的发展以及环保、节能的要求,热处理迫切需要清洁生产,真空高压气淬热处理技术使用已成为当前先进热处理生产技术的主要标志之一。

以其无氧化、少畸变、无二次清洗等特征越来越受到我国热处理行业的普遍重视和关注。

二.真空高压气淬技术的优越性

1 .少畸变

金属零件在热处理过程中形状和尺寸变化是不可避免的,过大和不均匀的畸变会增加加工余量或使之报废,对有些经热处理后不再进行磨削加工的零件,畸变会零件失去互换性或增大使用配合间隙,因此对高速钢、高碳高合金模具钢、工模具、淬火直接使用的齿轮类等工件而言,尽量减小畸变是何等重要!热处理工件影响因素较多,除与材料、内应力、加工工序、工件摆放方式、温度、冷速等等有关系外,畸变主要发生在冷却阶段,尤其是在淬火冷却过程工件会产生最大程度的畸变。

均匀的冷却、减小工件表面和心部的温差是减小畸变的基本措施,因此冷却介质和冷却方式的选择至关重要,真空高压气淬技术对上述材料及工件而言恰恰提供了最佳的冷却介质和冷却方式,事实证明:先进的真空高压气淬技术是热处理工件少畸变的有效途径之一。

目前它已成为优质工模具不可或缺和首选的热处理工艺.

2.无氧化无污染

真空加热和高压气淬捆绑技术构成了无氧化、清洁热处理技术,也是当前热处理生产技术先进程度的主要标志之一。

真空热处理和高压气淬不仅可实现钢件的无氧化、无脱碳,气淬后工件表面光亮,无需进行二次清洗。

彻底实现生产的无污染和工件的少畸变,因而它还属于清洁和精密生产技术范畴。

3. 无增碳

大家知道:高速钢和高碳高合金模具钢、工模具经过真空加热油中淬火后,一般在油气膜的瞬间表面会产生增碳现象,由于增碳致使在工具钢的刃部和一些模具的薄壁部分表面出现由合金碳化物构成的高硬度白亮层,这样会对工件带来危害,表现为脆性很大,使用时易崩刃。

另外高速钢的熔点较低,淬火加热的奥氏体化温度接近熔点,在真空中加热时,零件表面得到很大程度的净化,使表层原子保持较高的活性,在真空下的油淬火冷却时,增碳会进一步降低熔点,以致表面局部出现熔化现象,所以高碳高合金工模具钢真空加热后在油中淬火增碳存在致命危害,高压气淬杜绝了这一现象。

4.节能及成本低廉

由于气淬后工件少畸变,工件后续加工量减少或免加工,进而降低成本。

由于气淬后工件光亮无污染,免除二次清洗工序,进而降低成本。

由于气淬介质使用的是中性或惰性气体,对贵重气体加设回收装置,对石油暴涨的今天,进而降低成本。

三.气体种类及导热能力的选择

常用的各种冷却气体是:N2、H2、He和Ar,它们的导热能力有很大差别,H2的冷却能力最强【冷却能力为1】, He次之【冷却能力为0.83】, N2第三【冷却能力为0.67】; Ar最差【冷却能力为0.57】。

H2使用较为危险,He和Ar价格太高【2MPa以上压力以用He居多,每次淬火后必须考虑回收】,N2的冷却能力虽然较差,但其价格最低,且安全,故使用最广。

四.气淬冷却速度是高压气淬炉本身关键技术的绝定因素

1.体导热能力【上述已论】

2.冷却气体的风量。

在设备体积一定时,风量与风速成正比,风量增加冷却速度加大。

风量与炉内风速成正比,因此冷却气体的风量是高压气淬炉性能的一个重要指标。

3.冷却气体的风速。

冷却气体的风量增加固然冷却速度加大,但是合理的炉内结构是降低降低压力损失,提高炉内冷却气体风速,进而提高冷却气体的风量的至关因素。

4.冷却速度虽然随气淬压力的增加而加大,负压(<1bar=高流率气冷)<加压(1bar~5 bar)<气冷高压(6 bar ~20bar)气冷<超高压(20 bar以上)。

说明:使用6 bar高压氮气冷却淬火时被冷却的负载只能是松散型的,高速钢(W6Mo5Cr4V2)可淬透至70~100mm,高合金热作模具钢(如 4Cr5MoSiV)可达25~100mm,高合金冷作模具钢(如Cr12)可达80~100mm。

使用10 bar高压氮气冷却淬火时,被冷却负载可以是密集型的,比6bar冷却时负载密度提高约30%~40%。

用20 bar超高压氮气或氦气和氮气的混合气冷却淬火时,被冷却负载是密集的并可捆绑在一起。

其密度较6 bar氮气冷却时提高80%~150%,可冷却所有的高速钢、高合金钢、热作工模具钢及Cr13%的铬钢和较多的合金油淬钢,如较大尺寸的9Mn2V钢。

5.热交换面积,提高使用提高热交换面积及使用新型结构交换器是提高淬火冷却能力关键因素之一。

也是高压气淬炉性能的一个重要指标

6.双室高压气淬炉相对于单室炉在冷却效果提高显著,工件在加热室加热完毕后在转移到冷室进行气体冷却,使需冷却的物料的热容量减少50%,再者冷室体积相对小,就使气体的流速相应加大。

在工件和冷室气体间的悬殊温差也会使冷却能力显著增加。

实践证明双室炉气淬炉可以使炉子的综合冷却能力比单室护提高60%一80 %。

7.高速气流:采用高速气流喷嘴可以显著提高气淬时的冷却能力,一般高速喷嘴可使气流速度从10m/s直到 200m/s,对于多层密装炉量及全密集装料时使用喷射气流技术,可显著提高淬火烈度,目前欧洲普遍使用的技术之一。

8.通过改变冷却气体的气流方向,进而提高冷却速度是新型结构设计的理念之一。

气淬气流的方向可在上下对吹,使气流垂直通过整装炉料,除提高冷却外还减少变形。

五.新型高压气淬炉设备的先进性

北京易利工业炉制造有限公司在吸收法国技术基础上,在中国实现了国际先进的、不同类型的真空炉设计与制造,真空高压气淬炉是国产化九大类型真空炉之一,此系列炉型在国内乃至国际上都处于领先地位,高压气淬炉体构造涵盖了超前的人文设计理念及先进技术之精髓。

优势与特点如下:

*特殊紧凑的炉内构造,并配置经优化设计的气淬系统。

*独特的、可选择的气淬冷却方式(外循环冷却方式;炉内360度喷嘴四周冷却方式;炉内上下垂直方向循环交替冷却方式)。

*内置与众不同的高效热交换器。

*气淬压力可达20bar,气流均匀且流量大,冷却速度极高。

*实现对工件冷却速率进行监测控制。

*工件变形小,装炉量大。

*高效、灵活,可实现“在线”生产管理。

人机对话的工艺编程和随机修改及远程诊断

可实现的热处理工艺

高速钢、工模具钢、合金结构钢等材料的高压气淬,真空回火以及磁性材料的退火等。

设备系列组成:

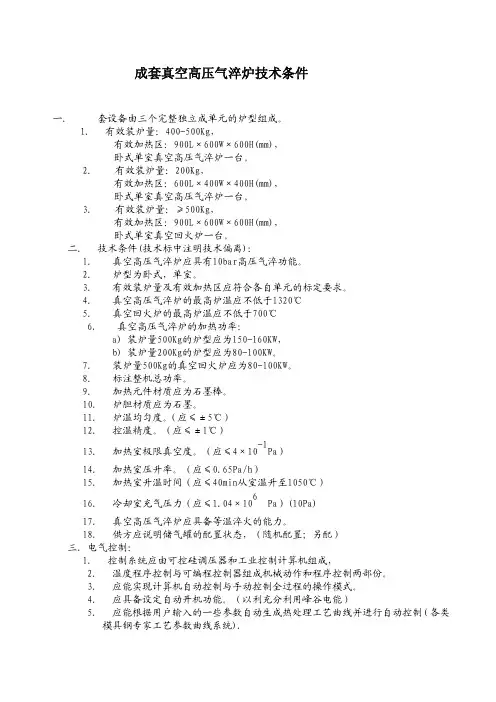

1.卧式单室真空高压气淬炉-SGF系列

主要规格

2.立式底装料真空气淬炉

此系列炉型布置紧凑合理,占地面积小,炉底可升降并水平移动,装料极为方便,特别适用于处理长杆类、圆盘类零件。

炉底升降采用滚动螺旋传动机构,运行平稳,定位准确。

主要规格

3.卧式双室真空高压气淬炉

此系列炉型整体布局合理、美观体是,分体式异型流线的紧凑型双室结构,内部料车采用变频调速,物料传送执行“慢-快-慢”节拍,传送平稳、速度快。

经过优化气冷系统,强制气冷,流量大,气流均匀,冷却速度快,较单室炉而言装炉量更大,效率更高,高效、灵活,可实现“在线”生产管理。

主要规格

六.新型高压气淬炉内部结构

1.炉内360度喷嘴四周冷却方式

2.上下垂直方向循环交替冷却方式

3.立式气淬结构

4.卧式双室真空高压气淬炉

(摘自易利网页)。