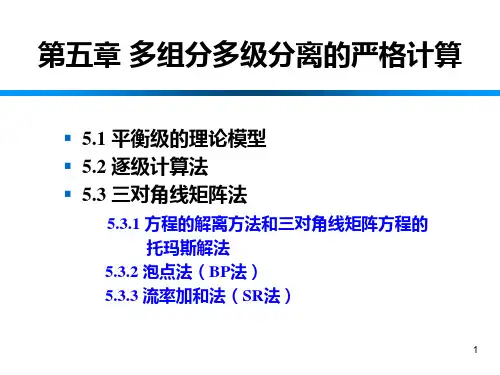

第十讲 平衡级分离过程

- 格式:ppt

- 大小:3.42 MB

- 文档页数:46

离心萃取器分离平衡级离心萃取器分离平衡级是化工工艺中的一个重要概念。

离心萃取是利用离心力和不同溶液相之间的不同分配行为实现分离的过程。

而分离平衡级则是控制离心萃取器性能和效率的重要参数。

在本文中,我们将从深度和广度两个方面来探讨离心萃取器分离平衡级的相关内容。

第一节:什么是离心萃取器分离平衡级离心萃取是一种物质分离方法,通过旋转离心机产生的离心力,将混合物中的不同相分离出来。

离心萃取器分离平衡级是指在离心萃取过程中,溶液中不同组分之间达到的平衡状态。

在离心萃取器中,有两种相:上相和下相。

上相通常是有机相或稀溶液相,下相通常是水相或浓溶液相。

离心萃取的关键就是调整上相和下相之间的分离平衡级,以实现有效的分离。

分离平衡级的调整可以通过改变操作参数,如离心转速、温度、溶剂选择等来实现。

第二节:离心萃取器分离平衡级的影响因素离心萃取器分离平衡级受多种因素的影响。

以下是一些主要的影响因素:1. 萃取剂选择:萃取剂是离心萃取过程中的关键组成部分。

选择合适的萃取剂可以提高分离平衡级,使离心分离更加高效。

常用的萃取剂包括有机溶剂、酸碱和络合剂等。

2. pH值和温度:溶液的pH值和温度对离心萃取器分离平衡级有显著影响。

不同组分在不同pH值和温度下的分配系数会变化,从而影响分离效果。

3. 离心转速:离心转速是离心萃取过程中的关键参数。

适当的离心转速可以促进相分离,提高分离平衡级。

4. 浓度差异:溶液中不同组分的浓度差异也会影响分离平衡级。

浓度差异大的情况下,分离平衡级更容易实现。

第三节:离心萃取器分离平衡级的应用离心萃取器分离平衡级在化工工艺中有广泛的应用。

以下是一些常见的应用领域:1. 药物提取和纯化:离心萃取器可以用于从天然植物或动物中提取药物,以及对药物进行纯化。

2. 垃圾焚烧发电:离心萃取器分离平衡级可以用于回收焚烧废气中的有机物,以提高能源利用效率。

3. 石油提炼:在石油提炼过程中,离心萃取器分离平衡级被用于分离石油和油水混合物中的各种组分。

习题集解答(参考答案及评分细则)一、名词解释(每题5分)1.平衡分离过程:是一种利用外加能量或分离剂,使原混合物体系形成新的相界面,利用互不相溶的两相界面上的平衡关系使均相混合物得以分离的方法。

2.双水相萃取:利用混合物分子在双水相体系中的选择性分配,实现混合物分离的萃取技术。

3.亲和色谱:以共价键将具有生物活性的配体结合到不溶性固体支持物或基质上作固定相,利用蛋白质或其他大分子与配体之间特异的亲和力进行分离的方法。

4.电渗析分离技术:在电场作用下,料液中的阳离子、阴离子通过离子交换和迁移作用实现阴、阳离子和其它物质分离的技术。

5.泡沫吸附分离技术:以泡沫作分离介质,利用各种类型物质与泡沫表面的吸附相互作用,实现表面活性物质或能与表面活性剂结合的物质从溶液主体中分离的技术。

6.化学键合相色谱:是指通过化学反应使固定相物质与载体表面的特定基团发生化学键合,在载体表面形成均匀的固定相层用于分离的色谱方法。

7. 富集:是指在分离过程中使目标化合物在某空间区域的浓度增加。

8. 胶团萃取:是指被萃取的物质以胶团形式从水相被萃取到有机相的溶剂萃取方法。

9. 吸附色谱:采用固体吸附剂作固定相,根据样品各组分在吸附剂上吸附力的大小不同,吸附平衡常数不同而相互分离的方法。

10. 萃取分配平衡常数:在一定温度下,当某一溶质在互不相容的两种溶剂中达到平衡时,该溶质在两相中的浓度之比为一常数此常数为分配平衡常数。

11. 分子蒸馏技术:利用不同物质分子运动的平均自由程的差异而实现分离的技术。

12. 柱色谱法:是将固定相装在一金属或玻璃柱中或是将固定相附着在毛细管内壁上做成色谱柱,试样从柱头到柱尾沿一个方向移动而进行分离的色谱法。

13.速度差分离过程:是一种利用外加能量,强化特殊梯度场(重力梯度、压力梯度、温度梯度、浓度剃度、电位梯度等),用于非均相混合物分离的方法。

14.微孔过滤技术:是以压差为推动力,利用筛网状微孔膜的筛分作用进行分离的技术。

分离过程是混合过程的逆过程,因此需加入分离剂来达到分离目的. 分离过程分为机械分离和传质分离两大类.分离剂可以使能量或物质,有时也可以两种都应用.衡量分离过程的难易程度用分离因子表示,处于相平衡状态的分离程度为固有分离因子(理想分离因子).分离因子表示任一分离过程所达到的分离程度,其定义式为…固有分离因子是根据相对挥发度来计算的,它与实际分离因子的差别用级效率来表示.传质分离过程分为平衡分离和速率分离.速率分离的机理是利用溶液中不同组分在某种推动力(压差,浓度差,电位差)作用下经过某种介质时的传质速率(透过率,迁移率,扩散速率)差异而实现分离的.分离过程是一个熵减少的过程,速率分离可分为膜分离和场分离两大类. 机械分离过程的分离对象是两相以上的混合物,通过简单的分相就可以分离,而相间并无物质传递发生.这类过程有过滤,沉降,离心分离,旋风分离,和静电除尘.当分离因子αi,j=1时,表示组分i和j之间并没有分离.当αi,j>1,组分i 富集于1相,而组分j富集于2相.当αi,j<1,组分i富集于2相,组分j富集于1相.分离因子与固有分离因子的关系是αsi,j>αi,j分离过程:分离工程是将以混合物转变为组分互不相同的两种或几种产品的操作.分离过程的特点:分离某种混合物成为不同产品的过程,是个熵减少的过程,不能自法进行,因此需要外界对系统做功(或输入能量和加入物质)方能进行.分离过程可以分为几类:1气液传质过程,如吸收.2汽液传质过程,如液体的精馏和蒸馏;3液液传质过程,如萃取;4,液固分离过程,如结晶,浸取;5气固传质过程,如固体干燥,吸附.分离因子:表示任一分离过程所达到的分离程度,因为分离装置的目的是为了生产不同的产品,故以产品组分之间的关系来定义.αi,j为固有分离因子,也称相对挥发度,它不受分离设备的影响.将实际分离设备所能达到的分离因子与理想分离因子的差别用级效率来表示.常用的汽液相平衡的基本关系式为PφiV yi=PφiLxi和PφiV yi=fiLγiLxi相对挥发度的定义是两组分的相平衡常数之比.相平衡条件是汽液两相中温度压力相等,且每一组分的化学位相等.完全理想系的相平衡关系是Pyi=Pi0xi.泡点温度:一定压力下加热液体混合物,当液体混合物开始汽化产生第一个汽泡时的温度.泡点压力:是指在一定温度下降低系统压力,当液体混合物开始汽化产生气泡时的压力.用于泡点计算的调整公式为……若初始温度所求得∑kixi>1,说明ki值越大,表明所设温度高于泡点温度.若初设压力所求得的∑kixi>1,说明ki值偏大,表明所设压力低于泡点压力.若初设温度所求得的∑yi/ki>1,说明ki值偏小,表明所设温度低于泡点温度.若初设压力P求得的∑yi/ki>1,说明ki值偏小,表明所设压力高于泡点压力.单级分离是指两相经一次紧密接触达到平衡状态后随即引离得过程,由于平衡两相的组分不同,因而可起到一个平衡级的分离作用.闪蒸按照体系与环境有无热量交换分为等温闪蒸和绝热闪蒸.若组分为zi的物系,∑kizi<1,时其相态为过冷液体.在进行闪蒸计算时,徐判断混合物在指定温度作用下是否处于两相态区.平衡常数计算ki=pi0,的成立条件是气相是理想气体,液相是理想溶液. 气液相平衡k值越大,说明该组分越易挥发.当气相为理想气体混合物,液相为非理想溶液时,其气液相平衡关系为Pyi=γPixi.系统温度大于露点时,体系处于过热汽相.当物系处于泡露点之间时,体系处于气液两相.进行等温闪蒸时,对满足(∑kizi>1,∑zi/ki>1,)条件时系统处于两相区.在一定温度下和压力下,由物料组成计算出的∑kixi-1>0,且∑zi/ki-1<0,该进料状态为过热汽相.纯组分的蒸发不是闪蒸过程,闪蒸过程有部分冷凝,部分汽化,气焓截流等.泡点温度(压力)是在恒温(压)下加热液体混合物,当液体混合物开始汽化出现第一个气泡时的温度(压力),简称泡点.露点压力(温度)是在恒压(温)下加热液体混合物,当气体混合物开始冷凝出现第一液滴时的压力(温度),简称露点.判断一个化工设备中的物料所处的状态.首先通过分析确定该化工设备中的物料组成zi,然后测定其温度和压力,根据Ki=f(TD)计算后,对进料作如下检验:∑kizi=1,T=Tb,进料处于泡点.>1,T>Tb,可能为气液两相区.<1,T<Tb,进料为过冷液体.∑zi/ki=1,T=Tb,进料处于露点.>1,T<Tb,可能汽液两相区.<1,T>Tb,进料为过热蒸汽.只有∑kizi>1,和∑zi/ki>1,时,混合物处于汽液两相区.多相分精馏中,关键组分是指有设计者指定浓度或提高分离要求的组分. 在塔顶和塔釜同时出现的组分为分配组分.分配组分是指在溜出液和釜液均出现的组分;非分配组分是指仅在溜出液或釜液出现的组分.清晰分割是指溜出液中除了重关键组分外,没有其他重组分,釜液中除了轻关键组分外,没有其他轻组分.非清晰分割法假设各组分在塔内的分布在全回流时分布一致.特殊精馏是既加入能量分割剂,又加入物质分离剂的精馏过程.如加入的新组分和被分离系统的一个或几个组分形成最低恒沸物从塔顶蒸出,这种特殊精馏叫恒沸精馏,加入的恒沸剂为新组分.恒沸剂与组分形成最高沸点的恒沸物时,恒沸剂从塔釜出来.最低恒沸物压力降低使恒沸组成中汽化潜热小的组分增加.恒沸剂的沸点应比原溶液沸点相差10’C以上.在一定温度和组成下,AB混合物形成最低沸点,恒沸物的条件为(p>Pa0>Pb0)由耳波和马多克恩关联图求理论级数时,要求进料状态必须是泡点进料.均相恒沸物在低压下其活度系数之比Y1,Y2应等于(P20)与(P10)之比. 若加入的新组分不与原系统中任一组分形成恒沸物,而其沸点又较原系统任一组分高.从釜液离开精馏塔.这类特殊精馏叫萃取精馏,所加入的新组分叫作萃取剂.A,B两组分的相对挥发度αab越小,AB两组分越难分离.吉利兰关联图,关联了四个物理量之间的关系,最小理论级数,最小回流比,理论级数.简捷法的描述,1,计算简便,2可为精确计算提供初值.3所需物性数据少. 多组分精馏中,回流比小于最小回流比时无论多少理论级都不能满足分离要求.全回流操作不能用于正常生产稳定过程.当精馏塔在全回流操作时,所需理论板数最少,不进料,不出产品.有关理论板数Nm,Nm与进料组成和进料状态均无关.用芬斯克公式求全塔理论板数时,式中相对挥发度应为全塔相对挥发度的平均值.全回流操作时,精馏塔进料F=0,馏出液D=0和釜液W=0的流率.如果二元物系,A12>0,A21>0,则此二元物系所形成的溶液一定是正偏差溶液.如果二元物系有最低恒沸物存在,则此二元物系所形成的溶液一定是正偏差溶液.对于气体为理想气体,液体为非理想溶液的二元物系,形成恒沸物需满足条件….对一个恒沸精馏过程,从塔内分出的最低温度的恒沸物,则有较纯组分的产品应从塔釜得到.对形成恒沸物的物系,在恒沸点其气相组成必等于液相组分.经过恒沸点轻重组分互换.在恒沸点,其露点温度和泡点温度相等.对形成恒沸物的某体系,当压力确定后,其恒沸温度和恒沸组成确定.除恒沸点外,在其余组分下,精馏仍具有分离作用.所有非均相恒沸物都具有最低恒沸点.对于最高沸点恒沸物,压力增加使恒沸组成中汽化潜热小的组分增加. 随着构成恒沸物各组分的纯组分的蒸汽压差的增大,恒沸组成变化规律为:最低恒沸物向含低沸点组分的浓度区移动,最高恒沸物向含高沸点组分多的浓度区移动.在一定温度和组分下,AB混合物的总蒸汽压力为P,若P>Pa0,且P>Pb0,则该溶液最低沸点恒沸物.容易形成恒沸物的为各组分的化学结构不相似,其沸点差较小.萃取精馏过程选择的萃取剂最好应与沸点低的组分形成正偏差溶液. 萃取精馏时若饱和液体进料,萃取剂应该从精馏段上不和进料级进料.当萃取塔塔顶产品不合格时,可采用加大萃取剂的用量的方法来调节.在萃取精馏中,当进料为饱和液体进料时,精馏段液相中溶液浓度可近似看为不变.简捷法求普通精馏过程理论级数的步骤:1,根据工艺条件要求,找出一对关键组分.2,由清晰分割估算塔顶,塔釜产物的量及组成.3,根据塔顶塔釜组成计算相应的温度,求出平均相对挥发度.4,用Fenske公式计算最少理论板数Nm.5用Umberwood法计算最小回流比Rm,并选适宜的操作回流比R.6确定适宜的进料位置.7,根据Nm,Rm和R,用Gilliland图求理论级数N.恒沸剂的选择原则;1,必须与原溶液中至少一组分形成最低恒沸物,且其沸点较低,2,恒沸剂在恒沸物中的比例越小越好,汽化潜热应小,使恒沸剂的用量少.3,恒沸剂易分离和回收,即形成非均相恒沸物,则可采用冷却分层的办法回收,若为均相,需要采用萃取精馏或其他办法回收.4无毒,无腐蚀,热稳定性好,价廉易得.恒沸精馏是在原溶液中添加恒沸剂S使其溶液中至少一个组分形成最低(最高)恒沸物,以增大原物料组分间相对挥发度差的非理想溶液的多元精馏.萃取精馏是加入的新组分不和原物系中的组分形成恒沸物,只改变组分间的相对挥发度,而其沸点比物系中其他组分的沸点高,从精馏塔的塔釜引出.所加入的新组分称为萃取剂.吸收过程主要由塔顶塔釜两个级完成的.相对吸收率与吸收率相等的条件是吸收剂中不含溶质.用于吸收的相平衡表达式为……当温度降低,压力升高时有利于吸收.应用平均吸收因子法进行计算时,假设各平衡级的吸收因子相等.通常多组分精馏有2个关键组分,多组分吸收有1个关键组分.吸收操作中,最小液气比下,关键组分的吸收因子和关键组分的吸收率在数值上相等.吸收过程在塔顶的限度yi,1≧Kixi,0为它决定了尾气中最低浓度.蒸出因子定义式为S=KV/L,其值可反映蒸出过程分离的难易程度.相对吸收率与吸收率相等的条件是吸收剂中不含溶质.吸收剂的再生常采用的是用蒸汽或惰性气体的蒸出塔;用再沸器的蒸出塔;用再沸器的精馏塔.吸收过程中通常气体过热蒸汽,液体为过冷液体.化学吸收按反应类型又分为为可逆反应和不可逆反应两类.多组分吸收过程采用图解梯级法的依据是贫气吸收.当体系的yi=yi*时,没有物质的净转移.在多组分吸收中,吸收主要发生于塔顶附近几个级的组分是难溶组分. 在多组分吸收中,吸收主要发生于全塔所有级的组分是关键组分.吸收塔的气、液相最大负荷处应在塔的顶部.在板式塔的吸收中,原料中的平衡常数小的组分主要在塔下部少数几块板被吸收在板式塔的吸收中,原料中关键组分组分主要在全部塔板被吸收.难吸收组分主要在塔的塔顶级被吸收.平均吸收因子的适用范围是贫气吸收.洗手操作中,若要提高关键组分的相对吸收率应采用最有效措施是提高压力.吸收过程各组分的吸收量主要发生在塔顶一级和塔釜一个理论级.通常对物理吸收操作最有利的操作条件是低温高压.平衡常数较少的组分是吸收剂中的溶解度大的组分.简述吸收和精馏过程的主要不同点:1,原理不同.吸收是根据各组分溶解度不同进行分离的.精馏是利用组分间相对挥发度不同使组分分离.2塔式不同.3,传质形式不同.吸收是单向传质,精馏是双向传质.4,温度范围变化不同.5,物料的预分布不同.6,精馏有两个关键组分,吸收只有一个.7,组分分布不同.吸附分离是利用吸附剂选择吸附某组分的方法实现气体液体混合物的分离.透过曲线是以为时间横坐标绘制而成.吸附分离机理分别为位阻差异;动力学差异;平衡差异.固定床吸附器中,若吸附的透过曲线越陡,说明吸附剂性能越好.以下过程的需要的膜两侧静压差推动力为反渗透>超滤>微滤.水不适合做超临界流体.。

![[复习]传质分离过程](https://uimg.taocdn.com/b5fdf954a55177232f60ddccda38376bae1fe045.webp)

传质分离过程1.分离过程可以定义为借助于物理、化学、电学推动力实现从混合物中选择性的分离某些成分的过程。

2.分离过程可分为机械分离和传质分离两大类。

机械分离的对象是两相以上的混合物。

传质分离过程用于各种均相混合物的分离。

特点是有能量传递现象发生。

3.传质分离过程分为平衡分离过程和速率分离过程。

4.相平衡的准则为各相的温度、压力相同,各组分的逸度也相等。

5.相平衡的表示方法有相图、相平衡常数、分离因子。

6.维里方程用来计算气相逸度系数。

7.闪蒸是连续单级蒸馏过程。

8.指定浓度的组分成为关键组分,其中易挥发的成为轻关键组分,难挥发的成为重关键组分。

9.若溜出液中除了重关键组分外没有其他重组分,而釜液重除了轻关键组分外没有其他轻组分,这种情况称为清晰分割。

10.多组分精馏与二组分精馏在浓度分布上的区别可以归纳为:在多组分精馏中,关键组分的浓度分布有极大值;非关键组分通常是非分配的,即重组分通常仅出现在釜液中,轻组分仅出现在溜出液中;重、轻非关键组分分别在进料板下、上形成接近恒浓的区域;全部组分均存在于进料板上,但进料板浓度不等于进料浓度。

塔内各组分的浓度分布曲线在进料板处是不连续的。

11.最小回流比是在无穷多塔板数的条件下达到关键组分预期分离所需要的回流比。

12.特殊精馏分为萃取精馏(加入的组分称为溶剂)、共沸精馏、加盐精馏。

13.气体吸收是气体混合物一种或多种溶质组分从气相转移到液相的过程。

解吸为吸收的逆过程,即溶质从液相中分离出来转移到气相的过程。

14.吸收过程按溶质数可以分为单组分吸收和多组分吸收;按溶质与液体之间的作用性质可以分为物理吸收和化学吸收;按吸收温度状况可以分为等温吸收和非等温吸收。

15.吸收的推动力是气相中溶质的实际分压与溶液中溶质的平衡蒸气压力之差。

16.难溶组分即轻组分一般只在靠近塔顶的几级被吸收,而在其余级上变化很小。

易溶组分即重组分主要在塔底附近的若干级上被吸收,而关键组分才在全塔范围内被吸收。

化工分离过程重点1、相平衡:指混合物或溶液形成若干相,这些相保持着物理平衡而共存的状态,从热力学上看,整个物系的自由焓处于最小的状态;从动力学看,相间表观传递速率为零。

2、区域熔炼:是根据液体混合物在冷凝结晶过程中组分重新分布的原理,通过多次熔融和凝固,制备高纯度的金属、半导体材料和有机化合物的一种提纯方法。

3、独立变量数:一个量改变不会引起除因变量以外的其他量改变的量。

4、反渗透:是利用反渗透膜选择性地只透过溶剂(通常是水)的性质,对溶液施加压力克服溶液的渗透压,使溶剂从溶液中透过反渗透膜而分离出来的过程。

5、相对挥发度:溶液中的易挥发组分的挥发度与难挥发组分的挥发度之比。

6、理论板:是一个气、液两相皆充分混合而且传质与传热过程的阻力皆为零的理想化塔板。

7、清晰分割:若馏出液中除了重关键组分外没有其他的重组分,而釜液中除了轻关键组分外没有其他轻组分,这种情况为清晰分割。

8、全塔效率:完成给定任务所需要的的理论塔板数与实际塔板数之比。

默弗里板效率:实际板上的浓度变化与平衡时应达到的浓度变化之比。

9、泡点:在一定压力下,混合液体开始沸腾,即开始有气泡产生时的温度。

露点:在一定压力下,混合气体开始冷凝,即开始出现第一个液滴时的温度。

10、设计变量:设计分离装置中需要确定的各个物理量的数值,如进料流率,浓度、压力、温度、热负荷、机械工的输入(或输出)量、传热面大小以及理论塔板数等。

这些物理量都是互相关联、互相制约的,因此,设计者只能规定其中若干个变量的数值,这些变量称设计变量。

简答题:1、分离操作的重要意义答:分离操作一方面为化学反应提供符合质量要求的原料,清除对反应或者催化剂有害的杂质,减少副反应和提高收率;另一方面对反应产物起着分离提纯的作用,已得到合格的产品,并使未反应的反应物得以循环利用。

此外,分离操作在环境保护和充分利用资源方面起着特别重要的作用。

2、精馏塔的分离顺序答:确定分离顺序的经验法:1)按相对挥发度递减的顺序逐个从塔顶分离出各组分;2)最困难的分离应放在塔序的最后;3)应使各个塔的溜出液的摩尔数与釜液的摩尔数尽量接近;4)分离很高回收率的组分的塔应放在塔序的最后;5)进料中含量高的组分尽量提前分出。

三,名词说明1,分别过程 2,分别工程 : 将一混合物转变为组成互不相同的两种或几种产品的那些操作;: 讨论分别过程中分别设备的共性规律,分别与提纯的科学;3,传统分别过程的绿色化 :对过程 (如蒸馏,干燥,蒸发等 )利用系统工程的方法,充分考 虑过程对环境的影响,以环境影响最小 (或无影响 )为目标,进行过程集成;4,传质分别过程 : 一类以质量传递为主要理论基础, 用于各种均相混合物分别的单 元操作; 可分为平稳分别过程和速率分别过程两大类 , 遵循物质传递原理; 5,平稳分别过程 :大多数扩散分别过程是不相溶的两相趋于平稳的过程,而两相在平稳时 具有不同的组成,这些过程称为平稳分别过程;6,速率掌握分别过程 : :利用溶液中不同组分在某种推动力的作用下,经过某种介质时的传 质速率差异而实现分别的过程;7,泡点温度: 是指液体在恒定的外压下,加热至开头显现第一个气泡时的温度;8,露点温度 :在恒压下冷却气体混合物,当气体混合物开头凝结出第一个液滴时的温度; 9,汽化率: 液体汽化所削减的质量占原液体质量的比率;10,液化率: e=液化量 /总加入量 =L/F11,分别因子: 表示任一分别过程所达到的分别程度s1 1 1 表示组分 i 及 j 之间没有被分别ij sij s ij x i1 x i 2 x j1x j 2 s ij 表示组分 i 富集于 1 相,而组分 j 富集于 2 相表示组分i 富集于 2 相,而组分 j 富集于 1 相12,分别剂 : 在两种相同的或不同的材料之间, 材料与模具之间隔离膜, 使二者间不发生 粘连,完成操作后易于分别的液剂;种类为: 剂 ( 4)其他分别剂如硅油,凡士林等;13,固有分别因子:( 1)石膏分别剂( 2)树脂分别剂( 3)蜡分别 αij y i x i y 称为固有分别因子,也称相对挥发度,它不受分别设备的影响;j ij x j14,机械分别过程 :分别对象为两相以上的混合物,通过简洁的分相就可以分别,而相间并 无物质传递发生;15,膜分别: 是利用液体中各组分对膜的渗透速率的差别而实现组分分别的单元操作;16,关键组分 :由设计者指定浓度或提出分别要求的两个组分称为关键组分;17,轻关键组分( LK) :关键组分的两个组分中挥发度大的组分;18,重关键组分 (HK): 关键组分的两个组分中挥发度小的组分;19,非安排组分: 只在塔顶或塔釜显现的组分为非安排组分;20,安排组分: 在塔顶和塔釜产品中同时显现的组分就称之为安排组分;21,恒沸精馏 :是在原溶液中添加恒沸剂 S 使其与溶液中至少一个组分形成最低(最高)恒 沸物,以增大原组分间相对挥发度的非抱负溶液的多元精馏22,恒沸物 :是指在肯定压力下,汽液相组成与沸腾温度始终不变的这一类溶液;23,萃取精馏: 向原料液中加入第三组分 要求的特别精馏方法,(萃取剂)以转变组分间的相对挥发度而达到分别 24,吸取: 吸取是利用液体处理气体混合物, 依据气体混合物中各组分在液体中溶解度的不同,而达到分别目的传质过程;25,吸取剂:分别的介质是某一种液体溶剂,称为吸取剂,被吸取的气体混合物称为溶质;26,解吸:解吸操作是将溶质从吸取液中驱逐出来,吸取剂与被吸取的易溶组分一起从吸取塔底排出后一般要把吸取剂与易溶组分分别开,即解吸过程;27,单组分吸取:只有一个组分在吸取剂中具有显著的溶解度,以忽视不计;其它组分的溶解度均小到可28,多组分吸取:收了其他组分;气体混合物中具有显著溶解度的组分不止一个吸取目的产物的同时也吸29,吸取因子:在运算吸取设备时,液相浓度的关系式称为操作线方程;需要对吸取组分作气,液两相的物料衡算,所得出在气,另外仍须求得两相的相平稳方程式;把操作线方程的斜率与相平稳方程的斜率之比定义为吸取因子;30,吸附:利用多孔性固体吸附剂处理流体混合物,使其中所含的一种或数种组分被吸附在固体表面上,以达到分别的目的;当气体或液体与某些固体接触时,气体或液体的分子会积聚在固体表面上,这种现象称之为吸附;31,吸附平稳:在肯定条件下,当流体(气体或液体)与固体吸附剂接触时,流体中的吸附质将被吸附,经过足够长的时间,吸附质在两相中的浓度不再变化,达到吸附平稳;32,吸附等温线:吸附平稳关系通常用等温下吸附剂中吸附质的含量与流体相中吸附质的浓度或分压(或相对压力p/p0)间的关系表示,称为吸附等温线;33,离子交换剂:一种含有可解离基团的物质,常用做离子交换层析介质,其解离基团能与有的是有机高分溶液中的其他离子起交换作用;子化合物,有的是无机物;多为不溶性,可以是自然的或人工合成的,34.萃取剂的挑选性:加入萃取剂溶液组分是相对挥发度与原溶液组分的相对挥发度之比;35.超临界萃取:超临界流体萃取是利用流体在临界点邻近所具有的特别溶解性能进行萃取的一种化工分别技术;36.反渗透:是利用反渗透膜挑选性地只对溶剂的性质,对溶液施加压力客服溶剂的渗透压,使溶剂从溶液中透过反渗透膜而分别出来的过程;37. 浓差极化:超过过程中水在水透过膜的同时,大分子溶质被截留,而在膜表面处集聚,形成被截留的大分子溶质的浓度边界层,这就是超滤过程的浓差极化;四,简答题1,何为分别工程?分别工程的分类?答:分别工程是讨论分别过程中分别设备的共性规律,分别与提纯的科学;包括分析分别,制备分别和工业分别三大类;2,何为分别过程?分别过程的分类?(机械分别,传质分别,平稳分别,速率分别等)答:分别过程是将一混合物转变为组成互不相同的两种或几种产品的那些操作,按分别过程中有无物质传递现象发生可分为机械分别过程和传质分别过程;机械分别:对象为非均相混合物,用机械法将非均相物系分别,而相间并无物质传递发生;传质分别过程是相间有质量传递现象的分别,分为平稳分别和速率分别两大类;平稳分别可分为如下几类:气液传质过程汽液传质过程液液传质过程液固传质过程气固传质过程如吸取,气体的增湿和减湿如液体的蒸馏和精馏如萃取如结晶,浸取,吸附,离子交换,色层分别,参数泵分别等如固体干燥,吸附等:::::速率分别可分为膜分别和场分别两大类;3,什么是相平稳?达到相平稳的条件是什么?答: 所谓相平稳指的是混合物或溶液形成如干相,这些相保持物理平稳而共存的状态;任 一物质在气液两相中同时并存的平稳条件是该物质在两相中的温度 , 压力 , 化学位相等; 同理 可证对多相系统的相平稳条件为任一组分在各相中的温度,压力,化学位相等;.V .L V i L if i f i 相平稳条件 0 Ly f 4,相平稳常数 Ki 如何运算? i i iK .Li y i 答:( 1)状态方程法 i. K Vx p i .V x i i(2)活度系数法 i i 5, 萃取精馏塔假如不设回收段,把萃取剂与塔顶回流同时都从塔顶打入塔内,将会产生什么后果,为什么将会使加入塔顶的萃取剂得不到回收, 得不到纯洁的产品6. 反应精馏的概念和特点是什么?塔顶产品夹带萃取剂, 从而影响产品的纯度, 使塔顶 答:反应精馏化学反应与蒸馏相耦合的化工过程;特点: 1. 破坏了可逆反应平稳, 增加了反应的挑选性和转化率,使反应速度提高, 从而提高 了生产才能; 2. 精馏过程可以利用反应热,节约了能量; 节约投资; 4. 对某些难分别的物系,可以获得较纯的产品;7,温度如何影响吸取?强化吸取的途径有哪些?3. 反应器和精馏塔合成一个设备, 答:操作温度上升, 亨利系数和相平稳常数都将增大,使吸取推动力减小, 气相中吸取质的 溶解度将减小; 明显增加温度对吸取不利; 因此一般情形下, 降低吸取温度可提高吸取成效; 但实际中,应依据详细情形,挑选相宜的操作温度;由传质速率方程式 G=K y* F * Δ y 可知, 要强化吸取操作, 即要在肯定的容积设备内, 增大传质 系数 K y ,气液相际接触面积 8,何为吸取因子? F 和推动力Δy ;答:在运算吸取设备时,需要对吸取组分作气,液两相的物料衡算,所得出在气,液相浓度的关系式称为操作线方程; 另外仍须求得两相的相平稳方程式; 把操作线方程的斜率与相平 衡方程的斜率之比定义为吸取因子;9,何为超临界萃取?超临界流体的概念和特性? 超临界萃取是利用流体在临界点邻近所具有的特别溶解性能进行萃取的一种化工分别技术 超临界流体是温度及压力均处于临界点以上的液体特性 : 处于临界点的状态可实现液态到气态的连续过度 无论多大压力都不会使其液化具有接近于液体的密度和类似于液体的溶解才能, 低表面张力等特性10,何为膜分别?何为反渗透?何为浓差极化?仍具有类似于气体的高扩散性, 低粘度, 答:( 1)膜分别是利用液体中各组分对膜的渗透速率的差别而实现组分分别的单元操作;( 2)反渗透是是利用反渗透膜挑选性地只对溶剂的性质, 透压,使溶剂从溶液中透过反渗透膜而分别出来的过程;对溶液施加压力客服溶剂的渗 (3) 浓差极化是超过过程中水在水透过膜的同时,大分子溶质被截留,而在膜表面处集聚,形成被截留的大分子溶质的浓度边界层,这就是超滤过程的浓差极化;。