推焦车液压系统设计

- 格式:doc

- 大小:1.26 MB

- 文档页数:62

汽车起重机液压系统设计方案汽车起重机液压系统设计方案1. 引言汽车起重机在现代建筑和工程领域起着至关重要的作用。

它们能够提供强大的力量和卓越的稳定性,使得重物的搬运和抬升变得更加高效和安全。

在汽车起重机的设计中,液压系统起着至关重要的作用,因为它能够提供所需的力量和控制。

2. 液压系统的基本原理液压系统通过液体的力量来传递力和控制机械运动。

它由液压泵、液压马达、液压缸、液压阀和液压管路等组成。

液压系统中的液体通常是油,因为油具有优秀的润滑性和稳定性。

3. 液压系统设计的关键要素在设计汽车起重机的液压系统时,需要考虑以下关键要素:3.1 力量需求:根据起重机的负载需求和工作环境,确定所需的力量和承载能力。

这将决定液压系统的工作压力和流量。

3.2 系统稳定性:起重机需要具有稳定的运动和控制能力,以确保安全和高效的工作。

液压系统的稳定性取决于系统中的液压阀和液压缸的设计。

3.3 控制灵活性:液压系统应该具有灵活的控制性能,能够满足不同工作条件下的要求。

这意味着液压系统需要具备多种控制模式和控制阀,以实现精确的运动控制。

3.4 节能性:优化液压系统的设计,以减少能源消耗和排放。

这可以通过使用低压系统、高效液压泵和智能控制等技术来实现。

4. 液压系统设计方案4.1 液压泵选择:根据起重机的力量需求和工作压力范围,选择适合的液压泵类型和规格。

常见的液压泵类型包括齿轮泵、柱塞泵和叶片泵等。

4.2 液压缸设计:根据起重机的负载需求和工作范围,设计合适的液压缸。

液压缸应具有足够的承载能力和精确的控制性能。

4.3 液压阀选择:选择适合的液压阀来实现控制需求。

常用的液压阀类型包括方向控制阀、流量控制阀和压力控制阀等。

4.4 控制系统设计:设计一个灵活和精确的控制系统来实现起重机的运动控制。

控制系统可以采用手动操作、自动控制或远程控制等方式。

4.5 液压管路设计:设计合适的液压管路,以确保液压系统的稳定性和可靠性。

管路应具有足够的强度和耐压能力。

推焦车液压系统设计摘要焦化工业为冶金工业的重要组成部分,其主要任务是为钢铁企业提供燃料,推焦车是焦化工业的重要作业机械,本文目标是针对完成推焦车的机械动作开炉门,关炉门,推焦,开小炉门,平煤,关小炉门,通过对液压系统的设计使移门油缸,提门油缸,开小炉门油缸,旋转油缸达到动作要求。

目前,焦炉推焦车全自动操作是国内焦化企业炼焦作业自动化发展的方向。

本文主要是对推焦车的液压系统进行设计,根据推焦车的工况,采用电磁换向阀自动控制油路,设计叠加阀进行集成控制各个液压元件。

并结合回路和实际工作情况对液压站进行设计,包括油箱、阀组,油路的设计。

最后介绍对液压站的组装调试和注意事项以及对整个液压系统进行维护的方法。

使得整个液压系统满足推焦车的机械动作要求和符合工作环境。

关键词:液压系统推焦车电磁阀叠加阀液压站The Design On The Hydraulic System OfPushing VehicleAbstractAs an important component of the industry, Metallurgical coke industry’s main task is to provide fuel for the iron and steel enterprises, pushing vehicle is an important industrial operation machinery, the completion of this paper is aimed at pushing coke mechanical action to open the door of furnace , close the door of furnace, pushing coke, open the small door of furnace, drawing coke, close the small door, By the design of the hydraulic system makes the fuel tank of the shift gate, the door of the fuel tank, the fuel tank of a small door, the fuel tank of rotary action to meet requirements.Currently, Coke Oven Pushing automatic operation of vehicles is operating coking enterprise automation development. This article is about the design of the hydraulic system of pushing vehicles, in accordance with pushing vehicles’ condition, adopting the electromagnetic valve automatic control circuit, the design of integrated control valve stack all hydraulic components. Combined with the work-loop and the actual design of the hydraulic stations, including tanks, valves,circuit . Finally, the assembly of the hydraulic testing stations and pay attention to matters, as well as the maintenance of the entire hydraulic system approach. To sure the entire hydraulic system meet the mechanical pushing action coke vehicle requirements and satisfy the environment of working.Key words: Hydraulic system;pushing vehicle;electromagnetism valve;sandwich valve;hydraulic pressure station目录1.引言 (1)2.绪论 (2)2.1液压技术概况 (2)2.2本课题主要研究内容 (2)2.3设计步骤 (4)3 设计计算 (7)3.1方案的确定 (7)3.1.1动作过程 (7)3.1.2原理图的确定 (7)3.2计算及零件的确定 (8)3.2.1 设计条件 (8)3.2.2移门油缸的计算和液压元件的选择 (9)3.2.3旋转油缸的计算和液压元件的选择 (14)3.2.4提门油缸的计算和液压元件的选择 (14)3.2.5开小炉门油缸的计算和液压元件的选择 (219)3.2.6系统的液压元件选择 (25)4叠加阀组、油箱、液压站的设计 (27)4.1阀组的设计 (27)4.1.1叠加阀组的结构及特点 (27)4.1.2叠加阀组的设计 (27)4.2液压油箱的设计 (29)4.2.1设计液压油箱注意事项 (29)4.2.2液压油箱有效容积和结构的确定 (30)4.2.3隔板的设计 (32)4.2.4吸油管与回油管 (32)4.2.5对于杂质的处理方法 (33)4.2.6液压箱其他辅助装置的设计 (33)4.2.7液压系统的清洗 (34)4.3液压站的设计 (34)4.3.1液压泵的安装方式 (35)4.3.2液压泵与电动机的连接 (36)4.3.3液压站结构 (37)4.3.4 液压站的组装调试 (37)4.3.5液压站使用注意事项 (38)5液压系统的维护 (39)5.1 选择合适的液压油 (39)5.2 防止杂质混入液压系统 (39)5.3 作业中注意事项 (40)5.4 定期保养注意事项 (41)结论 (43)谢辞 (44)参考文献 (45)外文资料 (46)译文 (53)1.引言推焦车是炼焦行业重要的作业机械之一。

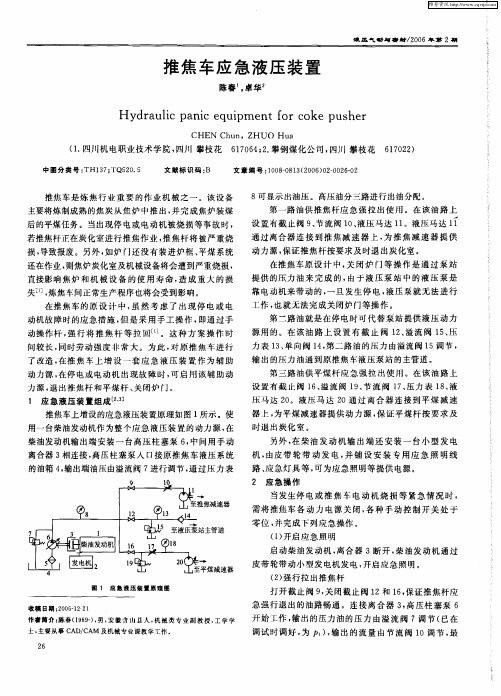

6m 焦炉推焦车应急液压装置的改造(宝钢梅山设备分公司炼焦作业区)摘要:6m焦炉推焦车推焦过程中出现停电、推焦电机、平煤电机、电路故障等紧急情况时,不能及时将推焦杆退出碳化室,炉门无法关闭等后果,造成推焦杆、平煤杆,变形、烧损,甚至危及整个炼焦生产。

6m推焦车应急液压装置具有启动速度快、运行稳定、可靠性强等特点,能够有效地解决这些问题。

关键词:推焦车推焦杆平煤杆液压装置液压马达1 前言推焦车是炼焦行业重要的作业机械之一。

该设备主要将炼制成熟的焦炭从焦炉中推出,并完成焦炉装煤后的平煤任务。

当出现停电或电动机被烧损等事故时,若推焦杆、平煤杆,正在炭化室进行推焦、平煤作业,推焦杆、平煤杆,将被严重烧损,导致报废。

另外,如炉门还没有装进炉框、平煤系统还在作业,则焦炉炭化室及机械设备将会遭到严重烧损,直接影响焦炉和机械设备的使用寿命,造成重大的损失,炼焦正常生产程序也将会受到影响。

2 分析现有推焦车应急装置存在的不足在推焦车的原设计中,虽然考虑了出现停电或电动机故障时的应急措施,采用手工操作,即通过手动操作杆,4人手摇电机另一端,强行将推焦杆、平煤杆,拉回。

这种方案劳动强度非常大,几乎摇不动。

在国内同类设备大都通过技术改进解决了这一问题。

即手摇装置增加了一套减速机构。

这一改进虽然解决了手摇吃力这一问题,但因增加了减速机构使得推焦杆、平煤杆,退出时间更加长,所以推焦杆、平煤杆,退出炉膛后变形也十分严重。

另外此装置完全由人工手动操作,工人劳动强度也较大,且退出不可靠。

因此,这一装置正在被逐渐淘汰。

目前国内比较先进的推焦车采用内燃机驱动推焦、平煤减速机强行退出推焦杆、平煤杆;内燃机由直流电机启动,取得了较好的效果。

但是,推焦车是处在高温、粉尘、荒煤气等易燃易爆气体以及二氧化硫等腐蚀性气体的恶劣环境中,内燃机和直流电机难以长时间承受如此恶劣的工作环境以至启动困难,往往会造成更加严重的后果。

因此,使用内燃机带动减速机这一套装置虽然正常使用时效果较理想,但由于这一装置本身故障多,维修成本高,故障造成的后果也十分严重,使用也不可靠。

推焦车方案1. 简介推焦车是用于钢铁生产过程中的一个重要设备,用于将高温的焦炭从焦炉中推出。

本文档将介绍推焦车的工作原理、结构设计、安全保障等方面的内容,并提出一种新的推焦车方案。

2. 工作原理推焦车利用液压系统的力学原理将高温焦炭推出焦炉。

其工作原理如下:1.手动或自动控制启动液压系统。

2.液压泵提供高压液体。

3.高压液体通过液压阀控制进入液压缸。

4.液压缸推动推焦车台车移动。

5.推焦车台车上的推轮推动焦炭从焦炉中推出。

3. 结构设计推焦车的主要结构如下:•车架:承载整个推焦车的重量,以及提供运动支撑。

•液压系统:推焦车的动力来源,提供推力。

•推焦车台车:搭载焦炭的平台,具有推动焦炭的推轮。

•控制系统:手动或自动控制推焦车的运行。

4. 安全保障为确保推焦车在工作过程中的安全性,需要采取以下措施:1.安全防护装置:在推焦车的关键位置设置防护栏杆、安全门等,防止工作人员误入危险区域。

2.警示标志:在推焦车周围设置明显的警示标志,提醒工作人员注意安全。

3.操作规程:制定明确的操作规程,包括推焦车的启停流程、安全操作要点等,并对操作人员进行培训。

4.检修保养:定期对推焦车的关键部件进行检修保养,确保其正常运行,并提前发现潜在故障。

5.紧急停机按钮:在推焦车的控制系统中设置紧急停机按钮,以便在紧急情况下迅速停止推焦车的运行。

5. 新方案为进一步优化推焦车的性能和安全性,提出以下新方案:•焦炭温度监测:在推焦车台车上安装温度传感器,实时监测焦炭的温度,以便掌握焦炭的工作状态。

•智能控制系统:引入智能控制技术,实现推焦车的自动化运行,提高生产效率和安全性。

•润滑系统升级:升级润滑系统,采用高效的润滑剂和自动润滑装置,减少推焦车的摩擦和磨损,延长使用寿命。

•轨道改进:改进推焦车所行驶的轨道,采用高强度材料和精确加工工艺,提高推焦车的稳定性和平稳性。

6. 总结本文介绍了推焦车的工作原理、结构设计和安全保障,并提出了一种新的推焦车方案。

平推式自卸汽车设计(液压系统)本科毕业论文一、绪论随着工程领域的不断发展,自动化技术在汽车工业中起到了至关重要的作用。

自卸汽车是一种重要的运输工具,具有将货物自动卸载的特点,可以提高运输效率和减少人工成本。

本文根据自卸汽车的使用环境和性能要求,设计了一种基于液压系统的平推式自卸汽车。

二、液压系统结构设计1. 液压泵组液压泵组是整个液压系统的核心部件,负责向液压缸供应高压液体以实现装载和卸载的操作。

泵组采用双联泵,即高压泵负责提供液压缸所需的高压液体,低压泵负责提供稳定的低压液体以保证泵组正常工作。

泵组采用封闭式设计,具有较强的抗污染和防漏性能。

2. 液压缸结构液压缸是平推式自卸汽车装卸货物的关键器件,本文设计的液压缸结构为双作用柱塞式。

液压缸采用高强度合金钢材料,具有承载能力强、耐磨性高等优点。

为了提高液压缸的输出力,本系统在设计中对液压缸的面积进行了优化,同时在液压缸内部设置了防爆装置以确保安全性。

3. 液压控制阀液压控制阀是液压系统的调节器,负责控制液压油在各个液压缸之间的流量和压力,以实现车体升、平推、降的操作。

本文设计的液压控制阀采用二位四通结构,具有结构简单、操作方便等优点。

同时,液压控制阀采用防爆设计,在使用过程中安全可靠。

三、自卸系统设计1. 倾斜平台结构倾斜平台是自卸汽车实现卸载功能的关键部件。

本文设计的倾斜平台采用加强型钢构架,并对其梁体进行加厚,以保证其承载力和稳定性。

同时,倾斜平台采用翘头式设计,可以在卸载时有效地减少货物残留。

2. 卸载控制系统卸载控制系统是指自卸汽车在实现卸载前,必须进行的操作。

本文设计的卸载控制系统采用液压控制方式,通过液压控制阀调节液压缸的压力和流量,实现卸载功能。

同时,卸载控制系统具有自动反转功能,可以在卸载完成后自动恢复到装载状态。

四、结论本文通过分析自卸汽车的使用环境和性能要求,设计了基于液压系统的平推式自卸汽车。

在该设计中,液压泵组、液压缸和液压控制阀构成了液压系统的核心部件。

汽车起重机液压系统设计汽车起重机液压系统设计是指根据起重机的工作原理和要求,设计出满足其运行需求的液压系统。

液压系统是一种通过液体传递压力和控制动作的力传递系统,常用于重型机械设备中。

以下是一种1200字以上的汽车起重机液压系统设计方案:1.系统结构设计汽车起重机液压系统主要包括液压冷却系统、液压动力系统和液压控制系统。

液压冷却系统用于降低液压油温度,确保液压系统的正常工作;液压动力系统主要由液压泵、液压缸和阀门组件等组成,提供液压能量以实现起重机的动作;液压控制系统用于控制液压动力系统的工作状态,实现起重机的精确操作。

2.液压冷却系统设计液压冷却系统采用水冷方式,通过水冷却器降低液压油温度,确保液压系统的稳定工作。

水冷却系统设计应考虑流量、温度和压力等参数,选定适合起重机需求的水冷却器。

同时,还应设置液压油温度传感器和冷却水温度传感器,实时监测液压油和冷却水的温度,并通过控制系统对冷却水流量和泵的运行状态进行控制。

3.液压动力系统设计液压动力系统主要由液压泵、液压缸和阀门组件等组成。

液压泵通过驱动发动机输出液压能量,提供动力给液压缸实现起重机的运行。

液压泵选型时考虑起重机的额定载荷、工作速度和工作环境等因素,选用流量和压力适合的液压泵。

液压缸根据起重机的使用要求和结构设计,选用适当尺寸和压力等级的液压缸。

液压阀门组件包括方向阀、流量阀和压力阀等,通过控制液压动力的通断、流量和压力,实现起重机的精确控制。

4.液压控制系统设计液压控制系统用于控制液压动力系统的工作状态,实现起重机的精确操作。

液压控制系统应包括液压控制阀、传感器和控制器等。

液压控制阀根据起重机的动作要求和功能设计,选用相应数量和类型的液压控制阀,如二位四通阀、比例阀和伺服阀等。

传感器主要包括液压油压力传感器和液压油位传感器,通过监测液压系统中的压力和油位等参数,实时反馈给控制器进行处理。

控制器根据传感器的反馈信号,通过控制液压阀来实现起重机的精确操作,包括起重、下降、伸缩等动作。

推车机液压站使用说明书武汉电力设备厂一、概述1、用途该液压系统适用于翻车机配套设备重车调车机以及其它列车牵引设备的牵车臂的提升和落下。

另外它也可适用于各种不同需要提升或落下重物的场合。

2、组成该液压系统主要由15kW卧式电机、轴向柱塞泵、换向阀、执行机构、油箱、蓄能器等装置组成。

该液压系统采用集成式设计,体积小,结构紧凑,无渗漏,易维护,操作简便、可靠。

二、液压系统主要性能参数1、系统额定压力16MPa2、系统流量68L/min3、起落臂工作压力13~15MPa4、摘钩工作压力2MPa5、充氮压力 4.5MPa6、电机功率15kW7、电机转速1470r/min8、抬臂时间10S9、落臂时间8S10、摘钩时间<2S12、有效容积605L14、油液YA-N32三、液压系统工作原理及概况1、原理(参见设备厂家提供的图纸)本系统主要有以下三个作用:抬落臂、摘钩。

柱塞泵(10)通过弹性联轴器(11)从电机(12)得到机械能后,经滤油器(9)从油箱(1)吸油然后泵的两个出口分别输出压力油P1、P2。

P1、P2的压力分别由卸荷阀(14)和(15)调定。

压力油P1经卸荷阀(14)至集成块(20),压力油分两路,一路经叠加阀(21)(22)(23)(24)至摆动油缸;另一路经叠加阀(34)(33)(32)(31)至平衡油缸,摆动油缸、平衡油缸联动,完成大臂抬落。

压力油P2经卸荷阀(14)分两路,分别完成提销。

蓄能器(26)在抬臂时蓄能,落臂时释放能量,并为平衡油缸提供背压及补充循环油。

2、工作概况(参见原理图)(1)启动电机(12)5DT得电,车臂落下,到位后5DT失电,3DT得电制动抱闸打开调车机接车。

(2)将重车牵至翻车机上定位3DT失电制动。

2DT得电提后钩销到位,2DT失电。

3DT得电调车前行一段,将车辆送到迁车台后3DT失电,1DT得电提前钩,到位后1DT失电,调车机停止,3DT 得电调车机返回3DT失电调车机停止,4DT,6DT得电,车臂抬起到位,4DT、6DT失电,调车机返回,开始下一循环。

推车机液压系统的改造摘要:矿山生产是保障国家能源供应的重要行业,在矿山开采和运输中,任务十分繁重,传统推车方式都是通过钢丝绳牵引力完成推车任务,需要操作人员频繁启动电动机。

由于承受电流大,电机轴同时承受交变载荷,因此电机出现断轴问题,或引发电路火灾问题屡见不鲜,会为安全生产带来巨大隐患。

液压传统系统可以规避上述问题,作业过程相对平稳,操作相对简单,因此实现对液压系统的改造,提升生产效益,对于煤矿开采企业有重要意义。

关键词:推车机;液压系统;改造对策某矿山开采企业,共有卸矿生产线两条,生产线主要组成部分为拨车机、推车机以及翻车机组成。

液压系统负责为生产线运行提供驱动力,系统运行的正常程度,将会影响到整条生产线效率。

文章在分析原有液压系统工作原理与存在问题的基础上,提出针对性改造对策,希望可以完善液压系统运行功能。

一、原有液压系统工作原理分析液压系统整体的自动控制,都是由PC机完成的。

电机带动变量泵运行,这时电磁铁处在断电状态,换向阀处于中位位置,泵在小流量工况环境下工作。

一旦电磁铁1DT通电,压力油进入齿条缸一腔,转动啮合齿轮轴,可在齿轮轴与连杆机构的作用下,使大臂下降。

鉴于平衡杠活塞杆和大臂之间呈铰按状态,因此如果大臂下降,伸出活塞杆,就会产生挤压作用,使杆腔油液进入蓄能器,增大压力,储存能量,减缓超速下降现象。

通过压力表可知,蓄能器内部油液最高工作压力,可以达到17MPa。

在1DT和4DT同时通电的状态下,在减压阀作用下,压力油压力减少,进入勾头缸,缩回活塞杆,为后续挂钩操作做准备。

如果大臂下降到一定标准,行程开关产生信号,就会令1DT和4DT处在断电状态,使泵在小流量与高压环境下工作。

整个推车机对车辆产生牵引力时,泵将会一直处在这种工况之下[1]。

牵重车一旦到位,3DT通电,压力油进入无杆腔,伸出活塞杆,摘掉钩,令大臂和牵重车相互脱离,这是3DT处在断电状态下,令泵处在小流量、高压工作状况下。

推焦车液压系统设计摘要焦化工业为冶金工业的重要组成部分,其主要任务是为钢铁企业提供燃料,推焦车是焦化工业的重要作业机械,本文目标是针对完成推焦车的机械动作开炉门,关炉门,推焦,开小炉门,平煤,关小炉门,通过对液压系统的设计使移门油缸,提门油缸,开小炉门油缸,旋转油缸达到动作要求。

目前,焦炉推焦车全自动操作是国内焦化企业炼焦作业自动化发展的方向。

本文主要是对推焦车的液压系统进行设计,根据推焦车的工况,采用电磁换向阀自动控制油路,设计叠加阀进行集成控制各个液压元件。

并结合回路和实际工作情况对液压站进行设计,包括油箱、阀组,油路的设计。

最后介绍对液压站的组装调试和注意事项以及对整个液压系统进行维护的方法。

使得整个液压系统满足推焦车的机械动作要求和符合工作环境。

关键词:液压系统推焦车电磁阀叠加阀液压站The Design On The Hydraulic System OfPushing VehicleAbstractAs an important component of the industry, Metallurgical coke industry’s main task is to provide fuel for the iron and steel enterprises, pushing vehicle is an important industrial operation machinery, the completion of this paper is aimed at pushing coke mechanical action to open the door of furnace , close the door of furnace, pushing coke, open the small door of furnace, drawing coke, close the small door, By the design of the hydraulic system makes the fuel tank of the shift gate, the door of the fuel tank, the fuel tank of a small door, the fuel tank of rotary action to meet requirements.Currently, Coke Oven Pushing automatic operation of vehicles is operating coking enterprise automation development. This article is about the design of the hydraulic system of pushing vehicles, in accordance with pushing vehicles’ condition, adopting the electromagnetic valve automatic control circuit, the design of integrated control valve stack all hydraulic components. Combined with the work-loop and the actual design of the hydraulic stations, including tanks, valves,circuit . Finally, the assembly of the hydraulic testing stations and pay attention to matters, as well as the maintenance of the entire hydraulic system approach. To sure the entire hydraulic system meet the mechanical pushing action coke vehicle requirements and satisfy the environment of working.Key words: Hydraulic system;pushing vehicle;electromagnetism valve;sandwich valve;hydraulic pressure station目录1.引言 (1)2.绪论 (2)2.1液压技术概况 (2)2.2本课题主要研究内容 (2)2.3设计步骤 (4)3 设计计算 (7)3.1方案的确定 (7)3.1.1动作过程 (7)3.1.2原理图的确定 (7)3.2计算及零件的确定 (8)3.2.1 设计条件 (8)3.2.2移门油缸的计算和液压元件的选择 (9)3.2.3旋转油缸的计算和液压元件的选择 (14)3.2.4提门油缸的计算和液压元件的选择 (14)3.2.5开小炉门油缸的计算和液压元件的选择 (219)3.2.6系统的液压元件选择 (25)4叠加阀组、油箱、液压站的设计 (27)4.1阀组的设计 (27)4.1.1叠加阀组的结构及特点 (27)4.1.2叠加阀组的设计 (27)4.2液压油箱的设计 (29)4.2.1设计液压油箱注意事项 (29)4.2.2液压油箱有效容积和结构的确定 (30)4.2.3隔板的设计 (32)4.2.4吸油管与回油管 (32)4.2.5对于杂质的处理方法 (33)4.2.6液压箱其他辅助装置的设计 (33)4.2.7液压系统的清洗 (34)4.3液压站的设计 (34)4.3.1液压泵的安装方式 (35)4.3.2液压泵与电动机的连接 (36)4.3.3液压站结构 (37)4.3.4 液压站的组装调试 (37)4.3.5液压站使用注意事项 (38)5液压系统的维护 (39)5.1 选择合适的液压油 (39)5.2 防止杂质混入液压系统 (39)5.3 作业中注意事项 (40)5.4 定期保养注意事项 (41)结论 (43)谢辞 (44)参考文献 (45)外文资料 (46)译文 (53)1.引言推焦车是炼焦行业重要的作业机械之一。

该设备主要将炼制成熟的焦炭从焦炉中推出,并完成装煤后的平煤任务。

目前,自动化已经成为工业发展的一大趋势,推焦车的工作环境较为恶劣,为了完成推焦车主要操作功能,并减轻工人的体力劳动强度,采用电磁换向阀自动控制。

推焦车车液压系统主要由液压站、油路、油缸及控制线路组成,液压站安装在推焦车后部液压站房内,主要布置了油箱、泵、单向阀、节流阀、电磁换向阀、压力表等元件。

两套油泵装置的电机装在油箱上面,通过联轴器与油箱内的油泵相连,一备一用。

控制各油缸的阀均固定在叠加阀块上,两个叠加阀块分别固定在油箱上,所有油管均由球阀引出,从液压站通向各个执行油缸。

由于推焦车主体设备设计的运动机构及功能较多,其液压站的液压元件及附属设施也较多,在后来的使用和维护中,或者是在操作和维修的技术素质,或者是设备管理方面,都需要注意一系列的问题。

如系统的液压油容量过大;液压元件过多,布置不合理;液压站内温度环境差。

在设计过程中应注意上述情况,如果环境较差的话,可以选择风冷式散热器来进行冷却,这种用风扇鼓风带走流入散热器内油液的热量的装置不须另设管道,结构简单,价格低廉,虽然冷却效果较差,估计可以满足使用要求。

本论文主要是针对推焦车液压系统的设计。

论文是在参考国内一些炼焦企业的设计经验,并结合实际工作中所遇到的常见故障的分析和改进。

此次设计采用的液压系统为液压泵站。

液压泵站是指一种元件组合体,它用来存放和调节并输出一定流量和压力的油液,有时还包括最高压力控制装置和检测装置。

本文首先分析该系统的机械动作过程,确定初步的液压系统原理图,而后结合推焦车的工况,并通过参考杨培元和朱福元主编的《液压系统设计简明手册》计算各个油缸的尺寸数据,以及计算油泵和电机的数据并验算回路的压力损失和温升,再确定原理图中各个元件的型号。

确定零件之后,查阅资料设计叠加阀组。

根据《液压系统设计简明手册》设计油箱,在油箱的基础上完成对油箱盖的设计。

然后根据张利平编著的《液压站设计与使用》安排液压站的布局和操作台。

最后对液压系统的使用与维护做了相应阐述。

本文共分四篇:第一篇是对液压系统的简介,应用在推焦车上的优势以及对此次设计的步骤的确定。

第二篇是对设计计算部分的说明。

第三篇是对系统中元件的介绍和设计。

第四篇是对液压站的维护。

由于受个人视野和专业范围所限,难免存在不足和谬误,敬请批评指正。

2.绪论2.1液压技术概况当前,液压技术在实现高压、高速、大功率、高效率、低噪声,经久耐用,高度集成化等各项要求方面都取得了重大的发展,在完善比例控制,伺服控制,数字控制等技术上也有许多新成就。

此外,在液压元件和液压系统的计算机辅助设计,计算机仿真和优化以及微机控制等开发性工作方面,日益显示出显著的成绩。

今天,为了和最新技术的发展保持同步,液压技术必须不断创新,不断地提高和改进元件和系统的性能,以满足日益变化的市场需求,体现在如下一些比较重要的特征上:1)提高元件性能,创制新型元件,体积不断缩小。

为了能在尽可能小的空间内传递尽可能大的功率,液压元件的结构不断地在向小型化方向发展。

2)高度的组成化、集成化和模块化。

液压系统由管式配置经板式配置,箱式配置、集成块式配置发展到叠加式配置、插装式配置,使连接的通道越来越短,这种组合件不但结构紧凑、工作可靠,而且使用简便,也容易维护保养。

模块化发展也是非常重要的方面,完整的模块以及独立的功能单元,对用户而言,只需要简单地进行组装即可投入使用,这样不仅可以大大节约用户的装配时间,同时用户也无须配备各种经专门培训的技术人员。

3)和微电子结合,走向智能化。

汇在一起的联接体只要一收到微处理机或者微型计算机处送来的信息,就能实现预先规定的任务。

综上所述可以看到,液压工业在国民经济中的作用实在是很大的,它常常可以用来作为衡量一个国家工业水平饿重要标志之一。

与世界上主要的工业国家相比,我国的液压工业还是相当落后的,标准化的工作有待于继续做好,优质化的工作须形成声势,智能化的工作则刚刚在准备起步,为此必须奋起直追,才能迎头赶上。

2.2本课题主要研究内容焦化工业为冶金工业的重要组成部分,其主要任务是为钢铁企业提供燃料(焦碳、焦炉煤气)。

焦碳、焦炉煤气及炼焦过程中所得的化学产品,有为化肥、农药、医药、燃料、合成纤维和橡胶工业等提供原材料,还为城市煤气化提供煤气等。